Изобретение относится к электронной технике, например к производству кремниевых приборов.

Обычно при диффузии бора в кремниевые пластины в качестве источника бора используют трехокись бора. Известны способы равномерной и воспроизводимой диффузии бора в кремниевые пластины со значением поверхностного сопротивления (Rs) до 100 Ом/□, в котором источником трехокиси бора являются летучие соединения, например диборан, трихлорид бора или трибромид бора, образующие в окислительной среде трехокись бора, осаждающуюся на поверхность кремниевых пластин (US 4588454). Равномерность и воспроизводимость Rs в этих способах зависит от точного соблюдения доли окислительной среды в составе нейтрального газа-носителя, поскольку, с одной стороны, окислительная среда необходима для образования трехокиси бора, с другой стороны, в окислительной среде образуется слой двуокиси кремния на поверхности кремниевых пластин, препятствующий диффузии бора. Кроме того, наличие остаточной пленки двуокиси кремния на поверхности кремниевых пластин также понижает равномерность и воспроизводимость Rs, особенно при попытке получить слаболегированные слои (Rs более 100 Ом/□).

Для достижения более высоких значений Rs проводят дополнительный отжиг пластин кремния в окислительной среде, при котором часть атомов бора оказывается в слое двуокиси кремния (US 4249970). При этом формируется диффузионный слой р-типа требуемой глубины. Использование дополнительного отжига в свою очередь вносит дополнительный разброс по величине Rs. Кроме того, при создании областей р-типа заданной глубины, диффузия бора происходит с коэффициентом диффузии, зависящим от концентрации бора, то есть эффективный коэффициент диффузии бора снижается в процессе диффузии со снижением поверхностной концентрации бора. В связи с этим, чем большее повышение Rs происходит во время отжига в окислительной среде, тем сильнее во времени изменяется коэффициент диффузии бора, что снижает воспроизводимость глубины р-n перехода, создаваемого диффузией бора. С другой стороны, при диффузии бора с интегральной концентрацией выше 1015 см-2 образуются дислокации, нежелательные при создании кремниевых приборов, например n-р-n транзисторов.

Известен способ диффузии бора в кремниевые пластины, устраняющий окисление поверхности кремния при диффузии бора из трехокиси бора (статья "Окисленные пластины нитрида бора как источник для диффузии бора в кремний", авторы: David Rupprecht and Joseph Stach, источник: Solid State Device Laboratory, Electrical Engineering Department, The Pensylvania State University, University Park, Pensylvania 16802). В этом способе источником бора служат пластины нитрида бора, расположенные в держателе перпендикулярно потоку газа, на поверхности которых предварительным окислением в сухом кислороде создают слой трехокиси бора. Кремниевые пластины располагают в держателе посередине зазора между пластинами нитрида бора. Диффузию бора проводят при температуре 950-1000oС в нейтральной атмосфере. Недостатками этого способа являются: неравномерность диффузии бора вследствие наличия на кремниевых пластинах остаточной пленки двуокиси кремния, а также вследствие неравномерности нагрева различных участков кремниевых пластин в начале процесса диффузии. По этим причинам таким способом также не удается получить воспроизводимое и равномерное значение Rs свыше 100 Ом/□.

Целью изобретения является создание областей, легированных бором, с высокой степенью равномерности и воспроизводимости высоких значений поверхностного сопротивления Rs.

Поставленная цель достигается следующим образом.

Источником бора служат пластины нитрида бора, расположенные в держателе перпендикулярно потоку газа, на поверхности которых предварительным окислением в сухом кислороде создают слой трехокиси бора. Кремниевые пластины располагают в держателе посередине зазора между пластинами нитрида бора. Вследствие гигроскопичности трехокиси бора загрузку кремниевых пластин в держатель с окисленными пластинами нитрида бора проводят в сухой атмосфере. Процесс диффузии состоит из двух основных этапов.

На первом этапе наносят на кремниевые пластины слой трехокиси бора в атмосфере сухого кислорода при температуре в пределах 840-900oС. В процессе нанесения трехокиси бора в атмосфере сухого кислорода на поверхности кремниевой пластины идет реакция 2В2O3+3Si⇐⇒4В+3SiO2. На поверхности кремниевых пластин образуется боросиликатное стекло в результате взаимодействия трехокиси бора с образующейся двуокисью кремния. Вследствие избытка кислорода эта реакция сдвигается в сторону уменьшения концентрации бора на границе с кремнием, при этом бор практически не проникает в кремний. Одновременно с образованием боросиликатного стекла идет растворение остаточного слоя двуокиси кремния на поверхности кремниевых пластин.

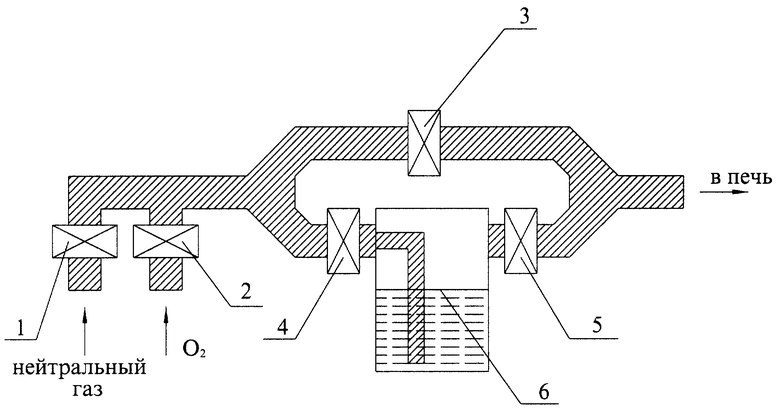

Используемый на этом этапе кислород может фактически содержать остаточные пары влаги. Это приводит к увеличению средней толщины боросиликатного стекла за счет окисления кремния парами воды, за счет чего концентрация бора в кремнии снижается. Кроме того, удельный вес паров воды меньше чем удельный вес кислорода. В связи с этим увеличение толщины боросиликатного стекла неравномерно по кремниевой пластине и возрастает от нижней ее части по направлению к верхней. Для повышения равномерности и воспроизводимости толщины боросиликатного стекла, а следовательно, величины Rs необходимо принимать дополнительные меры по исключению остаточных паров влаги. Например, остаточные пары влаги могут удаляться при пропускании кислорода (и нейтрального газа) через барботер, заполненный концентрированной серной кислотой (см. чертеж).

На втором этапе проводят отжиг кремниевых пластин в нейтральной среде при температуре в пределах 780-900oС. Во время такого отжига указанная выше реакция сдвигается в сторону восстановления бора из трехокиси бора и в области кремния, покрытой трехокисью бора, идет диффузия бора в кремниевые пластины, тем самым создается область с дырочной проводимостью.

Принципиально важно, что в ходе этого процесса, то есть между первым и вторым этапами, кремниевые пластины не вынимают из рабочей зоны диффузионной печи.

Проще проводить процесс при одинаковых температурах на первом и втором этапах, так как при этом исключается время перевода температуры с одного уровня на другой. Однако при проведении процессов при относительно низких температурах время осаждения трехокиси бора необходимой толщины существенно возрастает. В этом случае целесообразно проводить осаждение трехокиси бора при более высокой температуре, чем температура диффузии. Если температуры процессов нанесения трехокиси бора и отжига кремниевых пластин различны, то между первым и вторым этапами осуществляют перевод температуры в атмосфере сухого кислорода. Причем время проведения этого процесса выбирают несколько большим (на 5-10 минут), чем время, необходимое для установления требуемой температуры. Это необходимо для того, чтобы устранить неравномерность распределения температуры по кремниевым пластинам перед началом процесса диффузии бора из трехокиси бора.

Предлагаемое техническое решение по п.1 является новым, так как новые признаки, а именно термообработка кремниевых пластин в атмосфере сухого кислорода при температуре в диапазоне 840-900oС, с последующей обработкой в нейтральной атмосфере при той же температуре при условии дополнительной осушки окислительной и нейтральной среды, не известны из уровня техники. Предлагаемое техническое решение по п.1 имеет изобретательский уровень, так как сочетание новых признаков с уже известными не явно для специалиста. При этом удается получать воспроизводимое и равномерное значение Rs в диапазоне 150-300 Ом/□.

Предлагаемое техническое решение по п.2 является новым, так как новые признаки, а именно термообработка кремниевых пластин в атмосфере сухого кислорода при температуре в диапазоне 840-900oС, с последующей обработкой в нейтральной атмосфере в диапазоне температур 780-840oС при условии дополнительной осушки окислительной и нейтральной среды, не известны из уровня техники. Предлагаемое техническое решение по п.2 имеет изобретательский уровень, так как сочетание новых признаков с уже известными не явно для специалиста. При этом удается получать воспроизводимое и равномерное значение Rs в диапазоне 150-850 Ом/□.

Эффективность способа заключается в обеспечении повышения воспроизводимости и равномерности номинала Rs в диапазоне 150-850 Ом/□.

На чертеже представлена схема подачи газовой атмосферы в печь для диффузии бора.

Предлагаемый способ диффузии бора по п.1 реализован следующим образом.

Процесс диффузии проводят в стандартной диффузионной печи. Газовую атмосферу подают в кварцевую трубу, в которой располагают держатель с пластинами, размещенными перпендикулярно потоку газа. В рабочей зоне печи устанавливают температуру в диапазоне 840-900oС.

Кремниевые пластины n-типа размещают в держателе посередине зазора между окисленными пластинами нитрида бора. Загрузку проводят в сухой атмосфере. Открывают вентили 2 и 3 для подачи кислорода в печь. Ставят держатель на выходе кварцевой трубы и продувают кислородом в течение 20 минут. Закрывают вентиль 3, открывают вентили 4 и 5, при этом кислород пропускают через серную кислоту 6. Держатель с пластинами задвигают в рабочую зону диффузионной печи в течение 10 минут. Процесс нанесения слоя трехокиси бора проводят в течение 30-60 мин. Закрывают вентиль 2, открывают вентиль 1 для подачи нейтрального газа (азот, аргон). Процесс диффузии проводят в течение 30-60 минут, при этом образуется слой р-типа.

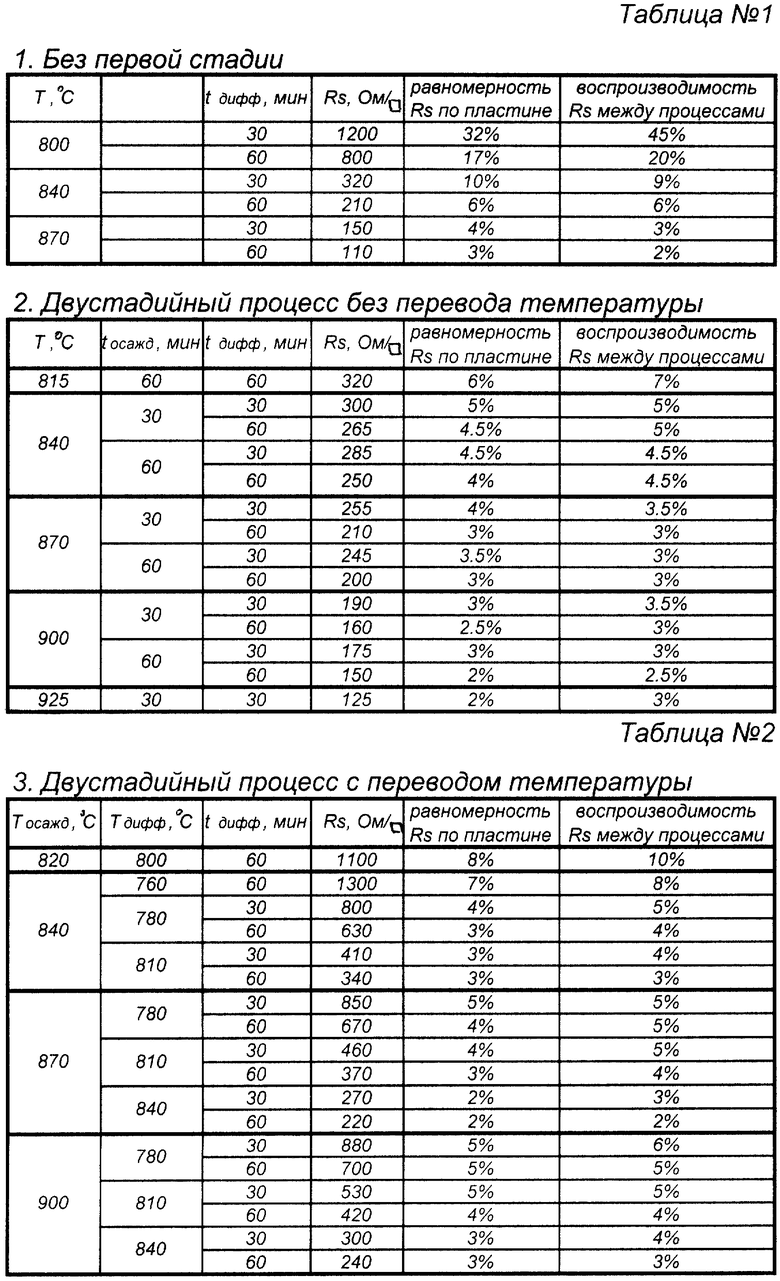

Величина поверхностного сопротивления Rs, равномерность и воспроизводимость Rs в сравнении с результатами проведения диффузии без первой стадии представлены с в таблице 1.

Предлагаемый способ диффузии бора по п.2 реализован следующим образом.

Процесс диффузии проводят в стандартной диффузионной печи. Газовую атмосферу подают в кварцевую трубу, в которой располагают держатель с пластинами, размещенными перпендикулярно потоку газа.

Кремниевые пластины n-типа размещают в держателе посередине зазора между окисленными пластинами нитрида бора. Загрузку проводят в сухой атмосфере. Открывают вентили 2 и 3 для подачи кислорода в печь. Ставят держатель на выходе кварцевой трубы и продувают кислородом в течение 20 минут. Закрывают вентиль 3, открывают вентили 4 и 5, при этом кислород пропускают через серную кислоту 6. Держатель с пластинами задвигают в рабочую зону диффузионной печи в течение 10 минут. Процесс нанесения слоя трехокиси бора проводят при температуре в диапазоне 840-900oС в течение 30 мин. Снижают температуру в рабочей зоне печи до температуры в диапазоне 780-840oС. Закрывают вентиль 2, открывают вентиль 1 для подачи нейтрального газа (азот, аргон). Процесс диффузии проводят в течение 30-60 минут, при этом образуется слой р-типа.

Величина поверхностного сопротивления Rs, равномерность и воспроизводимость Rs представлены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИИ БОРА В КРЕМНИЙ | 2011 |

|

RU2475883C1 |

| Способ получения боросиликатных слоев в производстве изготовления мощных транзисторов | 2020 |

|

RU2786376C2 |

| СПОСОБ ФОРМИРОВАНИЯ АКТИВНОЙ p- ОБЛАСТИ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2575613C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНОГО ДМОП-ТРАНЗИСТОРА | 2000 |

|

RU2189089C2 |

| СПОСОБ ДИФФУЗИИ БОРА | 2006 |

|

RU2361316C2 |

| СПОСОБ СОЗДАНИЯ ЛЕГИРОВАННЫХ ОБЛАСТЕЙ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ И ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 1982 |

|

RU1083842C |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУР КРЕМНИЙ-НА-ИЗОЛЯТОРЕ | 1999 |

|

RU2173914C1 |

| Способ изготовления мощных ВЧ транзисторных структур | 1978 |

|

SU705924A1 |

| Способ изготовления СВЧ-транзисторных структур | 1975 |

|

SU669995A1 |

| Способ изготовления полупроводниковых структур с высокоомными диффузионными слоями | 1981 |

|

SU986229A1 |

Использование: в электронной технике, например в производстве кремниевых приборов. Сущность изобретения: способ включает предварительное окисление в сухом кислороде пластин нитрида бора, расположенных в держателе перпендикулярно потоку газа, размещение кремниевых пластин в держателе посередине зазора между пластинами нитрида бора, последующую термообработку кремниевых пластин в атмосфере сухого кислорода при температуре в диапазоне 840-900oС, изменение атмосферы на нейтральную, повторную термообработку при температуре 840-900oС или 780-840oС. При этом кислород и нейтральный газ подвергают осушке пропусканием через концентрированную серную кислоту, а загрузку кремниевых пластин в держатель осуществляют в сухой атмосфере. Технический результат изобретения заключается в создании областей, легированных бором, с высокой степенью равномерности и воспроизводимости высоких значений поверхностного сопротивления. 2 с. и 4 з.п. ф-лы, 1 ил., 2 табл.

| David Rupprecht, Joseph Stach | |||

| Solid State Device Laboratory, Electrical Engineering Department, The Pensylvania State University, University Park, Pensylvania 16802 | |||

| US 4588454, 13.05.1986 | |||

| US 4249970, 10.02.1981 | |||

| SU 1105078, 10.01.1996 | |||

| Устройство для электрохимического калибрования отверстий | 1971 |

|

SU460150A1 |

| US 4734386, 29.03.1988. | |||

Авторы

Даты

2002-06-10—Публикация

2000-12-28—Подача