Способ изготовления нагревательных излучающих панелей относится к области электротермии и может быть использован для нагрева жилых и бытовых помещений за счет совмещения направленных потоков инфракрасного излучения и конвекционных потоков, а также в промышленных целях для сушки древесины, песка, зерна и для животноводческих и птицеводческих помещений.

Известен способ изготовления нагревательных излучающих панелей (RU, патент 2141177, приоритет от 24.07.98г.), согласно которому токопроводящий слой известными методами наносят на диэлектрическую или металлическую подложку, предварительно подготовленную, сушат для удаления растворителя, операции нанесения и сушки при необходимости повторяют несколько раз для достижения необходимых параметров.

Недостатком известного способа является невозможность получение равномерного температурного поля.

В основу изобретения положена задача создания способа, который позволил бы получать нагревательные излучающие панели с равномерной конфигурацией температурного поля и высокой надежностью.

Поставленная задача решается тем, что в способе изготовления нагревательных излучающих панелей, который включает нанесение на диэлектрическую подложку, содержащую шины питания, токопроводящего покрытия, нанесение защитного слоя и сушку, согласно изобретению перед нанесением защитного слоя на токопроводящее покрытие наносят дополнительное токопроводящее покрытие в виде по меньшей мере одной полосы произвольной формы, перпендикулярной шинам питания, при этом форма полосы выбирается в зависимости от параметров задаваемого температурного поля.

Поставленная задача решается тем, что в способе изготовления нагревательных излучающих панелей, включающем нанесение на диэлектрическую подложку, содержащую шины питания, токопроводящего покрытия, нанесение защитного слоя и сушку, согласно изобретению перед нанесением защитного слоя на токопроводящем слое прорезают до диэлектрика подложки по меньшей мере одну полосу произвольной формы, при этом форма полосы выбирается в зависимости от параметров задаваемого температурного поля.

Поставленная задача решается тем, что в способе изготовления нагревательных излучающих панелей, включающем нанесение на диэлектрическую подложку, содержащую шины питания, токопроводящего покрытия, нанесение защитного слоя и сушку, согласно изобретению перед нанесением защитного слоя на токопроводящем слое прорезают до диэлектрика подложки по меньшей мере одну полосу произвольной формы и наносят дополнительное токопроводящее покрытие в виде, по меньшей мере, одной полосы произвольной формы, при этом все полосы перпендикулярны шинам питания, а форма полос выбирается в зависимости от параметров задаваемого температурного поля.

Результатом, достигаемым за счет использования заявляемого способа изготовления нагревательных излучающих панелей, является получение равномерного температурного поля от излучающих нагревательных панелей, а также увеличение надежности.

В дальнейшем изобретение поясняется описанием конкретных, но не ограничивающих настоящее изобретение вариантов выполнения и прилагаемыми чертежами, на которых:

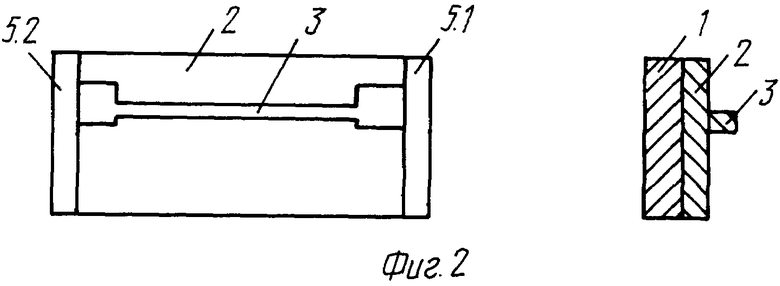

на фиг.1 изображено поперечное сечение излучающей нагревательной панели;

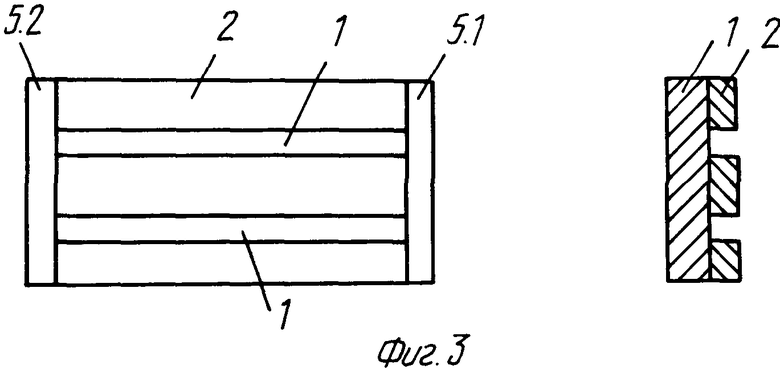

на фиг.2 - вид панели в соответствии с вариантом 1 способа формирования дополнительного токопроводящего слоя;

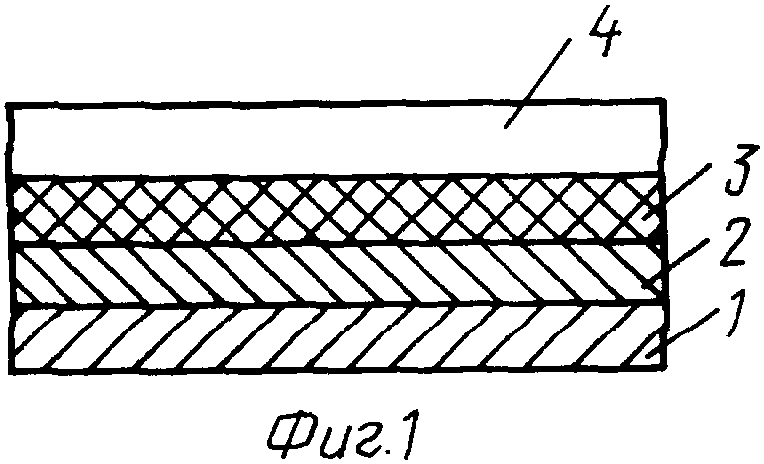

на фиг.3 - вид панели в соответствии с вариантом 2 способа формирования дополнительного токопроводящего слоя.

Панель на фиг.1 состоит из подложки 1, токопроводящего покрытия 2, дополнительного токопроводящего покрытия 3, защитного слоя 4; на фиг.2, 3 - шины питания 5.1, 5.2.

Способ осуществляется следующим образом.

Подложка 1 может быть выполнена диэлектрической или металлической с защитным диэлектрическим слоем. Предварительно подложку 1 зачищают, промывают, обезжиривают, сушат и наносят токопроводящее покрытие 2. Композицию токопроводящего покрытия предварительно фильтруют для освобождения ее от крупных частиц наполнителя. Композицию наносят на диэлектрическую подложку 1 одним из известных методов, например, распылением или окунанием. Затем осуществляют сушку для удаления растворителя. При этом температуру сушки выбирают в зависимости от типа растворителя. При необходимости операции нанесения композиции на диэлектрическую подложку и сушки повторяют несколько раз до достижения необходимой величины сопротивления получаемого токопроводящего покрытия и заданного закона его удельного сопротивления, перпендикулярным и параллельным шинам питания.

Затем формируют дополнительное токопроводящее покрытие 3, которое может быть получено несколькими способами. Во-первых, путем нанесения токопроводящего материала на покрытие 2 известными методами. Конфигурация покрытия 3 может быть различной формы, например, в виде полос, прерывистых полос, их сочетания или змейки. Конфигурация покрытия зависит от необходимости получения нужного температурного поля. При этом дополнительное покрытие 3 может наноситься непосредственно на диэлектрическую подложку 1 перед нанесением токопроводящего покрытия 2. Во-вторых, путем прорезания диэлектрических полосок различной конфигурации в токопроводящем покрытии 2 либо покрытие 2 наносится на диэлектрическую подложку 1 с учетом наличия данных полос. При этом полосы располагают перпендикулярно шинам 5.1 и 5.2 питания.

Кроме того, дополнительное покрытие 3 может быть получено сочетанием двух вышеприведенных способов, т.е. нанесением дополнительного покрытия и обеспечением наличия диэлектрических полос. Токопроводящее покрытие в зависимости от необходимой мощности излучения может быть выполнено металлическим или композиционным, например, пленкообразующий полимер плюс токопроводящий материал типа технический углерод (сапса), карбонит железа, карбонит никеля и т.д. Для металлического покрытия используют либо металлическую фольгу, либо с целью увеличения удельной мощности тепловых потоков и упрощения технологии нанесения токопроводящего покрытия металл наносят методом вакуумно-плазменного напыления с последующим наращиванием этого слоя до заданной величины омического сопротивления гальваническим методом. В качестве металлического покрытия можно использовать медь, алюминий, нержавеющую сталь, никель и др. Сопротивление металлического покрытия подбирают таким, чтобы обеспечить удельную мощность тепловыделения в диапазоне 10-25 кВт/м2 при питающем напряжении 20-250 В.

В конце осуществляют механическую и электрическую защиту токопроводящего покрытия, проводя операции нанесения лака и сушки. Толщина защитного слоя 4 лежит в пределах 3-5 мкм, а лак для защитного слоя готовят путем растворения пленкообразующего полимера в соответствующем растворителе. При данном способе изготовления многослойной панели удельная мощность тепловыделения находится в интервале 2.0-5.0 кВт/м2 при напряжении питания 100-250 В.

Таким образом, заявляемый способ изготовления панелей позволяет выравнивать температурное поле за счет создания излучающей тепло поверхности с неравномерным сопротивлением. При этом увеличивается надежность работы панелей, т.к., например, при непредвиденном увеличении напряжения сети и, как следствие, увеличении температуры разогрева панели из строя выйдет только небольшой участок панели, а не вся панель целиком. При этом вышедший из строя участок панели ремонтопригоден.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ (ВАРИАНТЫ) | 2009 |

|

RU2394398C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНОГО РЕЗИСТИВНОГО НАГРЕВАТЕЛЯ | 2011 |

|

RU2463748C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАГРЕВАТЕЛЬНЫХ ИЗЛУЧАЮЩИХ ПАНЕЛЕЙ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ НАГРЕВА | 1998 |

|

RU2141177C1 |

| МАТРИЧНЫЙ ЭКРАН НА ПОЛЕВОЙ ЭМИССИИ НА ОСНОВЕ ОТРАЖЕНИЯ ЭЛЕКТРОНОВ | 2001 |

|

RU2217837C2 |

| Способ изготовления электронагревательной панели | 2016 |

|

RU2641640C2 |

| КАТОДОЛЮМИНЕСЦЕНТНЫЙ ЭКРАН | 2005 |

|

RU2312421C2 |

| Проекционно-ёмкостная сенсорная панель и способ её изготовления | 2016 |

|

RU2695493C2 |

| СИСТЕМА ДЛЯ ИДЕНТИФИКАЦИИ ОБЪЕКТА ЭКСПОЗИЦИИ | 2009 |

|

RU2419887C2 |

| СПОСОБ ВОЗБУЖДЕНИЯ ЛЮМИНОФОРА И ЭЛЕМЕНТ ЦВЕТНОЙ ПЛАЗМЕННОЙ ПАНЕЛИ ПЕРЕМЕННОГО ТОКА | 2008 |

|

RU2426177C2 |

| ПЛАЗМЕННАЯ ИНДИКАТОРНАЯ ПАНЕЛЬ ПОСТОЯННОГО ТОКА | 2002 |

|

RU2225054C2 |

Изобретение относится к области электротермии и может быть использовано для нагрева жилых и бытовых помещений за счет совмещения направленных потоков инфракрасного излучения и конвекционных потоков, а также в промышленных целях для сушки древесины, песка, зерна и для животноводческих и птицеводческих помещений. Способ осуществляется следующим образом. Предварительно подложку зачищают, промывают, обезжиривают, сушат и наносят токопроводящее покрытие. Композицию токопроводящего покрытия предварительно фильтруют и наносят на диэлектрическую подложку одним из известных методов, например распылением или окунанием. Затем осуществляют сушку. При необходимости операции нанесения композиции на диэлектрическую подложку и сушки повторяют несколько раз. Затем формируют дополнительное токопроводящее покрытие. Конфигурация покрытия может быть различной формы и зависит от необходимости получения нужного температурного поля. 3 с.п. ф-лы, 3 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ НАГРЕВАТЕЛЬНЫХ ИЗЛУЧАЮЩИХ ПАНЕЛЕЙ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ НАГРЕВА | 1998 |

|

RU2141177C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2074521C1 |

| RU 96102141 А, 20.04.1998 | |||

| US 4073920 А, 14.02.1978 | |||

| US 4429214 А, 31.01.1984 | |||

| DE 3338766 А1, 09.05.1985 | |||

| US 4247979 А, 03.02.1981. | |||

Авторы

Даты

2002-06-10—Публикация

2001-04-13—Подача