Изобретение относится к области литейного производства и может найти применение при получении отливок из химически активных тугоплавких сплавов методом литья в прессованные формы.

Известна формовочная смесь, содержащая графит, однозамещенный фосфат алюминия, керосин (а.с.СССР 486844 М.Кл. В 22 С 1/00).

Существенными недостатками известной смеси являются:

- недостаточная экологическая чистота форм (в приготовлении связующего - фосфата алюминия - используется ортофосфорная кислота, которая является веществом II класса опасности ПДК(Н3РO4) 1мг/м3. При термодеструкции Н3РO4(АlН2РO4) может образовываться оксид фосфата Р2O5, который тоже является веществом II класса опасности ПДК (Р2O5)=1 мг/м3);

- повышенная нестабильная усадка форм после обжига;

- низкая прочность в сыром и обработанном состоянии.

Наиболее близкой к заявляемой является формовочная смесь, содержащая графит/ Титановые сплавы. Производство фасонных отливок из титановых сплавов. Е.Л. Бибиков, С.Г. Глазунов, А.А. Неуструев. М. Металлургия. 1983, 296 с./.

Существенными недостатками известной формовочной смеси являются:

- недостаточная экологическая чистота форм. При термодеструкции связующего в процессе прокалки форм и далее при заливке, охлаждении и выбивке происходит выделение вредных веществ (формальдегид, фенол, бензол, цианиды, диоксины), являющихся веществами II класса опасности;

- нестабильная усадка форм после обжига с дисперсией усадки 0,52.

Задачей изобретения является создание формовочной смеси с повышенной экологической чистотой и стабильной усадкой при сохранении высоких прочностных характеристик.

Эта задача решается тем, что формовочная смесь, включающая графит, согласно изобретению содержит борную кислоту, алюминиевый порошок при следующих соотношениях ингридиентов, мас.%:

Графит - 28-44

Борная кислота - 31-40

Алюминиевый порошок - Остальное

Формовочная смесь имеет следующие существенные отличительные от прототипа признаки: содержит графит 28-44 мас.%, дополнительно содержит борную кислоту 31-40 мас.% и алюминиевый порошок - остальное.

Следовательно, предложенное решение соответствует критерию "новизна".

Введение в смесь 31-40% борной кислоты при содержании 28-44% графита, остальное алюминиевый порошок позволит увеличить экологическую чистоту и придать достаточную прочность за счет процессов, происходящих в смеси при термообработке.

Для приготовления связующего используется ортоборная кислота Н3ВО3 с ПДК (Н3ВО3)=10 мг/м3 (вещество III класса опасности), при термодеструкции которой образуется борный ангидрит В2О3 с ПДК (В2О3)=5 мг/м3, который также является веществом III класса опасности.

Таким образом, применение в качестве связующего Н3ВО3 позволяет улучшить экологическую чистоту форм понижением класса опасности составляющих и образующихся при термодеструкции веществ.

При нагревании ортоборная кислота, выступающая в качестве связующего, разлагается с образованием борного ангидрида: t=107oC H3BO3 (ортоборная кислота); t=169-171oC HBO2 (метаборная кислота); t=294oC B2O3 вязкая жидкость (борный ангидрит).

Образующийся борный ангидрит представляет собой аморфную бесцветную стекловидную массу, плавящуюся в свою очередь при температуре 294oС с переходом в вязкую жидкость. Эта вязкая жидкость обволакивает при прокалке частицы наполнителя и стабилизатора, далее при охлаждении застывает, позволяя получить прочную спекшуюся структуру. Частицы алюминия покрываются оксидной пленкой и, находясь в смеси, при обжиге армируют слабо связанные друг с другом молекулярные слои графита. Таким образом, введение стабилизатора приводит к достижению необходимой прочности форм.

При содержании в формовочной смеси меньше 31 мас.% связующего прочность форм падает, так как недостаточно связующего для оптимальной пропитки чешуек графита.

Если связующего больше 40 мас.% в формовочной смеси, то наряду с высокой прочностью проявляется нестабильность усадки, так как связующее распределяется неравномерно между чешуйками графита, и его количество достигает значения больше верхнего оптимального предела.

При содержании графита (наполнителя) выше 44 мас.% падает прочность форм, так как при увеличении содержания наполнителя недостаточно связующего для полной пропитки наполнителя.

При содержании графита (наполнителя) меньше 28 мас.% уменьшается количество наполнителя, соответственно увеличивается количество связующего (связующее в избытке), что приводит к нестабильной усадке.

Таким образом, в предложенном решении все отличительные признаки взаимосвязаны с другими признаками, позволяют получить новый технический результат: повысить экологическую чистоту, стабилизировать усадку при сохранении прочностных характеристик формы.

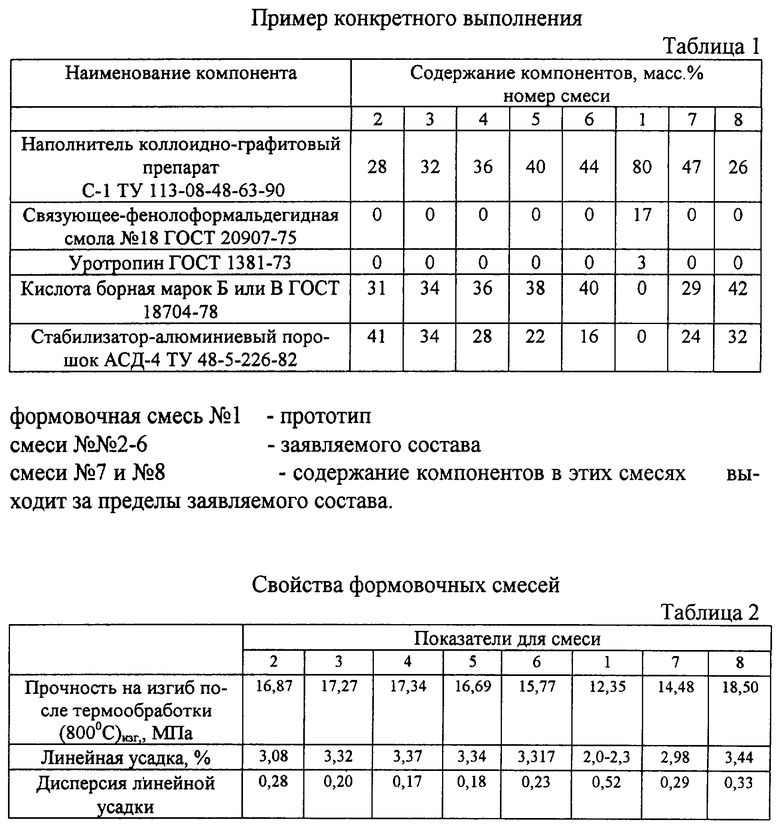

Изобретение иллюстрируется следующими примерами, представленными в табл. 1.

Исследование формовочных смесей показало следующие результаты, представленнык в табл.2.

Применение предлагаемой формовочной смеси позволит:

- повысить экологическую чистоту форм. Замена органического связующего неорганическим исключает выделение веществ II класса опасности, образующихся при термодеструкции органического связующего в процессе прокалки форм: формальдегида, фенола, цианидов, диоксинов, бензола и т.д.;

- стабилизировать величину усадки (дисперсия линейной усадки 0,23-0,28);

- получить прочность форм 15,8-17,3 МПа.

При этом обеспечивается требуемое качество поверхности отливок, происходит сокращение трудоемкости процесса приготовления смеси, исчезает необходимость в высокотемпературной вакуумной прокалке (достаточно обжига в графитовой засыпке при температуре 800oС), что приводит к сокращению расхода электроэнергии, исключению необходимости применения дорогостоящего оборудования - высокотемпературных вакуумных печей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНЫХ ПЕСЧАНО-ГЛИНИСТЫХ СМЕСЕЙ | 2003 |

|

RU2238818C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2000 |

|

RU2193073C2 |

| СМЕСИТЕЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНЫХ СМЕСЕЙ | 2000 |

|

RU2243059C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛА | 1992 |

|

RU2066859C1 |

| ЛОПАТКА ВХОДНОГО УСТРОЙСТВА ГТД | 1998 |

|

RU2133850C1 |

| МАНИПУЛЯТОР | 1994 |

|

RU2093345C1 |

| МАНИПУЛЯТОР | 1995 |

|

RU2093346C1 |

| СПОСОБ УТИЛИЗАЦИИ АРТИЛЛЕРИЙСКИХ ГИЛЬЗ | 1994 |

|

RU2080244C1 |

| ГЕНЕРАТОР ЗВУКОВЫХ СИГНАЛОВ | 1993 |

|

RU2069389C1 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ | 1993 |

|

RU2090576C1 |

Изобретение относится к литейному производству и может быть использовано для изготовления прессованной формы. Формовочная смесь включает следующие ингредиенты, мас.%: графит 28 - 44, борная кислота 31 - 40, алюминиевый порошок - остальное. Введение в смесь борной кислоты позволит увеличить экологическую чистоту форм за счет низкого класса опасности составляющих и образующих при термодеконструкции веществ. Введение алюминиевого порошка, частицы которого покрываются оксидной пленкой и при обжиге армируют слабо связанные друг с другом молекулярные слои графита, обеспечивает необходимую прочность форм. 2 табл.

Формовочная смесь для приготовления прессованной литейной формы, включающая графит, отличающаяся тем, что содержит борную кислоту, алюминиевый порошок при следующих соотношениях ингредиентов, мас. %:

Графит - 28-44

Борная кислота - 31-40

Алюминиевый порошок - Остальное

| БИБИКОВ Е.Л | |||

| и др | |||

| Титановые сплавы | |||

| Производство фасонных отливок из титановых сплавов | |||

| - М.: Металлургия, 1983, с.148 и 149 | |||

| ОГНЕУПОРНАЯ СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ | 0 |

|

SU325079A1 |

| Смесь для изготовления литейных форм многократного использования | 1981 |

|

SU1031630A1 |

| ФОРМОВОЧНАЯ С/МЕСЬ12 | 0 |

|

SU381453A1 |

Авторы

Даты

2002-06-20—Публикация

1999-07-07—Подача