Изобретение относится к металлургии, в частности к металлургии литейного производства, и может быть использовано при изготовлении деталей, работающих в условиях термоциклических воздействий при температуре до 700oC, например деталей для пресс-форм литья под давлением алюминиевых сплавов, испытывающих термоциклические воздействия при запрессовке и последующем интенсивном охлаждении при удалении отливки из пресс-формы.

Известны коррозионно-стойкие стали, содержащие углерод, кремний, марганец, хром, железо (ГОСТ 5632-72. Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. С. 5, таблица 1).

Существенными недостатками известных сталей являются низкая теплостойкость и термостойкость, которые не обеспечивают требуемое количество запрессовок в рабочую полость пресс-формы, что обусловлено низкой термодинамической устойчивостью структурных и фазовых составляющих, а также грубодендритным характером микроструктуры.

Наиболее близкой к заявляемой стали является сталь, содержащая углерод, кремний, марганец, хром, ванадий, азот, железо (патент Австрии 187929, кл. 18 В 34, 1952).

Существенными недостатками известной стали являются низкие теплостойкость и термостойкость в процессе длительной эксплуатации деталей из этой стали в условиях термоциклических воздействий, что обусловлено недостаточной термодинамической устойчивостью структурных и фазовых составляющих.

Задачей изобретения является повышение теплостойкости и термостойкости коррозионно-стойкой стали для изготовления деталей, работающих в условиях термоциклических воздействий при температуре до 700oС.

Решение задачи достигается тем, что в известной стали, содержащей углерод, кремний, марганец, хром, ванадий, азот, железо, согласно изобретению дополнительно содержатся алюминий, бор и церий при следующем соотношении компонентов, мас.%: углерод 0,17...0,22, кремний 0,40...0,60, марганец 0,30... 0,50, хром 9,00. . .11,00, ванадий 0,80...1,10, азот 0,10,..0,15, алюминий 0,70...1,00, бор 0,075...0,10, церий 0,05...0,075, железо - остальное.

Предложенная сталь имеет отличия от прототипа в существенных признаках: дополнительно содержит алюминий, бор и церий.

Следовательно, предложенное решение соответствует критерию "новизна".

Введение в сталь алюминия приводит к образованию нитридов алюминия, которые в сочетании с карбидами, нитридами и карбонитридами ванадия обеспечивают значительное измельчение дендритной структуры на стадии кристаллизации и повышают эффективность дисперсионного упрочнения за счет комплексного влияния карбидов Сr23C6, VC, нитридов VN, AlN и карбонитридов V(C, N), образующихся в процессе отпуска. Оценивая тепловую структурную и фазовую стабильность по величине термодинамического параметра - свободной энергии Гиббса Δ Got образования нитридов, карбидов и карбонитридов, установлено, что образующиеся упрочняющиеся фазы A1N, VN, VC, V(C, N) обладают повышенной тепловой стабильностью по сравнению с карбидами Сr23C6 и обеспечивают повышение теплостойкости и термостойкости стали при изготовлении деталей, работающих длительное время в условиях термоциклических воздействий.

Добавка в сталь бора совместно с церием оказывает, главным образом, сильное модифицирующее воздействие, вследствие чего дополнительно происходит значительное измельчение дендритной структуры при кристаллизации, а также образуются высокодисперсные карбиды B4C и бориды СеВ6. Церий, являясь наиболее активным рафинирующим элементом, очищает сталь от вредных примесей и, благодаря этому, бор в большей степени расходуется на легирование твердого раствора и, особенно, границ зерен, упрочняя их, а также выделяется в виде дисперсных боридов. Вследствие такого комплексного влияния церия с бором существенно повышаются не только показатели прочности, но и показатели пластичности и вязкости, что обеспечивает повышение теплостойкости и термостойкости. Повышение термостойкости стали достигается также за счет того, что совместное микролегирование церием и бором способствует более равномерному распределению хрома в литой структуре. Это создает благоприятные условия для выделения вторичных упрочняющих фаз, которые более равномерно упрочняют структуру, чем в случае без добавок с неравномерным распределением хрома.

В предложенном решении все отличительные признаки взаимосвязаны и в сочетании с другими признаками позволяют получить новый технический результат: повысить теплостойкость и термостойкость коррозионно-стойкой стали для изготовления деталей, работающих в условиях термоциклических воздействий при температуре до 700oC, например деталей для пресс-форм литья под давлением алюминиевых сплавов. Следовательно, предложенное решение соответствует критерию "изобретательский уровень".

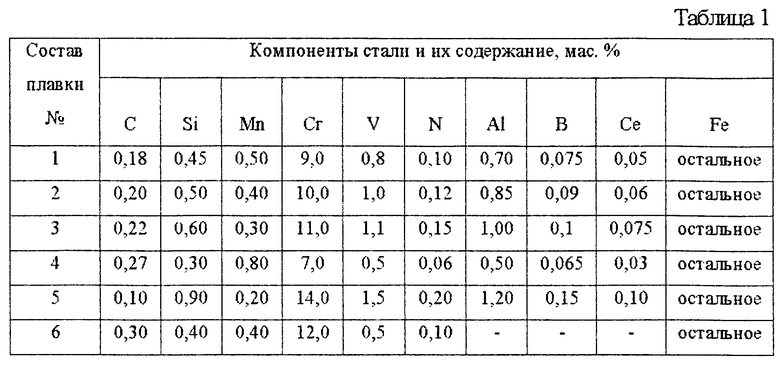

Были проведены плавки стали предлагаемого химического состава (плавки 1, 2, 3), плавки стали химического состава, выходящего из предлагаемого (плавки 4, 5) и плавка стали известного химического состава (плавка 6).

Результаты химического анализа выплавляемых сталей представлены в табл. 1.

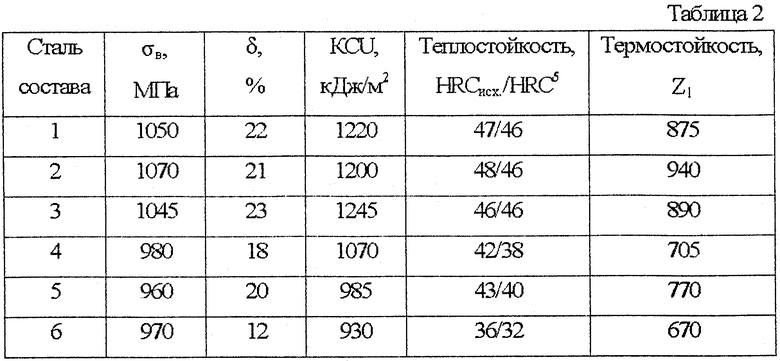

Литые образцы термообрабатывали по режиму закалка 1150oC - воздух, отпуск 650oС - 2 ч, охлаждение на воздухе.

На термообработанных образцах определяли теплостойкость и термостойкость.

Теплостойкость определяли по изменению исходной твердости HRCисх.=43... 48 в соответствии с требованиями ГОСТ 19943-74 и ГОСТ 19944-74 после выдержки образцов при 600oС в течение 5 ч (HRCδ).

Термостойкость оценивали по количеству термосмен Z1 до появления первой трещины при термоусталостном испытании образцов по режиму tц.min= 300oС⇐⇒tц.mах= 700oC на установке, работающей по принципу нагрева образцов проходящим током и охлаждения в воздушном потоке (под вентилятором).

Механические свойства (σв, δ) при испытаниях на растяжение определяли по стандартной методике в соответствии с ГОСТ 1497-73. Ударную вязкость KCU определяли на образцах с U-образным надрезом в соответствии с ГОСТ 9454-78.

Средние значения результатов испытаний по пяти образцам представлены в табл. 2.

Как видно из табл. 2, предлагаемая сталь (составы 1, 2, 3) по сравнению с известной (состав 6) обладает необходимой теплостойкостью (твердость HRC= 43...48) и повышенной на (20...30%) термостойкостью.

Применение предлагаемой стали позволит повысить теплостойкость и термостойкость при изготовлении деталей, работающих в условиях термоциклических воздействий при температуре до 700oC, а также повысить твердость, износостойкость и ударную вязкость таких деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОАЗОТИСТАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2451765C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2454478C1 |

| ЖАРОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2543583C2 |

| СПЛАВ | 1999 |

|

RU2149915C1 |

| ЛИТОЙ ТВЕРДЫЙ СПЛАВ | 1999 |

|

RU2147044C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| СТАЛЬ | 1999 |

|

RU2144094C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2009 |

|

RU2426814C2 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

Изобретение относится к металлургии, в частности к составу стали, используемой, например, для изготовления деталей пресс-форм для литья под давлением алюминиевых сплавов. Предложена коррозионно-стойкая сталь, содержащая компоненты в следующем соотношении, мас.%: углерод - 0,17-0,22; кремний - 0,40-0,60; марганец - 0,30-0,50; хром - 9,00-11,00; ванадий - 0,80-1,10; азот - 0,10-0,15; алюминий - 0,70-1,00; бор - 0,075-0,10; церий - 0,05-0,075; железо - остальное. Техническим результатом изобретения является повышение теплостойкости и термостойкости стали, используемой при изготовлении деталей, работающих в условиях термоциклических воздействий при температуре до 700oС. 2 табл.

Коррозионно-стойкая сталь, содержащая углерод, кремний, марганец, хром, ванадий, азот и железо, отличающаяся тем, что она дополнительно содержит алюминий, бор и церий при следующем соотношении компонентов, мас. %:

Углерод - 0,17-0,22

Кремний - 0,40-0,60

Марганец - 0,30-0,50

Хром - 9,00-11,00

Ванадий - 0,80-1,10

Азот - 0,10-0,15

Алюминий - 0,70-1,00

Бор - 0,075-0,10

Церий - 0,05-0,075

Железо - Остальное

| УСТРОЙСТВО для очистки волокнистогоМАТЕРИАЛА | 0 |

|

SU187929A1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ СТАЛЬ | 1991 |

|

RU2033461C1 |

| ФЕРРИТНАЯ СТАЛЬ | 0 |

|

SU358853A1 |

| GB 2071148 А, 16.09.1981 | |||

| US 4465252, 14.08.1984. | |||

Авторы

Даты

2002-11-20—Публикация

2000-05-15—Подача