12

на который повернулся бы новый миксер до момента слива чугуна массой Mj-M. Определяют измерителем 5 угол поворота миксера при его прямом ходе, Определяют величину 5,.o( при прямом ходе миксера на предмет выполнения условия До1 О фиксируют момент обратного хода миксера. Проверяют в этот момент выполнение условия , Вслучае невыполнения этого условия принимается, что прямой наклон миксера осуществляется не для налива чугуна в ковш и отсчет массы чугуна в миксере и износ его футеровки не производится,

В случае вьтолнения условия io( i О в момент обратного хода миксера принимается , что производился слив чугуна в ковш. При этом производится определение по углу о смачиваемой чугуном поверхности миксера с новой футеровкой, и расчет количества чугу1883

на в миксере М, и массу изложенной футеровки по выражениям

м,м7 (ci)+s (d) ( ()/

/5(Ы) f, -Sr- J ). (2)

. f . (,-мГ())/8 (с)

Ч.-зГ)..),

(3)

где Н - количество чугуна, которое осталось бы в миксере с новой футеровкой при его повороте на угол с , определяемое по известной зависимости с учетом геометрических размеров миксера и его |}1утеровки, 5ц„, (с.),

цф

5„ - смачиваемая чугуном поверхность миксера с новой футеровкой со ответственно при его повороте на угол о1 и при полном миксере, определяемые по предварительно построенной зависимости с учетом геометрических размеров миксера и его футеровки, fr, и f,p - удельный вес соответственно чугуна и футеровки, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля количества чугуна вМиКСЕРЕ | 1979 |

|

SU840129A1 |

| Устройство контроля количества чугуна в миксере | 1986 |

|

SU1325084A1 |

| Способ контроля количества чугуна в миксере | 1985 |

|

SU1308632A2 |

| Устройство контроля количества чугуна в миксере | 1979 |

|

SU908833A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ | 1973 |

|

SU397845A1 |

| Способ управления кислородным конвертером | 1990 |

|

SU1766964A1 |

| Способ определения содержания углерода в железоуглеродистых расплавах | 1980 |

|

SU897861A1 |

| Устройство определения содержания углерода в железоуглеродистых расплавах | 1980 |

|

SU883740A1 |

| Способ выпуска стали из конвертера | 2023 |

|

RU2807415C1 |

| Главный желоб доменной печи | 1982 |

|

SU1044634A1 |

Изобретение относится к области контроля процессов в металлургии, в частности к контролю количества чугуна и износа футеровки в миксере. Цель изобретения - повышение точности и надежности контроля и увеличение безопасности в обслуживании миксера. Сущность изобретения заключается в том, что в процессе зксплуатации миксера определяют его массу М, после перефутеровки тензоДатчи-г ками 3 и запоминают зту величину в блоке 4 памяти. Определяют в процессе эксплуатации массу М миксера с чугуном. Определяют по предварительно найденной зависимости угол о(о iNd J сх 00 09

Изобретение относится к контролю роцессов в металлургической промьшшенности, в частности к контролю оличества чугуна и износа футеровки в миксере, и может быть осуществлено в стелеплавильных цехах металлургических заводов.

Цель изобретения - повышение точности и надежности контроля, увеличение безопасности в обслуживании оборудования миксера,

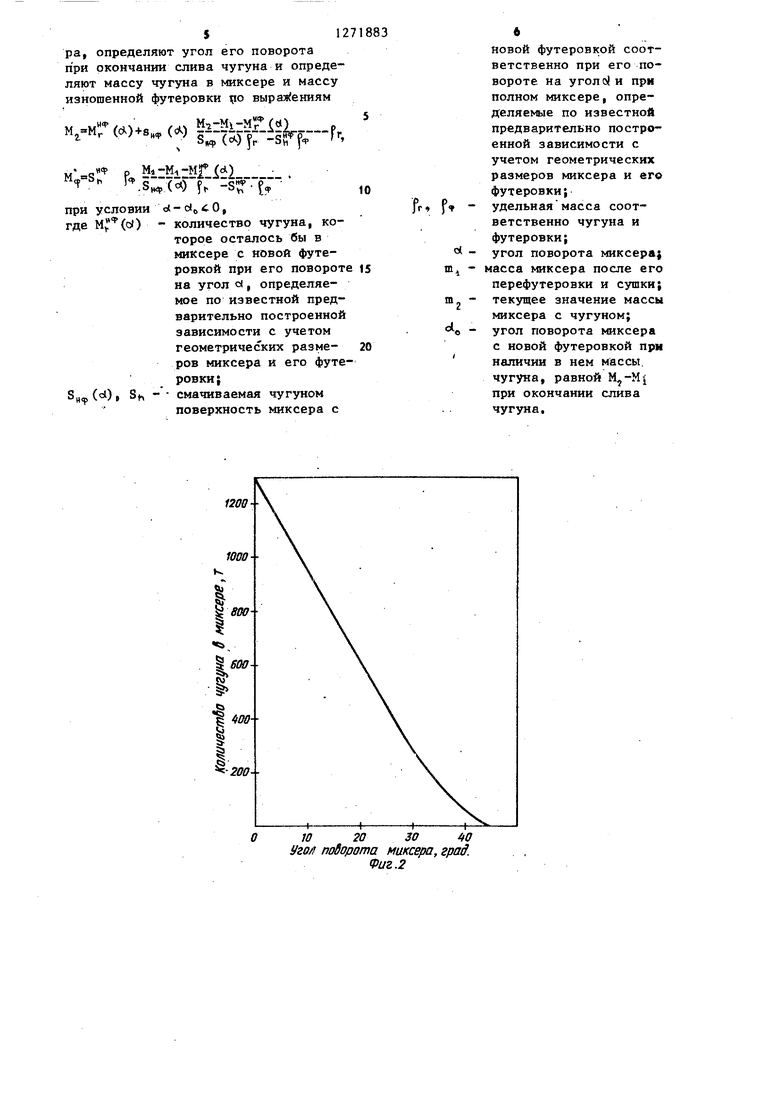

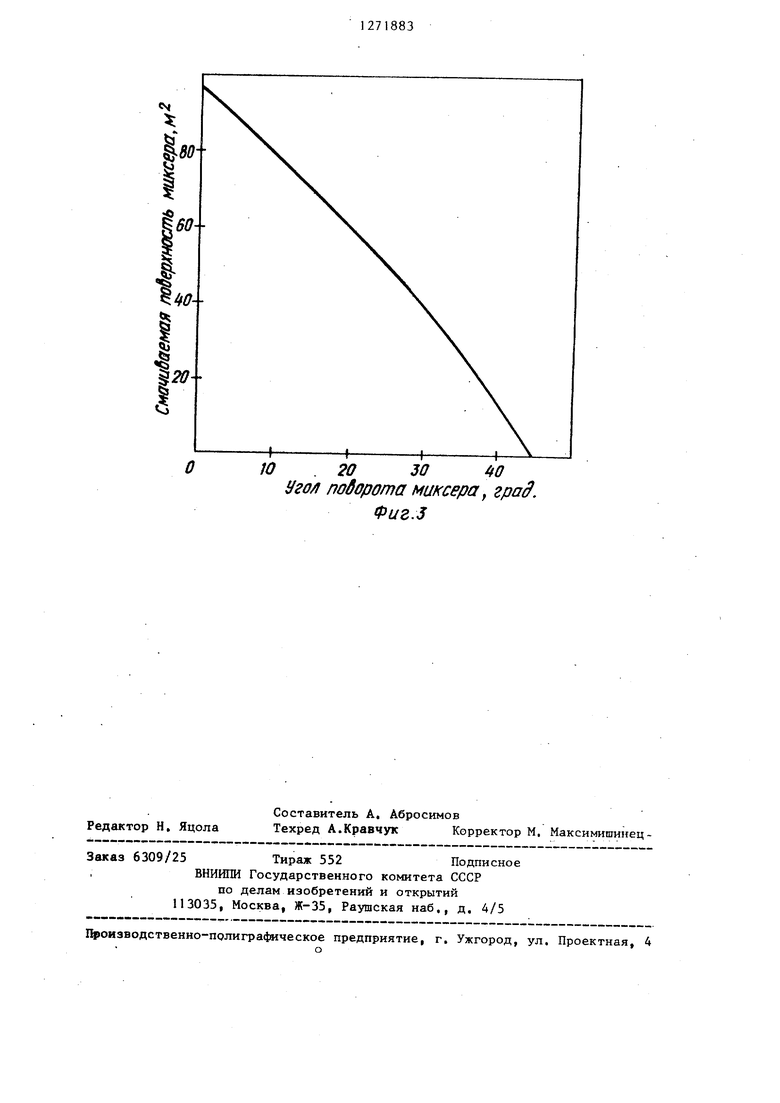

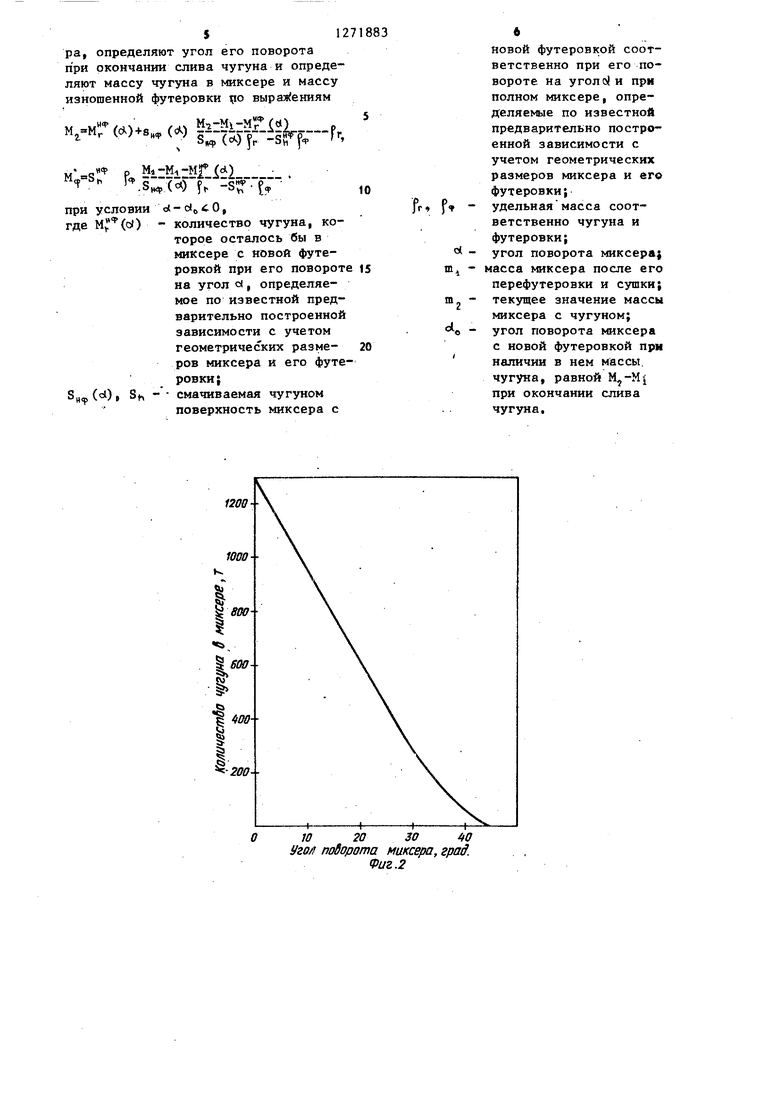

На фиг, 1 представлена блок-схема устройства для реализации способа; на фиг, 2 - графическая зависимость количества чугуна в миксере с новой футеровкой рЕщя миксера с емкостью 1300 т от угла поворота, на который его необходимо повернуть, чтобы из него появилась струя чугуна; на фиг, 3 - графическая зависимость смачиваемой чугуном поверхности миксера с новой футеровкой от угла его поворота,

Устройство содержит миксер 1, привод 2 миксера, тензодатчики 3 (измеритель веса миксера), блок 4 памяти веса миксера после перефутеровки без чугуна, измеритель 5 угла поворота миксера, датчик 6 обратного хода миксера, блок 7 вычитания, функциональный преобразователь 8, блок 9 сравнения, вычислительный блок 10,

задатчик П удельного веса чугуна, задатчик 12 удельного веса футеровки и задатчик 13 зависимости смачиваемой чугуном поверхности миксера с новой футеровкой от угла поворота

миксера.

Способ осуществляется следующим образом.

После перефутеровки миксера с учетом геометрии футеровки строится зависимос:ть количества чугуна в миксере с новой футеровкой от угла поворота (фиг, 2), на который ему требуется повернуться, чтобы из него появилась струя чугуна, и зависимость (фиг, 3) смачиваемой поверхности миксера от угла его поворота и заносятся в функциональный преобразователь 8 и через задатчик 13 в вычислительный блок 10 соответственно.

Производится измерение веса миксера 1 после перефутеровки и сушки без чугуна, например, тензодатчиками 3, установленными на опорах миксера I, и значение этого веса заносится в блок 4, В процессе эксплу атации миксера при очередном наливе чугуна в ковш производят измерение ма.ссы миксера с чугуном, например, указанными тензодатчиками 3, измеряют угол поворота миксера i, напри мер, ферродатчиком 5, установленным на оси командаппарата привода 2 мик сера, определяют разницу веса наполненного миксера Mj и веса пустого миксера после футеровки М. в блоке 7 вычитания, определяют угол, на который повернулся бы миксер с новой футеровкой с оставшимся в нем чугуном массой (Mj-Mj) в функциональном преобразователе 8, выполнен ном, например, в виде вторичного прибора со встроенным лекалом, производят сравнение значений с измери теля 5 угла поворота миксера и функ ционального преобразователя 8, в блоке 9 сравнения фиксируют момент обратного хода миксера 1 датчиком 6 например микропереключателем установленным в командаппарате управления приводом 2 миксера, В момент обратного хода миксера проверяется выполнение условия дс,, 4: О в блоке 9, выполнение которого исключает ложное срабатывание при повороте миксера для слива чугуна в ковш, т.е. при отсутствии струи чугуна из миксера. При выполнении условия ДЫ 0 в момент обратного хода миксера в вычислительном блоке 10 определяют количество чугуна, которое осталось бы в миксере при новой футеровке М, (с.), величину смачиваемой поверхности миксера с новой футеровкой при повороте на угол с Зц,р (ot), и находят количество чугуна в миксере и количество изношенной футеровки соответственно по выражениям

М,мГ(-)-5„(ы) MlI«r W

, 2 5вф ( Jf, -Ьь

« м,-м,;мГ1ы)

(d).f,-sr-f

Значения переменных, входящих в указанные выражения, определяются конструкцией и емкостью миксера. Так для условий миксера емкостью 1300 т разовый замер массы чугуна и изношенной футровки показывает следующие результаты.

Способ контроля количества чугуна в миксере и износа футеровки,, включающий измерение угла поворота микСера, о тличающийся тем, что, с целью повьшения точности и

надежности контроля и увеличения безопасности в обслуживании оборудования миксера, дополнительно определяют массу миксера после его футеровки и сушки перед наполнением чугуном, сравнивают ее с текуЕцим значением массы миксера в процессе эксплуатации при обратном ходе миксе34В момент обратного хода миксера его угол поворота составляет 11,2 град. При этом 940 m, М2 920 m, (Mp-Mj)980 m, что соответствует с(9,7 град,, т.е, выполняется условие « - о.о О (1 1, 2 9, 7 ) , Величина м;(с(П,2 град)930 т; 5 ( 11,2 град)72,4 м, С учетом представленных данных при ,2 m/м и 2,35 m/M получают Мр 1021 т; 41 т. Использование предлагаемого способа контроля количества чугуна в миксере обеспечивает увеличение точности и надежности определения количества чугуна в миксере, что особенно важно для ритмичной работы сталеплавильного цеха и увеличения его производительности, а также для контроля за регламентными условиями эксплуатации миксера наличие в миксере минимально допустимого, количества чугуна), Кроме того, предлагаемый способ обеспечивает прямой контроль износа футеровки миксера, необходимый для определения пригодности миксера для дальнейшей его эксплуатации и уточнения сроков его перефутеровки, а также увеличение безопасности в обслуживании оборудования миксера при контроле количества чугуна в нем за счет отсутствия необходимости эксплуатации датчика наличия струй, находящегося в опасной зоне, и отсутствие необходимости при наклоне миксера для слива чугуна в ковш до появления струй чугуна производить наклон с максимальной скоростью, что может привести к выплескиванию чугуна из миксера за пределы ковша. Формула изобретения $12718 pa, определяют угол его поворота при окончании слива чугуна и определяют массу чугуна в миксере и массу изношенной футеровки о вырая ениям M,.Mr(H.,(), SH. ) fr -Sr p Mi-Mi-M| A) .s;;) при условии et-db60, где ) - количество чугуна, которое осталось бы в миксере с новой футеровкой при его повороте 15 на угол с), определяемое по известной предварительно построенной зависимости с учетом геометрических разме- 20 ров миксера и его футеровки | ) Sh - смачиваемая чугуном поверхность миксера с

1200W 20 30 ifO

Уго/1 поборота миксера, град. Фиг.2 НОВОЙ футеровкой соответственно при его повороте на уголо и при полном миксере, определяемые по известной предварительно построенной зависимости с учетом геометрических размеров миксера и его футеровки; удельнаямаеса соответственно чугуна и футеровки; угол поворота миксера; асса миксера после его перефутеровки и сушки; текущее значение массы миксера с чугуном; угол поворота миксера с новой футеровкой при наличии в нем массы, чугуна, равной М,-Mj при окончании слива чугуна.

| Коровкин В | |||

| Д | |||

| и др | |||

| Автоматическое определение количества чугуна в миксере | |||

| Автоматизация горнорудного и металлургического производства | |||

| Труды НИИАчерм | |||

| - Киев: Техника, 1968, с, 42-45 | |||

| Устройство контроля количества чугуна в миксере | 1979 |

|

SU908833A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1986-11-23—Публикация

1985-03-04—Подача