Изобретение относится к способу возврата мелкодисперсного твердого вещества, как, например, частичек угля и железа, выносимого из реактора, в частности из плавильного газогенератора, газом-носителем в месте выноса из реактора, причем твердое вещество осаждают в отделителе твердого вещества, в частности в циклоне, а затем с помощью газа-носителя при поддержании разности давлений между отделителем твердого вещества и местом отвода из реактора возвращают в реактор и при попадании в реактор, по меньшей мере, частично газифицируют и/или сжигают при подаче кислорода, а также (относится) к устройству для проведения способа.

Из Европейского патента ЕР-А 0493752 известен способ описанного вначале вида, при котором горячая пыль из плавильного газогенератора отделяется в горячем циклоне и возвращается в плавильный газогенератор через горелку. Для преодоления разности давлений между горячим циклоном и плавильным газогенератором возврат осуществляют с помощью системы шлюзов с несколькими установленными в каждом случае между двумя шлюзами бункерами.

Отводимый из плавильного реактора и имеющий температуру примерно 1050oС восстановительный газ несет с собой заметные количества пылеобразного твердого вещества. Нагрузка пыли составляет примерно 150 г/м3 восстановительного газа. Температуру восстановительного газа устанавливают примерно на уровне 850oС непосредственно после выхода из плавильного реактора путем добавления охлаждающего газа. В горячем циклоне твердое вещество, которое состоит, главным образом, из смеси частиц угля и железа, непрерывно осаждается. Так как это твердое вещество обладает высокими абразивными свойствами, то шлюзовая система не только очень накладна в конструктивном отношении, но также подвержена сильному (абразивному) износу. Транспортирование твердого вещества к инжектору осуществляется прерывисто, т.е. периодически и толчками, так что не обеспечивается непрерывный режим работы пылеугольной горелки и снижается коэффициент полезного действия пылеугольной горелки. Твердое вещество может осаждаться при заполненном бункере и это может привести к блокированию пылевого потока.

Способ возврата выносимого из реактора вместе с газом-носителем мелкодисперсного твердого вещества известен из Европейского патента ЕР-В 0278287. При этом получающееся в отделителе твердого вещества твердое вещество направляется в собирающий резервуар и там собирается. Сборный резервуар служит здесь в качестве компенсирующей емкости, из которой с помощью горячего, выходящего непосредственно из реактора реакторного газа извлекают твердое вещество и с помощью инжектора возвращают прямо в реактор. В собирающем резервуаре это может привести к осаждению твердого вещества и, таким образом, к блокированию потока твердого вещества, в частности, благодаря горячему, выходящему непосредственно из реактора транспортирующему газу, из-за которого могут получаться пригары с частичным оплавлением твердого вещества. Инжектор при известных способах сообщен непосредственно с реактором.

Изобретение ставит целью исключение этих недостатков и трудностей, а также ставит перед собой задачу создать способ, а также устройство для осуществления способа, которые позволяют осуществлять возврат твердого вещества без (применения) подвижных и, таким образом, подвергаемых высоким абразивным воздействиям и термическим переменным нагрузкам деталей, причем, в частности, возврат должен осуществляться непрерывно и контролируемым образом, и разность давлений между выходом из отделителя твердого вещества и реактором должна преодолеваться без проблем. К тому же, должна быть обеспечена с высокой надежностью возможность непрерывного и свободного от помех прохождения твердого вещества.

Эта задача решается в способе согласно изобретению за счет того, что в способе возврата мелкозернистого твердого вещества, выносимого газом-носителем из зоны газоотводящего трубопровода в зону горелки реактора, в частности плавильного, включающего отделение твердого вещества в отделителе, транспортирование его транспортирующим газом при поддержании разности давлений между отделителем и горелкой и, по меньшей мере, частичную газификацию и/или сжигание при подаче кислорода, отделенное твердое вещество с помощью рабочего газа при воздействии инжектора отсасывают непрерывно и непосредственно из отделителя, ускоряют и направляют в реактор.

Согласно предпочтительным формам выполнения мелкозернистое твердое вещество представляет собой частицы угля и железа, в качестве отделителя используют циклон, скорость рабочего газа при контакте с мелкозернистым твердым веществом поддерживают равной или больше скорости звука, мелкозернистое твердое вещество после отделения фильтруют, мелкозернистое твердое вещество после выхода из отделителя подвергают псевдоожижению, в качестве рабочего газа используют азот и/или охлажденный и очищенный технологический газ.

Вышеупомянутая задача решается также с помощью устройства для возврата мелкозернистого твердого вещества, выносимого газом-носителем из зоны газоотводящего трубопровода в зону горелки реактора, в частности плавильного, содержащего соединенный с газоотводящим трубопроводом реактора отделитель твердого вещества с отводящим трубопроводом, инжектор и трубопровод для возврата отделенного твердого вещества, соединенный через пылеугольную горелку с реактором, отличительной особенностью которого является соединение отводящего трубопровода для отделенных твердых частиц из отделителя через инжектор непосредственно с трубопроводом для возврата твердого вещества.

При этом устройство может быть снабжено фильтром грубой очистки, расположенным после отделителя, расположенной после отделителя емкостью, оборудованной элементом для образования псевдоожиженного слоя, инжектор может быть выполнен со сборным резервуаром для твердого вещества в виде тупиковой емкости с выпускным отверстием, перекрываемым запорным органом, сборный резервуар для твердого вещества может быть выполнен с элементом для образования псевдоожиженного слоя, а отводящий трубопровод для твердого вещества может быть выполнен с постоянным расширением в направлении инжектора.

Согласно изобретению, таким образом, во время нормального состояния производства предусмотрена полностью открытая линия между отделителем твердого вещества и реактором без каких-либо застойных зон и вмонтированных накопителей. Благодаря этому обеспечивается, что твердое вещество всегда находится в движении и не может осесть. Благодаря этому надежно исключается опасность зависания и тем самым блокировки потока пыли.

Для обеспечения высокой стабильности работы по возвращению твердого вещества рабочий газ должен протекать так же быстро или быстрее, чем скорость звука (при сверхкритическом соотношении давления).

Преимущества дает использование в качестве рабочего газа азота и/или охлажденного и очищенного технологического газа.

Согласно предпочтительному варианту выполнения охлажденный и очищенный технологический газ образуется из восстановительного газа, содержащего СО и H2.

Устройство для проведения способа согласно изобретению с реактором, в частности с плавильным реактором, выходящим из реактора газоотводным трубопроводом, который ведет к отделителю твердого вещества, в частности к циклону, от которого отходит трубопровод для отвода твердого вещества, направляющий отделенное твердое вещество в инжектор, и с ведущим от инжектора к реактору и впадающим в него через пылеугольную горелку трубопроводом для возврата твердого вещества, отличается тем, что отделитель твердого вещества с помощью трубопровода без перерывов соединен через инжектор с трубопроводом возврата твердого вещества и, таким образом, с пылеугольной горелкой. Конструкция устройства согласно изобретению проста и несложна и позволяет при нормальном режиме работы обеспечить совершенно свободное прохождение твердого вещества, а также вследствие непосредственного, непрерывного отсоса твердого вещества - повышенный коэффициент полезного действия отделителя твердого вещества, так как потери пыли сильно снижены. Простая конструкция устройства согласно изобретению способствует очень незначительным затратам на техническое обслуживание и высокой производительности и возможности эксплуатации установки.

Для отделения более крупных частиц, например кусков угля или кокса, предпочтительно за отделителем твердого вещества расположить фильтр грубой очистки.

Для того чтобы при повреждениях в линии возврата пыли косвенным образом воспрепятствовать отделению твердого вещества, согласно предпочтительному примеру выполнения после отделителя твердого вещества расположена емкость для твердого вещества, которая при переходе в отводящий трубопровод для твердого вещества снабжена элементом, обеспечивающим получение псевдоожиженного слоя. Эта емкость для твердого вещества при нормальной работе не функционирует, т. е. твердое вещество проходит через эту емкость беспрепятственно в свободном падении.

Для того чтобы более крупные частицы, которые, например, образуются от огнеупорной футеровки отводящего трубопровода для твердого вещества, могли бы выбрасываться без препятствий в поток твердого вещества, инжектор целесообразно содержит выполненный в виде тупиковой емкости сборный резервуар для твердого вещества, в котором выполнено перекрываемое с помощью запорного органа отверстие для сброса, причем целесообразно, если сборный резервуар для твердого вещества в области днища снабжен элементом для образования псевдоожиженного слоя.

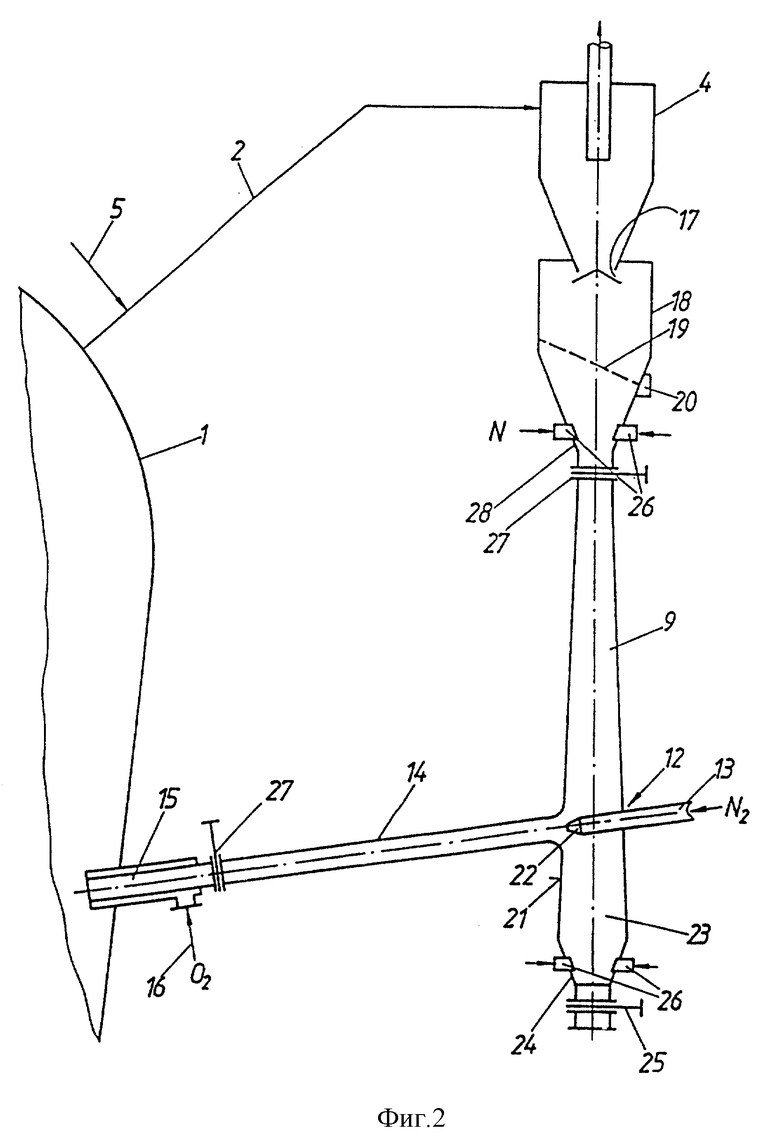

Изобретение поясняется далее более подробно на основе примера выполнения, представленного на чертежах, где на фиг.1 изображен общий процесс возврата твердого вещества согласно уровню техники, на фиг.2 схематично изображен процесс возврата твердого вещества согласно изобретению.

Согласно показанному на фиг.1 уровню техники из реактора, служащего для плавления губчатого железа при одновременном производстве восстановительного газа из материала, содержащего углерод, который выполнен в виде плавильного газогенератора 1, который отводит возникающий путем газификации угля и используемый затем в качестве восстановительного газа отходящий газ через газоотводящий трубопровод 2, который входит в плавильный реактор 1 в его верхней области 3. Так как вместе с отходящим газом захватываются мелкозернистое до пылевидного твердое вещество, то отходящий газ, который для этого твердого вещества служит в качестве газа-носителя, подается в отделитель твердого вещества, который выполнен предпочтительно в виде горячего циклона.

Непосредственно после выхода восстановительного газа из плавильного реактора 1 к восстановительному газу подают одинаковый по типу охлаждающий газ через трубопровод 5 подачи охлаждающего газа, чтобы восстановительный газ имел нужную для последующего восстановления железной руды температуру и исключалась слишком высокая температурная нагрузка на горячий циклон 4.

Отделившиеся в горячем циклоне 4 твердые вещества опускаются вниз и собираются во встроенном в горячий циклон бункере 6. С помощью расположенной далее бункерной системы твердое вещество направляется дальше толчками или периодическим образом. Для этой цели между бункерами 6, 7 и 8 в отводящем трубопроводе для твердого вещества, соединяющем бункеры 6, 7 и 8, расположены соответственно заслонки 10.

Наконец, твердое вещество с помощью дозирующего органа 11, например дозирующего клапана или согласно другому варианту выполнения с помощью барабанного шлюза (здесь не представлен), по возможности равномерно добавляется в инжектор 12. Инжектор 12, который работает, например, на N2 в качестве рабочего газа, подаваемого через трубопровод 13, транспортирует твердое вещество в плавильный реактор посредством трубопровода 14 для возврата твердого вещества, который входит в пылеугольную горелку 15. К пылеугольной горелке 15 подается кислород через трубопровод 16 подачи кислорода.

С помощью сжигания/газификации доли углерода в пыли агломерируют остающиеся инертные составляющие твердого вещества (Fe, угольная пыль, CaO, SiO2, ...). Агломерация частиц твердого вещества способствует тому, что они больше не выносятся с газом, вытекающим из реактора. Они опускаются на днище реактора и, например, расплавляются и извлекаются в виде шлаков.

Издержки на техническое обслуживание процесса возврата твердого вещества такого типа очень дороги. Особенно проблемные участки процесса возврата твердого вещества представляют собой бункерные системы 6-10, т.е. периодическое перемещение пыли и дозирование твердого вещества. Другим недостатком показанного на фиг.1 (процесса) возврата твердого вещества является то, что отдельные бункеры 6-10 для твердого вещества все снова и снова должны смещаться относительно газовой системы, имеющей место в реакторе 1 процесса. Так как давление в системе, т.е. давление в самом плавильном реакторе 1, а также в следующем далее, не показанном восстановительном реакторе, в который направляется производимый в плавильном реакторе восстановительный газ, подвержено колебаниям, то это приводит постоянно к повышениям разности давлений, что в соединении с потоками газа ведет к сильному износу заслонок 10. Для того чтобы разность давлений выдержать в (соответствующих) пределах, в известном устройстве необходимы не показанные более подробно компенсаторы давления между бункерами 6, 7 и 8 для твердого вещества, с одной стороны, и газовой системой плавильного реактора 1, с другой стороны.

На фиг. 2 показан (процесс) возврата пыли. Отделенное в горячем циклоне твердое вещество попадает во встроенную в выходном отверстии 17 циклона емкость 18. В этой емкости 18, которая покрыта огнеупорной кладкой, находится расположенная под наклоном решетка 19, которая служит для отделения более крупных частиц, как, например, куски угля или кокса. При необходимости их можно удалять из емкости 18 через отверстие 20 для отвода. Из горячего циклона 4 твердое вещество, которое проходит через емкость 18, которая при нормальной работе не задействована, в свободном падении через отделитель 9 твердого вещества, выполненный в виде самотечной трубы, отсасывается инжектором 12. Эта самотечная труба 9 выполнена цилиндрической или целесообразно конической, расширяющейся книзу, во избежание пробок. Предпочтительно также нужно снабдить ее огнеупорной кладкой. От инжектора 12 трубопровод 14 возврата твердого вещества ведет к пылеугольной горелке 15.

Инжектор 12 работает предпочтительно со сверхкритическим соотношением давлений, т.е. скорость подаваемого через трубопровод 13 с помощью инжектора рабочего газа равна или больше скорости звука. В качестве рабочего газа можно использовать, например, азот или охлаждающий газ, как, например, охлажденный восстановительный газ. Корпус 21 инжектора под собственно рабочим соплом 22 переходит в сборный резервуар 23, в котором улавливаются крупнозернистые частицы, как, например, отслоения или выкрашивания из футеровки, которые могут привести к пробкам. Для того чтобы можно было отводить крупнозернистые частицы, в днище 24 сборного резервуара 23 предусмотрено выпускное отверстие с запорным органом 25 или шлюзовая камера (здесь не представлена). В днище 24 резервуара можно предусмотреть элементы 26 для образования псевдоожиженного слоя, как, например, кольцевое сопло, продувочные камни (Spuelsteine) из огнеупорного материала, элементы из спеченного материала, сопла в виде самозапирающихся клапанов и т.д. Псевдоожиженный газ может одновременно выполнять функции вторичного газа для инжектора 12. Псевдоожижение можно настроить таким образом, чтобы тонкие частицы можно было отсасывать инжектором и собирать лишь грубые частицы.

Исключительно лишь для ремонтных работ и в целях технического обслуживания в устройстве согласно изобретению в начале самотечной трубы 9 и перед пылеугольной горелкой 15 предусмотрено по запорному органу 27. Расположенная следом за горячим циклоном 4 емкость 18 может служить благодаря этому при закрытом запорном органе 27 также в качестве буферной емкости, в том случае, если при работе могли бы возникнуть проблемы. Для того чтобы в этом аварийном случае избежать отложений твердого вещества, на выходе 28 из емкости, т. е. на переходе к самотечной трубе 9, также предусмотрены элементы 26 для образования псевдоожиженного слоя.

Изобретение не ограничивается описанным примером выполнения, но может быть также модифицировано в различных отношениях. В частности, оно применимо для реакторов 1 любого вида, при которых происходит вынос твердого вещества с отходящим газом, а не только для плавильного реактора.

Способ возврата выносимого из реактора с помощью газа-носителя мелкозернистого твердого вещества включает отделение твердого вещества в отделителе твердого вещества, в частности в циклоне, а затем с помощью несущего газа при поддержании определенной разности давлений между отделителем твердого вещества и местом возврата, расположенным в зоне пылеугольной горелки реактора, возвращают в реактор. Отделенное твердое вещество с помощью рабочего газа при воздействии инжектора непосредственно и непрерывно отсасывается из отделителя твердого вещества, подвергается ускорению, направляется в реактор и при входе в реактор при подаче кислорода частично газифицируется и/или сжигается. Реализация изобретения позволяет осуществить возврат твердого вещества без применения подвижных и, таким образом, без подвергаемых абразивному воздействию деталей, а именно непрерывным и контролируемым образом. 2 с. и 12 з.п. ф-лы, 2 ил.

| СПОСОБ АЭРОДИНАМИЧЕСКОЙ КЛАССИФИКАЦИИ СЫПУЧИХ СМЕСЕЙ | 0 |

|

SU278287A1 |

| Устройство для крепления кассеты на корпусе киноаппарата | 1974 |

|

SU493752A1 |

| US 5037617, 06.08.1991 | |||

| US 5110323, 15.10.1992 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| US 4733619, 29.03.1988 | |||

| Способ подачи порошков в транспортный трубопровод при продувке металла и устройство для его осуществления | 1982 |

|

SU1041578A1 |

Авторы

Даты

2002-06-20—Публикация

1997-10-24—Подача