Изобретение относится к области производства легированных сталей и сплавов, применяемых в судовом и атомном энергетическом машиностроении, турбиностроении, а также других отраслях промышленности.

Известны металлические материалы, применяемые в указанных областях техники (например, сплавы марок ХН35ВТ (ЭИ-612), ХН38ВТ (ЭИ-703) и ХН35ВТЮ (ЭИ-787), а также другие аналоги, указанные в научно-технической и патентной литературе [1-4] . Однако известные материалы не обеспечивают структурной стабильности и требуемого уровня физико-механических и служебных свойств полуфабрикатов, что проявляется в появлении склонности к коррозионному растрескиванию. Это снижает эксплуатационную надежность и срок службы создаваемого оборудования, работающего в области повышенных температур и давлений, а также в условиях длительных воздействий коррозионно-активных рабочих сред.

Наиболее близким к заявленной композиции по назначению и составу компонентов является сплав на железноникелевой основе марки ХН35ВТ (ЭИ-612) [1, 2], содержащий, мас.%:

Углерод - ≤0,12

Кремний - ≤0,6

Марганец - 1,0-2,0

Хром - 14,0-16,0

Никель - 34,0-38,0

Титан - 1,1-1,5

Вольфрам - 2,8-3,5

Сера - ≤0,02

Фосфор - ≤0,03

Железо - Остальное

Данную марку сплава рекомендуется использовать в качестве конструкционного материала для изготовления лопаток газовых турбин, дисков, роторов, крепежных деталей, работающих при температурах до 650oС. Однако известная марка сплава характеризуется недостаточно высоким и стабильным уровнем основных физико-механических и служебных свойств и недостаточной технологичностью сплава на стадии металлургического и машиностроительного переделов, а также низкой работоспособностью в условиях длительного взаимодействия с хлоридосодержащими средами и водой первого контура атомных энергетических установок. При этом содержание легирующих и примесных элементов, во многом определяющих необходимое структурообразование и формирование требуемого комплекса свойств сплава для высоконагруженных упругих элементов и крепежных деталей энергетического и теплообменного оборудования, не контролировалось и находилось в весьма широких концентрационных пределах.

Целью настоящего изобретения является создание коррозионно-стойкого сплава для высоконагруженных деталей и узлов атомных энергетических установок с улучшенным комплексом физико-механических и служебных свойств по сравнению с известными конструкционными материалами, что обеспечивает повышение эксплуатационной надежности и общего ресурса работы высоконагруженных упругих элементов и крепежных деталей энергетического оборудования.

Поставленная в заявке цель достигается изменением соотношения легирующих и примесных элементов, а также введением в состав заявляемой композиции оптимальных количеств алюминия, азота и церия. Предлагается сплав, содержащий, мас.%:

Углерод - 0,05-0,12

Кремний - 0,2-0,6

Марганец - 1,0-2,0

Хром - 14,0-16,0

Никель - 34,0-38,0

Титан - 1,1-1,5

Вольфрам - 2,8-3,5

Алюминий - 0,05-0,35

Азот - 0,01-0,08

Церий - 0,001-0,008

Сера - 0,005-0,02

Фосфор - 0,005-0,02

Железо - Остальное

При этом введено ограничение суммарного содержания некоторых элементов, определяющих требуемый уровень основных физико-механических и служебных свойств заявляемого материала. В частности, суммарное содержание углерода и азота не превышает 0,16%, а суммарное содержание серы и фосфора не превышает 0,035%.

Соотношение указанных легирующих и примесных элементов выбрано таким образом, чтобы сплав после соответствующей термической обработки обеспечивал заданный уровень коррозионно-механической прочности в сочетании с высокой пластичностью, вязкостью и технологичностью, свойственным коррозионно-стойким сталям и сплавам со структурой хромоникелевого аустенита.

Введение в заявляемую композицию микролегирующих добавок азота (от 0,01 до 0,08%) в указанном соотношении с углеродом и другими элементами улучшает ее структурную стабильность и способствует образованию при окончательной термической обработке (аустенизация + старение) в достаточном количестве карбидных и нитридных упрочняющих фаз, термодинамически устойчивых в широком интервале температур технологических и эксплуатационных нагревов, что способствует снижению структурной неоднородности в приграничных областях зерна и повышает сопротивление металла коррозионному растрескиванию в условиях статического и циклического нагружения. При этом, обеспечение требуемого уровня прочностных и пластических свойств сплава (табл.2) в состоянии после дисперсионного твердения достигается за счет повышения однородности металла и формирования устойчивой дислокационной структуры, определяющей число активных плоскостей скольжения в процессе пластической деформации. Увеличение суммарного содержания углерода и азота выше указанного в формуле изобретения предела (0,16%) снижает дисперсность образующихся фаз внедрения и затрудняет равномерность их распределения по объему зерна, что изменяет механизм закрепления дислокаций в процессе рабочего нагружения и способствует локализации внутренних напряжений.

Выбор системы комплексного легирования заявляемой композиции предусматривает введение регламентированного количества сильнораскисляющих элементов, обладающих высокой термодинамической активностью в жидком металле. Наличие микродобавок алюминия (от 0,05 до 0,35%) и церия (до 0,008%) обусловлено необходимостью регулирования формы и дисперсности образующихся избыточных фаз, в частности, сфероидизацией оксидов и сульфидов. Влияние указанных элементов в присутствии хрома и титана проявляется еще и в том, что, являясь сильным модификатором и обладая различным механизмом воздействия на твердый раствор, эти элементы способствуют заметному улучшению важнейших структурно-чувствительных характеристик металла, во многом определяющих его коррозионно-механическую прочность в условиях длительного взаимодействия с коррозионно-активными средами. При этом, как показали исследования [3-5], происходит более равномерное распределение легирующих элементов и неметаллических включений по сечению слитка, металл эффективнее очищается от вредных примесей и газов, чище становятся границы зерен, увеличивается прочность межкристаллитной связи, что, в целом, приводит к повышению пластичности и вязкости сплава. Кроме того, комплексное микролегирование стали алюминием и церием снижает чувствительность металла к трещинообразованию при КР и существенно улучшает ее технологичность на стадии металлургического передела, повышая выход годного при получении сортового и листового проката. Введение рассматриваемых элементов в заявляемую композицию вне указанных в формуле изобретения пределов снижает эффективность их положительного влияния на весь комплекс физико-механических свойств и приводит к снижению эксплуатационных характеристик материала.

Полученный более высокий уровень основных механических, технологических и служебных свойств заявляемого сплава обеспечивается комплексным легированием композиции в указанном соотношении с другими элементами.

В ЦНИИ КМ "Прометей" совместно с Челябинским металлургическим комбинатом и др. предприятиями в соответствии с планом научно-исследовательских работ отрасли проведен комплекс лабораторных и опытно-промышленных работ по выплавке, пластической и термической обработкам осваиваемой марки сплава. Металл выплавлялся в металлургических электродуговых открытых и вакуумно-индукционных печах. Полученный металл подвергался обработке давлением на промышленном кузнечно-прессовом и прокатном оборудовании.

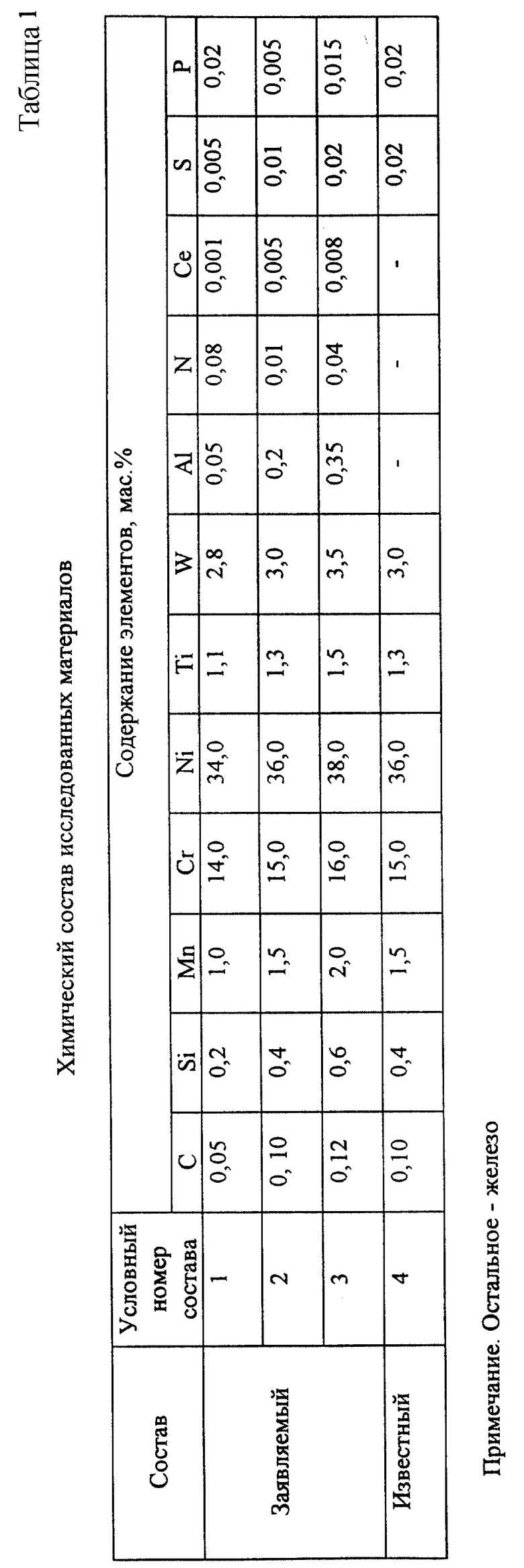

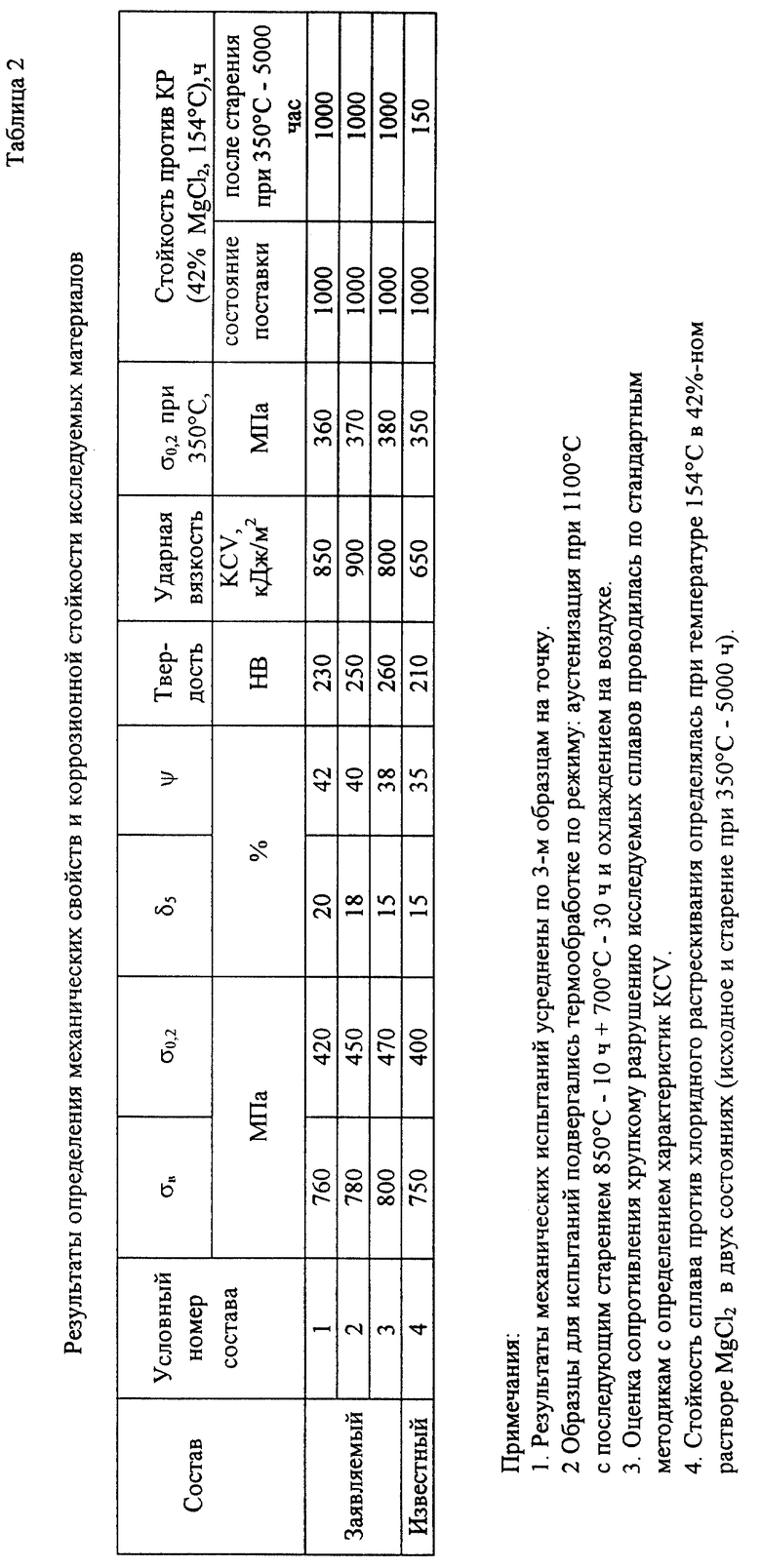

Химический состав исследованных материалов, а также результаты определения необходимых механических и служебных свойств представлены в табл. 1 и 2.

Ожидаемый технико-экономический эффект использования новой марки сплава выразится в повышении эксплуатационной надежности и безопасности, а также общего ресурса работы создаваемого теплообменного энергетического оборудования, сосудов давления и трубопроводов.

Источники информации

1. ГОСТ 5632 "Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные".

2. ТУ 14-1-272-72 "Прутки и полосы из жаропрочных сплавов марок ХН35ВТ (ЭИ-612), ХН35КВТ (ЭИ-612К), ХН75ТБЮ (ЭИ-869), 1983.

3. Азбукин В.Г., Горынин И.В., Павлов В.Н. Перспективные материалы для оборудования и трубопроводов АЭС. СПб: ЦНИИ КМ "Прометей", 1998.

4. Павлов В.Н., Азбукин В.Г., Корюкова А.М. Коррозионное разрушение шпилек и фланцев из аустенитных сталей во фланцевых разъемах парогенераторов ПГВ-440 АЭС и меры по его предотвращению. - Научно-технический сборник "Прогрессивные материалы и технологии", 3, 1999. Изд. ЦНИИ КМ "Прометей", с. 163-166.

5. Павлов В. Н., Мелехов Р.К., Азбукин В.Г. Исследование коррозионного растрескивания сталей в хлоридных и щелочных растворах повышенных параметров. - ФХММ, 6, 1978, с.33-36.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННОСТОЙКИЙ СПЛАВ ДЛЯ ЭНЕРГЕТИЧЕСКОГО И ХИМИЧЕСКОГО МАШИНОСТРОЕНИЯ | 1994 |

|

RU2064521C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ СОСУДОВ ДАВЛЕНИЯ И ТРУБОПРОВОДОВ | 1996 |

|

RU2122600C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ КОНСТРУКЦИЙ ВЫСОКОТЕМПЕРАТУРНЫХ УСТАНОВОК | 2008 |

|

RU2385360C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2447172C1 |

| ЖАРОПРОЧНЫЙ ЖЕЛЕЗО-ХРОМ-НИКЕЛЕВЫЙ СПЛАВ | 2009 |

|

RU2439191C2 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2000 |

|

RU2194602C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2009 |

|

RU2425901C1 |

| МАЛОАКТИВИРУЕМЫЙ РАДИАЦИОННОСТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2212323C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ ВНУТРИКОРПУСНЫХ УСТРОЙСТВ И ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ АЭС | 2005 |

|

RU2293787C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ПАРОСИЛОВЫХ УСТАНОВОК И ЭНЕРГОБЛОКОВ СО СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2009 |

|

RU2414522C1 |

Изобретение относится к производству легированных сталей и сплавов, применяемых в судовом и атомном энергетическом машиностроении, турбиностроении и в других отраслях. Предложен высокопрочный коррозионно-стойкий сплав для высоконагруженных деталей и узлов атомных энергетических установок, содержащий компоненты в следующем соотношении, мас.%: углерод 0,05-0,12; кремний 0,2-0,6; марганец 1,0-2,0; хром 14,0-16,0; никель 34,0-38,0; титан 1,1-1,5; вольфрам 2,8-3,5; алюминий 0,05-0,35; азот 0,01-0,08; церий 0,001-0,008; сера 0,005-0,02; фосфор 0,005-0,02; железо остальное. При этом суммарное содержание углерода и азота не превышает 0,16%, а суммарное содержание серы и фосфора не превышает 0,035%. Техническим результатом изобретения является повышение эксплуатационной надежности и общего ресурса работы высоконагруженных упругих элементов и крепежных деталей энергетического оборудования. 2 табл.

Высокопрочный коррозионно-стойкий сплав для высоконагруженных деталей и узлов атомных энергетических установок, содержащий углерод, кремний, марганец, хром, никель, титан, вольфрам, серу, фосфор, железо, отличающийся тем, что он дополнительно содержит алюминий, азот и церий при следующем соотношении компонентов, мас. %:

Углерод - 0,05-0,12

Кремний - 0,2-0,6

Марганец - 1,0-2,0

Хром - 14,0-16,0

Никель - 34,0-38,0

Титан - 1,1-1,5

Вольфрам - 2,8-3,5

Алюминий - 0,05-0,35

Азот - 0,01-0,08

Церий - 0,001-0,008

Сера - 0,005-0,02

Фосфор - 0,005-0,02

Железо - Остальное

при этом суммарное содержание углерода и азота не превышает 0,16%, суммарное содержание серы и фосфора не превышает 0,035%.

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| - М.: Гос Стандарт СССР, 1972, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| US 3895939, 22.07.1975 | |||

| US 4853185, 01.08.1989 | |||

| Способ электрофоретического осаждения слоя допированного оксида висмута на несущем электролите ТОТЭ со стороны катода | 2023 |

|

RU2812487C1 |

| СПЛАВ НА ОСНОВЕ ЖЕЛЕЗАг л ГИЛ о и л ПП П1" П П in ?<Ф- ЛЛТсИТ1;Э --а-:;т:;';;;^'-с::/.п i с;>&5л;;зт?;:л ? | 0 |

|

SU172869A1 |

| КОРРОЗИОННОСТОЙКИЙ СПЛАВ ДЛЯ ЭНЕРГЕТИЧЕСКОГО И ХИМИЧЕСКОГО МАШИНОСТРОЕНИЯ | 1994 |

|

RU2064521C1 |

Авторы

Даты

2002-06-20—Публикация

2000-03-21—Подача