Изобретение относится к области производства легированных сталей и сплавов, применяемых в судовом и атомном энергетическом машиностроении, а также других отраслях промышленности.

Известны металлические материалы, применяемые в указанных областях техники (например, стали марок 14Х17Н2, 07Х16Н6, 09Х16Н4Б, а также другие аналоги, указанные в научно-технической и патентной литературе [1-4]). Однако, известные материалы не обеспечивают требуемого уровня и стабильности основных физико-механических и служебных свойств полуфабрикатов, что снижает эксплуатационную надежность и срок службы создаваемого оборудования, работающего в области повышенных температур и давлений.

Наиболее близкой к заявляемой композиции по назначению и составу компонентов является сталь мартенситного класса марки 09Х16Н4Б [1], содержащая, мас.%:

углерод - 0,05-0,13

кремний - ≤ 0,6

марганец - ≤ 0,5

хром - 15,0-17,0

никель - 3,5-4,5

ниобий - 0,05-0,20

сера - ≤ 0,025

фосфор - ≤ 0,030

железо - остальное

Данную марку стали рекомендуется использовать в качестве конструкционного материала для изготовления высокопрочных штампосварных конструкций и деталей, работающих в контакте с малоагрессивными средами [1]. Однако, известная марка стали характеризуется недостаточно высоким и стабильным уровнем основных физико-механических и служебных свойств, определяющих технологичность стали на стадии металлургического и машиностроительного переделов, а также низкой работоспособностью в условиях длительного взаимодействия с хлоридсодежащими и щелочными средами при температурах до 350oC. При этом содержание легирующих и примесных элементов, во многом определяющих регулируемое фазовое структурообразование и формование требуемого комплекса свойств крупногабаритных поковок и полуфабрикатов, не контролировалось и находилось в весьма широких концентрационных пределах.

Целью настоящего изобретения является создание высокопрочной свариваемой стали с улучшенным комплексом физико-механических и служебных свойств по сравнению с известными конструкционными материалами, что обеспечивает повышение эксплуатационной надежности и безопасности, а также общего ресурса работы создаваемых корпусных конструкций, сосудов давления и трубопроводов.

Поставленная в заявке цель достигается изменением соотношения легирующих и примесных элементов, а также введением в состав заявляемой композиции оптимальных количеств алюминия, кальция, азота, меди и церия. Предлагается сталь, содержащая, мас.%:

углерод - 0,05-0,10

кремний - 0,3-0,6

марганец - 0,2-0,7

хром - 15,0-16,5

никель - 3,5-4,5

ниобий - 0,2-0,4

медь - 0,01-0,2

алюминий - 0,01-0,08

азот - 0,005-0,05

церий - 0,002-0,05

кальций - 0,001-0,005

сера - 0,002-0,020

фосфор - 0,002-0,025

железо - остальное

При этом введено ограничение суммарного содержания некоторых элементов, определяющих требуемый уровень основных физико-механических и служебных свойств заявляемого материла (см. формулу изобретения).

Соотношение указанных легирующих и примесных элементов выбрано таким образом, чтобы сталь в процессе многостадийной термической обработки, в результате регулируемого фазового превращения аустенита в мартенсит обеспечивала высокий уровень прочности, свойственный мартенситным сталям, с хорошей пластичностью, вязкостью и технологичностью, свойственных сталям со структурой хромоникелевого аустенита.

Введение в заявляемую композицию микролегирующих добавок азота в указанном соотношении с углеродом и другими элементами улучшает ее структурную стабильность при эксплуатационных нагревах и способствует образованию при отпуске в достаточном количестве карбидных и нитридных фаз, термодинамически устойчивых в широком интервале температур технологических и сварочных нагревов, что способствует снижению структурной неоднородности в приграничных областях зерна и повышает сопротивление металла хрупкому разрушению в условиях статического и динамического нагружения. При этом, обеспечение требуемого уровня прочностных и пластических свойств стали в состоянии после закалки и высокого отпуска достигается за счет формирования устойчивой дислокационной структуры, определяющей число активных плоскостей скольжения в процессе пластической деформации. Увеличение суммарного содержания углерода и азота выше указанного в формуле изобретения предела, снижает дисперсность образующихся фаз внедрения и затрудняет равномерность их распределения по объему зерна, что изменяет механизм закрепления дислокаций в процессе последующей термической обработки полуфабрикатов и повышает уровень остаточных внутренних напряжений.

Выбор системы комплексного легирования заявляемой композиции предусматривает ограничение суммарного содержания ряда аустенитообразующих элементов (никеля, марганца и меди), во многом определяющих кинетику регулируемого прямого и обратного фазового превращения (α ⇄ γ) и положение критических точек стали при изготовлении крупногабаритных отливок и заготовок. Выбранное соотношение указанных элементов обеспечивает получение требуемой стабильности остаточного аустенита при значительных эксплуатационных нагревах (в интервале температур до 350oC), что снижает склонность металла к тепловому охрупчиванию и повышает его коррозионно-механическую прочность в хлоридсодержащих средах. Превышение содержания вводимых элементов сверх указанного предела приводит к дестабилизации присутствующего в структуре остаточного аустенита и образованию при охлаждении металла крупногабаритных полуфабрикатов неотпущенного мартенсита, что сопровождается снижением ударной вязкости стали и проявлением склонности ее к коррозионному растрескиванию под напряжением.

Важное значение для высокопрочных свариваемых сталей мартенситного класса имеет форма и размер неметаллических включений. Введение в заявляемую композицию микродобавок алюминия, церия и кальция обусловлено необходимостью регулирования формы и дисперсности образующихся избыточных фаз, в частности, сфероидизацией оксидов и сульфидов. Влияние указанных элементов в присутствии хрома и ниобия проявляется еще и в том, что, являясь весьма сильным модификатором и обладая различным механизмом воздействия на твердый раствор, эти элементы способствуют заметному улучшению важнейших структурно-чувствительных характеристик металла, во многом определяющих его конструктивную прочность в условиях длительного взаимодействия с коррозионно-активными средами. При этом, как показали наши исследования [3, 4], происходит более равномерное распределение легирующих элементов и неметаллических включений по сечению слитка, металл эффективнее очищается от вредных примесей и газов, тоньше и чище становятся границы зерен, увеличивается прочность межкристаллитной связи, что, в целом, приводит к повышению пластичности и вязкости стали. Кроме того, комплексное микролегирование стали алюминием, церием и кальцием снижает чувствительность металла к флокенообразнованию и существенно улучшает ее технологичность на стадии металлургического передела и сварке, повышая выход годного при получении массивных полуфабрикатов и крупногабаритных поковок. Введение рассматриваемых элементов в заявляемую композицию вне указанных в формуле изобретения пределов снижает эффективность их положительного влияния на весь комплекс физико-механических свойств и приводит к снижению эксплуатационных характеристик материала.

Полученный более высокий уровень основных механических, технологических и служебных свойств заявляемой стали обеспечивается комплексным легированием композиции в указанном соотношении с другими элементами.

ЦНИИ КМ "Прометей" совместно с АООТ "Ижорские заводы" и др. предприятиями в соответствии с планом научно-исследовательских работ отрасли проведен комплекс лабораторных и опытно-промышленных работ по выплавке, пластической и термической обработкам осваиваемой марки стали. Металл выплавлялся в металлургических электродуговых печах с использованием установки внепечного рафинирования и вакуумирования (УВРВ), а также методом электрошлакового переплава (ЭШП) в слитки массой до 56 т. Полученный металл подвергался обработке давлением на промышленном кузнечно-прессовом и прокатном оборудовании.

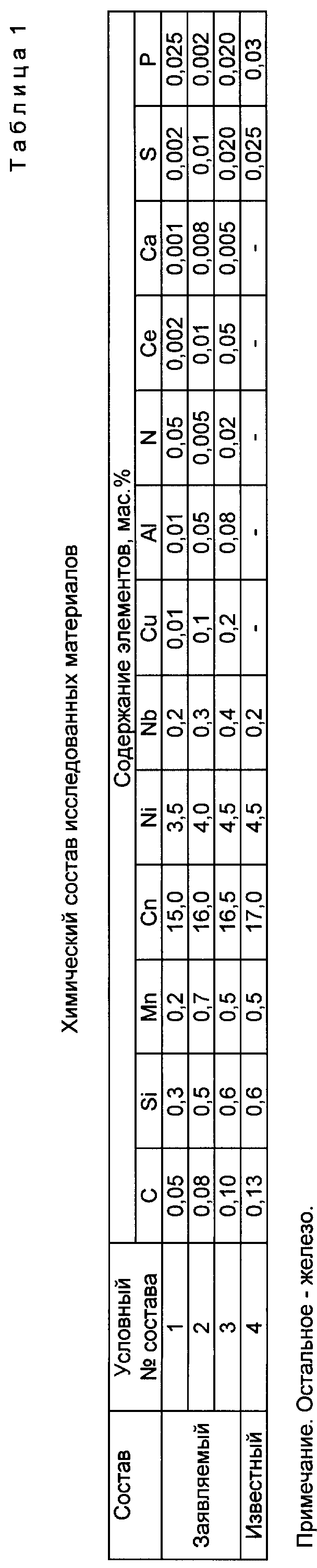

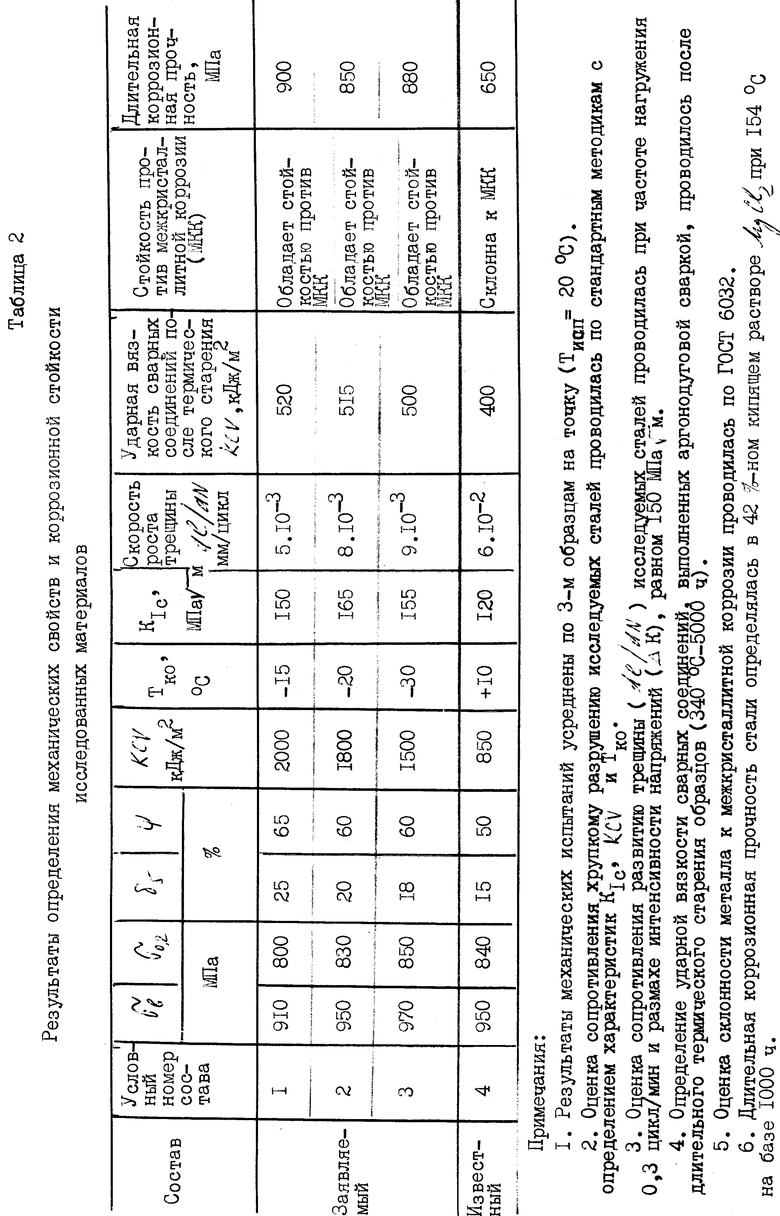

Химический состав исследованных материалов, а также результаты определения необходимых механических и служебных свойств представлены в табл. 1 и 2.

Ожидаемый технико-экономический эффект использования новой марки стали выразится в повышении эксплуатационной надежности и безопасности, а также общего ресурса работы создаваемых корпусных конструкций, сосудов давления и трубопроводов судового и атомного энергетического оборудования.

Источники информации

1. ГОСТ 5632 "Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные", 1977, с. 6, 7, 10, 11 - прототип.

2. Баландин Ю.Ф., Горынин И.В., Звездин Ю.И. и др. - Конструкционные материалы АЭС. - М.: Энергоатомиздат, 1984, 280 с.

3. Азбукин В. Г. , Баландин Ю.Ф., Павлов В.Н. и др. Коррозионностойкие стали и сплавы для оборудования и трубопроводов АЭС. - Киев, Наукова Думка, 1983, 144 с.

4. Азбукин В.Г., Баландин Ю.Ф., Павлов В.Н. и др. Особенности изменения структуры и фазового состава хромоникелевой стали мартенситного класса типа 1Х16Н4Б при термической обработке и дополнительных длительных нагревах. - В кн. : "Структура и прочность металлических материалов". - Л.: изд-е ЛДНТП, 1975, с. 42-45.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ ФАСОННЫХ ОТЛИВОК | 2000 |

|

RU2183689C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ ТРУБОПРОВОДОВ | 2001 |

|

RU2188874C1 |

| КОРРОЗИОННОСТОЙКИЙ СПЛАВ ДЛЯ ЭНЕРГЕТИЧЕСКОГО И ХИМИЧЕСКОГО МАШИНОСТРОЕНИЯ | 1994 |

|

RU2064521C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1993 |

|

RU2039120C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ПАРОСИЛОВЫХ УСТАНОВОК И ЭНЕРГОБЛОКОВ СО СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2009 |

|

RU2414522C1 |

| ВЫСОКОПРОЧНЫЙ КОРРОЗИОННО-СТОЙКИЙ СПЛАВ ДЛЯ ВЫСОКОНАГРУЖЕННЫХ ДЕТАЛЕЙ И УЗЛОВ АТОМНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2000 |

|

RU2183690C2 |

| СТАЛЬ ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ АТОМНЫХ ЭНЕРГОУСТАНОВОК | 2008 |

|

RU2397272C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 1995 |

|

RU2077602C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2221895C1 |

| СВАРИВАЕМАЯ СТАЛЬ | 1992 |

|

RU2009261C1 |

Изобретение относится к производству легированных сталей, применяемых в судовом и атомном энергетическом машиностроении. Предложена высокопрочная коррозионностойкая свариваемая сталь для сосудов давления и трубопроводов, содержащая компоненты в следующем соотношении, мас.%: углерод 0,05 - 0,10, кремний 0,3 - 0,60, марганец 0,2 - 0,70, хром 15,0 - 16,5, никель 3,5 - 4,5, ниобий 0,2 - 0,4, медь 0,01 - 0,2, алюминий 0,01 - 0,08, азот 0,005 - 0,05, церий 0,002 - 0,05, кальций 0,001 - 0,005, сера 0,002 - 0,020, фосфор 0,002 - 0,025 и железо - остальное. При этом суммарное содержание углерода и азота не превышает 0,12%, суммарное содержание серы и фосфора не превышает 0,04%, суммарное содержание никеля, марганца и меди не превышает 5,2%. Техническим результатом изобретения является создание высокопрочной свариваемой стали с улучшенным комплексом основных физико-механических, технологических и служебных свойств, что обеспечивает повышение эксплуатационных надежности и безопасности, а также общего ресурса работы корпусных конструкций, сосудов давления и трубопроводов. 2 табл.

Высокопрочная коррозионностойкая свариваемая сталь для сосудов давления и трубопроводов, содержащая углерод, кремний, марганец, хром, никель, ниобий, серу, фосфор, железо, отличающаяся тем, что она дополнительно содержит алюминий, медь, кальций, азот и церий при следующем соотношении компонентов, мас.%:

Углерод - 0,05 - 0,10

Кремний - 0,3 - 0,60

Марганец - 0,2 - 0,70

Хром - 15,0 - 16,5

Никель - 3,5 - 4,5

Ниобий - 0,2 - 0,4

Медь - 0,01 - 0,2

Алюминий - 0,01 - 0,08

Азот - 0,005 - 0,05

Церий - 0,002 - 0,05

Кальций - 0,001 - 0,005

Сера - 0,002 - 0,020

Фосфор - 0,002 - 0,025

Железо - Остальное

при этом суммарное содержание углерода и азота не превышает 0,12%, суммарное содержание серы и фосфора не превышает 0,04%, суммарное содержание никеля, марганца и меди не превышает 5,2%.

| ИГРУШКА-ПАРАШЮТ | 1926 |

|

SU5632A1 |

| М.: Стандарты, 1988, с.6-11 | |||

| RU 94023194 A1, 10.04.96 | |||

| RU 2052532 C1, 20.01.96 | |||

| Сталь | 1972 |

|

SU404393A1 |

| Сталь | 1976 |

|

SU620509A1 |

| Сталь | 1977 |

|

SU665018A1 |

| Сталь | 1980 |

|

SU826645A1 |

| Литейная мартенситная сталь | 1980 |

|

SU908924A1 |

Авторы

Даты

1998-11-27—Публикация

1996-09-10—Подача