Способ электрофоретического осаждения слоя допированного оксида висмута на несущем электролите ТОТЭ со стороны катода.

Изобретение относится к технологии нанесения функциональных слоев твердооксидного топливного элемента (ТОТЭ) методом электрофоретического осаждения и может быть использовано для создания ячеек среднетемпературных ТОТЭ с двухслойным электролитом для формирования со стороны катода слоя электролита на основе допированного оксида висмута.

Из уровня техники известны ячейки ТОТЭ с двухслойным электролитом, в которых с анодной стороны ячейки выполнен основной электролит из допированного диоксида церия, а с катодной стороны ячейки нанесен слой электролита на основе допированного оксида висмута [Wachsman, E.D.; Jayaweera, P.; Jiang, N.; Lowe, D.M.; Pound, B.G. Stable High Conductivity Ceria/Bismuth Oxide Bilayered Electrolytes. J. Electrochem. Soc. 1997, 144, 233-236]. Слой допированного оксида висмута блокирует электронный ток утечки основного электролита из допированного диоксида церия, что приводит к увеличению напряжения разомкнутой цепи ТОТЭ от 840 до 970 mV при 600°C и увеличению мощности элемента в 1.5 раза.

Известны также ячейки ТОТЭ с двухслойным электролитом, в которых с анодной стороны ячейки выполнен основной электролит из стабилизированного иттрием оксида циркония, а с катодной стороны ячейки нанесен слой допированного оксида висмута [Joh, D.W.; Kim, D.Y.; Park, J.H.; Lee, K.T. Effect of the Stabilized Bismuth Oxide Interlayer on Oxygen Reduction Reaction at the Cathode/Electrolyte Interface. ECS Meet. Abstr. 2016, MA2016-02, 2958]. Введение катодного слоя электролита на основе допированного оксида висмута с высокой ионной проводимостью ~1 См/см при 650°С приводит к понижению поляризационного сопротивления ячейки от 3,5 Ом/см2 до 0,7 Ом/см2 за счет увеличения скорости реакции восстановления кислорода на катоде.

Применение слоя из электролита на основе допированного оксида висмута в ячейках ТОТЭ осложняется его испарением при нанесении слоя в вакууме или при высокотемпературном спекании, а также с ухудшением его характеристик в связи с неплотностью и пористостью полученного слоя, что возможно обусловлено способами нанесения этого слоя.

Для нанесения слоев электролита на основе оксида висмута со стороны катода в ТОТЭ известен метод трафаретной печати [Ahn, J. S.; Camaratta, M.; Lee, K. T.; Yoon, H. S.; Lee, B. W.; Wachsman, E. D. High Performance Ceria/Bismuth Oxide Bilayered Electrolyte IT-SOFC. ECS Trans. 2009, 16(51), 135-144]. Высокое содержание органических веществ в шликере для формирования слоя электролита на основе оксида висмута данным методом (до 40%) после его спекания приводит к формированию пористого слоя, что может ухудшать его проводимость и требует многократного нанесения электролита на основе допированного оксида висмута на твердоэлектролитную мембрану из электролита на основе допированного диоксида церия для достижения эффекта блокировки электронного тока и повышения напряжения разомкнутой цепи (НРЦ) элемента.

Для нанесения слоев электролита на основе оксида висмута со стороны катода в ТОТЭ известен метод окунания [Park, J.-Y.; Wachsman, E.D. Stable and high conductivity ceria/bismuth oxide bilayer electrolytes for lower temperature solid oxide fuel cells. Ionics 2006, 12, 15-20]. Недостаток данного метода состоит в том, что для получения слоя микронной толщины необходимо проведение многократных циклов «окунания - высушивания».

Для нанесения слоев электролита на основе оксида висмута со стороны катода в ТОТЭ известны физические методы. Это метод магнетронного напыления [Zhang, L.; Xia, C.; Zhao, F.; Chen, F. Thin Film Ceria-Bismuth Bilayer Electrolytes for Intermediate Temperature Solid Oxide Fuel Cells with La0.85Sr0.15MnO3-δ-Y0.25Bi0.75O1.5 Cathodes. Mater. Res. Bull. 2010, 45, 603-608] и метод импульсного лазерного осаждения [Ahn, J.S.; Camaratta, M.A.; Pergolesi, D.; Lee, K.T.; Yoon, H.; Lee, B.W.; Jung, D.W.; Traversa, E.; Wachsman, E.D. Development of High Performance Ceria/Bismuth Oxide Bilayered Electrolyte SOFCs for Lower Temperature Operation. J. Electrochem. Soc. 2010, 157, B376.].

Физические методы позволяют получать плотные слои электролита на основе допированного оксида висмута, однако для их реализации необходимо дорогостоящее оборудование. Кроме того, нанесение в вакууме может приводить к сублимации висмута и нарушению стехиометрического состава электролита.

Способ электрофоретического осаждения (ЭФО) отличается возможностью проведения процесса на воздухе, не требует для реализации сложного и дорогостоящего оборудования, характеризуется гибкостью в части формы подложек, возможностью регулирования толщины слоев в широких пределах путем изменения параметров осаждения, возможностью масштабирования.

Применение метода ЭФО известно для создания слоев оксида висмута в фотоэлектрохимических ячейках и для фотокаталитических устройств [Guo, X.; Li, X.; Lai, C.; Li, W.; Zhang, D.; Xiong, Z. Cathodic Electrophoretic Deposition of Bismuth Oxide (Bi2O3) Coatings and Their Photocatalytic Activities. Appl. Surf. Sci. 2015, 331, 455-462].

Согласно этому методу электрофоретическое осаждение Bi2O3 проводили на проводящей подложке - никелевой фольге. Для приготовления суспензии для проведения ЭФО порошок Bi2O3 диспергировали путем ультразвуковой обработки в течение 20 минут в дисперсионной среде изопропилового спирта с добавкой полиэтиленимина (PEI) 0,1г/литр. Для получения пленки Bi2O3 процесс ЭФО проводили при различных значениях напряженности приложенного поля от 5 до 25 В/мм при комнатной температуре, а время осаждения варьировали от 1 до 20 мин. Затем катод с покрытием из наночастиц Bi2O3 извлекали из суспензий и сушили в течение 30 мин при 573 К. Дальнейшую термообработку не проводили. Полученное покрытие оставалось пористым, что допустимо для применения в фотокатализе.

Информации о применении электрофоретического осаждения слоя допированного оксида висмута на несущем электролите ТОТЭ со стороны катода в уровне техники не обнаружено.

Задача, решаемая изобретением, заключается в разработке способа электрофоретического осаждения слоя допированного оксида висмута на несущем электролите ТОТЭ со стороны катода.

Для этого предложен способ электрофоретического осаждения слоя допированного оксида висмута на несущем электролите ТОТЭ со стороны катода, включающий приготовление суспензии из порошка электролита Bi1.6Er0.4O3 (EDB), который предварительно дополнительно отжигают при температуре 650°С в течение 1 часа, с концентрацией 10 г/л в изопропиловом спирте с добавкой 0.26 г/л полиэтиленимина (PEI) и 0.15 г/л ацетилацетона, диспергирование компонентов в суспензии порошка электролита путем ультразвуковой обработки в течение 125 минут с последующим проведением электрофоретического осаждения слоя допированного оксида висмута на подложке электролита Ce0.8Sm0.2O1.9 (SDC) с проводящим подслоем полипиррола (РРу), при этом электрофоретическое осаждение слоя допированного оксида висмута проводят в два цикла «осаждение-спекание» при постоянном напряжении 80 В в течение 2 минут с последующей сушкой и спеканием при температуре 850°С в течение 5 ч. В результате предложенного способа приготовления суспензии на основе порошка допированного оксида висмута, проведения ЭФО и спекания, формируется плотный сплошной слой электролита на основе допированного оксида висмута EDB толщиной 6 -7 мкм на несущем электролите ТОТЭ на основе диоксида церия SDC, что позволяет наиболее полно блокировать электронный ток в несущем электролите и способствует снижению поляризационного сопротивления катода.

Новый технический результат, достигаемый изобретением, заключается в возможности получения плотного слоя электролита на основе допированного оксида висмута на несущем электролите ТОТЭ без использования дорогостоящего оборудования с минимальным количеством циклов «осаждения-спекания».

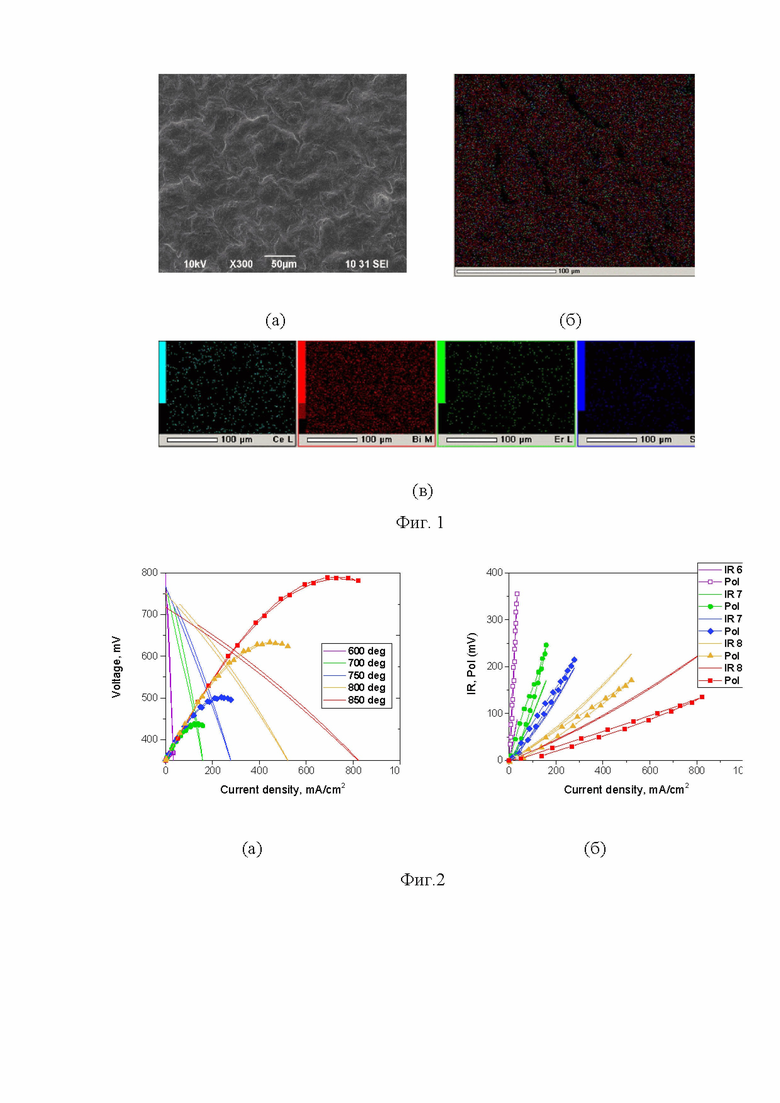

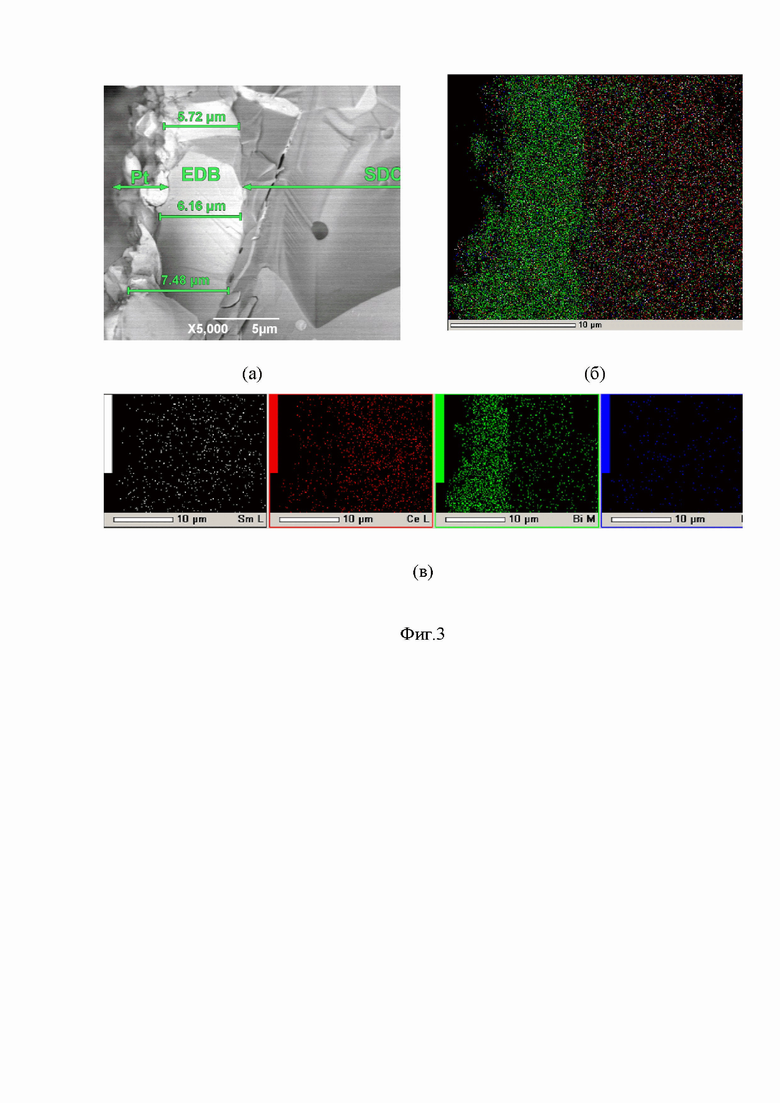

Изобретение иллюстрируется рисунками, где на фиг. 1 приведено СЭМ изображение поверхности финального покрытия EDB (два цикла «осаждение-спекание») на подложке SDC (T спекания=850°С, 5 ч), полученного при ЭФО из суспензии EDB в среде изопропанола с добавками PEI и ацетилацетона: (а) - поверхность, x300; (б) - интегральная карта распределения элементов; (в) - индивидуальные карты элементов; на фиг. 2 - электрохимические характеристики ячейки Pt/SDC/EDB/Pt: (а) - вольтамперные характеристики и удельная мощность; (б) - величина омических (IR) и поляризационных потерь (Pol) при измерениях методом прерывания тока; на фиг. 3 - СЭМ изображение скола ячейки Pt/SDC/EDB/Pt после тестирования в режиме ТОТЭ: (а) - изображение скола, х5000. Слева показан Pt электрод, который являлся катодом при измерениях в ТОТЭ режиме; (б) - интегральная карта распределения элементов; (в) - индивидуальные карты элементов.

Для электрофоретического осаждения плотного покрытия на основе электролита Bi1.6Er0.4O3 (EDB) с катодной стороны электролита Ce0.8Sm0.2O1.9 (SDC) для формирования ТОТЭ с двухслойной электролитной мембраной методом горения растворов получали порошок EDB и далее суспензию порошка EDB с концентрацией 10 г/л в изопропиловом спирте с добавкой 0.26 г/л PEI и 0.15 г/л ацетилацетона. Исходный порошок EDB, используемый для приготовления суспензии, дополнительно отжигали при температуре 650°С в течение 1 часа для снижения последующего испарения материала слоя при спекании. Диспергирование компонентов в суспензии порошка EDB осуществляли путем ультразвуковой обработки в течение 125 минут. Для проведения ЭФО на непроводящей подложке электролита Ce0.8Sm0.2O1.9, проводимость ее поверхности создавали путем осаждения полипиррола [Kalinina, E.; Shubin, K.; Pikalova, E. Electrophoretic Deposition and Characterization of the Doped BaCeO3 Barrier Layers on a Supporting Ce0.8Sm0.2O1.9 Solid-State Electrolyte. Membranes 2022, 12, 308, doi:10.3390/membranes12030308]. Формирование барьерного слоя EDB на подложке SDC с подслоем РРу с проводили в два цикла «осаждение-спекание». На первом цикле осаждения получали слой EDB толщиной 5 мкм в режиме ЭФО при постоянном напряжении 80 В, в течение 2 мин с последующей сушкой и спеканием при температуре 850°С, 5 ч. Второй слой EDB осаждали и спекали в аналогичном режиме. Суммарная толщина слоя EDB на SDC электролите составила 12 мкм. Как видно из фиг. 1a, полученный слой EDB на SDC сплошной, плотный, разрывов и трещин не наблюдается. Распределение элементов по поверхности слоя равномерное (фиг. 1 б,в).

Для проведения электрохимических измерений изготавливали ячейку ТОТЭ Pt/SDC/EDB/Pt, измеряли ее вольтамперные характеристики и определяли значения НРЦ и максимальной удельной мощности в диапазоне температур 600-850°С (фиг. 2 a). Методом прерывания тока определяли значения омического и поляризационного сопротивления ячейки в режиме ТОТЭ (Фиг. 2 б).

Значения максимальной удельной мощности ячейки Pt/SDC/EDB/Pt составили 12.6, 58.9, 101.2, 187.3 и 293.2 мВт/см2 при температурах 600, 700, 750, 800 и 850°C, что значительно выше значений, полученных в работе Wachsman и др. в ячейке с несущим SDC электролитом и барьерным слоем Bi1.6Er0.4O3, с электродами Pt/Au (51 мВт/см2 при 800°С) [Wachsman, E.D.; Jayaweera, P.; Jiang, N.; Lowe, D.M.; Pound, B.G. Stable High Conductivity Ceria/Bismuth Oxide Bilayered Electrolytes. J. Electrochem. Soc. 1997, 144, 233=236.].

Полученные значения НРЦ ячейки Pt/SDC/EDB/Pt находились в интервале 725-750 мВ, что близко к значениям, полученным в работе с двухслойным электролитом SDC/EDB близкой толщины [Park, J.-Y.; Wachsman, E.D. Stable and High Conductivity Ceria/Bismuth Oxide Bilayer Electrolytes for Lower Temperature Solid Oxide Fuel Cells. Ionics 2006, 12, 15-20].

Поляризационное сопротивление ячейки в режиме ТОТЭ составило 0,30 Ом⋅см2, что значительно ниже по сравнению со значениями поляризационного сопротивления ячейки с несущим SDC электролитом и барьерным слоем допированного Er оксида висмута аналогичного состава, с электродами Pt/Au, которые приведены в работе Wachsman и др. (в диапазоне 2 - 2.9 Ом⋅см2, в зависимости от толщины EDB слоя) [Wachsman, E.D.; Jayaweera, P.; Jiang, N.; Lowe, D.M.; Pound, B.G. Stable High Conductivity Ceria/Bismuth Oxide Bilayered Electrolytes. J. Electrochem. Soc. 1997, 144, 233-236].

Была исследована микроструктура поперечного скола ячейки с электролитом SDC/EDB после проведения электрохимического тестирования в режиме ТОТЭ. Как видно на изображении скола, представленного на фиг.3а, слой EDB имеет плотную спеченную структуру и плотно сцеплен с основным электролитом SDC. Толщина слоя EDB после спекания составляет ~5-7 мкм. Наблюдается диффузия Bi в слой SDC, что может способствовать улучшению электропроводности последнего (фиг. 3б, в)

| название | год | авторы | номер документа |

|---|---|---|---|

| Трехслойная твердоэлектролитная мембрана среднетемпературного ТОТЭ | 2023 |

|

RU2812650C1 |

| Способ электрофоретического осаждения слоя твердого электролита на непроводящих подложках | 2021 |

|

RU2778334C1 |

| Способ изготовления композитного материала твердоэлектролитной мембраны ячейки среднетемпературного топливного элемента | 2022 |

|

RU2786776C1 |

| Электродный материал на основе никелата празеодима для электрохимических устройств | 2022 |

|

RU2779630C1 |

| ВЫСОКОАКТИВНАЯ МНОГОСЛОЙНАЯ ТОНКОПЛЕНОЧНАЯ КЕРАМИЧЕСКАЯ СТРУКТУРА АКТИВНОЙ ЧАСТИ ЭЛЕМЕНТОВ ТВЕРДООКСИДНЫХ УСТРОЙСТВ | 2016 |

|

RU2662227C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОЙ, В ТОМ ЧИСЛЕ ОПТИЧЕСКОЙ КЕРАМИКИ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОФОРЕТИЧЕСКОГО ОСАЖДЕНИЯ НАНОЧАСТИЦ | 2016 |

|

RU2638205C1 |

| АКТИВНЫЙ ДВУХСЛОЙНЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 2006 |

|

RU2322730C2 |

| Единичная трубчатая ячейка с несущим протонным электролитом для прямого преобразования углеводородного топлива | 2020 |

|

RU2742140C1 |

| Способ получения электролитного материала на основе (La,Sr)(Ga,Mg)O | 2024 |

|

RU2834390C1 |

| КОМПОЗИТНЫЙ ЭЛЕКТРОДНЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2013 |

|

RU2523550C1 |

Изобретение относится к технологии нанесения функциональных слоев твердооксидного топливного элемента (ТОТЭ) методом электрофоретического осаждения и может быть использовано для создания ячеек среднетемпературных ТОТЭ с двухслойным электролитом для формирования со стороны катода слоя электролита на основе допированного оксида висмута. Способ включает приготовление суспензии из порошка электролита Bi1.6Er0.4O3 (EDB), который предварительно дополнительно отжигают при температуре 650°С в течение 1 часа, с концентрацией 10 г/л в изопропиловом спирте с добавкой 0.26 г/л полиэтиленимина (PEI) и 0.15 г/л ацетилацетона, диспергирование компонентов в суспензии порошка электролита путем ультразвуковой обработки в течение 125 минут с последующим проведением электрофоретического осаждения слоя допированного оксида висмута на подложке электролита Ce0.8Sm0.2O1.9 (SDC) с проводящим подслоем полипиррола (РРу), при этом электрофоретическое осаждение слоя допированного оксида висмута проводят в два цикла «осаждение-спекание» при постоянном напряжении 80 В в течение 2 минут с последующей сушкой и спеканием при температуре 850°С в течение 5 ч. Технический результат: способ позволяет получать плотный слой электролита на основе допированного оксида висмута на несущем электролите ТОТЭ без использования дорогостоящего оборудования с минимальным количеством циклов «осаждения-спекания». 3 ил.

Способ электрофоретического осаждения слоя допированного оксида висмута на несущем электролите ТОТЭ со стороны катода, включающий приготовление суспензии из порошка электролита Bi1.6Er0.4O3 (EDB), который предварительно дополнительно отжигают при температуре 650°С в течение 1 часа, с концентрацией 10 г/л в изопропиловом спирте с добавкой 0.26 г/л полиэтиленимина (PEI) и 0.15 г/л ацетилацетона, диспергирование компонентов в суспензии порошка электролита путем ультразвуковой обработки в течение 125 минут с последующим проведением электрофоретического осаждения слоя допированного оксида висмута на подложке электролита Сe0.8Sm0.2O1.9 (SDC) с проводящим подслоем полипиррола (РРу), при этом электрофоретическое осаждение слоя допированного оксида висмута проводят в два цикла «осаждение-спекание» при постоянном напряжении 80 В в течение 2 минут с последующей сушкой и спеканием при температуре 850°С в течение 5 ч.

| МОДИФИЦИРОВАННЫЙ ПЛАНАРНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), БАТАРЕЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2367065C1 |

| Способ электрофоретического осаждения слоя твердого электролита на непроводящих подложках | 2021 |

|

RU2782433C1 |

| CN 109860657 A, 07.06.2019 | |||

| Guo, X.; Li, X.; Lai, C.; Li, W.; Zhang, D.; Xiong, Z | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Appl | |||

| Surf | |||

| Sci | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

Авторы

Даты

2024-01-30—Публикация

2023-10-31—Подача