Область техники

[0001] Настоящее изобретение относится к аккумуляторной батарее с неводным электролитом.

Уровень техники

[0002] Недавно, вследствие ужесточения требований к охране окружающей среды, были разработаны электрические транспортные средства, или электромобили (EV), гибридные электромобили (HEV) и транспортные средства (FCV) на топливных элементах. В качестве источника питания для привода электродвигателя этих транспортных средств пригодна периодически перезаряжаемая аккумуляторная батарея. В частности, внимание общественности привлекают аккумуляторные батареи с неводным электролитом, такие как литий-ионные аккумуляторные батареи с ожидаемыми высокой емкостью и высокой выходной мощностью.

[0003] Аккумуляторная батарея с неводным электролитом имеет в качестве своей составной части энергогенерирующий элемент, который включает в себя уложенные друг на друга слои аккумуляторов, каждый из которых включает в себя положительный электрод, отрицательный электрод и слой электролита, размещенный между положительным и отрицательным электродами.

[0004] В качестве слоя электролита известна конструкция, включающая сепаратор, выполненный из микропористого полимерного листа, и удерживаемый в сепараторе неводный электролит, такой как жидкий электролит или гелевый электролит. В случае литий-ионной аккумуляторной батареи неводный электролит содержит в качестве существенных компонентов органический растворитель и соль лития.

[0005] Сепаратор, который входит в состав слоя электролита в каждом слое аккумулятора, должен выполнять как функцию удержания неводного электролита для обеспечения ионной проводимости между положительным и отрицательным электродами, так и другую функцию - служить разделительной перегородкой между положительным и отрицательным электродами. Кроме того, чтобы остановить реакцию заряда/разряда, когда батарея становится нагретой до высокой температуры, желательно, чтобы сепаратор выполнял функцию прерывания миграции ионов, и до сих пор в качестве такого сепаратора использовали микропористую пленку, выполненную из термопластичного полимера, такого как полиолефин или тому подобные.

[0006] Однако в случае применения сепаратора, изготовленного из мягкого материала, такого как полиолефин, существует вероятность того, что посторонние предметы, попавшие в батарею во время изготовления батареи, и фрагменты слоя электродного активного материала, отслоившиеся от электродов, проникнут сквозь сепаратор, приводя к нежелательному внутреннему короткому замыканию.

[0007] Для разрешения вышеупомянутой проблемы патентный документ 1 предлагает идею, по которой для предотвращения такого внутреннего короткого замыкания пористая пленка, выполненная из полиолефина или тому подобного, имеет на по меньшей мере одной своей поверхности газопроницаемый поверхностный защитный слой (термостойкий изоляционный слой), включающий тонкодисперсные неорганические частицы.

[0008] В качестве основной стадии изготовления аккумуляторной батареи с неводным электролитом, имеющей вышеупомянутую конструкцию, существует процесс (процесс наслаивания) для получения энергогенерирующего элемента наслаиванием множества слоев аккумуляторов, каждый из которых получается попеременным наслаиванием электродов (положительного электрода и отрицательного электрода) и сепаратора. В этом процессе наслаивания наслаиваемые элементы должны быть точно наслоены или позиционированы в направлении наслоения с тем, чтобы предотвратить несоосность наслоения в направлении поверхности. Если в этом процессе наслаивания элементы подвержены такой несоосности наслоения, то активные материалы, содержащиеся в слоях активных материалов, не могут быть надлежащим образом использованы при реакции заряда/разряда, приводя к тому, что желательная зарядная/разрядная емкость не получается.

[0009] Однако до сих пор средства достаточного подавления вышеупомянутой несоосности наслоения не были известны. Согласно исследованию автора изобретения было выяснено, что несоосность наслоения вышеупомянутого типа в наибольшей степени имеет место на поверхности раздела между слоем активного материала отрицательного электрода и сепаратором.

Документы уровня техники

Патентные документы:

[0010] Патентный документ 1: Японская выложенная патентная заявка (tokkaihei) 11-80395.

Сущность изобретения

[0011] Настоящее изобретение имеет своей целью создание средства для эффективного подавления несоосности наслоения (несовмещения) в процессе наслаивания во время изготовления аккумуляторной батареи с неводным электролитом.

[0012] Для того чтобы решить вышеупомянутую проблему несоосности наслоения в процессе наслаивания, автором изобретения было проведено обстоятельное и углубленное исследование. В результате этого исследования автор изобретения обнаружил, что вышеупомянутая проблема может быть решена в двух элементах, которые образуют поверхность раздела между контактирующими друг с другом слоем активного материала отрицательного электрода и сепаратором, регулированием значения отношения между шероховатостью поверхности одного из элементов и шероховатостью поверхности другого из элементов в заданном диапазоне.

[0013] Аккумуляторная батарея с неводным электролитом по одному варианту воплощения настоящего изобретения, который был выполнен вышеупомянутым путем, имеет энергогенерирующий элемент со слоем аккумулятора, который включает в себя положительный электрод, включающий слой активного материала положительного электрода, сформированный на поверхности токоотвода положительного электрода, отрицательный электрод, включающий слой активного материала отрицательного электрода, сформированный на поверхности токоотвода отрицательного электрода, и сепаратор, размещенный между слоем активного материала положительного электрода и слоем активного материала отрицательного электрода таким образом, чтобы контактировать со слоем активного материала отрицательного электрода, причем сепаратор содержит в себе неводный электролит. Кроме того, в этой аккумуляторной батарее с неводным электролитом значение RA (=Rzjis(2)/Rzjis(1)) отношения между поверхностной шероховатостью (Rzjis(1)) поверхности слоя активного материала отрицательного электрода на стороне в контакте с сепаратором и поверхностной шероховатостью (Rzjis(2)) поверхности сепаратора на стороне в контакте со слоем активного материала отрицательного электрода (которое будет называться отношением поверхностных шероховатостей) составляет от 0,15 до 0,85.

[0014] В аккумуляторной батарее с неводным электролитом по этому варианту воплощения настоящего изобретения динамический коэффициент трения между слоем активного материала отрицательного электрода и сепаратором доведен до относительно высокого значения. В результате может быть эффективно подавлена несоосность наслоения, которая происходила бы на стадии наслаивания во время изготовления аккумуляторной батареи с неводным электролитом, в частности на стадии наслаивания слоя активного материала отрицательного электрода и сепаратора.

Краткое описание чертежей

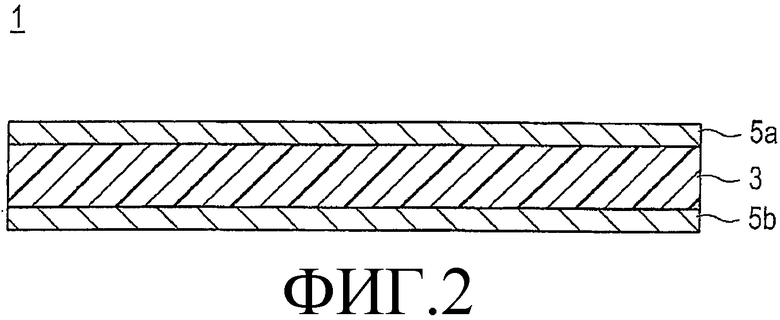

[0015] Фиг. 1 представляет собой схематически показанный вид в разрезе литий-ионной аккумуляторной батареи, которая представляет собой один вариант воплощения настоящего изобретения.

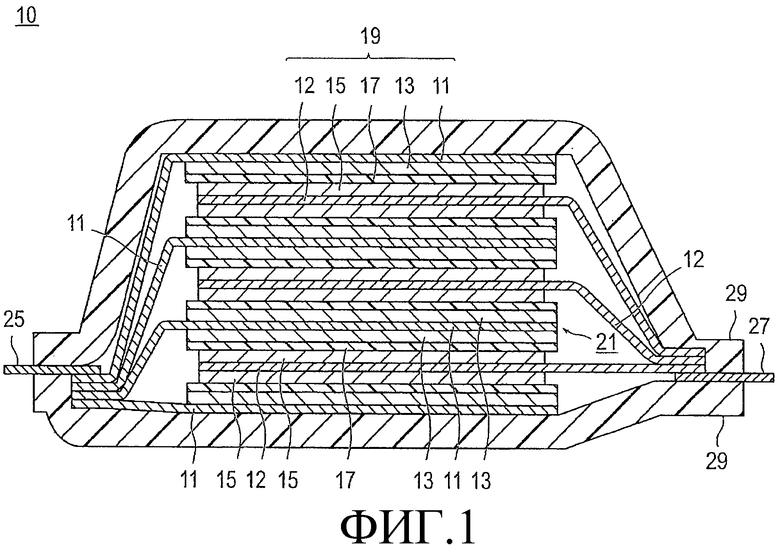

Фиг. 2 - схематически показанный вид в разрезе сепаратора с нанесенным термостойким изоляционным слоем.

Вариант осуществления изобретения

[0016] Далее вариант воплощения настоящего изобретения будет описан с привлечением сопроводительных чертежей. На чертежах одинаковые элементы обозначены одинаковыми позициями, и их повторное разъяснение в последующем описании будет опущено. Соотношение размеров на чертежах преувеличено для удобства разъяснения, а значит, есть ситуации, где соотношение размеров отличается от фактического соотношения размеров.

[0017] В случае классификации аккумуляторной батареи с неводным электролитом по форме/конструкции перечислены разнообразные типы, которые, например, представляют собой батарею многослойного типа (плоскостного типа), батарею рулонного типа (цилиндрического типа) и т.д. Хотя любая из них применима в изобретении, в соответствии с настоящим изобретением наиболее заметный эффект может проявлять аккумуляторная батарея с неводным электролитом, имеющая конструкцию плоского многослойного типа (плоского типа). Соответственно, в нижеследующем описании для разъяснения аккумуляторной батареи с неводным электролитом, имеющей конструкцию плоского многослойного типа (плоского типа), в качестве одного примера изобретения будет описана литий-ионная аккумуляторная батарея.

[0018] Фиг. 1 - схематически показанный вид в разрезе литий-ионной аккумуляторной батареи, которая представляет собой один вариант воплощения настоящего изобретения.

[0019] Как видно из Фиг. 1, литий-ионная аккумуляторная батарея 10 по этому варианту имеет такую конструкцию, что в основном прямоугольный энергогенерирующий элемент 21, в котором фактически протекает реакция заряда/разряда, герметично заключен в многослойный лист 29, который служит наружной деталью. Более конкретно, с использованием составного многослойного листа полимер-металл в качестве наружной детали батареи и соединением всех периферийных участков наружной детали путем термосплавления получена конструкция, в которой энергогенерирующий элемент 21 герметично заключен в наружной детали.

[0020] Энергогенерирующий элемент 21 имеет такую конструкцию, что отрицательный электрод, включающий токоотвод 11 отрицательного электрода, который имеет на обеих своих поверхностях слои 13 активного материала отрицательного электрода, сепаратор 17 и положительный электрод, включающий токоотвод 12 положительного электрода, который имеет на обеих своих поверхностях слои 15 активного материала положительного электрода, наслоены друг на друга или уложены стопкой. Более конкретно, отрицательный электрод, сепаратор и положительный электрод наслоены в этом порядке, так что один слой 13 активного материала отрицательного электрода и соседний слой 15 активного материала положительного электрода уложены обращенными друг к другу через сепаратор 17. Следует отметить, что сепаратор 17 имеет введенный в него неводный электролит (например, жидкий электролит).

[0021] Таким образом, смежные отрицательный электрод, сепаратор и положительный электрод составляют слой 19 аккумулятора. Таким образом, ввиду наслаивания множества слоев 19 аккумулятора можно сказать, что литий-ионная аккумуляторная батарея 10 по этому варианту имеет такую конструкцию, что устанавливается параллельное электрическое соединение. Каждый из самых наружных токоотводов отрицательных электродов, размещенных на самых наружных слоях энергогенерирующего элемента 21, имеет слой 13 активного материала отрицательного электрода только на одной поверхности. Если желательно размещать на самых наружных слоях энергогенерирующего элемента 21 самые наружные токоотводы положительных электродов, меняя расположение отрицательного и положительного электродов на обратное относительно показанной на Фиг. 1 компоновки, может быть предусмотрена применимая модификация, в которой только одна из поверхностей каждого из самых наружных токоотводов положительных электродов имеет размещенный на нем слой активного материала положительного электрода. Конечно, в случае, где, как показано на Фиг. 1, на самых наружных слоях энергогенерирующего элемента 21 размещены отрицательные электроды, обе поверхности каждого из самых наружных токоотводов отрицательных электродов могут быть покрыты слоем активного материала отрицательного электрода. Однако в этом случае слои активного материала отрицательного электрода, расположенные на самых наружных слоях энергогенерирующего элемента, оказываются нефункционирующими.

[0022] К токоотводам 11 отрицательных электродов и токоотводам 12 положительных электродов соответственно прикреплены контактная пластина 25 токоотводов отрицательных электродов и контактная пластина 27 токоотводов положительных электродов, которые подведены к соответствующим электродам (а именно, положительному электроду и отрицательному электроду). Каждая из этих контактных пластин 25 и 27 выведена наружу из многослойного листа 29 после того, как она плотно зажата между концевыми участками многослойного листа 29. Если желательно, контактная пластина 25 токоотводов отрицательных электродов и контактная пластина 27 токоотводов положительных электродов могут быть соединены через выводы (не показаны) отрицательного и положительного электродов с токоотводами 11 отрицательных электродов и токоотводами 12 положительных электродов ультразвуковой сваркой, контактной сваркой или тому подобным.

[Отношение поверхностных шероховатостей]

[0023] Литий-ионная аккумуляторная батарея 10 по этому варианту характеризуется тем, что отношение поверхностных шероховатостей RA (=Rzjis(2)/Rzjis(1)), которое определяется как значение отношения поверхностной шероховатости (Rzjis(2)) одной поверхности сепаратора 17, которая контактирует со слоем 13 активного материала отрицательного электрода, к поверхностной шероховатости (Rzjis(1)) одной поверхности слоя 13 активного материала отрицательного электрода, которая контактирует с сепаратором 17, составляет от 0,15 до 0,85.

[0024] Теперь следует отметить, что поверхностная шероховатость (Rzjis) представляет собой параметр, называемый «средней шероховатостью по десяти точкам», и измеряется методом, который будет разъяснен в описанном здесь далее варианте воплощения. В качестве RA применимы значения в вышеупомянутом диапазоне. Значение RA предпочтительно равно или меньше чем 0,6, более предпочтительно, равно или меньше чем 0,5, предпочтительнее, равно или меньше чем 0,4, еще более предпочтительно, равно или меньше чем 0,3, а наиболее предпочтительно, равно или меньше чем 0,25. Хотя нижний предел значения RA особо не ограничен, значение, равное или большее чем 0,2, применимо в плане возможности реализации.

[0025] Как описано здесь выше, когда значение RA находится в пределах диапазона от 0,15 до 0,85, динамический коэффициент трения, устанавливающийся между слоем активного материала отрицательного электрода и сепаратором, доведен до относительно высокого значения, как будет подтверждено в разделе упомянутого позже варианта воплощения. В результате этого на стадии наслаивания во время, когда изготавливают аккумуляторную батарею с неводным электролитом, может быть эффективно подавлено возникновение несоосности наслоения во время, когда наслаивают друг на друга слой активного материала отрицательного электрода и сепаратор.

[0026] В одном предпочтительном варианте воплощения настоящего изобретения, в дополнение к вышеупомянутому RA, также регулируют отношение поверхностных шероховатостей между слоем активного материала положительного электрода и сепаратором. Более конкретно, в аккумуляторной батарее с неводным электролитом по настоящему изобретению отношение поверхностных шероховатостей RB (= Rzjis(4)/Rzjis(3)), которое определяется как значение отношения поверхностной шероховатости (Rzjis(4)) одной поверхности сепаратора 17, которая контактирует со слоем 15 активного материала положительного электрода, к поверхностной шероховатости (Rzjis(3)) одной поверхности слоя 15 активного материала положительного электрода, которая контактирует с сепаратором 17, составляет от 0,15 до 1,5.

[0027] Когда значение RB находится в пределах вышеупомянутого диапазона, динамический коэффициент трения, устанавливающийся между слоем активного материала отрицательного электрода и сепаратором, и динамический коэффициент трения, устанавливающийся между слоем активного материала положительного электрода и сепаратором, имеют взаимно близкие значения, так что реализуется конструкция, в которой обеспечивается сходная скользкость между положительным и отрицательным электродами, как будет подтверждено в разделе упомянутого позже варианта воплощения. Как правило, на стадии наслаивания во время, когда изготавливают аккумуляторную батарею с неводным электролитом, абсолютное значение скользкости (а именно, динамического коэффициента трения) между слоем активного материала и сепаратором является важным для рассмотрения фактором. Однако в таких параметрах, как динамический коэффициент трения, предпочтительно, чтобы был установлен баланс между положительным и отрицательным электродами в плане производительности. Хотя возможно значение RB в вышеупомянутом диапазоне, предпочтительно, чтобы значение было равным или большим чем 0,5, более предпочтительно, значение составляет от 0,5 до 1,25, более предпочтительно, значение составляет от 0,5 до 0,8, а гораздо более предпочтительно, значение составляет от 0,5 до 0,6. В другом предпочтительном варианте воплощения значение RB является более высоким чем значение RА. Когда батарея по изобретению имеет вышеупомянутые конструкции, эффекты изобретения могут проявляться более отчетливо.

[0028] Для регулирования отношения поверхностных шероховатостей (RA, RB) до вышеупомянутого предпочтительного диапазона нет особого ограничения в выборе способа. То есть можно надлежащим образом сослаться на общеизвестные сведения на тот момент, когда подана данная заявка. В качестве одного примера регулирования поверхностной шероховатости поверхности слоя активного материала может быть указан метод, в котором корректируют размер частиц активного материала, содержащегося в слое активного материала. В этом случае, если размер частиц активного материала увеличивается, то может быть повышена поверхностная шероховатость поверхности слоя активного материала. В качестве еще одного примера регулирования поверхностной шероховатости активного материала существует метод, в котором гладкость поверхности слоя активного материала регулируют надлежащим корректированием условий обработки прессованием, которая может быть проведена во время формирования слоя активного материала.

[0029] Хотя в качестве примера способа регулирования поверхностной шероховатости поверхности сепаратора приведен метод, в котором, при применении упомянутого позже сепаратора с нанесенным термостойким изоляционным слоем (смотри Фиг. 2), корректируют удельную площадь поверхности по БЭТ и размер неорганических частиц, содержащихся в этом термостойком изоляционном слое. В этом случае, когда удельная площадь поверхности по БЭТ и размер неорганических частиц, содержащихся в термостойком изоляционном слое, увеличиваются, может быть повышена поверхностная шероховатость поверхности сепаратора. Кроме того, когда в качестве сепаратора используют иные детали (например, полимерную пленку или тому подобные), нежели сепаратор с нанесенным термостойким изоляционным слоем, поверхностную шероховатость поверхности сепаратора можно регулировать применением способа, в котором производят сжатие нажимным валиком при температуре ниже температуры плавления полимера.

[0030] Далее будут описаны компоненты вышеупомянутой литий-ионной аккумуляторной батареи. Однако настоящее изобретение не ограничивается описанным ниже вариантом воплощения.

[Отрицательный электрод (слой активного материала отрицательного электрода)]

[0031] Отрицательный электрод имеет такую конструкцию, что слой 13 активного материала отрицательного электрода сформирован на каждой поверхности токоотвода 11 отрицательного электрода.

[0032] Токоотвод 11 отрицательного электрода представляет собой деталь, которая электрически соединяет слои 13 активного материала отрицательного электрода с наружной деталью, и выполнен из электропроводящего материала. Конкретная конструкция токоотвода особо не ограничена. Подобным образом, применима упомянутая позже конструкция токоотвода 12 положительного электрода.

[0033] Слой 13 активного материала отрицательного электрода содержит активный материал отрицательного электрода и может содержать, если необходимо, электропроводящий материал для повышения его электропроводности и связующее. Слой 13 активного материала отрицательного электрода может содержать электролит.

[0034] Активный материал отрицательного электрода особо не ограничен при условии, что он выполнен из материала, который способен поглощать и высвобождать литий. Примерами активного материала отрицательного электрода являются металлы, такие как Si, Sn и тому подобные, оксиды металлов, такие как TiО, Ti2О3, TiО2, или SiО2, SiО, SnO2 и тому подобные, сложные оксиды лития и переходного металла, такие как Li4/3Ti5/3O4, Li7MnN и тому подобные, сплавы на основе Li-Pb, сплавы на основе Li-Al, Li, а также углеродные материалы, такие как природный графит, искусственный графит, углеродная сажа (технический углерод), активированный уголь, углеродное волокно, коксы, мягкая (газовая) сажа, гиперплотный углерод и тому подобные. Активный материал отрицательного электрода предпочтительно содержит элементы, которые могут быть сплавлены с литием (т.е. образовывать сплавы с ним). При использовании литием (т.е. образовывать сплавы с ним). При использовании элементов, которые могут быть сплавлены с литием, можно получить батарею с высокой емкостью и высокой выходной мощностью, которая имеет высокую плотность энергии по сравнению с традиционной батареей с материалом на основе углерода. Вышеупомянутые активные материалы отрицательного электрода могут быть применены по отдельности или в виде смеси двух или более из этих материалов.

[0035] Примерами элементов, которые могут быть сплавлены с литием, являются Si, Ge, Sn, Pb, Al, In, Zn, H, Ca, Sr, Ba, Ru, Rh, Ir, Pd, Pt, Ag, Au, Cd, Hg, Ga, Tl, C, N, Sb, Вi, O, S, Se, Te и Cl, но в изобретении элементы не ограничиваются этими перечисленными. При обсуждении с позиции возможности получения батареи с превосходной емкостью и плотностью энергии, среди перечисленных элементов предпочтительно содержание по меньшей мере одного или более элементов, выбранных из группы, состоящей из углеродного материала, и/или Si, Ge, Sn, Pb, Al, In и Zn, а особенно предпочтительно содержание углеродного материала, Si или Sn. Эти элементы могут быть применены по отдельности, или же два или более элемента могут быть использованы одновременно.

[0036] Средний размер частиц активного материала отрицательного электрода особо не ограничен. Однако при рассмотрении с позиции повышения емкости реакционной способности и циклической долговечности активного материала отрицательного электрода, средний размер частиц предпочтительно составляет от 1 до 100 мкм, а более предпочтительно от 1 до 20 мкм. В пределах этих диапазонов подавляется повышение внутреннего сопротивления аккумуляторной батареи во время заряда/разряда в условиях высокой выходной мощности, и поэтому может быть получен достаточный электрический ток. Когда активный материал отрицательного электрода состоит из вторичных частиц, то предпочтительно, чтобы средний размер частиц первичных частиц, которые составляют вторичные частицы, был в пределах диапазона от 10 нм до 1 мкм. Однако в изобретении средний размер частиц не обязательно ограничен вышеупомянутым диапазоном. Однако, даже если он зависит от способа получения, активный материал отрицательного электрода не обязательно должен быть материалом, который был сформирован до вторичных частиц конденсацией, агломерацией и тому подобным. Размер частиц активного материала отрицательного электрода и размер первичных частиц принимает модовый диаметр, который измеряют методом дифракции/рассеяния лазерного излучения. Форма активного материала отрицательного электрода различается в зависимости от типа и способа получения материала. Примерами формы являются сферическая форма (порошкообразная форма), пластинчатая форма, игольчатая форма, призматическая форма, зернистая форма и тому подобные. Однако форма не ограничивается именно такими формами. То есть без каких-нибудь проблем применима любая форма. Но предпочтительно следует выбирать из форм, которые наиболее пригодны для усиления характеристик батареи, таких как зарядно-разрядные характеристики и тому подобные.

[0037] Электропроводящий материал содержится с целью улучшения электропроводности слоя активного материала. Электропроводящий материал, используемый в этом варианте воплощения, особо не ограничен. То есть могут быть эффективно применены известные электропроводящие материалы. Примерами таких проводящих материалов являются углеродные сажи, такие как ацетиленовая сажа, печная сажа, канальная сажа, термическая сажа и тому подобные; углеродные волокна, такие как выращенное из паровой фазы углеродное волокно (VGCF) и тому подобные; и такие углеродные материалы, как графит и ему подобные. Когда слой активного материала содержит электропроводящий материал, в слое активного материала эффективно создаются электронные сети и тем самым улучшаются выходные характеристики батареи.

(Связующее)

[0038] Примеры связующего не ограничиваются перечисленными ниже. Однако предпочтительными примерами являются термопластичные полимеры, такие как поливинилиденфторид (PVDF), карбоксиметилцеллюлоза (CMC), политетрафторэтилен (PTFE), поливинилацетат, акриловая смола (например, LSR и тому подобные) и им подобные; термореактивные смолы, такие как полиимид, эпоксидная смола, полиуретановая смола, карбамидная смола и тому подобные; и материалы на основе каучуков, такие как бутадиен-стирольный каучук (SBR) и тому подобные.

[0039] Конкретное значение поверхностной шероховатости (Rzjis(1)) слоя 13 активного материала отрицательного электрода, который контактирует с сепаратором 17, особо не ограничено. То есть поверхностная шероховатость может быть надлежащим образом отрегулирована настолько, что она удовлетворяет вышеупомянутым требованиям. Однако предпочтительно Rzjis(1) составляет от 3,0 до 10,0 мкм, а более предпочтительно - от 3,0 до 6,0 мкм.

[Положительный электрод (слой активного материала положительного электрода)]

[0040] Положительный электрод имеет такую конструкцию, что слой 15 активного материала положительного электрода сформирован на каждой поверхности токоотвода 12 положительного электрода.

[0041] Токоотвод 12 положительного электрода представляет собой деталь, которая электрически соединяет слои 15 активного материала положительного электрода с наружной деталью и изготовлена из электропроводящего материала. Конкретная конструкция токоотвода особо не ограничена. Материал токоотвода особо не ограничен при условии, что этот материал обладает электропроводностью. То есть могут быть применены известные проводящие материалы, которые использовались в общепринятых литий-ионных аккумуляторных батареях. В качестве материала токоотвода могут быть применены металлы и электропроводные полимеры. Более конкретно, примерами материала являются железо, хром, никель, марганец, титан, молибден, ванадий, ниобий, медь, серебро, платина, нержавеющая сталь, углерод и тому подобные. Эти материалы могут быть использованы по отдельности или в виде сплава или комплекса. Следует отметить, что в качестве одного примера токоотводов может быть использована структура с таким строением, при котором электропроводящий наполнитель диспергирован в материале основы, выполненном из непроводящего полимера. Толщина токоотвода особо не ограничена, но, как правило, его толщина составляет от 1 до 100 мкм. Размер токоотвода определяется в соответствии с предполагаемым применением (назначением) литий-ионной аккумуляторной батареи.

[0042] Слой 15 активного материала положительного электрода содержит активный материал положительного электрода и может содержать, при необходимости, электропроводящий материал для повышения его электропроводности и связующее. Слой 15 активного материала положительного электрода может содержать электролит.

[0043] Активный материал положительного электрода особо не ограничен при условии, что он выполнен из материала, который способен поглощать и высвобождать литий. Могут быть применены активные материалы положительного электрода, обычно используемые в литий-ионной аккумуляторной батарее. Более конкретно, предпочтительными являются сложные оксиды лития-переходного металла, и примерами их являются сложные оксиды на основе Li-Mn, такие как LiMn2О4 и тому подобные, сложные оксиды на основе Li-Ni, такие как LiNiO2 и тому подобные, и сложные оксиды на основе Li-Ni-Mn, такие как LiNi0,5Mn0,5О2 и тому подобные. В некоторых случаях могут быть применимыми совместно два или более из вышеупомянутых примеров активного материала положительного электрода.

[0044] Средний размер частиц активного материала положительного электрода особо не ограничен. Однако при рассмотрении с позиции повышения емкости, реакционной способности и циклической долговечности активного материала положительного электрода средний размер частиц предпочтительно составляет от 1 до 100 мкм, а более предпочтительно от 1 до 20 мкм. В пределах этих диапазонов подавляется повышение внутреннего сопротивления аккумуляторной батареи во время заряда/разряда в условиях высокой выходной мощности и поэтому может быть получен достаточный электрический ток. Когда активный материал положительного электрода состоит из вторичных частиц, то предпочтительно, чтобы средний размер частиц первичных частиц, которые составляют вторичные частицы, был в пределах диапазона от 10 нм до 1 мкм. Однако в изобретении средний размер частиц не обязательно ограничен вышеупомянутым диапазоном. Однако, даже если он зависит от способа получения, активный материал положительного электрода не обязательно должен быть материалом, который был сформирован до вторичных частиц конденсацией, агломерацией и тому подобным. Размер частиц активного материала положительного электрода и размер первичных частиц принимает модовый диаметр, который измеряют методом дифракции/рассеяния лазерного излучения. Форма активного материала положительного электрода различается в зависимости от типа и способа получения этого материала. Примерами формы являются сферическая форма (порошкообразная форма), пластинчатая форма, игольчатая форма, призматическая форма, зернистая форма и тому подобные. Однако форма не ограничивается именно такими формами. То есть без каких-нибудь проблем применима любая форма. Но предпочтительно следует выбирать из форм, которые наиболее пригодны для усиления характеристик батареи, таких как зарядно-разрядные характеристики и тому подобные.

[0045] Поскольку примеры электропроводящего материала и связующего, которые могут содержаться в слое 15 активного материала положительного электрода, являются такими же, как и поясненные в разделе о слое 13 активного материала отрицательного электрода, подробное разъяснение их будет опущено.

[0046] Конкретное значение поверхностной шероховатости (Rzjis(3)) слоя 15 активного материала положительного электрода, который контактирует с сепаратором 17, особо не ограничено. То есть поверхностная шероховатость может быть надлежащим образом отрегулирована в такой мере, чтобы она удовлетворяла вышеупомянутым требованиям. Однако предпочтительно Rzjis(3) составляет от 1,5 до 3,5 мкм, а более предпочтительно от 2,0 до 3,0 мкм.

[Сепаратор]

[0047] Сепаратор 17 действует как перегородка для пространственного разделения (прокладка), которая предусмотрена между слоем 13 активного материала отрицательного электрода и слоем 15 активного материала положительного электрода. В дополнение к такой функции, сепаратор может действовать как средство, которое удерживает в себе неводный электролит или среду, через которую ион лития движется между положительным и отрицательным электродами во время заряда/разряда.

[0048] Как было упомянуто здесь выше, сепаратор 17 удерживает в себе неводный электролит. Конкретный вид неводного электролита, удерживаемого в сепараторе 17, особо не ограничен. То есть в качестве неводного электролита может быть использован жидкий электролит и полимерный гелевый электролит.

[0049] Жидкий электролит получают растворением соли лития в органическом растворителе. Примерами органических растворителей являются диметилкарбонат (DMC), диэтилкарбонат (DEC), дипропилкарбонат (DPC), этилметилкарбонат (EMC), метилпропионат (MP), метилацетат (MA), метилформиат (MF), 4-метилдиоксолан (4MeDOL), диоксолан (DOL), 2-метилтетрагидрофуран (2MeTHF), тетрагидрофуран (THF), диметоксиэтан (DME), этиленкарбонат (EC), пропиленкарбонат (PC), бутиленкарбонат (BC), γ-бутиролактон (GBL) и тому подобные. Эти растворители могут быть использованы по отдельности или в виде смеси двух или более из таких растворителей.

[0050] Тип соли лития особо не ограничен. Однако примерами соли лития являются соли с анионом неорганической кислоты, такие как LiPF6, LiBF4, LiClO4, LiAsF6, LiTaF6, LiSbF6, LiAlCl4, Li2B10Cl10, LiI, LiBr, LiCl, LiAlCl, LiHF2, LiSCN и тому подобные, и соли с анионом органической кислоты, такие как LiCF3SO3, Li(CF3SO2)2N, LiBOB (бис(оксалато)борат лития), LiBETI (бис(перфторэтилсульфонил)имид лития), который также представлен формулой Li(C2F6SO2)2N, и тому подобные. Эти соли лития могут быть использованы по отдельности или в виде смеси двух или более из таких солей лития.

[0051] Вместе с тем гелевый электролит получают заливкой вышеупомянутого жидкого электролита в матричный полимер, который обладает проводимостью по ионам лития. Примерами матричного полимера с проводимостью по ионам лития являются полимеры (PEO), которые имеют полиэтиленоксид в основной или боковой цепи, полимеры (PPO), которые имеют полипропиленоксид в основной или боковой цепи, полиэтиленгликоль (PEG), полиакрилонитрил (PAN), сложный эфир полиметакриловой кислоты, поливинилиденфторид (PVdF), сополимер поливинилиденфторида-гексафторпропилена (PVdF-HFP), полиакрилонитрил (PAN), полиметилакрилат (PMA), полиметилметакрилат (PMMA) и тому подобные. В дополнение к вышеупомянутым полимерам, может быть использована смесь полимеров, модифицированный полимер, производное, статистический сополимер, чередующийся сополимер, привитый сополимер, блок-сополимер и тому подобные. Среди них предпочтительно применение PEO, PPO, сополимера PEO-PPO, PVdF или PVdF-HFP. Соли лития хорошо растворяются в таких матричных полимерах. Матричные полимеры гелевого полимерного электролита могут проявлять превосходную механическую прочность при наличии сшитой структуры. Для придания матричным полимерам такой сшитой структуры необходимо только, чтобы с помощью подходящего инициатора полимеризации полимеризующийся полимер (например, PEO и PPO), приготовленный для получения полимерного электролита, подвергался полимеризационной обработке, такой как термическая полимеризация, полимеризация под действием ультрафиолетового излучения, радиационная полимеризация, полимеризация под действием электронного пучка или тому подобные. Вышеупомянутый неводный электролит может содержаться в слое активного материала электродов.

[0052] Наряду с этим, конкретной деталью, используемой для формирования сепаратора 17, является тонкопористая мембрана, выполненная, например, из полиолефина, такого как полиэтилен, полипропилен или тому подобные, углеводорода, такого как сополимер поливинилиденфторида-гексафторпропилена (PVdF-HFP) или тому подобные, или стекловолокна.

[0053] Согласно исследованию автора настоящего изобретения было выявлено, что несоосность наслоения, возникающая на поверхности раздела между слоем активного материала отрицательного электрода и сепаратором на стадии наслаивания во время изготовления аккумуляторной батареи с неводным электролитом, заметна, когда используют на практике сепаратор с термостойким изоляционным слоем (который далее для простоты разъяснения будет называться «сепаратором с нанесенным термостойким изоляционным слоем»), раскрытый в вышеупомянутом патентном документе 1, и было обнаружено, что такая несоосность наслоения, которая происходила при применении на практике сепаратора с нанесенным термостойким изоляционным слоем, эффективно подавляется в том случае, когда на практике используется конструкция согласно настоящему изобретению. Соответственно, в одном предпочтительном варианте воплощения настоящего изобретения в качестве сепаратора 17, который составляет часть аккумуляторной батареи с неводным электролитом, применяют так называемый сепаратор с нанесенным термостойким изоляционным слоем. В дальнейшем будет описан предпочтительный вариант воплощения в случае, где сепаратор 17 представляет собой сепаратор с нанесенным термостойким изоляционным слоем.

[0054] На Фиг. 2 показан схематически проиллюстрированный вид в разрезе сепаратора с нанесенным термостойким изоляционным слоем, который применяют в этом варианте воплощения. Сепаратор 1 с нанесенным термостойким изоляционным слоем, показанный на Фиг. 2, включает пористый основной слой 3, на обеих поверхностях которого сформированы термостойкие изоляционные слои (5а, 5b). Пористый основной слой 3 представляет собой тонкопористую мембрану, выполненную, например, из полиэтилена. Каждый термостойкий изоляционный слой (5а, 5b) имеет такое строение, при котором частицы оксида алюминия (Al2О3) соединены или связаны посредством связующего, например, такого как карбоксиметилцеллюлоза (CMC). Поскольку каждый термостойкий изоляционный слой (5а, 5b) имеет пористую структуру вследствие наличия пустот или зазоров, образованных связанными частицами оксида алюминия, сепаратор 1 с такими термостойкими изоляционными слоями имеет в целом пористое строение. Соответственно, сепаратор 1 с термостойкими изоляционными слоями действует как сепаратор, который обладает в целом проводимостью по ионам лития. Далее будут описаны конструктивные элементы сепаратора с нанесенным термостойким изоляционным слоем, показанного на Фиг. 2.

(Пористый основной слой)

[0055] Как видно из Фиг. 2, пористый основной слой 3 служит в качестве элемента-основы во время формирования термостойких изоляционных слоев (5а, 5b). Хотя материал пористого основного слоя 3 особо не ограничен, могут быть применены полимерные материалы, такие как термопластичная смола, термореактивная смола и тому подобные, металлические материалы и целлюлозные материалы. При рассмотрении с позиции необходимости придания сепаратору с нанесенным термостойким изоляционным слоем функции отключения, предпочтительно применение пористого элемента-основы, выполненного из полимерного материала (каковой элемент далее будет называться «смолистым пористым основным слоем»).

[0056] Примерами полимерного материала, который образует смолистый пористый основной слой, являются полиэтилен (PE), полипропилен (PP), сополимер, полученный сополимеризацией этилена и пропилена (этилен-пропиленовый сополимер), сополимер, полученный сополимеризацией этилена или пропилена с иным мономером, нежели этилен и пропилен, полистирол (PS), поливинилацетат (PVAc), полиэтилентерефталат (PET), поливинилиденфторид (PFDV), политетрафторэтилен (PTFE), полисульфон (PSF), простой полиэфирсульфон (PES), простой полиэфирэфиркетон (PEEK), полиимид (PI), полиамидимид (PAI), фенольная смола (PF), эпоксидная смола (EP), меламиновая смола (MF), карбамидная смола (UF), алкидная смола, полиуретан (PUR) и тому подобные. Эти смолы могут быть использованы по отдельности или в виде смеси двух или более из таких смол.

[0057] Для придания сепаратору с нанесенным термостойким изоляционным слоем функции отключения в температурном диапазоне от 120 до 200°С, предпочтительно, чтобы полимерный материал для формирования смолистого пористого основного слоя содержал смолу, температура плавления которой составляет от 120 до 200°С. Более конкретно, предпочтительным является применение смолистого пористого основного слоя, который содержит полиэтилен (PE), полипропилен (PP), сополимер, полученный сополимеризацией этилена и пропилена (этилен-пропиленовый сополимер), сополимер, полученный сополимеризацией этилена или пропилена с иным мономером, нежели этилен и пропилен, или тому подобные. Когда полимерный материал для формирования смолистого пористого основного слоя содержит смолу, температура плавления которой составляет от 120 до 200°С, вместе с нею может быть использована термопластичная смола или термореактивная смола, температура плавления которой превышает 200°С. В этом случае отношение количества смолы, температура плавления которой составляет от 120 до 200°С, относительно всего количества смолистого пористого основного слоя, предпочтительно является равным или бульшим чем 50 вес.%, более предпочтительно - равным или большим чем 70 вес.%, еще более предпочтительно - равным или бульшим чем 90 вес.%, особенно предпочтительно - равным или бульшим чем 95 вес.%, наиболее предпочтительно - 100 вес.%.

[0058] Кроме того, в качестве смолистого пористого основного слоя может быть использован ламинированный лист, полученный наслаиванием двух или более вышеупомянутых полимерных материалов один на другой. Один пример представляет собой смолистый пористый основной слой, который имеет трехслойную структуру из PP/PE/PP. Поскольку температура плавления PE составляет 130°С, смолистый пористый основной слой с трехслойной структурой может проявлять функцию отключения, когда температура батареи достигает 130°С. Даже если температура батареи должна повышаться и далее, короткое замыкание по всей поверхности может быть подавлено вследствие того, что температура плавления PP составляет 170°С, и тем самым сепаратор имеет повышенную надежность.

[0059] Форма смолистого пористого основного слоя особо не ограничена, и применимы тканое полотно, нетканое полотно, тонкопористая мембрана и тому подобные. Среди них предпочтительна тонкопористая мембрана, если рассматривать с позиции необходимости получения высокой проводимости по ионам лития. Кроме того, пористость смолистого пористого основного слоя предпочтительно составляет от 40 до 85%, более предпочтительно от 50 до 70%, еще более предпочтительно от 55 до 60%. Регулированием пористости в вышеупомянутых диапазонах могут быть получены достаточные проводимость по ионам лития и прочность.

[0060] Толщина смолистого пористого основного слоя особо не ограничена. Однако предпочтительно его толщина составляет от 1 до 200 мкм, более предпочтительно от 5 до 100 мкм, еще более предпочтительно от 7 до 30 мкм, особенно предпочтительно от 10 до 20 мкм. Когда эта толщина равна или больше чем 5 мкм, электролит имеет удовлетворительное свойство удерживания. Между тем, когда его толщина равна и меньше чем 200 мкм, не столь легко происходит чрезмерное повышение сопротивления.

(Термостойкий изоляционный слой)

[0061] Термостойкий изоляционный слой (5а, 5b) размещен на одной поверхности или обеих поверхностях вышеупомянутого пористого основного слоя и выполняет функцию усиления прочности сепаратора. В частности, в случае смолистого пористого основного слоя, у которого основной пористый слой выполнен из полимерного материала, термостойкий изоляционный слой играет роль ослабления внутреннего механического напряжения, которое создавалось бы, когда температура батареи повышается, и играет роль подавления деформирования сепаратора, которое вызывалось бы тепловым сжатием. Термостойкий изоляционный слой содержит неорганические частицы и связующее.

[0062] Неорганические частицы содействуют повышению механической прочности и подавлению эффекта теплового сжатия термостойкого изоляционного слоя. Материалы, используемые в качестве неорганических частиц, особо не ограничены. Примерами таких материалов являются оксиды кремния, алюминия, циркония и титана (SiО2, Al2О3, ZrО2, TiО2), гидроксиды, нитриды и комплексы, образованные из этих материалов. Эти неорганические частицы могут основываться на минеральных ископаемых, таких как бемит, цеолит, апатит, каолин, муллит, шпинель, оливин, слюда и тому подобные, или могут быть искусственно полученными. Кроме того, одна разновидность таких неорганических частиц может быть применена по отдельности, или же могут быть использованы две или более из них совместно. Среди них предпочтительно применение кремнезема (SiО2) или глинозема (Al2О3) при рассмотрении с позиции стоимости, а наиболее предпочтительно применение глинозема (Al2О3).

[0063] Связующее играет роль связывания неорганических частиц друг с другом, а также связывания неорганических частиц и смолистого пористого основного слоя. Благодаря связующему стабильно формируется термостойкий изоляционный слой и предотвращается отделение термостойкого изоляционного слоя от пористого основного слоя.

[0064] Связующие, используемые для термостойкого изоляционного слоя, особо не ограничены. То есть специалисты в этой области техники могут надлежащим образом привлекать обычно применяемые связующие. Примерами связующих являются такие соединения, как карбоксиметилцеллюлоза (CMC), полиакрилонитрил, целлюлоза, сополимер этилена-винилацетата, поливинилхлорид, бутадиен-стирольный каучук (SBR), изопреновый каучук, бутадиеновый каучук, поливинилиденфторид (PVDF), политетрафторэтилен (PTFE), поливинилфторид (PVF), метилакрилат и тому подобные. Среди них предпочтительно применение карбоксиметилцеллюлозы (CMC), метилакрилата или поливинилиденфторида (PVDF). Одна разновидность из таких соединений может быть применена по отдельности, или же могут быть использованы два или более из них совместно.

[0065] Предпочтительно, содержание связующего в термостойком изоляционном слое составляет от 2 до 20 вес.% относительно 100 вес.% термостойкого изоляционного слоя. Когда содержание связующего равно или больше чем 2 вес.%, может быть повышено сопротивление расслаиванию между термостойким изоляционным слоем и пористым основным слоем и может быть улучшена устойчивость сепаратора к вибрации. Между тем, когда содержание связующего равно или меньше чем 20 вес.%, могут быть надлежащим образом сохранены пустоты или зазоры между неорганическими частицами, и тем самым может быть получена достаточная проводимость по ионам лития.

[0066] Толщина каждого термостойкого изоляционного слоя предпочтительно составляет от 1 до 20 мкм, более предпочтительно от 2 до 10 мкм, еще более предпочтительно от 3 до 7 мкм. Когда термостойкий изоляционный слой имеет такую толщину, сепаратору с нанесенным термостойким изоляционным слоем придается достаточная механическую прочность и предотвращаются его чрезмерные объем и вес, и тем самым такая толщина является желательной.

[0067] В случае, когда термостойкий изоляционный слой предусмотрен на обеих поверхностях пористого основного слоя, компоненты этих двух термостойких изоляционных слоев могут быть одинаковыми или различными. Однако по соображениям упрощения производства предпочтительно, чтобы компоненты были одинаковыми.

[0068] Толщина всей конструкции сепаратора с нанесенным термостойким изоляционным слоем особо не ограничена при условии, что эта конструкция обеспечивает достаточную прочность. Однако из соображений существенного сокращения габаритов батареи предпочтительно, чтобы толщина не была слишком большой. Более конкретно, толщина сепаратора с нанесенным термостойким изоляционным слоем предпочтительно составляет от 10 до 50 мкм, более предпочтительно от 15 до 30 мкм.

[0069] Способ получения сепаратора с нанесенным термостойким изоляционным слоем особо не ограничен. То есть сепаратор может быть получен при надлежащем использовании известных технологий и при обращении к ним. Далее будет описан способ получения сепаратора с нанесенным термостойким изоляционным слоем в случае применения смолистого пористого основного слоя в качестве пористого основного слоя.

[0070] В случае получения тонкопористой мембраны из полиолефина в качестве смолистого пористого основного элемента, полиолефин сначала растворяют в таком растворителе, как парафин, жидкий парафин, парафиновое масло, тетралин, этиленгликоль, глицерин, декалин или тому подобные. Затем проводят экструзию его в листообразный объект, удаляют растворитель из изготовленного объекта, а затем объект подвергают одноосному растяжению и двухосному растяжению (одновременно или последовательно) для получения тонкопористой мембраны.

[0071] Далее будет описан способ формирования термостойкого изоляционного слоя на смолистом пористом основном элементе. Сначала неорганические частицы и связующее диспергируют в растворителе для приготовления жидкой дисперсии. Затем жидкую дисперсию наносят на одну поверхность или обе поверхности смолистого пористого основного элемента, и основной элемент с нанесенной жидкой дисперсией высушивают для формирования термостойкого изоляционного слоя.

[0072] В качестве растворителя для жидкой дисперсии могут быть использованы N-метил-2-пирролидон (NMP), диметилформамид, диметилацетамид, метилформамид, циклогексан, гексан, вода или тому подобные. В случае применения поливинилиденфторида (PVDF) в качестве связующего, предпочтительно использовать NMP в качестве растворителя.

[0073] Затем вышеупомянутую жидкую дисперсию наносят в виде покрытия на смолистый пористый основной элемент. Способ нанесения такого покрытия особо не ограничен. Например, могут быть применены методы нанесения с помощью шабера, рифленого валика, трафаретной печати, стержня с намотанной на него нитью, фильерной насадки, клеепромазочной машины, струйной печати, напыления или тому подобные. Регулированием количества жидкой дисперсии, наносимой на смолистый пористый основной элемент, можно контролировать вышеупомянутую долю покрытия в заданном диапазоне. Один пример представляет собой регулирование количества наносимой на смолистый пористый основной элемент жидкой дисперсии таким образом, что удельный вес покрытия на термостойком изоляционном слое составляет примерно от 5 до 20 г/м2.

[0074] Температура в процессе удаления растворителя после нанесения жидкой дисперсии особо не ограничена. То есть температуру надлежащим образом устанавливают в соответствии с применяемым растворителем. Если, например, в качестве растворителя используют воду, то температура предпочтительно составляет от 50 до 70°С. Тогда как если в качестве растворителя применяют NMP, то температура предпочтительно составляет от 70 до 90°С. Если необходимо, растворитель может быть удален высушиванием при пониженном давлении. Кроме того, при необходимости часть растворителя может быть оставлена без удаления всего количества растворителя.

[0075] Выше был подробно разъяснен сепаратор с нанесенным термостойким изоляционным слоем, который представляет собой предпочтительный пример сепаратора 17. Однако техническая суть изобретения не ограничена таким примером. Другими словами, даже если сепаратор имеет иную конструкцию, нежели конструкция сепаратора с нанесенным термостойким изоляционным слоем, сепаратор может проявлять эффекты настоящего изобретения при условии, что сепаратор удовлетворяет необходимым условиям, определенным в формуле изобретения.

[0076] Конкретное значение поверхностной шероховатости (сторона слоя активного материала отрицательного электрода: Rzjis(2), сторона слоя активного материала положительного электрода: Rzjis(4)) поверхности сепаратора 17 особо не ограничено. То есть поверхностная шероховатость может быть надлежащим образом отрегулирована так, чтобы удовлетворять вышеупомянутым техническим условиям. Однако каждое из значений Rzjis(2) и Rzjis(4) предпочтительно составляет от 1,0 до 4,0 мкм, более предпочтительно от 1,0 до 3,0 мкм. Хотя Rzjis(2) и Rzjis(4) могут быть идентичными или различными, предпочтительно, чтобы они были одинаковыми.

[Контактная пластина токоотводов положительных электродов и контактная пластина токоотводов отрицательных электродов]

[0077] Материалы контактных пластин (25, 27) токоотводов особо не ограничены. То есть могут быть применены известные материалы с высокой проводимостью, используемые до сих пор в качестве материалов для контактных пластин токоотводов в литий-ионной аккумуляторной батарее. Предпочтительным материалом для контактных пластин токоотводов является, например, алюминий, медь, титан, никель, нержавеющая сталь (SUS), сплав этих металлов или тому подобные. По соображениям снижения веса, коррозионной стойкости и высокой проводимости более предпочтительным материалом является алюминий и/или медь, а наиболее предпочтительным материалом - алюминий. Для контактной пластины 25 токоотводов положительных электродов и контактной пластины 27 токоотводов отрицательных электродов могут быть применены одинаковые или различные материалы.

[Вывод положительного электрода и вывод отрицательного электрода]

[0078] Хотя это не показано на чертежах, каждый электродный токоотвод 11 и каждая из контактных пластин (25, 27) токоотводов могут быть электрически подсоединены через вывод положительного электрода или вывод отрицательного электрода. Для материалов выводов положительного и отрицательного электродов могут быть применены материалы, обычно используемые в известной литий-ионной аккумуляторной батарее. Участки выводов, которые выведены наружу из кожуха, предпочтительно покрыты термостойкими изоляционными и термоусадочными трубками с тем, чтобы предотвратить короткое замыкание с каким-либо периферийным устройством и проводкой. Действительно, такое короткое замыкание оказывает вредное влияние на изделия (например, детали автомобиля, в частности, электронные устройства).

[Кожух]

[0079] Как видно на Фиг. 1, в качестве кожуха может быть использован многослойный лист 29. Многослойный лист имеет трехслойную структуру, включающую, например, полипропиленовую пленку, алюминиевую фольгу и найлоновую пленку, которые наслоены или уложены друг на друга в этом порядке. В некоторых случаях в качестве кожуха может быть применен известный металлический контейнер в виде банки.

ВАРИАНТЫ ВОПЛОЩЕНИЯ ИЗОБРЕТЕНИЯ

[0080] Далее будут более конкретно описаны варианты воплощения настоящего изобретения. Однако следует отметить, что техническая суть настоящего изобретения не ограничена нижеследующими вариантами воплощения.

[Различные методы измерения]

[0081] В вариантах воплощения и сравнительных примерах были использованы следующие методы измерения поверхностной шероховатости (Rzjis) поверхности элемента и динамического коэффициента трения элемента.

(Измерение поверхностной шероховатости (Rzjis))

[0082] Поверхностную шероховатость какого-либо элемента (а именно, сепаратора или слоя активного материала) измеряли с использованием лазерного микроскопа. Более конкретно, обследовали поверхность детали с размером 128 мкм × 100 мкм и измеряли поверхностную шероховатость (Rzjis) в диапазоне 128 мкм от линии профиля поперечного сечения в произвольной точке.

(Измерение динамического коэффициента трения)

[0083] Следуя методу измерения коэффициента трения, регламентированному в Японском промышленном стандарте JIS № K7125, электрод (положительный электрод или отрицательный электрод) укладывали на сепаратор, и к электроду прижимали ползун (200 г). Затем прибором для испытания прочности на растяжение измеряли смещающую нагрузку в то время, когда один конец электрода тянули со скоростью 100 мм/мин. Среднее (а именно, среднее значение нагрузки) нагрузок, проявляющихся в положениях 20-100 мм от положения начала измерения, принимали за усилие динамического трения, и усилие динамического трения делили на нормальную составляющую силы ползуна для расчета динамического коэффициента трения.

[Первый вариант воплощения]

(Получение отрицательного электрода)

[0084] 96,5 вес.% искусственного графита (средний размер частиц: 15 мкм) в качестве активного материала отрицательного электрода и 3,5 вес.% поливинилиденфторида в качестве связующего диспергировали в N-метил-2-пирролидоне (NMP) с получением суспензии.

[0085] С помощью фильерного устройства для нанесения покрытия покрывали суспензией одну поверхность медной фольги толщиной 10 мкм и после высушивания при 120°С в течение 3 минут покрытую суспензией медную фольгу формовали прессованием с помощью валкового пресса. При этом процессе количество нанесенной суспензии и условия прессования корректировали так, что нанесенное количество твердого содержимого (активного материала и связующего) в отрицательном электроде составляло 106 г/м2, а объемная плотность слоя активного материала составляла 1,35 г/см3.

[0086] Поверхностная шероховатость (Rzjis(1)) поверхности слоя активного материала отрицательного электрода в отрицательном электроде, полученном вышеупомянутым путем, составляла 5,91 мкм.

(Получение положительного электрода)

[0087] 92,2 вес.% сложного оксида лития-кобальта (LiCoO2) в качестве активного материала положительного электрода, 4,6 вес.% ацетиленовой сажи в качестве электропроводящего материала и 3,2 вес.% поливинилиденфторида в качестве связующего диспергировали в N-метил-2-пирролидоне (NMP) с получением суспензии.

[0088] С помощью фильерного устройства для нанесения покрытия покрывали суспензией одну поверхность алюминиевой фольги толщиной 20 мкм, и после высушивания при 130°С в течение 3 минут покрытую суспензией фольгу формовали прессованием с помощью валкового пресса. При этом процессе количество нанесенной суспензии и условия прессования корректировали так, что нанесенное количество твердого содержимого (активного материала, электропроводящего материала и связующего) в положительном электроде составляло 250 г/м2, а объемная плотность слоя активного материала составляла 3,00 г/см3.

[0089] Поверхностная шероховатость (Rzjis(3)) поверхности слоя активного материала положительного электрода в положительном электроде, полученном вышеупомянутым путем, составляла 2,46 мкм.

(Приготовление неводного электролита)

[0090] В смешанном растворителе «этиленкарбонат:этилметилкарбонат = 1:2 (объемное отношение)» растворили LiPF6 в качестве растворенного вещества в количестве, которое дает концентрацию 1,0 моль/литр. Этим способом получили неводный электролит.

(Изготовление сепаратора)

[0091] Изготовили сепаратор с нанесенным термостойким изоляционным слоем, который включает пористую мембрану из полиолефиновой смолы (толщина: 30 мкм), полученную в результате осуществления двухосного растяжения, и термостойкие изоляционные слои (толщина каждого слоя: 5 мкм), соответственно размещенные на обеих поверхностях пористой мембраны. Более конкретно, сначала 95 вес.% частиц глинозема (удельная площадь поверхности по БЭТ: 5 м2/г, средний размер частиц: 0,48 мкм) в качестве неорганических частиц и 5 вес.% полиэтилена в качестве связующего диспергировали в воде с получением суспензии. Затем с помощью устройства для нанесения покрытий рифленым валиком нанесли суспензию на пористую мембрану из полиолефиновой смолы (толщина: 16 мкм) и затем покрытую суспензией пористую мембрану высушили при 60єС для удаления воды. Этим способом получили сепаратор с нанесенным термостойким изоляционным слоем.

[0092] Поверхностная шероховатость поверхности сепаратора, полученного вышеупомянутым путем, составляла 1,38 мкм на обеих поверхностях (Rzjis(2) и Rzjis(4)). То есть отношение (RA) поверхностных шероховатостей между поверхностью сепаратора и поверхностью слоя активного материала отрицательного электрода было представлено как RA=Rzjis(2)/Rzjis(1)=1,38/5,91=0,23, а отношение (RВ) поверхностных шероховатостей между поверхностью сепаратора и поверхностью слоя активного материала положительного электрода было представлено как RВ=Rzjis(4)/Rzjis(3)=1,38/2,46=0,56. И динамический коэффициент трения между поверхностью сепаратора и поверхностью слоя активного материала отрицательного электрода составлял 0,27, а динамический коэффициент трения между поверхностью сепаратора и поверхностью слоя активного материала положительного электрода составлял 0,35.

[Второй вариант воплощения]

[0093] Для получения сепаратора с нанесенным термостойким изоляционным слоем в этом втором варианте воплощения провели по существу такой же производственный процесс, как в вышеупомянутом первом варианте воплощения, за исключением того, что для получения термостойких изоляционных слоев в качестве неорганических частиц использовали частицы глинозема, удельная площадь поверхности по БЭТ которого составляла 15 м2/г и средний размер частиц которого составлял 0,55 мкм.

[0094] Поверхностная шероховатость поверхности сепаратора, полученного вышеупомянутым путем, составляла 1,48 мкм на обеих поверхностях (Rzjis(2) и Rzjis(4)). То есть отношение (RA) поверхностных шероховатостей между поверхностью сепаратора и поверхностью слоя активного материала отрицательного электрода было представлено как RA=Rzjis(2)/Rzjis(1)=1,48/5,91=0,25, а отношение (RВ) поверхностных шероховатостей между поверхностью сепаратора и поверхностью слоя активного материала положительного электрода было представлено как RВ=Rzjis(4)/Rzjis(3)=1,48/2,46=0,60. И динамический коэффициент трения между поверхностью сепаратора и поверхностью слоя активного материала отрицательного электрода составлял 0,23, а динамический коэффициент трения между поверхностью сепаратора и поверхностью слоя активного материала положительного электрода составлял 0,35.

[Третий вариант воплощения]

[0095] Для получения сепаратора с нанесенным термостойким изоляционным слоем в этом третьем варианте воплощения провели по существу такой же производственный процесс, как в вышеупомянутом первом варианте воплощения, за исключением того, что для получения термостойких изоляционных слоев в качестве неорганических частиц использовали частицы глинозема, удельная площадь поверхности по БЭТ которого составляла 52 м2/г и средний размер частиц которого составлял 2,8 мкм.

[0096] Поверхностная шероховатость поверхности сепаратора, полученного вышеупомянутым путем, составляла 2,97 мкм на обеих поверхностях (Rzjis(2) и Rzjis(4)). То есть отношение (RA) поверхностных шероховатостей между поверхностью сепаратора и поверхностью слоя активного материала отрицательного электрода было представлено как RA=Rzjis(2)/Rzjis(1)=2,97/5,91=0,50, а отношение (RВ) поверхностных шероховатостей между поверхностью сепаратора и поверхностью слоя активного материала положительного электрода было представлено как RВ=Rzjis(4)/Rzjis(3)=2,97/2,46=1,21. И динамический коэффициент трения между поверхностью сепаратора и поверхностью слоя активного материала отрицательного электрода составлял 0,22, а динамический коэффициент трения между поверхностью сепаратора и поверхностью слоя активного материала положительного электрода составлял 0,44.

[Сравнительный пример]

[0097] Для получения этого сравнительного примера провели по существу такой же производственный процесс, как в вышеупомянутом третьем варианте воплощения, за исключением того, что в качестве активного материала отрицательного электрода, содержащегося в слое активного материала отрицательного электрода, использовали материал, средний размер частиц которого составляет 12 мкм.

[0098] Поверхностная шероховатость (Rzjis(1)) поверхности слоя активного материала отрицательного электрода в отрицательном электроде, полученном вышеупомянутым путем, составляла 3,34 мкм. То есть отношение (RA) поверхностных шероховатостей между поверхностью сепаратора и поверхностью слоя активного материала отрицательного электрода было представлено как RA=Rzjis(2)/Rzjis(1)=2,97/3,34=0,89, а отношение (RВ) поверхностных шероховатостей между поверхностью сепаратора и поверхностью слоя активного материала положительного электрода было представлено как RВ=Rzjis(4)/Rzjis(3)=2,97/2,46=1,21. И динамический коэффициент трения между поверхностью сепаратора и поверхностью слоя активного материала отрицательного электрода составлял 0,19, а динамический коэффициент трения между поверхностью сепаратора и поверхностью слоя активного материала положительного электрода составлял 0,47.

[0099]

Rzjis(4)

коэффициент трения

[0100] Как будет понятно из Таблицы 1, когда отношение (RA) поверхностных шероховатостей между слоем активного материала отрицательного электрода и сепаратором находится в пределах заданного диапазона, динамический коэффициент трения между слоем активного материала отрицательного электрода и сепаратором может быть отрегулирован до высокого значения. Таким образом, в соответствии с настоящим изобретением ожидается, что возникновение несоосности наслоения на стадии наслаивания во время изготовления аккумуляторной батареи с неводным электролитом может быть эффективно подавлено.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР, ИМЕЮЩИЙ ТЕПЛОУСТОЙЧИВЫЕ ИЗОЛЯЦИОННЫЕ СЛОИ | 2012 |

|

RU2562970C2 |

| ТОКООТВОД ДЛЯ БИПОЛЯРНОЙ ЛИТИЙ-ИОННОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2012 |

|

RU2566741C2 |

| ПОЛОЖИТЕЛЬНЫЙ ЭЛЕКТРОД, АККУМУЛЯТОРНАЯ БАТАРЕЯ С НЕВОДНЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА | 2019 |

|

RU2697269C1 |

| КОМПОЗИЦИЯ НЕВОДНОГО ЭЛЕКТРОЛИТА И АККУМУЛЯТОРНАЯ БАТАРЕЯ С НЕВОДНЫМ ЭЛЕКТРОЛИТОМ | 2011 |

|

RU2538592C2 |

| УДЕРЖИВАТЕЛЬ ЭЛЕКТРОЛИТА ДЛЯ ЛИТИЕВОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ И ЛИТИЕВАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2012 |

|

RU2593596C2 |

| ОТРИЦАТЕЛЬНЫЙ ЭЛЕКТРОД ДЛЯ АККУМУЛЯТОРНОЙ БАТАРЕИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2531558C2 |

| ГЕРМЕТИЧНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2017 |

|

RU2660491C1 |

| АКТИВНЫЙ МАТЕРИАЛ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ДЛЯ ЛИТИЙ-ИОННОЙ ВТОРИЧНОЙ БАТАРЕИ | 2012 |

|

RU2540072C1 |

| АККУМУЛЯТОРНАЯ БАТАРЕЯ | 1993 |

|

RU2107360C1 |

| АКТИВНЫЙ МАТЕРИАЛ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРИЧЕСКОГО УСТРОЙСТВА, ПОЛОЖИТЕЛЬНЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРИЧЕСКОГО УСТРОЙСТВА И ЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО | 2012 |

|

RU2556239C1 |

Аккумуляторная батарея с неводным электролитом по изобретению имеет энергогенерирующий элемент (21) со слоем (19) аккумулятора, который включает в себя положительный электрод, включающий слой (15) активного материала положительного электрода, сформированный на поверхности токоотвода (12) положительного электрода, отрицательный электрод, включающий слой (13) активного материала отрицательного электрода, сформированный на поверхности токоотвода (11) отрицательного электрода, и сепаратор (1), размещенный между положительным электродом и отрицательным электродом и содержащий неводный электролит. Значение RA (=Rzjis(2)/Rzjis(1)) отношения между поверхностной шероховатостью (Rzjis(1)) поверхности слоя активного материала отрицательного электрода на стороне в контакте с сепаратором и поверхностной шероховатостью (Rzjis(2)) поверхности сепаратора на стороне в контакте со слоем активного материала отрицательного электрода составляет от 0,15 до 0,85. Получается высокий динамический коэффициент трения, и тем самым может быть предотвращено возникновение несоосности наслоения на стадии наслаивания во время изготовления аккумуляторной батареи с неводным электролитом, что является техническим результатом изобретения. 4 з.п. ф-лы., 2 ил., 1 табл.

1. Аккумуляторная батарея с неводным электролитом, имеющая энергогенерирующий элемент со слоем аккумулятора, который включает в себя:

положительный электрод, включающий слой активного материала положительного электрода, сформированный на поверхности токоотвода положительного электрода;

отрицательный электрод, включающий слой активного материала отрицательного электрода, сформированный на поверхности токоотвода отрицательного электрода; и

сепаратор, размещенный между слоем активного материала положительного электрода и слоем активного материала отрицательного электрода таким образом, чтобы контактировать со слоем активного материала отрицательного электрода, причем сепаратор содержит в себе неводный электролит,

при этом значение RA (=Rzjis(2)/Rzjis(1)) отношения между поверхностной шероховатостью (Rzjis(1)) поверхности слоя активного материала отрицательного электрода на стороне в контакте с сепаратором и поверхностной шероховатостью (Rzjis(2)) поверхности сепаратора на стороне в контакте со слоем активного материала отрицательного электрода составляет от 0,15 до 0,85.

2. Аккумуляторная батарея с неводным электролитом по п. 1, в которой сепаратор представляет собой сепаратор с нанесенным термостойким изоляционным слоем, содержащий:

пористый основной слой; и термостойкий изоляционный слой, который сформирован на одной или обеих поверхностях пористого основного слоя и включает неорганические частицы и связующее.

3. Аккумуляторная батарея с неводным электролитом по п. 1 или 2, в которой сепаратор размещен между слоем активного материала положительного электрода и слоем активного материала отрицательного электрода таким образом, чтобы контактировать со слоем активного материала положительного электрода,

при этом значение RВ (=Rzjis(4)/Rzjis(3)) отношения между поверхностной шероховатостью (Rzjis(3)) поверхности слоя активного материала положительного электрода на стороне в контакте с сепаратором и поверхностной шероховатостью (Rzjis(4)) поверхности сепаратора на стороне в контакте со слоем активного материала положительного электрода составляет от 0,15 до 1,5.

4. Аккумуляторная батарея с неводным электролитом по п. 3, в которой значение RВ является большим чем значение RА.

5. Аккумуляторная батарея с неводным электролитом по п. 4, в которой значение RВ является равным или большим чем 0,5.

| ЭЛЕКТРОД ДЛЯ ЛИТИЕВОЙ ВТОРИЧНОЙ БАТАРЕИ, ЛИТИЕВАЯ ВТОРИЧНАЯ БАТАРЕЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2397575C2 |

| СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК Si ТОНКОПЛЕНОЧНОГО АНОДА ДЛЯ ЛИТИЕВОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2004 |

|

RU2327254C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОССТАНОВЛЕННОГО ТАБАКА | 2008 |

|

RU2352188C1 |

| Центробежный насос | 1982 |

|

SU1052718A1 |

| JP 2005246966 A, 15.09.2005 | |||

| JP 2008123954 A, 29.05.2008. | |||

Авторы

Даты

2015-11-27—Публикация

2013-01-29—Подача