Изобретение относится к области металлургии сплавов, в частности, к коррозионно-стойкому сплаву на основе алюминия, способу получения деформированных полуфабрикатов и изделию из него, предназначенных для использования в авиакосмической, судостроительной и автомобильной отраслях промышленности, где важным является вес изделия.

Создание новых материалов пониженной плотности, повышенной прочности с высокими ресурсными характеристиками при возможности изготовления из них широкой номенклатуры полуфабрикатов с применением традиционных и прогрессивных технологических процессов изготовления полуфабрикатов и изделий из них является весьма актуальной задачей.

С этой точки зрения особый интерес представляют собой алюминиевые сплавы с литием и, в частности, сплавы на базе системы Al-Li-Mg, которые не только одни из самых легких сплавов на основе алюминия с повышенной жесткостью, но и обладают сочетанием уникальных свойств. Прежде всего это хорошая коррозионная стойкость, способность свариваться всеми видами сварки при прочности сварных соединений после сварки, равной 0,7-0,8 от основного материала, способность закаливаться на воздухе.

Известные сплавы этой системы имеют недостатки, что препятствует их широкому использованию. Например, сплав 1420 [1] имеет низкий предел текучести. Гарантируемый уровень предела текучести для штамповок сплава 1420 составляет 255 МПа в продольном направлении и 235 МПа в высотном направлении [2]. Известен способ получения, в частности, прессованных полуфабрикатов из сплава 1420 с повышенными механическими свойствами. Для этого первичное прессование слитков требуется проводить при температуре ≅270-290oC и последующее прессование промежуточных заготовок при температуре ≅340-350oC со стабилизацией скорости истечения [3]. Однако прессование крупногабаритных полуфабрикатов при низких температурах трудновыполнимо.

Наиболее близким к предложенному сплаву является известный сплав на основе алюминия, содержащий в мас.%:

магний - 4,0 - 6,0

литий - 1,3 - 2,2

медь - 0,005-0,2

бериллий - 0,0001-0,3

по меньшей мере, один металл, выбранный из группы, включающей цирконий - 0,04-0,12

и скандий - 0,03-0,25

по меньшей мере, один металл, выбранный из группы, включающей кальций и барий - 0,002-0,05

алюминий - остальное

В сплаве допускается наличие примесей, не более в мас.%:

железо - 0,3

кремний - 0,2

натрий - 0,003 [4]

Из сплава можно получать различные полуфабрикаты: прессованные, катаные и кованые. Недостатком известного сплава является пониженная коррозионная стойкость при постоянной нагрузке в высотном направлении. Кроме того, сплав имеет повышенную склонность к наклепу при холодной деформации.

Наиболее близким к предложенному способу получения полуфабрикатов является известный способ, приведенный в патенте [5]. Способ включает приготовление сплава, получение заготовки, в том числе литой гомогенизированной, деформацию при 250-420oC со степенью 15-60%, промежуточный отжиг при 250 - 450oC, окончательную деформацию со степенью 15-60% при 270 - 480oC, термическую обработку на твердый раствор, закалку со скоростью 0,5-3 Vкрит, и старение.

Однако полуфабрикаты, полученные из сплава 1420 по известному способу, имеют невысокую стойкость к коррозионному растрескиванию под напряжением, особенно в высотном направлении. Так, критическое напряжение при постоянной нагрузке в коррозионной среде поковок сплава 1420 в высотном направлении не превышает 10 кгс/мм2.

Из полуфабрикатов известного сплава 1420 изготавливают герметичные сварные отсеки планера самолета, в том числе и топливные баки [6]. В сравнении с обычной конструкцией герметичных отсеков, собранных из полуфабрикатов сплава типа Д16 (2024) на механической клепке с применением герметиков, сварные конструкции с использованием сплава 1420 обеспечили снижение массы до 24%. Известно также применение сплава типа 1420 в качестве материала для колес транспортного средства [7] . Однако в силу пониженной коррозионной стойкости применение изделий из известных сплавов ограничено. В процессе эксплуатационных нагревов изделия из известного сплава проявляют склонность к охрупчиванию, существенно снижаются относительное удлинение и коррозионная стойкость.

Технической задачей изобретения является разработка сплава на основе системы Al-Mg-Li, способа получения полуфабрикатов и изделия из него с целью повышения технологичности при холодной деформации и повышения коррозионной стойкости при сохранении высокого уровня механических свойств.

Для достижения поставленной цели сплав на основе алюминия, содержащий магний, литий, медь, бериллий, по меньшей мере, один металл, выбранный из группы, включающей цирконий и скандий и, по меньшей мере, один металл, выбранный из группы, включающей кальций и барий, дополнительно содержит марганец при следующем соотношении компонентов, мас.%:

магний - 2,0-5,8

литий - 1,3 - 2,3

медь - 0,01 - 0,3

марганец - 0,03 - 0,5

бериллий - 0,0001 - 0,3

по меньшей мере, один металл, выбранный из группы, включающей цирконий и скандий - 0,02 - 0,25

по меньшей мере, один металл, выбранный из группы, включающей кальций, барий - 0,002-0,1

алюминий - остальное,

при этом оптимальное содержание циркония равно отношению: мас. % Zr = 0,08 + 0,07·(2,3 - мас.% Li) - 0,3·(мас. % Sc).

Сплав дополнительно может содержать не более, в мас.%:

железо - 0,5

кремний - 0,3

натрий - 0,005

цинк - 0,3

титан - 0,1

Снижение нижнего предела содержания магния при дополнительном введении марганца позволяет получить при высоком уровне прочностных свойств повышенные пластичность и коррозионную стойкость, уменьшить чувствительность сплава к наклепу при холодной деформации. Кроме того, в указанных пределах содержания магния сплав менее чувствителен к высоким скоростям охлаждения при закалке, т.е. возможна закалка сплава как в воду, так и на воздухе или в водовоздушной среде. Это делает его более технологичным и позволяет при получении из сплава различных полуфабрикатов использовать линии непрерывной обработки, проводить закалку непосредственно после горячей деформации и получать полуфабрикаты с небольшим уровнем остаточных напряжений. При уменьшении содержания магния менее 2,0% снижается уровень прочностных, при увеличении магния более 5,8% падают технологичность, пластичность и коррозионная стойкость, особенно в высотном направлении.

Дополнительное введение марганца при наличии циркония, скандия способствует повышению прочности за счет более равномерного распределения вторичных избыточных растворимых фаз по сечению зерна, что приводит к повышению коррозионной стойкости под напряжением и пластичности, снижению склонности к замедленному разрушению в высотном направлении. Кроме того, марганец способствует нейтрализации вредного влияния железа, связывая его в интерметаллиды Al6(FeMn), которые менее опасны для сплава, чем Al3Fe. При содержании марганца ниже 0,03% положительного воздействия не проявляется, а при содержаниях выше 0,5% выделяются первичные частицы нерастворимых избыточных фаз Al6Mn, что приводит к снижению пластичности и технологичности. Содержание лития выбрано в пределах 1,3-2,3% для обеспечения хорошей свариваемости, технологичности и требуемого уровня механических и коррозионных свойств. При снижении лития менее 1,3% уменьшается модуль упругости, предел текучести, повышается удельный вес, сплав теряет способность термически упрочняться. При содержании более 2,3% ухудшается технологичность, свариваемость сплава.

Медь в количестве 0,01-0,3% упрочняет твердый раствор алюминия, а также, входя в эвтектические соединения, образованные кальцием, барием: ( + Al4 Ca(Ba, Сu), упрочняет границы зерен. Однако при введении более 0,3% ухудшается свариваемость, повышается критическая скорость охлаждения и как следствие этого понижается прочность сварных соединений. При содержании менее 0,01% положительного влияния меди не проявляется.

+ Al4 Ca(Ba, Сu), упрочняет границы зерен. Однако при введении более 0,3% ухудшается свариваемость, повышается критическая скорость охлаждения и как следствие этого понижается прочность сварных соединений. При содержании менее 0,01% положительного влияния меди не проявляется.

Цирконий и скандий, являясь модифицирующими добавками, наряду с улучшением свариваемости обеспечивают улучшение как коррозионных, так и прочностных свойств сплава. Оптимальное содержание циркония зависит от содержания лития и скандия в сплаве и равно отношению: мас.% Zr = 0,08 + 0,07 · (2,3 - мас.% Li) - 0,3 · (мас.% Sc). При содержаниях циркония и скандия выше 0,25% выделяются первичные частицы нерастворимых избыточных фаз Al3(ScZr), Al3Zr и Al3Sc, что приводит к снижению пластичности.

Кальций и (или) барий в указанных количествах нейтрализуют вредное влияние натрия, железа и оказывают модифицирующее воздействие при кристаллизации на зеренную структуру, вследствие чего улучшают свариваемость и повышают предел текучести без снижения пластичности. При снижении содержания кальция, бария ниже заявленного предела положительного влияния их не наблюдается. С повышением содержания кальция и бария выше 0,1% образуются в значительном количестве нерастворимые частицы избыточных фаз, снижающие пластичность, особенно в высотном направлении. Введение бериллия до 0,3% является достаточным для предохранения сплава от окисления в процессах плавки, литья, сварки, а также при технологических нагревах под деформацию и при термообработке. Ограничение содержания бериллия в сплаве целесообразно с точки зрения гигиены труда.

Указанные содержания кальция, бария, бериллия, а также марганца и меди позволяют использовать более дешевую технологию изготовления сплава и применять вторичную шихту с привлечением отходов более широкого ассортимента сплавов, в том числе отходы сплавов систем Al-Li-Cu, Al-Mg-Li-Zn.

Предложенный сплав выполнен в форме прессованных, катаных и кованых полуфабрикатов из слитков, имеющих размер зерна ≅300 мкм.

Указанный технический результат достигается также тем, что в предложенном способе получения полуфабрикатов из коррозионно-стойкого сплава на основе алюминия, включающем приготовление сплава, отливку слитков, гомогенизацию, горячую деформацию, промежуточный отжиг при 250-450oC, окончательную деформацию, термическую обработку на твердый раствор, закалку со скоростью 0,5-3 Vкрит и старение, приготавливают коррозионно-стойкий сплав на основе алюминия следующего состава в мас.%: магний 2,0-5,8; литий 1,3-2,3; медь 0,01-0,3; марганец 0,03-0,5; бериллия 0,0001-0,3; по меньшей мере, один металл, выбранный из группы, включающей цирконий и скандий 0,02-0,25; по меньшей мере, один металл, выбранный из группы, включающей кальций и барий 0,002-0,1; алюминий и примеси - остальное, при этом оптимальное содержание циркония равно отношению: [мас.% Zr = 0,08 + 0,07 · (2,3 - мас.% Li) - 0,3 · (мас. % Sc)], а гомогенизацию проводят при 400-500oC, термическую обработку на твердый раствор при 350 - 480oC и старение при 100-200oC в течение 0,5 - 36 ч.

На уровень механических и коррозионных свойств сказывается размер зерна слитка. Установлено, что с уменьшением размера зерна слитка растут механические свойства полуфабрикатов, но при этом снижаются их коррозионные свойства и прежде всего в высотном направлении. С целью обеспечения наилучшего сочетания механических и коррозионных свойств для полуфабрикатов толщиной 15 мм и более предпочтительно используют слиток, имеющий размер зерна 60-300 мкм, а для полуфабрикатов толщиной менее 15 мм используют слиток, имеющий размер зерна 40-200 мкм.

В предложенном способе гомогенизацию слитков проводят при температуре 400-500oC, при которой устраняется ликвация по сечению дендритной ячейки магния и лития и происходит распад пересыщенного твердого раствора алюминия с выделением дисперсоидов алюминидов циркония, скандия, марганца. В случае получения кованых полуфабрикатов горячую деформацию проводят при температуре 250-470oC, по меньшей мере, в одну стадию при разовой степени деформации не более 30%, при этом суммарная степень деформации составляет не более 70%. При получении прессованных полуфабрикатов горячую деформацию проводят при температуре 320-420oC со степенью деформации не более 80%. Горячую деформацию катаных полуфабрикатов проводят при температуре 250-420oC с разовой степенью деформации не более 30%, при этом суммарная степень деформации составляет не более 95%. Для получения сложных и тонких полуфабрикатов деформацию сочетают с промежуточным отжигом. Необходимое количество повторений операций деформации и отжига определяют размерами исходной заготовки и геометрическими размерами конкретного полуфабриката. Окончательную деформацию проводят в горячую или в холодную.

Между закалкой и старением допускается проведение правки со степенью не более 10%.

Выбранный режим старения обеспечивает оптимальное сочетание механических и коррозионных свойств.

Из предложенного сплава могут быть изготовлены различные полуфабрикаты: штамповки, поковки, прессованные профили и полосы, горячекатаные плиты, листы и холоднокатаные листы. Из полуфабрикатов предложенного сплава, изготовленных по предлагаемому способу, могут быть получены различные изделия, например лопасть вертолета, топливный бак, трубопровод, колеса транспортного средства и др. В предложенном изделии, выполненном из коррозионно-стойкого сплава на основе алюминия, технический результат достигается тем, что в качестве материала заготовки использован сплав на основе алюминия, сплав следующего состава в мас.%: магний 2,0 - 5,8; литий 1,3 - 2,3; медь 0,01 - 0,3; марганец 0,03 - 0,5; бериллий 0,0001 - 0,3; по меньшей мере, один металл, выбранный из группы, включающей цирконий и скандий 0,02 - 0,25; по меньшей мере, один металл, выбранный из группы, включающей кальций и барий 0,002-0,1; алюминий - остальное, при этом оптимальное содержание циркония равно отношению: мас. % Zr = 0,08 + 0,07 · (2,3 - мас.% Li) - 0,3 · (мас.% Sc). Изделие выполнено из горяче- или холоднодеформированных полуфабрикатов.

Примеры, иллюстрирующие предложенное изобретение, приведены ниже.

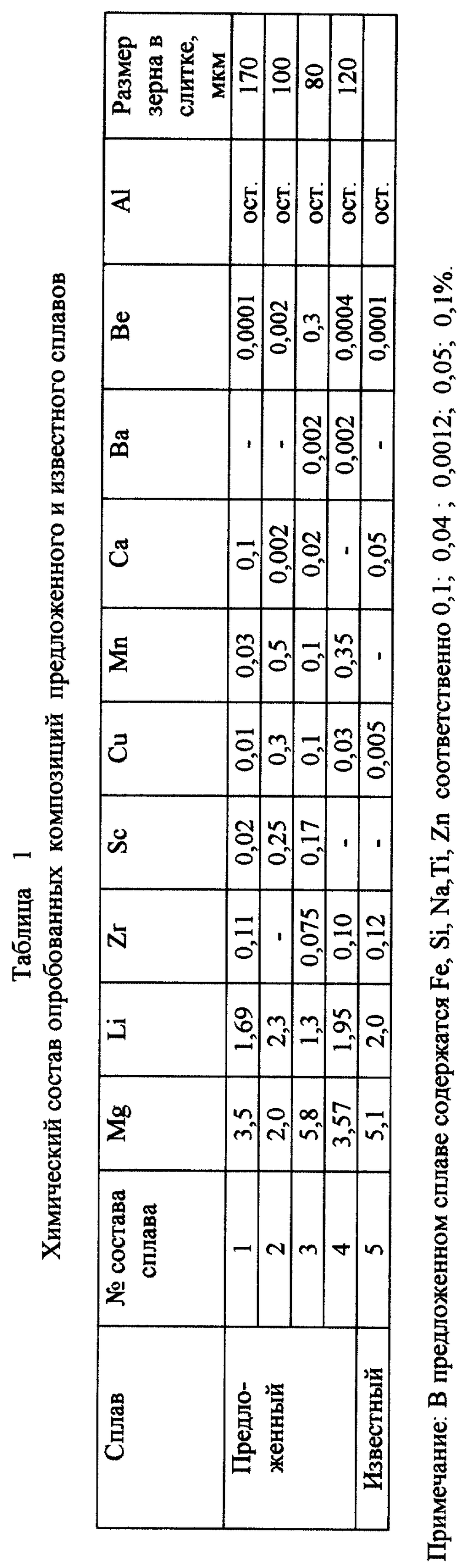

В табл. 1 приведен химический состав опробованных композиций предложенного и известного сплавов.

При приготовлении композиций алюминий, литий, магний, кальций, барий, медь вводили в чистом виде, а цирконий, скандий, марганец и бериллий в виде лигатуры.

Пример 1

Из сплава N 1 получена штамповка с толщиной стенки 60 мм из круглого слитка диаметром 450 мм по следующей технологии: гомогенизация слитка по режиму - 400oC, 12 ч; деформация (ковка) при 250oC с суммарной степенью 50% (при разовой степени деформации 15-20%); отжиг при 450oC, 4 ч; деформация (ковка) при 320oC с суммарной степенью 60% (при разовой степени формации 20-25%); отжиг при 420oC, 1 ч; деформация (предварительная штамповка) при 320oC с суммарной степенью 30%; отжиг при 450oC, 4 ч; окончательная деформация (окончательная штамповка) при 400oC с суммарной степенью 60%; термическая обработка на твердый раствор при 450oC, закалка со скоростью охлаждения 1oC/с, что составляло 1,5 Vкрит, старение сплава проводили по режиму 140oC, 12 ч.

Пример 2

Из сплавов NN 2, 3 и 4 составов получена прессованная полоса сечением 15 х 60 мм из предварительно отгомогенизированного слитка диаметром 70 мм соответственно при 500oC, 8 ч; 450oC, 12 ч и 460oC, 10 ч. Температура прессования 390oC. Термическая обработка на твердый раствор осуществлялась при 450oC с последующей закалкой со скоростью охлаждения 1,2oC/с, что составляло 1,5 Vкрит; старение сплава проводили по режиму 130oC, 16 ч.

Пример 3

Из сплавов NN 2, 3 и 4 составов получена прессованная полоса сечением 15 х 60 мм из предварительно отгомогенизированного при 450oC, 12 ч слитка диаметром 70 мм. Температура прессования 390oC. После отжига при 420oC, 2 ч прессованная полоса прокатана при 370oC до толщины 6 мм, затем был проведен отжиг при 400oC, 2 ч и холодная прокатка до толщины 2,5 мм. Термическая обработка на твердый раствор осуществлялась при 450oC с последующей закалкой со скоростью охлаждения 1,2oC/с на воздухе под вентилятором, что составляло 1,5 Vкрит; старение сплава проводили по режиму 170oC, 16 ч.

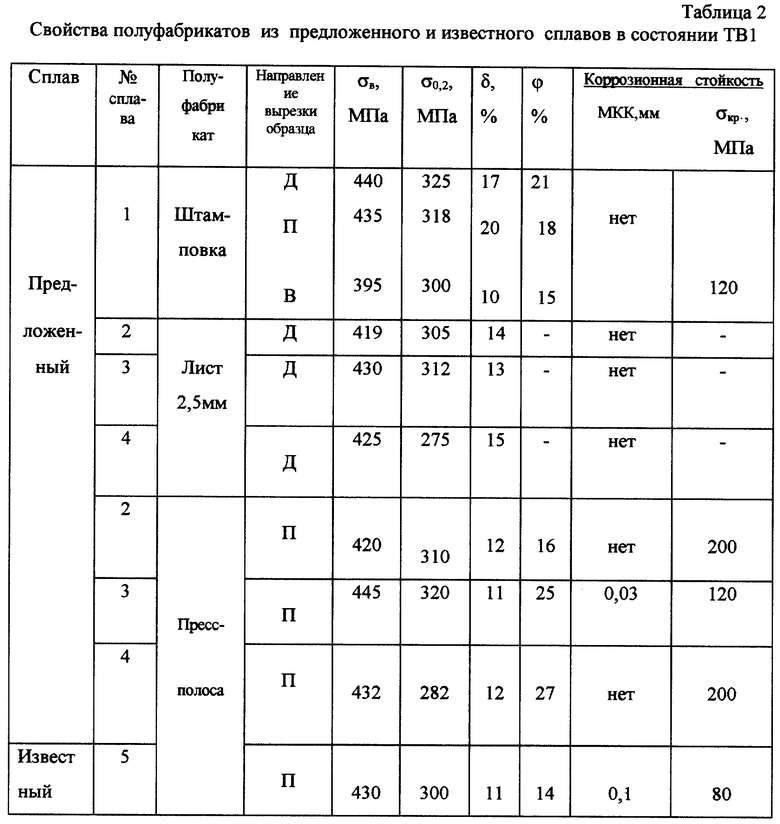

В табл. 2 приведены результаты механических и коррозионных свойств предложенного в сопоставлении с известным сплавом. Технологичность сплава при холодной деформации оценивалась сужением.

Как видно из данных табл. 2, предложенный сплав превосходит известный по коррозионной стойкости и характеризуется более высокой технологичностью при аналогичном уровне механических свойств.

Таким образом, из сплавов системы Al-Li-Mg с пониженным содержанием магния путем оптимизации содержания Zr и Sc с учетом содержания лития, и дополнительного введения марганца, а также уточнения способа получения можно получить полуфабрикаты, обладающие улучшенным сочетанием коррозионной стойкости, технологичности при хорошей свариваемости и пониженной чувствительности к концентраторам напряжения. При указанных содержаниях железа, кремния, цинка, титана, натрия и меди возможно использовать более дешевую технологию изготовления сплава и применять вторичную шихту с привлечением отходов более широкого ассортимента сплавов, в том числе отходов сплавов систем Al-Li-Cu, Al-Mg-Li-Zn.

Полученные результаты дают основание рекомендовать полуфабрикаты из предложенного сплава для изделий в клепаных и сварных конструкциях. Применение предложенного сплава позволит повысить надежность и ресурс работы ответственных изделий и получить экономию веса.

Литература

1. Промышленные деформируемые, спеченные и литейные алюминиевые сплавы, п/р Ф.И.Квасова и И.Н.Фридляндера. - М.: Металлургия, с. 217.

2. Технические условия ТУ1-92-111-91 "Штамповки из алюминиевого сплава марки 1420".

3. Технология легких сплавов, 1990 г., N 4, с. 58-64.

4. Патент РФ N 2038405, МКИ С 22 С 21/06, 1993 г.

5. Патент РФ N 2048592, МКИ C 22 F 1/04, 1994 г.

6. I. N.Fridlyander, A.G.Bratukhin, V.G.Davydov, "Soviet Aluminium-Lithium Alloys of Aerospace Application, Aluminium-Lithium", Papes presentid at the Sixth Int. Al-Li Conf., 1991, G.-Pk(FRG), p.35-42.

7. Патент РФ N 2051048, МКИ В 60 В 3/04, 1992 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2171308C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2038405C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2133295C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2180930C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2208655C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1997 |

|

RU2126456C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2163940C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2184165C2 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 1999 |

|

RU2165995C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2215805C2 |

Коррозионно-стойкий сплав на основе алюминия содержит, мас.%: Mg 2,0 - 5,8; Li 1,3 - 2,3; Сu 0,01 - 0,3; Mn 0,03 - 0,5, Be 0,0001 - 0,3; по меньшей мере, один металл, выбранный из группы, включающей Zr и Sc 0,02 - 0,25, по меньшей мере, один металл, выбранный из группы, включающей Са и Ва 0,002 - 0,1; алюминий - остальное, при этом оптимальное содержание циркония равно отношению, мас. % Zr = 0,08 + 0,07 · (2,3 - мас.% Li) - 0,3 · (мас.% Sc). Способ получения полуфабрикатов включает приготовление указанного сплава, отливку слитков, гомогенизацию при 400 - 500°С, горячую деформацию, промежуточный отжиг при 250 - 450°С, окончательную деформацию, термическую обработку на твердый раствор при 350 - 480°С, закалку со скоростью 0,5 - 3 Vкрит и старение при 100 - 200°С в течение 0,5-36 ч. Техническая задача изобретения - повышение технологичности при холодной деформации и повышение коррозионной стойкости при сохранении высокого уровня механических свойств. Штамповка после полной термообработки имеет следующие свойства в долевом и высотном направлениях соответственно: σB = 440 МПа и 395 МПа; σ0,2 = 325 МПа и 300 МПа; δ = 17% и 10%; ϕ = 21% и 15%. Критическое напряжение при постоянной нагрузке в коррозионной среде в высотном направлении σкрит. = 120 МПа. 3 с. и 7 з.п. ф-лы, 2 табл.

Магний - 2,0 - 5,8

Литий - 1,3 - 2,3

Медь - 0,01 - 0,3

Марганец - 0,03 - 0,5

Бериллий - 0,0001 - 0,3

По меньшей мере, один металл, выбранный из группы, включающей цирконий и скандий - 0,02 - 0,25

По меньшей мере, один металл, выбранный из группы, включающей кальций и барий - 0,002 - 0,1

Алюминий - Остальное

при этом оптимальное содержание циркония равно отношению: мас.% Zr = 0,08 + 0,07 x (2,3 - мас.% Li) - 0,3 x (мас.% Sc).

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2038405C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ И/ИЛИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЙ-ЛИТИЕВЫХ СПЛАВОВ | 1994 |

|

RU2048592C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ЭЛЕКТРОДОВ ФОТОПРИЕМНЫХ И СВЕТОИЗЛУЧАЮЩИХ УСТРОЙСТВ | 1998 |

|

RU2123538C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1990 |

|

SU1767916A1 |

| US 4752343 A, 21.06.1988 | |||

| WO 8700206 A1, 15.01.1987. | |||

Авторы

Даты

2001-03-10—Публикация

1999-08-09—Подача