Изобретение относится к области металлургии, в частности к термической обработке в газовых средах, и может быть использовано при изготовлении изделий из низкоуглеродистых железохромистых сплавов с содержанием хрома 5-30 мас.%.

Известен способ азотирования стали в замкнутом объеме, который, в отличие от насыщения в потоке газа, обеспечивает более эффективное регулирование фазового состава поверхностного слоя при более низком расходе насыщающего газа и меньшем выходе вредных газовых примесей в атмосферу [1]. Недостатком способа является необходимость контроля в замкнутом объеме потенциала азотной атмосферы по давлению газа непосредственно при температуре термической обработки, что требует применения сложной измерительной аппаратуры.

Известен способ формирования пассивной оксидной пленки на нержавеющих сталях, состоящий из оксида хрома Сr203, в котором сталь подвергают термической обработке в газовой среде, содержащей водород или инертный газ и кислород или влагу [2]. Недостатком способа является применение специально создаваемых газовых смесей для окисления, что связано с экономическими затратами и использованием технических средств для контроля необходимого давления в процессе термической обработки.

Наиболее близким является способ термической обработки при 1000 - 1200oС в азотсодержащей газовой атмосфере для образования высокопрочного аустенитного поверхностного слоя в нержавеющих сталях [3]. Однако в данном способе азотирование проводят в потоке специально созданной газовой атмосферы, что связано с экономическими затратами по производству и транспортировке используемых газов, большим расходом этих газов, а также загрязнением окружающей среды и необходимости утилизации отработанных газов. Кроме того, в данном способе также необходимо проводить контроль потенциала азотной атмосферы по давлению газа непосредственно при температуре обработки, что требует применения измерительной техники.

Изобретение направлено на создание ресурсосберегающего и экологически чистого способа термической обработки железохромистых сплавов с содержанием хрома 5-30 мас.%.

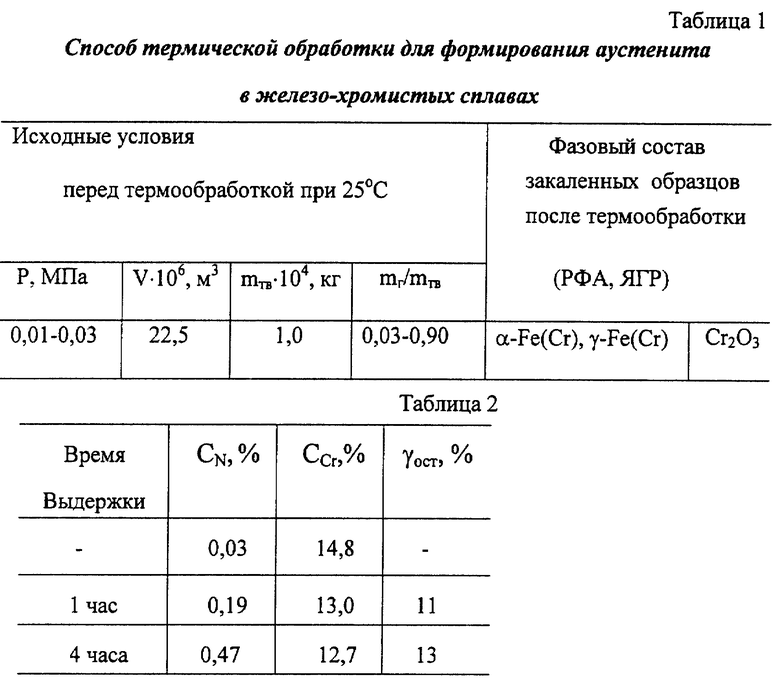

Сущность предлагаемого изобретения состоит в том, что в способе термической обработки для формирования аустенита в железохромистых сплавах, включающем взаимодействие компонентов воздуха со сплавом при термической обработке, соотношение массы воздуха к массе образца (mr/mтв) и давление воздуха (Р) в замкнутом объеме задаются при комнатной температуре перед термической обработкой (табл.1).

Способ получения аустенитной фазы в железохромистых сплавах заключается в следующем. Образец помещается в герметично замкнутый сосуд. Соотношение массы воздуха к массе образца (mr/mтв) составляет 0,03-0,9, при этом давление воздушной среды составляет 0,01-0,03 МПа (табл.1). Затем проводится термическая обработка в температурном интервале 900-1300oС в течение 1-4 часов. В результате нагрева и изотермической выдержки в воздушной среде в сплавах происходит образование азотистого аустенита без образования нитридов хрома и железа. При закалке в соленой воде происходит неполное превращение азотистого аустенита, т.е. в структуре формируется остаточный аустенит, количество которого тем больше, чем больше растворено азота в γ-твердом растворе. В таблице 2 показано содержание азота, хрома, остаточного аустенита в сплаве X15 после термообработки при 1000oС и давлении воздуха 0,01 МПа при соотношении mr/mтв= 0,03 в зависимости от времени выдержки.

Преимуществом данного способа является то, что впервые в качестве азотирующей среды используется природная газовая смесь - воздух, что свидетельствует об экологичности, доступности, простоте и экономичности предлагаемого процесса обработки; при применении воздушной среды при азотировании железохромистых сплавов в замкнутом объеме одновременно происходит диффузионное насыщение азотом объема образцов и формирование тонкой пассивной оксидной пленки Сr2О3 на поверхности, которая не препятствует диффузии азота вглубь образца; исходное давление воздушной среды в замкнутом объеме ниже атмосферного и задается при комнатной температуре, что снимает необходимость его контроля непосредственно в процессе термической обработки.

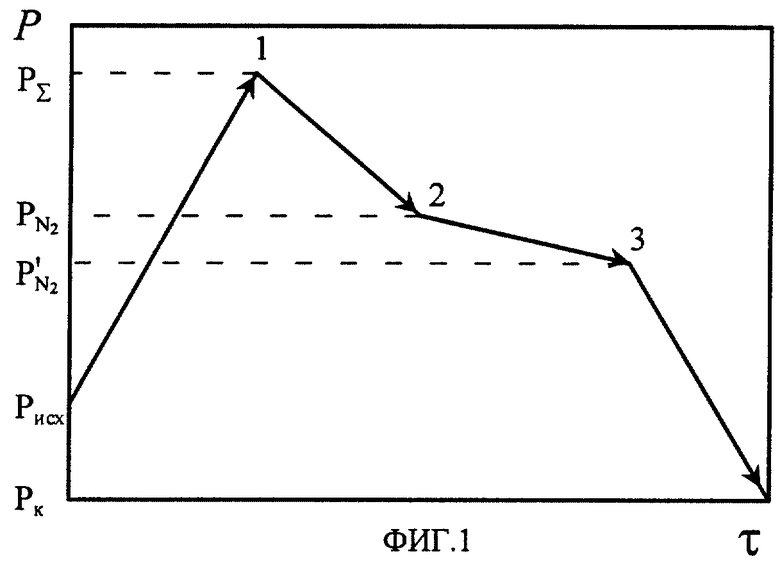

Следует отметить отличительные особенности предлагаемой термической обработки, проводимой в замкнутом объеме. Наглядно изменение давления газовой среды в процессе термической обработки в условиях замкнутого объема представлено следующей схемой (фиг. 1). Задаваемое давление воздушной атмосферы (Рисх) в данном объеме при нагреве возрастает до PΣ (точка 1), когда кислород воздуха полностью прореагирует с поверхностью образца, образуя устойчивые оксиды, давление в системе снижается до РN2 (точка 2). Далее происходит абсорбция азота образцом, при этом давление азота снижается на величину ΔРN2 до P'N2 (точка 3), при давлении Р'N2 наступает устойчивое равновесие между растворенньм и газообразным азотом. Охлаждение приводит к резкому падению давления азота (Рк). Величины давлений азота (PN2) и воздуха (PΣ) при температуре обработки оцениваются в соответствии с уравнением состояния идеального газа. Таким образом, предлагаемая термическая обработка в замкнутом объеме имеет существенные преимущества перед насыщением в газовом потоке: исходные параметры, давление и содержание воздуха задаются при комнатной температуре перед процессом термической обработки, что снимает необходимость проводить контроль давления газовой фазы непосредственно во время процесса с применением дорогостоящей и сложной измерительной аппаратуры.

Пример.

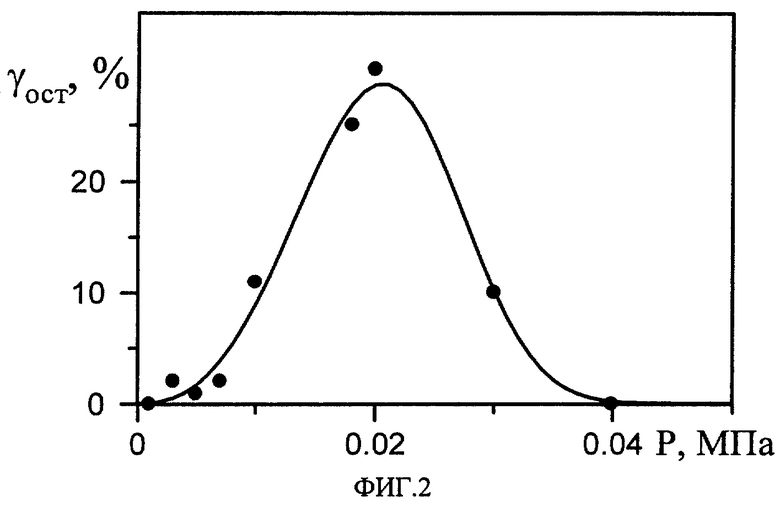

Образцы ферритного сплава X15 (химический состав,%: Сr 14,9; С 0,03; N 0,03) толщиной 30 мкм и массой mтв=1•10-4 кг помещаются в замкнутый объем (V = 22,5•10-6 м3) с воздушной атмосферой. Количество воздуха и необходимые давления указаны в таблице 1. Давление воздуха контролируется вакуумметром. Затем проводится нагрев до температуры 1000oС, выдержка в течение 1 часа и закалка в соленой воде. Зависимость количества остаточного аустенита в закаленных образцах сплава X15 от давления воздушной среды представлена на фиг. 2. Растворенный азот (0,3 %) стабилизирует в сплаве XI5 до 30% γ-фазы (аустенита).

Сравнение заявляемого технического решения с другими в данной области и смежных областях позволяет сделать вывод о следующих преимуществах предлагаемого способа: экологичность, экономичность, доступность и простота.

Источники информации

1. Коган Я.Д., Коновалов Ю.А. Ресурсосберегающие технологии азотирования стали в замкнутом объеме. // МиТОМ, 1991, 5, с.2-4.

2. Патент PCT (WO) 93/10274, C 23 C 8/14, С 22 С 38/44, 27.05.93. Способ создания пассивной оксидной пленки на основе оксида хрома и нержавеющей стали.// Изобретения стран мира, 1994, бюл. 9.

3. Патент РФ 2127330, C 23 C 8/26. Способ термической обработки для образования высокопрочного аустенитного поверхностного слоя в нержавеющих сталях. Бюл. 7, 1999 (прототип).

Изобретение относится к области металлургии, в частности к термической обработке в газовых средах, и может быть использовано при изготовлении изделий из низкоуглеродистых железохромистых сплавов с содержанием хрома 5-30 мас.%. Изделие из железохромистого сплава помещают в замкнутый объем и азотируют. В качестве азотирующей газовой среды используют воздух. Соотношение массы воздуха к массе изделия и давление воздуха задают при комнатной температуре, затем изделие нагревают до 900-1300oС, выдерживают и охлаждают в соленой воде. Техническим результатом изобретения является экологичность, экономичность и упрощение азотирования. 4 з.п. ф-лы, 2 табл., 2 ил.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ОБРАЗОВАНИЯ ВЫСОКОПРОЧНОГО АУСТЕНИТНОГО ПОВЕРХНОСТНОГО СЛОЯ В НЕРЖАВЕЮЩИХ СТАЛЯХ | 1994 |

|

RU2127330C1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ ХРОМО-НИКЕЛЕВЫХ СПЛАВОВ, ЛЕГИРОВАННЫХ ТИТАНОМ | 1998 |

|

RU2148675C1 |

| Способ азотирования стали | 1933 |

|

SU36435A1 |

| 1971 |

|

SU411169A1 | |

| US 6090223, 18.07.2000 | |||

| US 5417776, 23.05.1995. | |||

Авторы

Даты

2002-06-27—Публикация

2000-08-14—Подача