Изобретение относится к области металлургии и может быть использовано в машиностроении и приборостроении для изготовления деталей, работающих в тяжелых условиях трения (высокие нагрузки, плохие условия смазки, нагрев, коррозионная среда) скольжения пар металл-металл (подшипники скольжения, втулки, направляющие и др.).

В настоящее время известны следующие аналоги заявляемой стали:

Аустенитная нержавеющая сталь, стойкая против заедания, содержащая, мас. %:

Углерод - 0,03-0,10

Хром - 14-16

Никель - 14-17

Марганец - 0,5-3,0

Кремний - 0,4-5,5

Азот - ≤0,30

Фосфор - ≤0,05

Сера - ≤0,05

Железо - Остальное

Патент США 4146412, кл. 148/38, С 22 С 38/02, С 22 С 38/58, заявл. 30.05.1978, 910484, опубл. 27.03.1979.

Известна также аустенитная нержавеющая сталь с высокой задиро-стойкостью, содержащая, мас.%:

Углерод - ≤0,15

Кремний - 2,5-5,5

Марганец - 6-12

Никель - 5-15

Хром - 13-25

Бор - (1-100)•10-4

и (или) кальций - (1-100)•10-4

более одного элемента из ряда:

Титан - <2,0

Ниобий - <2,0

Кобальт - <4,0

Вольфрам - <1,5

Железо - Остальное

Патент Японии, кл. 10 J-172, С 22 С 38/58, 54-150316, заявл. 18.05.1978, 55-59573, опубл. 25.11.1979.

Известна также сталь, содержащая мас.%:

Углерод - 0,06-0,16

Хром - 13-17

Марганец - 8-15

Титан - 0,04-0,30

Кремний - 0,1-0,6

Азот - 0,05-0,35

один элемент, выбранный из группы:

Кальций и натрий - 0,01-0,15

Ниобий - 0,05-0,5

Железо - Остальное

Авторское свидетельство СССР 567769, МКИ С 22 С 38/38, БИ 29, 1977.

Наиболее близкой по составу к заявляемой стали является выбранная в качестве прототипа высокомарганцевая аустенитная хромистая нержавеющая сталь, содержащая мас.%:

Углерод - ≤0,12

Кремний - 0,1-1,0

Марганец - 8,0-14,0

Хром - 12,0-17,0

Азот - 0,01-0,30

Молибден - 0,10-0,30

Никель - 0,5-3,5

Железо - Остальное

Патент Японии, кл. 10 J-172, МКИ С 22 С 38/58, 53-31811, опубл. 05.09.1978. Авторы: Соэяма Нобуо, Оока Каюки, Аракава Мотохико, Яма-гути Иосинори, Нисида Сааки.

Основными недостатками приведенных выше сталей - аналогов и прототипа - являются высокие коэффициент трения и интенсивность адгезионного изнашивания при трении скольжения. В условиях эксплуатации стальных изделий это вызывает уменьшение экономичности (КПД) и долговечности машин и механизмов, а также увеличивает вероятность возникновения аварийных ситуаций вследствие заедания и схватывания трущихся пар.

В основу изобретения была положена задача получения сплава, обеспечивающего снижение величины коэффициента трения и интенсивности изнашивания при сохранении повышенного уровня механических свойств.

Поставленная задача решается тем, что известная сталь, содержащая углерод, кремний, марганец, хром, азот, молибден, никель и железо, дополнительно содержит ванадий, титан и медь при следующем соотношении компонентов:

С - 0,05-0,15

Si - 3,0-5,0

Mn - 17,0-23,0

Cr - 14,0-18,0

N - 0,18-0,30

Мо - 0,05-0,20

V - 0,03-0,10

Ti - 0,01-0,10

Сu - 0,25-0,50

Ni - 0,25-3,0

Fe - Остальное

Таким образом, по сравнению с прототипом предлагаемая сталь отличается дополнительным содержанием ванадия, титана и меди при определенном соотношении компонентов. Это подтверждает соответствие критерию изобретения "новизна".

С целью доказательства соответствия предлагаемого изобретения критерию "изобретательский уровень" проанализируем известность отличительных признаков объекта в других известных технических решениях данной области техники.

В настоящее время в научно-технической и патентной литературе не обнаружено сведений относительно влияния планарного скольжения аустенита в хромомарганцевых азотсодержащих сталях на их трибологические свойства (коэффициент трения, интенсивность изнашивания). Как было впервые показано в результате исследования, наличие активного планарного скольжения в аустените азотсодержащих нержавеющих сталей приводит к резкому снижению коэффициента трения и интенсивности адгезионного изнашивания при сохранении высокого комплекса механических свойств. Суть изобретения заключается в том, что предлагаемый состав стали оптимизируется таким образом, чтобы активизировать протекание в поверхностном слое азотсодержащей хромомарганцевой стали при трении планарного скольжения в аустените.

Активизация планарного скольжения, приводящего к снижению коэффициента трения и интенсивности адгезионного изнашивания стали, достигается за счет увеличения содержания марганца, кремния и хрома, а также в результате дополнительного легирования стали ванадием, титаном и медью.

Все вышеизложенное обеспечивает соответствие заявляемого объекта критерию "изобретательский уровень".

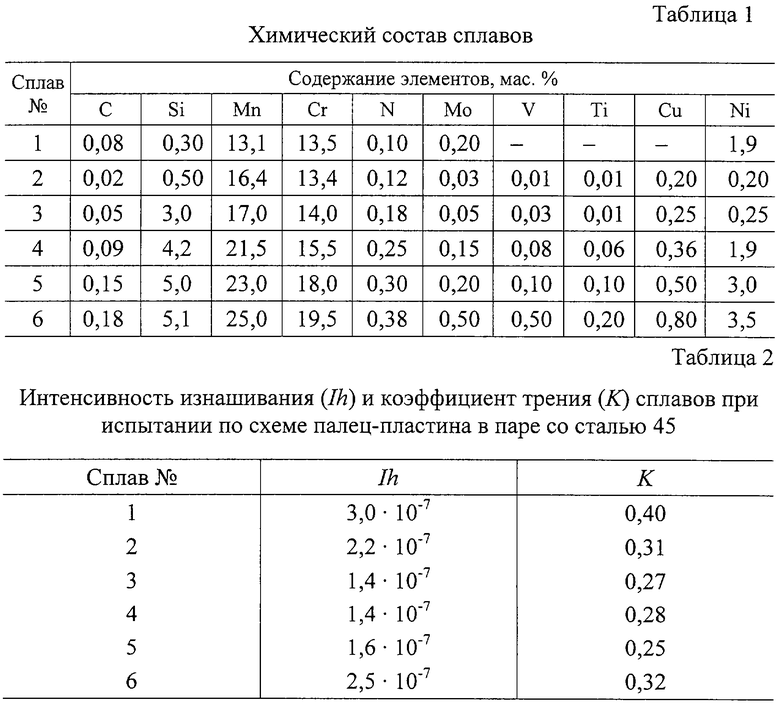

Для получения заявляемой стали слитки массой 2-10 кг выплавляли в электропечи на воздухе, при этом содержание серы и фосфора во всех сплавах не превышало 0,03 мас.%. Химический состав сплавов приведен в табл. 1. Сплав 1 соответствует прототипу, сплавы 3, 4, 5 соответствуют заявляемой стали, сплавы 2, 6 соответствуют сталям, химический состав которых выходит за пределы легирования заявляемой стали. Слитки отжигали при 1200oС (12 ч) и ковали в прутки сечением 10х10 мм и 15х15 мм. Прутки закаливали от 1150oС в воде. После указанной термообработки структура всех сплавов была аустенитной. В аустените сплавов 3, 4, 5, соответствующих заявляемой стали, присутствовали многочисленные дислокационные мультиполи и дефекты упаковки. Наличие большого количества дислокационных мультиполей свидетельствует о склонности сплавов 3, 4, 5 к планарному скольжению. Из прутков изготавливали образцы размером 7х7х20 мм для испытаний на трение и изнашивание, а также стандартные разрывные образцы для механических испытаний с диаметром рабочей части 5 мм и длиной 25 мм.

Испытание сплавов на трение и изнашивание осуществляли в условиях сухого трения скольжения стальных пар в воздушной среде по схемам палец-пластина и палец-диск. Испытания сплавов по схеме палец-пластина проводили в паре со сталью 45 (пластина), термообработанной на высокую твердость 52-54 HRC. Трение осуществляли при возвратно-поступательном движении образца - пальца со скоростью 0,07 м/с и нормальной нагрузке 294 Н. Путь трения составлял 8000 см, температура в зоне трения пары не превышала 50oС.

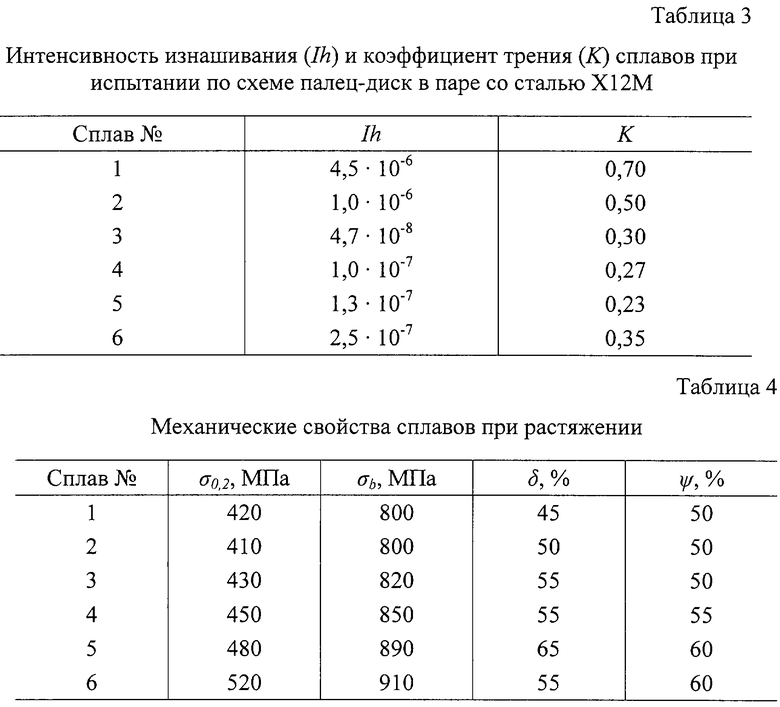

Испытания сплавов по схеме палец-диск проводили в паре со сталью X12М (диск), термообработанной на высокую твердость 63-65 HRC. Трение осуществляли при вращательном движении диска. Скорость скольжения составляла 4,5 м/с, нормальная нагрузка - 98H, путь трения - 660000 см, температура в зоне трения образцов 400-500oС.

Интенсивность изнашивания образцов рассчитывали по формуле

где Ih - интенсивность изнашивания;

Q - потеря массы образца, г;

ρ -плотность материала образца, г/см3;

L - путь трения, см;

S - геометрическая площадь контакта, см2.

Коэффициент трения рассчитывается по формуле:

где К - коэффициент трения;

F - сила трения, Н;

Р - нормальная нагрузка, Н.

Стандартные механические испытания сплавов на растяжение проводили при комнатной температуре в воздушной среде на разрывной машине ИМ-4Р в соответствии с требованиями ГОСТ 1497-84.

Результаты испытаний приведены в табл. 2-4.

Из табл. 2 видно, что при трении скольжения в условиях незначительного фрикционного нагрева (t≤50oС) заявляемая сталь (сплавы 3, 4, 5) имеет значительно меньшие коэффициент трения (в 1,4-1,6 раза) и интенсивность изнашивания (в 1,9-2,1 раза), чем прототип (сплав 1), и заметно меньшие величины вышеуказанных параметров, чем у сплавов 2, 6.

При трении в условиях интенсивного фрикционного нагрева - по схеме палец-диск (табл.3) интенсивность изнашивания заявляемой стали (сплавы 3, 4, 5) на 1-2 порядка ниже, чем прототипа (сплав 1). При этом коэффициент трения заявляемой стали в 2,3-3,0 раза ниже, чем у прототипа, изнашивание которого в данных условиях имеет характер катастрофического теплового схватывания.

Из табл. 3 также следует, что у сплавов 2, 6 величины интенсивности изнашивания и коэффициента трения заметно выше, чем у заявляемой стали (сплавы 3, 4, 5).

Из табл. 4 видно, что заявляемая сталь (сплавы 3, 4, 5) по своим механическим свойствам не уступает и даже несколько превосходит прототип (сплав 1).

| название | год | авторы | номер документа |

|---|---|---|---|

| АУСТЕНИТНАЯ СТАЛЬ | 2006 |

|

RU2336364C1 |

| СТАЛЬ | 1993 |

|

RU2061783C1 |

| СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОРОШКОВЫХ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1995 |

|

RU2094522C1 |

| Сталь | 1985 |

|

SU1305194A1 |

| Аустенитная сталь | 1981 |

|

SU1004482A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2013461C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 1991 |

|

RU2015195C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

Изобретение относится к металлургии, в частности к составу стали, используемой в машиностроении при изготовлении подшипников скольжения, втулок и других деталей, работающих в тяжелых условиях трения скольжения при высоких нагрузках, в плохих условиях смазки, при нагреве и в коррозионной среде. Предложена аустенитная сталь, содержащая компоненты в следующем соотношении, маc. %: углерод 0,05-0,15; кремний 3,0-5,0; марганец 17-23; хром 14-18; азот 0,18-0,30; молибден 0,05-0,20; ванадий 0,03-0,10; титан 0,01-0,10; медь 0,25-0,50; никель 0,25-3,0; железо остальное. Техническим результатом изобретения является снижение коэффициента трения и интенсивности изнашивания при сохранении высокого уровня механических свойств. 4 табл.

Аустенитная сталь, содержащая углерод, кремний, марганец, хром, азот, молибден, ванадий, титан, медь, никель и железо, отличающаяся тем, что она содержит компоненты в следующем соотношении, маc.%:

Углерод - 0,05-0,15

Кремний - 3,0-5,0

Марганец - 17-23

Хром - 14-18

Азот - 0,18-0,30

Молибден - 0,05-0,20

Ванадий - 0,03-0,10

Титан - 0,01-0,10

Медь - 0,25-0,50

Никель - 0,25-3,0

Железо - Остальноеа

| Сталь | 1973 |

|

SU538055A1 |

| Литейная нержавеющая сталь | 1987 |

|

SU1447926A1 |

| Сталь | 1982 |

|

SU1033568A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| US 4146412, 27.03.1979. | |||

Авторы

Даты

2003-06-27—Публикация

2001-05-03—Подача