Область техники

Данное изобретение относится к способу получения полиэтилена высокой плотности, который, в частности, используют для получения трубы, формованного изделия и геомембранных применений.

Предшествующий уровень техники

Полиэтилен высокой плотности (ВППЭ, НDPE), который охватывает диапазон плотности от 0,940 до 0,958 грамм на кубический сантиметр, находит применение в литье под давлением, центробежном формовании, в виде листа, трубы, рукава, и, в частности, здесь представляет интерес формование в виде трубы, формование раздувом и формование геомембран.

Чтобы быть конкурентоспособным, продукты ВППЭ для формования труб, формования раздувом и формования геомембран должны демонстрировать высокое сопротивление к медленному росту трещин для того, чтобы предотвратить или существенно замедлить появление хрупкого разрушения под нагрузкой. В настоящее время одной из развивающихся, более широко используемых методик оценки сопротивления медленному росту трещин, в частности, для трубы является Pennsylvania Notch Tensile (PENT) тест (испытание образца на прочность с надрезом). PENT тест был разработан с целью смоделировать сопротивление медленному росту трещин полимера или изготовленной трубы ускоренным способом. PENT тест был утвержден как ASTM-F 1473 и широко используется при производстве труб как качественный контроль/инструмент качественной гарантии для получения трубы высокого давления. Кроме того, ВППЭ должен иметь соответствующую хорошую перерабатываемость экструзией.

Промышленность постоянно заинтересована найти ВППЭ, которые легко перерабатываются и в форме продукта имеют длительный PENT срок службы.

Сущность изобретения

Цель данного изобретения заключается поэтому в разработке ВППЭ полимеров, которые демонстрируют высокое сопротивление к медленному росту трещин при превращении в трубу, формованные изделия, геомембраны или другие продукты и имеют высокий уровень технологичности. Другие цели и преимущества станут очевидны из нижеследующего.

Согласно настоящему изобретению такой способ был найден. Способ является способом получения полиэтилена высокой плотности в газовой фазе, включающий контактирование смеси, содержащей этилен и один или несколько альфа-олефинов, с нанесенным на подложку продуктом реакции бис-гидрокарбилсилилхромата и соединения гидрокарбилалюминия или соединения гидрокарбидбора в реакторе с псевдоожиженным слоем, имеющем линию для рециркуляции газа, в условиях полимеризации при следующих условиях:

(i) атомное отношение алюминия к хрому находится в диапазоне от около 0,1:1 до около 2,9:1;

(ii) количество катализатора находится в диапазоне от около 0,005 до около 0,25 массовых частей в расчете на 100 массовых частей полиэтилена высокой плотности;

(iii) парциальное давление этилена находится в диапазоне от около 14,06 (200) до около 28,12 кг/см2 (400 псиа (psia));

(iv) кислород и/или другой каталитический яд вводят в реактор в диапазоне от 0,005 до около 0,5 объемных частей каталитического яда на миллион объемных частей этилена;

(v) молярное отношение альфа-олефина к этилену составляет от около 0,0001:1 до около 0,1:1;

(vi) водород вводят в реактор в диапазоне от около 0,005 до около 0,5 моля водорода на 1 моль этилена;

(vii) полимеризацию осуществляют при температуре в диапазоне от около 80 до около 110oС;

(viii) относительно низкокипящий инертный углеводород вводят в линию для рециркуляции газа в количестве, достаточном для того, чтобы повысить точку росы рециркулирующего газа, который состоит из альфа-олефинов и других газов реактора, и рециркулирующий газ частично конденсируется и его рециркулируют в реактор, где он промотирует охлаждение путем испарения.

Описание предпочтительного варианта осуществления изобретения

ВППЭ представляет собой сополимер этилена и одного или нескольких альфа-олефинов. Альфа-олефин может иметь от 3 до 12 углеродных атомов и предпочтительно имеет от 3 до 8 углеродных атомов. Примерами альфа-олефинов являются пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен и 1-октен. Предпочтительны один или два альфа-олефина. Наиболее предпочтительным альфа-олефином является 1-гексен. Общее количество альфа-олефина в сополимере может составлять от около 0,1 до около 3 массовых частей в расчете на 100 массовых частей сополимера и предпочтительно составляет от около 0,5 до около 2,5 массовых частей. Полимер может иметь индекс расплава (I2) в диапазоне от около 0,01 до около 0,5 грамм за 10 минут и предпочтительно имеет индекс расплава (I2) в диапазоне от около 0,04 до около 0,2 грамм за (при длительности течения) 10 минут. Кроме того, он может иметь индекс расплава (I2) от около 0,06 до около 2,5 грамм за 10 минут и предпочтительно имеет индекс расплава (I2) от около 0,2 до около 1,0 грамм за 10 минут. Полимер может иметь индекс текучести (I21) в диапазоне от около 2 до около 40 грамм за 10 минут и предпочтительно имеет индекс текучести в диапазоне от около 6 до около 20 грамм за 10 минут.

Индекс расплава (I2) определяют при ASTM D-1238, Условие Е. Его измеряют при 190oC и 2,16 килограммах и приводят в граммах за 10 минут. Индекс расплава (I2) можно определять при ASTM D-1238, Условие Р. Его измеряют при 190oС и 5 килограммах и приводят в граммах за 10 минут. Индекс текучести (I21) определяют при ASTM D-1238, Условие F. Его измеряют при 190oC и 21,6 килограммах и приводят в граммах за 10 минут. Отношение текучести расплава представляет собой отношение индекса текучести к индексу расплава.

Отношение текучести расплава (I21/I5) ВППЭ может находиться в диапазоне от около 16 до около 33 и предпочтительно находится в диапазоне от около 20 до около 29.

Плотность ВППЭ может находиться в диапазоне от 0,940 до 0,958 грамм на кубический сантиметр и предпочтительно находится в диапазоне от 0,943 до 0,953 грамм на кубический сантиметр.

Сополимеризация этилена и альфа-олефина(ов) в присутствии каталитической системы, состоящей из нанесенного продукта реакции бис-гидрокарбилсилилхромата и соединения гидрокарбилалюминия, ранее была раскрыта в патенте США 5137994. Последнее соединение, иногда, идентифицируют как сокатализатор, а иногда как промотор или восстанавливающее средство, когда оно взаимодействует с хроматом до осуществления сополимеризации. Смотри, например, патенты США 3324095; 3324101 и 3704287. В этих патентах описаны бис-триарилсилил хроматы и способ их получения. Примерами этих соединений являются бис-трифенилсилилхромат; бис-тритолилсилилхромат; бис-триксилилхромат; бис-тринафтилсилилхромат; бис-триэтилфенилсилилхромат; бис-триметилнафтилсилилхромат и бис-адамантилхромат.

Соединениями гидрокарбилалюминия, которые могут быть использованы как совместные добавки, являются соединения тригидрокарбилалюминия, гидрокарбилалюминий галогениды, гидрокарбилалюминий гидрокарбилоксиды и гидрокарбилалюминий гидриды. В этих соединениях гидрокарбильная группа может содержать от 1 до около 14 углеродных атомов, и галогеном может быть хлор, бром, фтор или иод. Гидрокарбильная группа может быть алкильной, аралкильной, арильной, алкарильной, алициклической или бициклической группой. Примерами соединений гидрокарбилалюминия являются триметилалюминий, триэтилалюминий, трибутилалюминий, тридецилалюминий, тридодецилалюминий, диэтилалюминий хлорид, дибутилалюминий хлорид, дибутилалюминий бромид, дибутилалюминий иодид, дибутилалюминий фторид, дигексилалюминий хлорид, метилалюминий дихлорид, этилалюминий дибромид, бутилалюминий дихлорид, пентилалюминий дихлорид, диэтилалюминий гидрид, дибутилалюминий гидрид, дигексилалюминий гидрид, метилалюминий дигидрид, этилалюминий дигидрид, бутилалюминий дигидрид и пентилалюминий дигидрид. Они могут быть, в родовом смысле, классифицированы как соединения, имеющие формулу RnA1X3-n, где R представляет гидрокарбильную группу, определенную выше, Х представляет галоген, гидрокарбилоксид или водород и n равно целому числу от 1 до 3.

Соединения гидрокарбилбора, которые могут быть использованы при осуществлении этого изобретения, представляют собой соединения общей формулы ВR3, где R представляет гидрокарбильную группу, имеющую от 1 до 14 углеродных атомов. Примерами являются триметилборан, триэтилборан, триизобутилборан и трибутилборан. Триэтилборан является предпочтительным модифицирующим средством этого класса.

Гидрокарбилалюминий гидрокарбилоксиды, которые обычно называют термином "алкилалюминий алкоксиды", представляют соединения общей формулы

RnAL(OR)3-n,

где n равно целому числу от 1 до 2, и R представляет гидрокарбильную группу, имеющую от 1 до 14 углеродных атомов, предпочтительно от 1 до 8 углеродных атомов. Гидрокарбильная группа может быть алкилом, аралкилом, арилом, алкарилом, алициклической или бициклической группой. Примерами являются метил, этил, пропил, изопропил, н-бутил, изобутил, н-пептил, изопентил, т-пентил, гексил, циклогексил, 2-метилпентил, гептил, октил, 2-этилгексил, пиклогексилметил, нонил, децил ундецил, додецил, тридецил, тетрадецил, бензил, пинил, пинилметил, фенэтил, п-метилбензил, фенил, толил, ксилил, нафтил, этилфенил, метилнафтил, диметилнафтил, норборинил и норборнилметил. Наиболее предпочтительным соединением гидрокарбилалюминий гидрокарбилоксида является диэтилалюминийэтоксид.

Во всех вышеуказанных случаях, гидрокарбильные группы, галогенидные группы и гидридные группы выбирают независимо, т.е. эти группы могут быть одинаковыми или отличными.

Как отмечалось выше, продукт реакции хромата и соединения гидрокарбилалюминия или соединения гидрокарбилбора наносят на подложку. Хотя диоксид кремния является предпочтительной подложкой, можно использовать и другие неорганические оксиды. Примерами используемых материалов-подложек являются фосфат алюминия, оксид алюминия, смеси диоксид кремния/оксид алюминия, диоксид кремния, модифицированный соединением гидрокарбилалюминия, таким как триэтилалюминий, диоксид кремния, модифицированный диэтилцинком, диоксид кремния, модифицированный соединением тетрагидрокарбилоксида титана, таким как тетраизопропоксид титана, диоксид кремния/диоксид титана (titania) когели, диоксиды титана и смесь диоксида кремния и карбоната кальция. Типичная подложка представляет собой дегидратированный, твердый, пористый материал в виде (макро)частиц, в основном инертный к полимеризации. Его используют в виде сухого порошка, имеющего средний размер частиц от около 2 до около 250 микрон и предпочтительно от около 30 до около 180 микрон; площадь поверхности от около 100 до около 750 квадратных метров на грамм и предпочтительно от около 240 до около 550 квадратных метров на грамм; и размер пор от около 80 Ангстрем до около 300 Ангстрем и предпочтительно от около 120 до около 250 Ангстрем.

Катализатор может быть получен путем взаимодействия совместно бис-триарилсилилхромата, соединения гидрокарбилалюминия или соединения гидрокарбилбора и дегидратированного материала-подложки. Бис-триарилсилилхромат взаимодействует с гидроксильными группами, которые присутствуют на поверхности подложки. Поэтому хромат в наибольшей части химически адсорбирован на поверхности подложки. Какая-то часть хромата, которая химически не адсорбирована, физически адсорбирована на поверхности подложки. Обычно от около 50 до около 100 процентов хромата химически адсорбировано. Однако следует иметь в виду, что хромат сохраняет одну или несколько реакционноспособных групп, которые взаимодействуют с соединением гидрокарбилалюминия или гидрокарбилбора.

Количество используемой подложки обычно является таким, которое обеспечит от около 0,01 до около 0,3 миллимоля хрома на 1 грамм подложки и предпочтительно от около 0,03 до около 0,1 миллимоля хрома на 1 грамм подложки.

Полимеризацию проводят в газовой фазе, используя псевдоожиженный способ. Предпочтительно ее осуществляют непрерывным способом. Типичный реактор с псевдоожиженным слоем описан в патенте США 4482687.

Наиболее важными параметрами способа являются следующие:

(i) атомное отношение алюминия к хрому может находится в диапазоне от около 0,1:1 до около 2,9:1 и предпочтительно находится в диапазоне от около 1:1 до около 2:1. Наиболее предпочтительным является отношение около 1,5:1;

(ii) количество катализатора может находится в диапазоне от около 0,005 до около 0,25 массовых частей в расчете на 100 массовых частей полиэтилена высокой плотности и предпочтительно в диапазоне от около 0,01 до около 0,1 массовых частей;

(iii) парциальное давление этилена может находиться в диапазоне от около 14,06 (200) до около 28,12 кг/см2 (400 псиа (фунты на квадратный дюйм, абсолютное) и предпочтительно находится в диапазоне от около 14,77 (210) до около 21,09 кг/см2 (300 псиа). Наиболее предпочтительно парциальное давление в диапазоне от около 17,93 (225) до около 19,33 кг/см2 (275 псиа);

(iv) кислород можно вводить в реактор в диапазоне от около 0,005 до около 0,5 объемных частей на миллион объемных частей этиленового сырья и предпочтительно его добавляют в диапазоне от около 0,005 до около 0,25 объемных частей на миллион объемных частей этиленового сырья. Наиболее предпочтительное количество находится в диапазоне от около 0,01 до около 0,1 чо/мчо (ppmv) (объемных частей на миллион объемных частей) этиленового сырья. Это можно назвать "Кислородной добавкой-фоном" ("Oxygen Add-Back"), что представляет собой разбавленную систему кислорода в азоте, добавляемую в реактор в регулируемом потоке относительно скорости подачи этилена в реактор, чтобы достичь требуемый уровень кислородной добавки-фона, в чо/мчо. В качестве альтернативы к или в комбинации с этим можно добавлять другие каталитические яды, чтобы получить тот же самый эффект. Эти каталитические яды можно вводить из внешних источников точно так же, как кислород, или они могут присутствовать в виде примесей в этиленовом сырье или других газах или жидкостях, добавляемых в реактор. Примерами используемых и предпочтительных каталитических ядов помимо кислорода являются ацетон и другие несущие кислород соединения, метанол и другие гидроксил несущие соединения и вода. В этом отношении, кроме того, могут быть использованы различные азот-, фосфор-, серу-, мышьяк- и галогенсодержащие соединения, но они обычно реже встречаются в виде примесей в этиленовом сырье или других газах или жидкостях, добавляемых в реактор. Одно из действий каталитического яда заключается в уменьшении молекулярной массы полимера. Это отражается в увеличенных индексах расплава и текучести. В любом случае кислород является предпочтительным каталитическим ядом;

(v) молярное отношение альфа-олефина к этилену может составлять от около 0,0001:1 до около 0,1:1 и предпочтительно составлять от около 0,005:1 до около 0,03: 1. Более предпочтительно молярное отношение составляет от около 0,0075:1 до около 0,01:1;

(vi) водород может вводиться в реактор в молярном отношении от около 0,005 до около 0,5 молей водорода на 1 моль этилена и предпочтительно его вводят в молярном отношении от около 0,01:1 до около 0,1:1. Наиболее предпочтительно молярное отношение около 0,05:1.

(vii) полимеризацию можно осуществлять при температуре в диапазоне от около 80 до около 110oС и предпочтительно ее осуществляют при температуре в диапазоне от около 85 до около 100oС. Наиболее предпочтительной является температура в диапазоне от около 90 до около 95oС;

(viii) относительно низкокипящий инертный углеводород может вводиться в реактор и может пропускаться через линию рециркуляции, где он испаряется, когда его вводят в вышерасположенную часть холодильника. Углеводород вводят в количестве, достаточном для того, чтобы повысить температуру точки росы циркулирующего газа. Циркулирующий газ частично конденсируется в холодильнике циркулирующего газа, и его рециркулируют в реактор, чтобы промотировать (ускорить) охлаждение путем испарения. Углеводород, кроме того, можно вводить в линию рециркуляции газа, расположенную ниже холодильника. Техника способа конденсирования дискутируется более детально ниже.

Давление, т. е. суммарное давление в реакторе, может находиться в диапазоне от около 17,58 (250) до около 36,21 кг/см2 (515 псиа) (фунты на квадратный дюйм, абсолютное) и оно предпочтительно находится в диапазоне от около 21,09 (300) до около 29/18 кг/см2 (415 псиа). Парциальное давление этилена устанавливают, как отмечено выше. Баланс суммарного давления обеспечивается альфа-олефином(ами) и/или инертным газом, таким как азот.

Объемные скорости получения приводятся в фунтах в час на кубический фут. Это также называют Объем/Время/Выход (STY). STY для способа данного изобретения может составлять от около 5 до около 20 фунт/час/фут3 и предпочтительно составляет от около 7,5 до около 15 фунт/час/фут3.

Обычный реактор с псевдоожиженным слоем может быть описан как следует ниже и, кроме того, он описан в патенте США 4482687.

Слой обычно состоит из того же самого гранулированного полимера, который должен получаться в реакторе. Таким образом, во время течения полимеризации слой включает частицы образованного полимера, частицы растущего полимера и частицы катализатора, псевдоожиженные благодаря полимеризации, и модифицирующие газообразные компоненты, вводимые при объемной скорости потока или скорости, достаточной для того, чтобы вызвать разделение частиц и действовать как жидкость. Псевдосжижающий газ состоит из исходного сырья, полученного согласно техническим условиям сырья, и циркулирующего (рециркулирующего) газа, т.е. альфа-олефинов и/или инертного газа-носителя, и других газов реактора. Как отмечалось, в реактор также добавляют низкокипящий инертный углеводород. При добавлении в верхнюю часть холодильника циркулирующего газа он испаряется и становится частью циркулирующего газа. Этот углеводород обычно кипит (температура кипения при атмосферном давлении) при температуре в диапазоне от около минус 10 до около плюс 100oС. Примерами этих углеводородов являются изобутан, изопентан, гексан и гептан. Предпочтительны изопентан и гексан. Изопентан вводят в линию рециркуляции в количестве от около 2,5 до около 25 объемных частей на 100 объемных частей циркулирующего газа. Гексан вводят в количестве от около 1 до около 10 объемных частей на 100 объемных частей циркулирующего газа.

Существенными частями реакционной системы являются сосуд, слой, тарелка распределения газа, входная и выходная труба, линия циркулирующего или рециркулирующего газа, компрессор, холодильник циркулирующего газа и система выгрузки продукта. В сосуде выше слоя существует зона понижения скорости и в слое - реакционная зона. Обе расположены выше тарелки распределения газа. Инертный углеводород входит в линию рециркуляции, поднимает температуру точки росы циркулирующего (рециркулирующего) газа, частично конденсируется в холодильнике (конденсаторе) циркулирующего газа, когда его добавляют в верхнюю часть холодильника, и затем проходит в реактор, где вместе с другим конденсируемым циркулирующим газом он испаряется и отбирает тепло (охлаждает) от экзотермической реакции полимеризации. Это представляет собой отличие техники способа конденсации, описанной, например, в патентах США 4543399 и 4588790. Количество конденсата (конденсируемый уровень) рециркулирующего газа на выходе холодильника циркулируемого газа может составлять от около 2,5 до около 25 массовых процентов, исходя из массы циркулирующего газа, и предпочтительно составляет от около 5 до около 20 массовых процентов. Наиболее предпочтительно составляет от около 7,5 до около 15 массовых процентов.

Установлено, что экстрагируемые циклогексаном составляют от около 3 до около 7 массовых процентов, исходя из массы ВППЭ, и предпочтительно составляют от около 4 до около 6 массовых процентов. Кроме того, времена разрушения согласно PENT тесту, как установлено, составляют по крайней мере 50 часов и предпочтительно выше, чем 60 часов.

Потоки газообразного сырья этилена, других альфа-олефинов, водорода и кислорода предпочтительно подают в линию рециркуляции реактора, также как и жидкие альфа-олефины и катализатор. Катализатор можно подавать в виде твердого вещества или суспензии в минеральном масле. Необязательно катализатор может подаваться непосредственно в псевдоожиженный слой. Состав продукта можно варьировать путем изменения молярных отношений альфа-олефинов, вводимых в псевдоожиженный слой. Продукт непрерывно выгружают в гранулированной форме или в форме (макро)частиц из реактора по мере того, как уровень слоя формируется в ходе полимеризации. Скорость получения контролируют путем регулирования скорости подачи катализатора. Чтобы контролировать средние молекулярные массы, можно регулировать температуру реактора и/или кислородную добавку-фон.

Время пребывания смеси реагирующих веществ, включая газообразные и жидкие реагирующие вещества, катализатор и полимер, в реакторе с псевдоожиженным слоем может находится в диапазоне от около 1 до около 4 часов и оно предпочтительно находится в диапазоне от около 1,25 до около 3 часов.

Полимер ВППЭ может быть экструдирован в трубу или другие продукты в обычном экструдере, приспособленном для конкретного требуемого продукта. Экструдеры и способы экструзии описаны в патентах США 4814135, 4857600, 5076988 и 5153382. Типичный экструдер одношнекового типа может быть описан как экструдер, имеющий загрузочную воронку (бункер) на верхнем его конце и головку на нижнем его конце. Загрузочная воронка подает сырье в цилиндр, который содержит шнек. На нижнем конце, между концом шнека и головкой, имеется набор сеток и распределительная решетка. Предполагается, что шнековая часть экструдера делится на три зоны: зону подачи, зону сжатия и зону гомогенизации, и множество зон нагрева от хвостовой (тыловой) зоны нагрева до фронтальной зоны нагрева, множество секций и зон, начиная от верхней части до нижней части. Если экструдер имеет более чем один цилиндр, цилиндры соединяются последовательно. Отношение длины к диаметру каждого цилиндра находится в диапазоне от около 16:1 до около 30:1. Экструзия может происходить при температурах в диапазоне от около 160 до около 270oС и предпочтительно ее осуществляют при температурах в диапазоне от около 180 до около 240oС.

Преимущество данного изобретения заключается в получении трубы, формованного изделия, геомембраны и других продуктов, которые получают из ВППЭ, полученного по способу данного изобретения. Продукты демонстрируют высокую устойчивость к медленному росту трещин, измеряемую с помощью Pennsylvania Notch Tensile (PENT) теста (испытание образца на прочность с надрезом), т.е. продукты выдерживают испытание на протяжении 50 часов согласно PENT тесту. Кроме того, ВППЭ демонстрирует соответствующую хорошую экструдируемость.

Примерами обычных добавок, которые можно вводить в ВППЭ, служат антиоксиданты, поглотители ультрафиолетового света, антистатические средства, пигменты, красители, нуклеирующие агенты, наполнители, добавки, понижающие трение, антипирены, пластификаторы, вещества для улучшения технологических свойств, смазки, стабилизаторы, ингибиторы дыма, вещества, регулирующие вязкость, и сшивающие агенты, катализаторы и вспомогательные средства для набухания, вещества для повышения клейкости и вещества, препятствующие слипанию. Помимо наполнителей добавки могут присутствовать в смеси в количествах от около 0,05 до около 5 массовых частей добавки на каждые 100 массовых частей полимерной смеси. Наполнители могут добавляться в количествах вплоть до 20 массовых частей и более на каждые 100 массовых частей смеси.

В общем, эти продукты содержат первичный антиоксидант, вторичный антиоксидант и во многих случаях добавку для улучшения технологических свойств. Примером первичного антиоксиданта является IRGANOXтм 1010 и примером вторичного антиоксиданта является IRGAFOSтм 168. Примерами веществ для улучшения технологических свойств являются стеарат кальция, стеарат цинка и фторэластомеры. Предпочтительная система добавок включает IRGANOXтм 1010 и IRGAFOSтм 168 антиоксиданты. В частях на миллион по массе предпочтительные количества для каждого из первичного и вторичного антиоксидантов составляют от около 500 до около 2000 ч/мчм (ppmw) и для вещества, улучшающего технологические свойства, - от около 200 до около 800 ч/мчм (ч/мчм рассчитывают в расчете на миллион массовых частей этилена).

Патенты, упомянутые в этом описании, включены здесь в качестве уровня техники.

Данное изобретение иллюстрируется нижеследующими примерами.

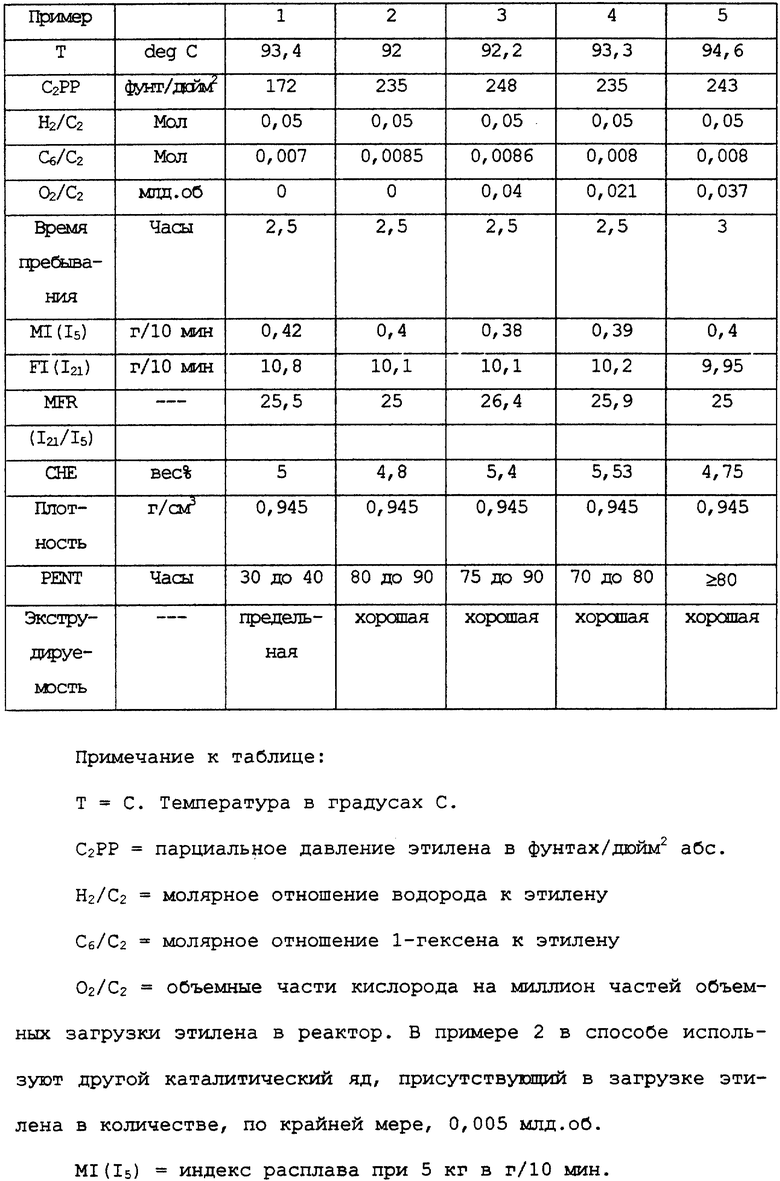

Примеры от 1 до 5

Полимеризацию осуществляют в типичном реакторе с псевдоожиженным слоем, описанном выше, используя в качестве катализатора нанесенный на диоксид кремния продукт реакции трифенилсилилхромата и диэтилалюминийметоксида, имеющий атомное отношение алюминий : хром 1,5:1. Получение катализатора описано выше. Катализатор вводят в реактор в количестве от 0,02 до 0,04 массовых частей на 100 массовых частей продукта-полиэтилена высокой плотности. Сырье в линии рециркуляции состоит из этилена, 1-гексена, гексана, водорода и кислорода (в примерах с 3 по 5). Оно представляет циркулирующий газ. Суммарное давление в реакторе составляет около 22,85 кг/см2 (325 псиа). Баланс давления компенсируется азотом. Переменные и результаты представлены в таблице. Гексан вводят в количестве от 4 до 6 объемных частей в расчете на 100 объемных частей циркулирующего газа.

Экструдируемость - субъективное определение, основанное на опыте оператора экструдера.

Способ получения полиэтилена высокой плотности в газовой фазе, включающий контактирование смеси, содержащей этилен и один или несколько альфа-олефинов, с нанесенным на подложку продуктом реакции бис-гидрокарбилсилилхромата и соединения гидрокарбилалюминия или соединения гидрокарбилбора в реакторе с пневдоожиженным слоем, имеющим линию рециркуляции газа, в условиях полимеризации, при следующих условиях: (i) атомное отношение алюминия к хрому находится в диапазоне около 0,1:1 - 2,9:1; (ii) количество катализатора находится в диапазоне около 0,005 - 0,25 мас.ч. в расчете на 100 мас.ч. полиэтилена высокой плотности; (iii) парциальное давление этилена находится в диапазоне около 14,06 - 28,12 кг/см2; (iv) кислород и/или другой каталитический яд вводят в реактор в диапазоне около 0,005 - 0,5 об.ч. яда катализатора на 1 млн об.ч. этилена; (v) молярное отношение альфа-олефина к этилену составляет около 0,0001:1 - 0,1:1; (vi) водород вводят в реактор в диапазоне около 0,005 - 0,5 моля водорода на 1 моль этилена; (vii) полимеризацию осуществляют при температуре в диапазоне около 80 - 110oC; (viii) относительно низкокипящий инертный углеводород вводят в линию рециркуляции газа в количестве, достаточном для того, чтобы повысить точку росы рециркулирующего газа, который состоит из альфа-олефинов и других газов реактора, и рециркулирующий газ частично конденсируют и рециркулируют в реактор, где он промотирует охлаждение путем испарения. Технический результат - разработка полиэтилена высокой плотности, который демонстрирует высокое сопротивление к медленному росту трещин при превращении в трубу, формованные изделия, геомембраны и имеют высокий уровень технологичности. 2 с. и 5 з.п. ф-лы, 1 табл.

| US 5137994 А, 11.08.1992 | |||

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ И РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1992 |

|

RU2050364C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЕГО С АЛЬФА-ОЛЕФИНАМИ | 1982 |

|

SU1062937A1 |

| US 3704287 А, 28.11.1972 | |||

| US 5625012 А, 29.04.1997. | |||

Авторы

Даты

2002-07-10—Публикация

1998-08-13—Подача