Изобретение относится к усовершенствованному способу гидроформилирования олефина моноксидом углерода и водородом в пристствии родиевого катализатора. Более конкретно это изобретение относится к усовершенствованному способу жидкофазного рециркулируемого гидроформилирования, катализируемого катализаторами на основе родия.

Патент США N 4210426 раскрывает способ, включающий гидроформилирование пропилена при контактировании отходящих газов с жидким адсорбентом, содержащим по крайней мере одно из жидкофазных веществ, образовавшихся в процессе гидроформилирования, например, н- и/или изомасляный альдегиды, необходимые для абсорбции пропилена и пропана, с последующей десорбцией этих газов из абсорбента либо за счет понижения давления, либо за счет повышения температуры (либо то и другое вместе). Пропилен и пропан могут быть затем разделены перегонкой. С другой стороны можно выделить из смеси только пропилен, если сочетать десорбцию с фракционной перегонкой, а затем отогнать из абсорбента пропан. В предпочтительном варианте пропилен возвращают в реактор, а абсорбент в поглотительную колонну. Однако система выделения в патенте США N 4210466 нуждается в использовании высоких давлений в процессе адсорбции и громоздкого оборудования (три независимых рекуперационных колонны).

Цель изобретения состоит в том, чтобы обеспечить усорвершенствованный способ жидкофазного гидроформилирования, катализируемого родийсодежащими катализаторами.

Объект настоящего изобретения представлет собой усовершенствованный способ жидкофазного гидроформилирования, катализируемого родийсодержащим катализатором, с получением С3-С5-альдегидов, согласно которому олефин, содержащий от 2 до 4 атомов углерода, монооксид углерода и водород в присутствии солюбилизированного комплексного родий-фосфорсодержащего катализатора, свободного фосфорсодержащего лиганда и высококипящих побочных продуктов конденсации альдегида, вводят в реакцию с образованием альдегидсодержащего продукта, выбранного из группы, состоящей из пропионового альдегида, смеси н.масляного и изомасляного альдегидов и смеси амиловых альдегидов нормальной и разветвленной структуры, причем отводят из процесса газ, содержащий непрореагировавший олефин, моноокись углерода и водород, и вводят его в контакт с жидким абсорбентом, содержащим альдегид-продукт гидроформилирования, затем отгоняют непрореагировавший олефин; способ отличается тем, что абсорбцию отходящего газа жидким абсорбентом осуществляют при температуре 0-60оС и под давлением 3,5-9,5 мтм, затем абсорбированный непрореагировавший олефин отгоняют из указанного абсорбента продувкой синтез-газом под давлением 7-35 атм и при температуре от 0 до 130оС с образованием отогнанного непрореагировавшего олефина и газообразной смеси синтез-газа, которую рециркулируют в реактор, где осуществляют процесс гидроформилирования.

Исходные олефиновые реагенты, применяемые по изобретению, могут быть как алкиленами, содержащими концевую двойную связь, так и алкиленами с внутренней двойной связью и могут иметь как неразветвленную, так и разветвленную структуру. Такие олефины содержат 2-4 атомов углерода. К предпочтительным олефинам относятся этилен, пропилен, 1-бутилен, 2-бутилен(цис- или транс) и 2-метилпропен (изобутилен). Могут быть использованы смеси различных олефиновых исходных материалов в тех случаях, когда это необходимо. Например, обычно используется в качестве исходного олефина смесь 1-бутилена и 2-бутилена. Наиболее предпочтительным вариантом среди олефинов является пропилен.

Могут быть использованы любые традиционные комплексные родий-фосфорсодержащие катализаторы и такие катализаторы, так же, как и методы, хорошо известные специалистам, работающим в данной области. Такие родий-фосфорсодержащие комплексные катализаторы могут включать любой родий-фосфорорганический комплекс, такой как родий-органофосфиновый или родий-органофосфитный комплексный катализатор гидроформилирования, используемый обычно в таких процессах гидроформилирования. Конечно, могут быть также использованы при необходимости смеси таких катализаторов. Количество комплексного катализатора, присутствующего в реакционной среде данного процесса, должно составлять только то минимальное количество, которое необходимо, чтобы обеспечить концентрацию родия, требующуюся для осуществления процесса и которая составит основу по крайней мере того каталитического количества металлического родия, которое необходимо для того, чтобы катализировать конкретный процесс гидроформилирования. В общем концентрации металлического родия варьируются в пределах примерно от 10 до примерно 1000 ч./млн в расчете на свободный металл, и этого количества должно быть достаточно для большинства процессов гидроформилирования. Как правило, предпочтительно использовать примерно 10-700 ч. /млн, а более предпочтительно 25-500 ч.родия/млн. в расчете на свободный металл.

Как отмечено выше, процесс гидроформилирования согласно изобретению проводят в присутствии свободного фосфорсодержащего лиганда, т.е. лиганда, не входящего в комплекс используемого родиевого комплексного катализатора. Однако хотя и предпочтительно, чтобы свободный фосфорсодержащий лиганд был таким же, что и лиганд, образующий родий-фосфорсодержащий комплексный катализатор, это условие не является обязательным, и различные лиганды могут быть использованы, при желании в данных процессах.

Соответственно, как и случае родий-фосфорорганического комплексного катализатора, так и в случае свободного лиганда и подобных лигандов, а также при получении катализаторов и лигандов, могут быть использованы традиционные методы, хорошо известные специалистам в данной области. Подобные фосфорсодержащие лиганды могут включать любые лиганды на основе органофосфинов и органофосфитов, использованных ранее для таких процессов гидроформилирования. Конечно, могут быть использованы и смеси таких лигандов. Таким образом, процесс гидроформилирования по изобретению может быть осуществлен при наличии любого избытка свободного фосфорсодержащего лиганда, например по крайней мере один моль свободного фосфорcодержащего лиганда на моль металла родия присутствует в реакционной среде. Количество используемого свободного фосфорсодержащего лиганда в общем зависит только от целевого альдегида, который хотят получить, а также от природы олефина и используемого комплексного катализатора. Соответственно, количество свободного фосфорсодержащего лиганда, присутствующего в реакционной среде, варьируется от примерно 2 до примерно 300 молей на моль присутствующего в реакционной среде родия, и это количество должно быть подходящим для большинства случаев. Например, как правило, большие количества такого свободного лиганда, как лиганд на основе триарилфосфина предпочтительно использованы для достижения удовлетворительной каталитичской активности и/или стабильности катализатора, например, трифенилфосфин используется в количестве, превышающем 50 молей, а в более предпочтительном варианте в количестве, превышающем 100 молей свободного лиганда на моль родия. В то же время другие фосфорорганические лиганды, например алкиларилфосфины и циклоалкиларилфосфины и/или органофосфиты, могут обеспечить приемлемую каталитическую стабильность и реакционную способность, не оказывая значительного тормозящего действия на скорости превращения известных олефинов в альдегиды в тех случаях, когда количество свободного лиганда, присутствующего в реакционной среде, находится в пределах 1-100, а более предпочтительно 15-60 молей на моль родия, присутствующего в реакционной среде.

Среди более предпочтительных лигандов и комплексных катализаторов могут быть упомянуты, например, трифенилфосфиновый лингад и родий-трифенилфосфиновые комплексные катализаторы, алкилфосфиновые и циклоалкилфенилфосфиновые лиганды и родий-алкилфосфиновые и родий-циклоалкилфенилфосфиновые комплексные катализаторы, органофосфитные лиганды и родий-органофосфитные комплексные катализаторы.

Самый предпочтительный лиганд это трифенилфосфин (ТФФ), а предпочтительный катализатор родий-ТФФ комплекс.

Как отмечалось выше, реакция гидроформилирования проводится в присутствии более высококипящих продуктов конденсации альдегида. Для таких реакций непрерывного гидроформилирования характерно образование in situ таких более высококипящих продуктов конденсации альдегидов (например димеров, тримеров и тетрамеров) непосредственно в процессе гидроформилирования. Такие проудкты конденсации альдегидов представляют превосходный носитель для жидкофазного каталитического рециркулируемого процесса. При необходимости можно использовать любой подходящий растворитель в начале процесса (предпочтительны соединения альдегидов, соответствующие целевым альдегидам, образующимся в процессе), первичный растворитель может обычно включать как целевой альдегид, так и более высококипящие продукты конденсации альдегидов, определяемых природной таких непрерывных процессов. Могут быть представлены и соответственно использованы продукты конденсации альдегидов. Количество таких более высококипящих альдегидов, присутствующих в реакционной среде, может варьироваться в широких пределах и обычно лимитируется только конструкционными особенностями аппаратуры и конкретным целевым альдегидом, который получают в процессе. Например, на начальной стадии реакции гидроформилирования может протекать в отсутствии или при наличии небольшого количества более высококипящих продуктов конденсации альдегида, служащих растворителем для комплексного родиевого катализатора, или реакция может проводиться в присутствии до 70 или даже до 90 мас. и более таких продуктов конденсации, концентрация рассчитана на общее количество жидкой реакционной среды. Как правило, отношения массы альдегида к массе более высококипящих продуктов конденсации альдегида в интервале от примерно 1:4 до примерно 20:1 должны быть достаточными в большинстве случаев.

Условия реакции гидроформилирования могут варьироваться в широких пределах, как это указано выше. Предпочтительно процесс проводить при общем давлении смеси газов водорода, монооксида углерода и олефиновых ненасыщенных соединений ниже 31,5 атм, а более предпочтительно, когда оно не превышает примерно 24,5 атм. Величина минимального общего давления реагентов не является особенно критическим параметром процесса и лимитируется в основном только количеством реагентов, необходимых для получения желаемой скорости реакции. Более конкретно, парциальное давление монооксида углерода процесса гидроформилирования данного изобретения предпочтительно составляет от примерно 0,070 до примерно 8,4 атм, а более предпочтительно от примерно 0,21 до примерно 6,3 атм; в то же время парциальное давление водорода предпочтительно составляет от примерно 0,703 до примерно 11,25 кг/см2, а более предпочтительно от примерно 1,055 до примерно 7 кг/см2. Как правило, молярное соотношение Н2:СО газообразного водорода и газообразного монооксида углерода может изменяться в пределах от примерно 1:10 до примерно 100:1 или выше, более предпочтительное молярное соотношение водорода и монооксида углерода находится в пределах от примерно 1:1 до примерно 50:1.

Кроме того, процесс гидроформилирования по изобретению может проводиться при температуре реакции, варьирующейся в пределах от примерно 50 до примерно 145оС. Однако как правило предпочтительно, когда реакции гидроформилирования проводят при температурах от примерно 60 до примерно 120оС, а более предпочтительно, когда реакция гидроформилирования проводится в температурном интервале от примерно 75 до примерно 115оС.

В одном из вариантов осуществления данного изобретения, например, в циркуляционной системе непрерывного жидкофазного гидроформилирования часть раствора, содержащая альдегид, образующийся в жидкофазной реакции, солюбилизированный комплексный родий-фосфорсодержащий катализатор, свободный фосфорсодержащий лиганд и более высококипящие продукты конденсации альдегида удаляют из реактора. Целевой продукт альдегид выделяют либо путем испарения, либо путем перегонки в одну или более стадий, при нормальном или пониженном давлении или повышенном давлении из жидкого реакционного раствора, содержащего как продукт реакции альдегид, так и растворенный катализатор. Альдегид конденсируют и собирают в приемнике и далее, при необходимости очищают. Оставшийся раствор продуктов жидкофазной реакции, содержащий нелетучий катализатор, рециркулируют вновь в реактор.

В предпочтительном варианте раствор родиевого катализатора в высококипящих жидких продуктах конденсации вместе с альдегидами продуктами реакции гидроформилирования, синтез-газом, инертными компонентами, насыщенными углеводородами побочными продуктами, образующимися в процессе гидроформилирования из олефинов, удаляют из реактора со скоростью, достаточной для того, чтобы сохранить относительно постоянным уровень жидкости в реакторе. Вытекающий поток, содержащий альдегид, нагревают и снижают давление, чтобы мгновенно отогнать легкие газообразные продукты, такие как непрореагировавший олефин, водород, насыщенные углеводороды, образовавшиеся из олефина и т.п.

В связи с тем, что в отходящих газах содержится значительное количество непрореагировавшего олеифина, он является предпочтительным газообразным исходным веществом, из которого непрореагировавший олефин выделяют и затем рециркулируют в реактор.

Поток жидкого альдегида, содержащий катализатор, затем направляют в зону разделения продуктов, в которой неочищенный альдегид выделяют, используя традиционные методы, например, перегонку. Нерастворенные легкие газы также отгоняют в зоне разделения продуктов, и они могут быть возвращены после этого в реактор, продукты или добавлены к другим отходящим (выпускаемым) газам и использованы как часть газообразного исходного вещества.

Оставшийся концентрированный раствор катализатора рециркулируют в виде жидкого потока в реакционную зону реактора и подают в реакционную среду гидроформилирования подготовленные синтез-газ и олефин. При очистке неочищенного альдегида, как правило, предпочтительно далее рециркулировать легкие газы, растворенные в неочищенном продукте, после удаления с использованием традиционных методов, таких как отгонка легких газов путем продувки синтез-газа через неочищенный продукт, или перегонка в реактор, хотя они также могут быть сожжены, как топливо.

Таким образом, понятно, что газообразный вытекающий поток исходного вещества, содержащий непрореагировавший монооксид углерода, водород, олефин и другие газы, например, соответствующие алканы согласно изобретению могут быть выделены из любого соответствующего выходящего газа, содержащего такие вещества и взятого из любого подходящего участка реакционной системы гидроформилирования. Например, в дополнение к упомянутому мгновенно отогнанному газовому потоку в жидкофазном рециркулируемом процессе, предусматривают газовыпускной канал в верхней части реактора над поверхностью жидкости для контроля внутреннего давления, создающегося в реакторе. Этот газовыпускной канал, который выходит из верхней части реактора, также содержит газообразную смесь ценного непрореагировавшего олефина и синтез-газа наряду с насыщенным углеводородом и инертными компонентами, такими как азот, диоксид углерода и т. п. а также может содержать даже некоторые газообразные альдегиды и спирты в качестве побочных продуктов.

Указанный газовыпускной канал в основной реакционной схеме служит для отвода газообразного исходного материала во вторую реакционную систему, в то время как во второй реакционной системе схемы он продувается. С другой стороны, указанный газовыпускной канал служит средством, через которое газообразный исходный материал поступает в скруббер, в котором в качестве абсорбента для непрореагировавшего олефина используется рециркулируемый раствор родиевого катализатора. Соответственно, указанный газовыпускной канал, выходящий из верхней части реактора для гидроформилирования, в данном изобретении может быть использован также для обеспечения подачи исходного материала (т. е. выходящего газового потока, включающего непрореагировавший олефин, монооксид углерода и водород) в устройство, в котором отделяют непрореагировавший олефин, и затем рециркулируют его в реактор.

Согласно изобретению целевой продукт альдегид используют для промывки одного или более отходящих газовых потоков системы жидкофазного рециркулируемого гидроформилирования для выделения из них непрореагировавшего олефина путем абсорбции непрореагировавшего олефина указанным целевым продуктом альдегидом. Кроме поглощаемого непрореагировавшего олефина, в таких отходящих газовых потоках могут присутствовать также другие углеводородные газы, такие как соответствующие алканы (например, этан в случае гидроформилирования этилена, пропан в случае гидроформилирования пропилена и бутан в случае гидроформилирования бутилена), а также газообразный альдегид, и они также могут быть поглощены целевым продуктом альдегидом, используемым в качестве поглотительной жидкости. Например, обычно принято проводить гидроформилирование промышленных олефинов, которые могут также содержать некоторые соответствующие алканы, и в то же время соответствующие газообразные алканы известны в качестве побочных продуктов такого типа реакций гидроформилирования. Кроме того, дополнительным преимуществом изобретения является то, что такие дополнительно адсорбированные газы не нужно отделять от выделенного непрореагировавшего олефина в процессе изобретения до рециркулирования указанного непрореагировавшего олефина в реактор для гидроформилирования. В данном случае может быть использовано любое подходящее поглотительное оборудование и/или любая техника очистки (поглощения) газов. Например, такие методы, которые приспособлены для выделения компонентов из смешанных газовых потоков, как правило, включают контактирование газового потока с подходящим жидким растворителем (абсорбентом) в противотоке так, чтобы при этом происходило селективное поглощение некоторых компонентов газового потока жидким растворителем. Этот суммарный жидкий раствор затем, как правило, переводят на другой участок, где растворенные газы выделяются (т.е. десорбируются) из жидкого раствора.

Преимуществом изобретения является наряду с использованием целевого продукта альдегида в качестве жидкого растворителя (абсорбента) тот факт, что для выделения (т. е. отделения ) абсорбированного непрореагировавшего олефина из суммарного промывного жидкого абсорбента не требуется дополнительного громоздкого оборудования. В самом деле, оно заключается просто в десорбции (отгонке) абсорбированного непрореагировавшего олефина и других газов из жидкого адсорбента путем продувки синтез-газа (СО+Н2); при этом не требуется дистилляционного оборудования или другого дополнительного оборудования.

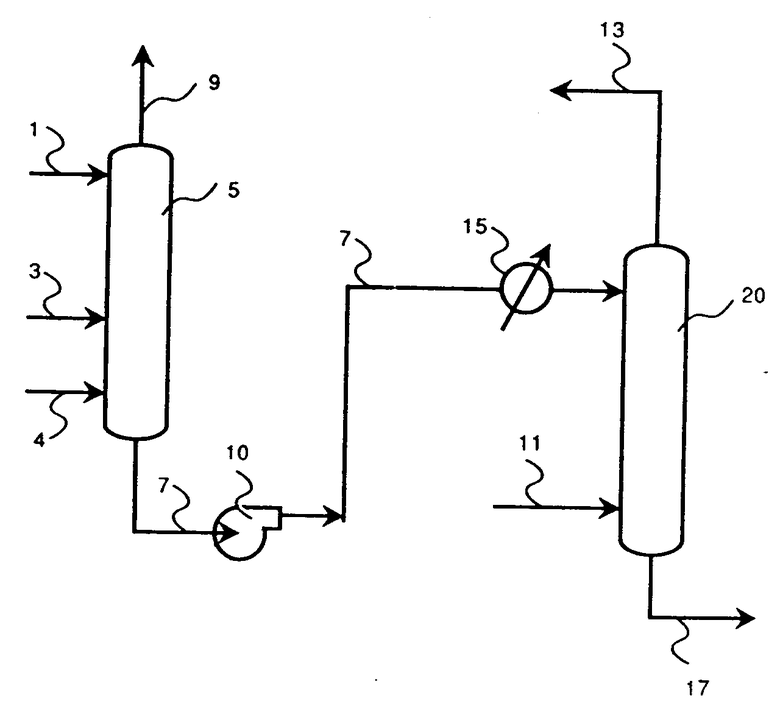

На чертеже схематически демонстрирующим изобретение, поглотитель или скруббер 5 может представлять поглотительную колонну противоточного типа, в которой контакт между абсорбирующий жидкостью целевым продуктом альдегидом и газами (непрореагировавший олефин) газообразного отходящего потока или потоков достигается за счет добавления абсорбента или промывкой жидкости в скруббер в верхнюю или близко к верхней части колонны (линия 1), так что он течет вниз к основанию колонны, в то время как поток или потоки отходящих газов (например, линии 3 и 4), содержащие непрореагировавший олефин, входят сбоку скруббера в нижней или близко к нижней части скруббера (днищу) и направляются вверх. Та часть промытого газообразного потока, например, состоящая в основном из непрореагировавших монооксида углерода и водорода и других легких инертных компонентов, таких, как метан, азот, диоксид углерода и т.д. которая не поглоащется неочищенным альдегидом, собирается в верхней или близко к верхней части колонны (линия 9), а суммарный раствор неочищенного альдегида, содержащий растворенный (абсорбированный) непрореагировавший олефин, удаляется через нижнюю часть (днище) колонны (линия 7).

Конечно, хотя на чертеже представлены две различные линии газовых потоков, ведущих в скруббер, например, линия 4 для потока смеси отходящих газов из верхней части (объема) реактора и линия 3 для потока смеси отходящих газов, мгновенно отогнанных из выходящего из реактора потока, содержащего целевой продукт альдегид и катализатор, как об этом было сказано выше, но требуется только одна такая смесь отходящих газов, а именно предпочтителен мгновенно отогнанный поток или отходящий газ процесса гидроформилирования. Итак, изобретение не ограничивается числом линий, транспортирующих поток или потоки отходящих газов в скруббер, а также не лимитируется чистотой целевого продукта альдегида. Например, если нужно, продукт альдегид, используемый в качестве абсорбента, может быть частично очищен путем пропускания через него синтез-газа в стриппинг-колонне (не показана на чертеже) для удаления некоторых остаточных газов, содержащихся в целевом продукте альдегиде после отделения раствора, содержащего солюбилизированный катализатор, которое бычно проводят перед использованием альдегида в качестве абсорбента.

Абсорбирующая жидкость не требует дальнейшей обработки после ее удаления (разделения) от раствора, содержащего солюбилизированный катализатор. Кроме того, возможна частичная конденсация одного или более газообразных отходящих потоков исходных материалов (например, отходящего из верхней части реактора газового потока), в жидкость, если в этом возникает необходимость, до введения этого потока в скруббер, например, в виде смеси наряду с абсорбирующей жидкостью, для осуществления регулирования и получения предпочтительно более низких температур поглощения в скруббере.

Оптимальные условия абсорбции (очистки) будут, конечно, зависеть, например, от конкретного непрореагировавшего олефина и целевого продукта альдегида, используемого в качестве абсорбента. Как правило, время контакта и отношение подаваемого отходящего газа к абсорбирующему альдегиду можно варьировать в широких пределах. Как правило, для того чтобы преимущественно весь или основная часть непрореагировавшего олефина, содержащегося в отходящем газе, поглотилась абсорбирующим целевым продуктом альдегидом, поддерживается значительное время контакта. Подобным образом почти любое отношение отходящего газа к абсорбирующему его альдегиде может быть использовано при условии, что объем абсорбирующего альдегида достаточен для того, чтобы поглотить преимущественно весь или по крайней мере основную часть непрореагировавшего олефина, содержащегося в отходящем газе. Однако было обнаружено, что очень высокая степень абсорбции непрореагировавшего олефина в целевом продукте альдегиде может быть достигнута при очень низких давлениях, например, при давлении ниже 10 атм. Соответственно, согласно изобретению обработка путем поглощения (абсорбции) может проводиться при давлениях от примерно 3,45 до примерно 9,4 атм, предпочтительно от примерно 5,5 до примерно 8,5 атм и при температуре от примерно 0 до примерно 60оС, предпочтительно от примерно 20 до примерно 50оС. Конечно, имеются и другие преимущества, в частности неочищенный целевой продукт альдегид, служащий абсорбентом, должен иметь более низкие концентрации всех компонентов (например непрореагировавшего олефина), которые должны быть извлечены из газового потока, эти концентрации должны соответствовать состоянию равновесия газового потока и абсорбента при температуре и давлении, которые имеют место в скруббере, и составу газового потока.

Это изобретение применимо к газовым потокам, содержащим любую коцнентрацию непрореагировавшего олефина. Как правило, такие газовые потоки могут содержать от примерно 1 до примерно 70 мас. непрореагировавшего олефина или выше. Хотя изобретение может быть осуществлено и при использовании газовых потоков, содержащих как более низкие, так и более высокие концентрации, экономически это не может быть целесообразно для таких процессов гидроформилирования. Соответствующие отношения скорости газового потока к скорости потока абсорбирующего раствора могут варьироваться в широких пределах в зависимости от составов, температур и давлений, при которых осуществляются процессы. В основном, отношение жидкости к газу, составляющее от примерно 0,33 до 16,5 кг жидкости на стандартный кубический метр подаваемого газа должно удовлетворять в большинстве случае.

Олефин, подлежащий гидроформилированию в жидкофазном рециркулируемом процессе, соответствующем изобретению, представляет алкилен, содержащий от 2 до 4 атомов углерода. Соответственно, при гидроформилирвоании этилена будет получаться один целевой продукт пропионовый альдегид. В процессе гидроформилирования пропилена образуется смесь неочищенных продуктов двух альдегидов, например, нормального, т.е. линейного масляного альдегида и изомера с разветвленной структурой изомасляного альдегида. Аналогичным образом, гидроформилирование С4-олефина, например, бутилена-1, бутилена-2 и изобутилена или смесей на их основе, приводит к образованию неочищенного продукта, представляющего смесь различных С5-альдегидов, например, нормального или разветвленного н-валерьянового альдегида и изомера с разветвленной структурой, например, 2-метилмасляного, 3-метилмасляного и/или триметилуксусного альдегидов. На самом деле, более предпочтительными вариантами процессов гидроформилирования изобретения являются тем, которые приводят к получению смеси с высоким молярным отношением содержания нормального альдегида к альдегиду с разветвленной структурой.

Суммарная промывная жидкость на основе целевого продукта альдегида, содержащая абсорбированный непрореагировавший олефин (см. чертеж, линия 7), закачивается (насос 10) в противоточную стриппинг-колонну 20, в которой контакт между промывным альдегидом и синтез-газом (СО+Н2) достигается путем подачи промывной жидкости на основе альдегида после нагревания (нагреватель 15) в стриппер в верхней или близко к верхней стриппинг-колонне, так что поток жидкости стекает вниз к основанию стриппинг-колонны, в то время как свежий синтез-газ поступает по линии 11 в стриппинг-колонну 20 в нижней или близко к нижней части колонны 20 и течет вверх, удаляя (т.е. десорбируя или отгоняя) абсорбированный непрореагировавший олефин из промывного продукта-альдегида. Газообразная смесь непрореагировавшего олефина и синтез-газа, находящаяся в верхней или близко к верхней части стриппинг-колонны, по линии 13 может быть если это нужно, рециркулирована в реактор для гидроформилирования без какой-либо дальнейшей обработки и без использования какого бы то ни было компрессора в линии рециркулирования, предназначенной для подачи олефина и синтез-газа в реакционную среду гидроформилирования. Суммарная промывная жидкость, содержащая альдегид (линия 17), собирается в нижней или близко к нижней части стриппинг-колонны 20 и может быть выделена и/или подвергнута дальнейшей очистке любыми традиционными методами, например, в тех случаях, когда продукт представляет смесь альдегида с разветвленной и неразветвленной структурой, они могут быть разделены перегонкой.

Согласно изобретению могут быть использованы традиционные методы газо-жидкостной десорбции и любое подходящее стандартное оборудование для газо-жидкостной стриппинг-колонны. Это создает условия для экономичного и упрощенного метода выделения непрореагировавшего олефина из абсорбирующего альдегида, поскольку предполагает использование минимального количества оборудования. Однако при необходимости суммарный промывной альдегид, содержащий абсорбированный непрореагировавший олефин, может быть вначале очищен (т.е. десорбирован или дегазирован) от по крайней мере части непрореагировавшего олефина любым подходящим способом, таким, например, как снижение давления или повышение температуры не выше температуры кипения суммарного абсорбирующего альдегида, например, в реактификационной колонне или дегазирующей колонне. Непрореагировавший олефин, отделенный от соответствующих алканов, может быть рециркулирован в реактор для гидроформилирования. Суммарная абсорбирующая жидкость на основе продукта-альдегида, содержащая оставшийся абсорбированный непрореагировавший олефин, направляется затем в стриппинг-колонну 20 для очистки и рециркулирования некоторой части или всего непрореагировавшего олефина. Например, если необходимо, смесь синтез-газа и непрореагировавшего олефина, выходящая из верхней части стриппинг-колонны, может быть охлаждена и частично сконденсирована, а сконденсированная жидкость может быть рециркулирована, например, в реактор для гидроформилирования или в упомянутую ректификационную колонну или колонну для десорбции.

Оставшиеся несконденсированные газы рециркулируют в реактор для гидроформилирования. Такая процедура очистки (десорбция или дегазирование), предшествующая введению промывного абсорбента на основе продукта-альдегида в стриппинг-колонну, позволяет возвращать в реактор для гидроформилирования преимущественно только непрореагировавший олефин, а также контролировать нежелательное образование соответствующих предельных газообразных углеводородов в указанном реакторе. Хотя согласно изобретению соответствующий газообразный углеводород рециркулируют наряду с непрореагировавшим олефином в реактор для гидроформилирования, понятно, что нежелательное нарастание содержания такого предельного углеводорода и других нежелательных газов в реакторе для гидроформилирования можно контролировать путем соответствующей продувки любой линии рециркулирования или путем очистки (полного удаления из системы) всего или части любого выпускаемого (отходящего) газа из верхней части реактора или газообразного отходящего потока (линия 9), взятых в верхней части скруббера 5. Оптимальные условия газовой очистки будут, конечно, зависеть, например, от конкретного непрореагировавшего олефина и используемого абсорбирующего продукта-альдегида. Как правило, время контакта и отношение подаваемых синтез-газа и суммарного промывного абсорбента-альдегида могут варьироваться в широких пределах. Обычно для того, чтобы очистить (или удалить) весь или по крайней мере, основную часть абсорбированного непрореагировавшего олефина суммарного промывного абсорбента-альдегида от указанного адсорбента, необходимо поддерживать значительное время контакта. Аналогично, почти любое отношение синтез-газа к суммарному промывному абсорбенту на основе продукта-альдегида можно использовать при условии, что объем синтез-газа достаточен для очистки (удаления), в основном всего или по крайней мере основной части непрореагировавшего олефина, содержащегося в суммарном промывном абсорбенте на основе продукта-альдегида.

Однако было обнаружено, что очень хорошая очистка синтез-газом абсорбированного непрореагировавшего олефина, содержащегося в суммарном промывном абсорбенте на основе продукта-альдегида, может быть достигнута согласно настоящему изобретению при давлениях меньших примерно 105,5 атм, предпочтительно при примерно от 7 до примерно 35 атм и более предпочтительно от примерно 7 до примерно 28 атм и при температуре от примерно 0 до примерно 130оС, предпочтительно от примерно 10 до примерно 120оС. Как правило, отношение газа к жидкости составляет от примерно 0,028 до примерно 0,28 м3 газа на 0,454 кг подаваемой жидкости, и это удовлетворяет большинству целей.

Здесь можно использовать любую технику газовой очистки и/или традиционное оборудование, предназначенное для газовой очистки.

Продукты гидроформилирования имеют многообразное применение. Наиболее предпочтительно, когда такие продукты альдегиды используются далее для получения спиртов.

Приведенные примеры иллюстрируют данное изобретение. Все части, проценты и отношения, приводимые в этих примерах, являются массовыми, если не оговорено иного; приводимое количество родиевого катализатора рассчитано на свободный металл.

П р и м е р 1. Для того, чтобы продемонстрировать данное изобретение, создали компьютерную модель процесса.

Согласно схеме, газовый поток 3 (однократно отогнанный из выходящего птока рециркулируемой жидкости процесса гидроформилирования, катализируемого родий-трифенилфосфиновым комплексом, содержащей катализатор и продукт масляный альдегид), содержащий согласно расчету примерно 31 об. пропана, примерно 10 об. пропилена, около 55 об. смеси масляных альдегидов, а оставшее количество представлено нерастворимыми газами (например, азотом, СО, водородом и т.д.), подают в абсорбционную колонну 5, которая работает при давлении примерно 7 атм и температуре примерно 47оС. Неочищенная жидкая смесь масляных альдегидов (поток 1), содержащая согласно расчету примерно 94% смеси нормального масляного альдегида и изо-масляного альдегида при отношении примерно 10 молей нормального масляного альдегида на примерно 1 моль изомасляного альдегида, примерно 5% компонентов более легких, чем изо-масляный альдегид (например, пропилен, пропан и т.д.) и примерно 1% компонентов боле тяжелый, чем нормальный масляный альдегид (н-бутанол, тример масляного альдегида и т. п.) подается противотоком в газовый поток со скоростью примерно 4,27 кг жидкости на 1 м3 суммарного подаваемого газового потока.

Неочищенный альдегид (поток 1) вводят в верхней части колонны 5 при температуре примерно 40оС, в то же время газовый поток вводят в нижней части колонны при температуре примерно 47оС. Абсорбирующая колонна 5 соcтоит примерно из 1 теоретической тарелки.

Только примерно 6% суммарного количества пропилена, введенного в газовом потоке 3, выносится потоком 9 отходящих газов. Оставшийся пропилен газового потока 3 (наряду с пропаном, который также абсорбируется) поглощен абсорбентом неочищенным альдегидом. Суммарный поток альдегидного абсорбента, содержащий абсорбированный пропилен, наряду с пропаном выпускают через линию 7 и перекачивают насосом 10, нагревают (нагреватель 15) и затем вводят в десорбер или стриппинг-колонну 20, в которой поток (линия 11) синтез-газа (смесь монооксида углерода и водорода) используется для десорбции (отгонки) пропилена из альдегидного абсорбента с получением газовой смеси синтез-газа и пропилена (например линия 13), и эту смесь возвращают в реактор для гидроформилирования, не применяя для этих целей компрессор. Десорбционная колонна 20 работает при температуре примерно 84оС и давлении примерно 20 атм, и эта колонна содержит примерно пять теоретических тарелок. Поток синтез-газа вводят со скоростью примерно 9,4 м3 на 1 кг жидкого пропиленсодержащего альдегидного абсорбента, подаваемого в колонну. Количество пропилена, рециркулируемого в реактор для гидроформилирования, по существу равно общему количеству пропилена в газовом потоке 3 за вычетом количества пропилена, которое может быть выброшено из системы через поток 9 и унесено суммарной промывной жидкостью на основе альдегида (лииня 17), которую получают из десорбционной колонны 20. Примерно 4% пропилена, поданного в десорбционную колонну 20, теряется (уходит) на днище указанного десорбера (например, через линию 17).

П р и м е р 2. Согласно схеме газовый поток 3 (однократно отогнанный из выходящего потока рециркулируемой жидкости процесса гидроформилирования пропилена, катализируемого родийтрифенилфосфиновым комплексом, содержащей катализатор и продукт-масляный альдегид), содеражщий примерно 32 об. пропана, примерно 33 об. пропилена, примерно 1 об. смеси бутаналей, а оставшееся количество представлено нерастворимыми газами (например, азотом, СО, водородом и т.п.), и второй газовый поток 4 (поток отходящих газов из верхней части реактора указанного процесса гидроформилирования), содержащий примерно 47 об. пропана, примерно 44 об. пропилена и примерно 1 об. смеси масляных альдегидов (нерастворимые газы до 100%) были поданы в абсорбционную колонну 5, которая эксплуатировалась при давлении примерно 8 атм и температуре примерно 40оС. Неочищенная жидкая смесь бутаналей (поток 1), содержащая примерно 99,5% смеси нормального и изо-масляного альдегида при отношении примерно 10 молей н-масляного альдегида на примерно 1 моль изо-масляного альдегида, примерно 0,1% компонентов более легких, чем изо-масляный альдегид (например, пропилен, пропан и т.д.) и примерно 0,4% компонентов более тяжелых, чем н-масляный альдегид (н-бутанол, тример масляного альдегида и т.п.) были введены противотоком в газовые потоки со скоростью примерно 1,14 кг жидкости на 1 м3 суммарного подаваемого газового потока.

Неочищенный альдегид (поток 1) подают в верхнюю часть колонны 5 при температуре примерно 25оС, в то же время газовые потоки 3 и 4 вводят в нижней боковой части колонны при температурах примерно 31 и примерно 40оС соответственно. Абсорбционная колонна 5 состояла примерно из 10 теоретических тарелок, из которых 4 и 8 тарелки (считая с верха колонны) представляют конденсаторы с наружным водяным охлаждением.

Только примерно 1,8% суммарного пропилена, введенного через газовые потоки 3 и 4 уносится отходящим потоком 9. Остальное количество пропилена в газовых потоках 3 и 4 (наряду с пропаном, который также поглощается) было абсорбировано неочищенным альдегидом, использованным в качестве абсорбента. Суммарный поток альдегидного абсорбента, содержащий абсорбированный пропилен наряду с пропаном, удалили через линию 7 и перекачали с помощью насоса 10 в дистилляционную колонну, что не обязательно для того, чтобы выделить часть абсорбированного пропилена путем стандартной перегонки, которая проводилась при температуре в верхней части примерно 60оС и базовом давлении примерно 26 атм. Газообразный поток, содержащий пропилен в количестве, равном примерно до 3,9% от общего количества пропилена, содержащегося в газовых потоках 3 и 4, отгонялся из верхней части указанной дистилляционной колонны. Указанный газообразный поток, содержащий пропилен, затем можно направить во вторую дистилляционную колонну для традиционной фракционной разгонки пропана и пропилена. Полученный в результате поток, содержащий пропилен, возвращался в реактор для гидроформилирования без помощи компрессора. Эта вторая дистилляционная колонна эксплуатировалась при давлении примерно 25 атм и температуре в верхней части колонны примерно 58оС. Более 99% пропилена указанного пропиленсодержащего газового потока из первой дистилляционной колонны было возвращено в зону гидроформилирования. Пропан, удаляемый через днище второй дистилляционной колонны, отгонялся из системы.

Остающийся пропиленсодержащий жидкий поток альдегидного абсорбента, выделенный через днище указанного первого дистиллятора, затем нагрели (например, нагреватель 15) и после нагревателя ввели в десорбционную колонну из стриппинг-колонну (например, колонна 20), в которой поток (например, линия 11) синтез-газа был использован для десорбции (отгонки) пропилена от альдегидного абсорбента для того, чтобы получить газовую смесь синтез-газа и пропилена (например, линия 13). Десорбционная колонна эксплуатировалась при температуре примерно 78оС и давлении, равном примерно 20,65 атм, и содержала примерно 9 теоретических тарелок. Поток синез-газа вводился со скоростью примерно 0,125 м3 на кг жидкого пропиленсодержащего альдегидного абсорбента, подаваемого в колонну. Выходящий сверху поток смеси синтез-газа и пропилена (например, линии 13) был охлажден до 31оС для того, чтобы сконденсировать часть газообразного потока, сконденсированная жидкость рециркулировалась в поток абсорбента 7, полученный из абсорбционной колонны 5. Полученный в результате отделенный несконденсированный газообразный поток смеси синтез-газа и пропилена был возвращен через линию рециркуляции в реактор для гидроформилирования. Количество рециркулированного таким образом пропилена преимущественно равно общему количеству пропилена в газовых потоках 3 и 4 за вычетом того количества пропилена, которое уже было рециркулировано с газами, вышедшими через верхнюю часть указанной первой дистилляционной колонны, и того количества пропилена, которое могло быть унесено из системы через поток 9 вместе с пропаном, выделяемым через днище второй дистилляционной колонны и с суммарной промывной жидкостью на основе альдегида (например, линия 17), полученной из десорбционной колонны (например, колонны 20). Менее 0,5% пропилена, поданного в десорбционную колонну (например, колонну 20), теряется на дне указанной десорбционной колонны (например, через линию 17).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗВОДНОГО ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1989 |

|

RU2024481C1 |

| Способ получения альдегидов С @ - С @ | 1989 |

|

SU1836319A3 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ГИДРОФОРМИЛИРОВАНИЯ ЭТИЛЕНОКСИДА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ 1,3-ПРОПАНДИОЛА И 3-ГИДРОКСИПРОПИОНОВОГО АЛЬДЕГИДА | 1991 |

|

RU2038844C1 |

| Способ извлечения родия | 1989 |

|

SU1757459A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ АЛКИЛЕНОКСИДА | 1990 |

|

RU2073564C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННОЙ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ И ВОССТАНОВЛЕННАЯ КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2044560C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННОЙ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ И ВОССТАНОВЛЕННАЯ КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ГИДРИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1990 |

|

RU2035997C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЭТИЛЕНА | 1990 |

|

RU2045335C1 |

| Способ извлечения родия | 1990 |

|

SU1837963A3 |

| КОМПЛЕКСЫ ПЕРЕХОДНЫХ МЕТАЛЛОВ, КАТАЛИТИЧЕСКАЯ СИСТЕМА, СОДЕРЖАЩАЯ ИХ, СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ И ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2142953C1 |

Использование: в производстве альдегидов, в частности C3-C5-альдегидов. Сущность изобретения: продукт C3-C5-альдегиды. Реагент 1: олефин. Реагент 2: монооксид углерода и водород. Условия реакции: в способе гидроформилирования олефинов синтез газом предусматривается абсорбция при 0 60°С и давлении 3,45 9,4 атм с последующей отгонкой непрореагировавшего олефина из абсорбента продувкой синтез газом под давлением 7 35 атм и температуре 0 130°С с отделением смеси непрореагировавшего отогнанного олефина и газообразной смеси синтез-газа. Последнюю рециркулируют в реактор гидроформилирования. 4 з.п. ф-лы, 1 ил.

| Патент США N 4210426, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-08-09—Публикация

1991-11-06—Подача