Настоящее изобретение относится к разделению и очистке сырой нефти посредством упрощенного аппарата и относится к аппарату, пригодному для проведения вышеупомянутой переработки нефти.

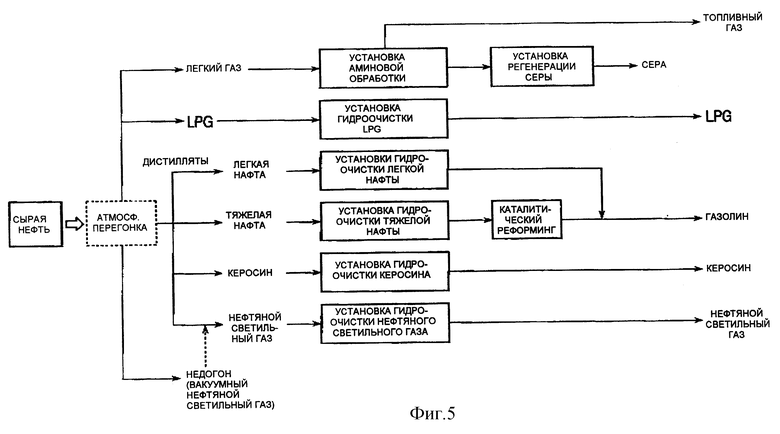

В области нефтепереработки является обычной практикой, что проведение атмосферной перегонки сырой нефти, прошедшей предварительную обработку, такую как дегидратация и обессоливание, заключается в разделении сырой нефти на недогон и фракции нефтяного светильного газа, керосина, тяжелой нафты, легкой нафты, сжиженного нефтяного газа и легкого газа и в проведении гидроочистки для каждой из фракций, которая подвергается гидроочистке, за которой необязательно следует реформинг. Таким образом получают нефтяные продукты. Например, ссылаясь на фиг.5, фракция легкого газа (отходящего газа) из фракций, разделенных атмосферной перегонкой сырой нефти, содержит кислые газы, такие как H2S, отделяемый в установке для аминовой обработки, и вырабатывается как топливный газ. Сжиженный нефтяной газ из вышеупомянутых фракций имеет свои примеси, удаляемые посредством установки для обработки сжиженного нефтяного газа, и вырабатывается как сжиженный нефтяной газ. Из кислых газов регенерируют серу.

Фракция легкой нафты подвергается дезодорирующей сероочистке посредством установки для обработки легкой нафты, после которой удаляется меркаптан, H2S и т.д., и вырабатывается в виде газолина. Фракция тяжелой нафты подвергается гидроочистке в установке для обработки тяжелой нафты и затем каталитическому реформингу и вырабатывается как газолин. При обработке тяжелой нафты в каталитическом реформинге содержание серы в тяжелой нафте не должно превышать 1 м. д. по весу. Поэтому серосодержащие компоненты, такие как меркаптан, недосульфуризованные сульфиты и сероводород (H2S), присутствующие в вышеупомянутой тяжелой нафте, удаляются при обработке адсорбентом, являющимся оксидом металла, таким как NiO, CuO или ZnO, или при абсорбции амином.

Фракции керосина и нефтяного светильного газа каждая отдельно гидрогенизируются, после чего необязательно следует обработка с использованием, например, адсорбента, и производятся как керосин и нефтяной светильный газ соответственно.

Недогон после атмосферной перегонки перегоняется при пониженном давлении с использованием вакуумного дистиллятора, и полученные таким образом вакуумные дистилляты используются как сырье для получения нефтяного светильного масла.

Из вышеперечисленного очевидно, что при обычной нефтепереработке отдельные фракции, такие как легкая нафта, тяжелая нафта, керосин и нефтяной светильный газ очищаются в соответствующих установках для обработки, таких как гидроочистительная установка. Таким образом, сталкиваются с такими проблемами, что устройство для переработки нефти является сложным и что не только требуется усложненное и громоздкое оборудование, но также и стоимость конструкции является высокой.

Кроме того, обычная нефтепереработка проводится в унифицированном виде, независимо от количества перерабатываемой сырой нефти. В этой связи требуется упростить аппарат для переработки нефти и уменьшить его масштаб для более низкой стоимости нефтепереработки, в особенности, когда количество перерабатываемой сырой нефти мало.

Принимая во внимание вышеупомянутый предшествующий уровень техники, заявитель предложил способ, включающий проведение атмосферной перегонки сырой нефти, при которой сырая нефть разделяется на недогон и дистилляты, и совместное гидрогенирование дистиллятов в реакторе, и аппарат, пригодный для использования в этом методе (смотри японский патент, выложенная публикация 7 (1995) -82573). В этом методе дистилляты совместно гидроочищают и затем фракционируют на индивидуальные фракции. Этот способ позволяет упростить аппарат для переработки нефти по сравнению с предшествующим уровнем техники, в котором соответствующие гидроочищающие реакторы используются для отдельных фракций. Этот способ особенно полезен, когда количество перерабатываемой нефти мало.

При гидродесульфуризации фракции нефтяного светильного газа, содержащей недостаточно десульфуризованные серосодержащие соединения, среди дистиллятов, полученных вышеупомянутой атмосферной перегонкой, чем более высокая температура десульфуризации, тем более высокая эффективность десульфуризации. Поэтому, когда вышеупомянутые дистилляты смешиваются и совместно гидрогенизируются, необходимо выбрать условия, при которых нефтяной светильный газ может быть эффективно десульфуризован. Однако, когда температура гидрогенизации равна 340 oС или выше, серосодержащие компоненты, такие как H2S, выделившиеся при реакции гидрогенизации, вероятно, вступают в реакцию рекомбинации с олефином (фракцией нафты). Когда срок действия катализатора подходит к концу (EOR; конец работы), реакция гидрогенизации должна проводиться при высокой температуре, таким образом повышая вероятность реакции рекомбинации.

Когда содержание серы в легкой или тяжелой нафте увеличивается из-за вышеупомянутой рекомбинации, появляется новая проблема, заключающаяся в том, что содержание серы в гидрогенизированной нафте, особенно тяжелой нафте может превышать допустимое значение для сырья для каталитического реформинга.

Когда совместную гидрогенизацию дистиллятов проводят при относительно низкой температуре для устранения этой проблемы, возникает другая проблема, заключающаяся в том, что эффективность десульфуризации понижается, в результате чего нефтяной светильный газ может быть получен с высоким содержанием серы.

Изобретатель провел исследования, направленные на решение одновременно всех вышеупомянутых проблем. В результате он обнаружил, что вышеупомянутый объект может быть достигнут проведением совместной гидрогенизации дистиллятов в две стадии, т.е. первая стадия, включающая проведение гидрогенизации при высокой температуре, такова, что эффективность десульфуризации в нефтяном светильном газе является высокой, и вторая стадия, включающая проведение гидрогенизации при низкой температуре, такова, что возможность вовлечения серосодержащих компонентов, полученных на первой стадии гидрогенизации, в рекомбинацию чрезвычайно мала.

Также он обнаружил, что вышеупомянутый объект может быть достигнут отделением гидрогенизированной нефти, которая получается на первой стадии гидрогенизации, и проведением только для фракции тяжелой нафты, полученной таким образом, второй стадии гидрогенизации, за которой следует адсорбционное удаление. Настоящее изобретение основано на вышеупомянутых данных.

Из уровня техники известен способ гидрогенизации дизельного нефтяного светильного газа, в котором гидрогенизация нефтяного светильного газа проводится в две стадии, т.е. первая стадия, включающая гидрогенизацию, в результате которой происходит десульфуризация, и вторая стадия, включающая гидрогенизацию нефтяного светильного газа, окрашенного посредством десульфуризации на первой стадии, после чего улучшается оттенок.

Например, японский патент, выложенная публикация 5 (1993)-78670, описывает способ, в котором дизельный нефтяной светильный газ (дистиллят нефти с точкой кипения от 150 до 400oС) гидрогенизируется при температуре не менее от 375 до 450oС под давлением от 45 до 100 кг/см2, в результате чего происходит десульфуризация до содержания серы 0.05% по весу или ниже (первая стадия) и затем гидрогенизация нефтяного светильного газа при температуре от 200 до 300oС под давлением от 45 до 100 кг/см2 (вторая стадия), таким образом оттенок дизельного нефтяного светильного газа, окрашенного на первой стадии гидрогенизации, улучшается. Хотя оттенок улучшается до, по крайней мере, -10 в значениях величин колориметрии Сэйболта, в разделе примеров в литературе описано, что содержание серы в нефтяном светильном газе после второй стадии гидрогенизации является таким же, как в нефтяном светильном газе после первой стадии гидрогенизации, т.е. никакого эффекта десульфуризации не проявляется на второй стадии гидрогенизации. Кроме того, японский патент, выложенная публикация 3 (1991)-86793, предлагает похожий способ, включающий десульфуризацию нефтяного светильного газа (первая стадия) и проведение гидрогенизации на второй стадии для улучшения его оттенка (вторая стадия). Как и в вышеупомянутой литературе, в разделе примеров описано, что никакого эффекта десульфуризации не проявляется при гидрогенизации на второй стадии.

Объект настоящего изобретения заключается в том, чтобы предложить способ переработки нефти, который позволяет эффективно проводить разделение и очистку сырой нефти посредством упрощенного аппарата, и предложить аппарат, пригодный для проведения вышеупомянутой переработки нефти.

Способ переработки нефти настоящего изобретения включает стадии: проведение атмосферной перегонки сырой нефти таким образом, чтобы сырая нефть разделялась на недогон и дистилляты, эти дистилляты включают нефтяной светильный газ и фракции, у которых точка кипения ниже, чем у нефтяного светильного газа;

совместная гидродесульфуризация этих дистиллятов в реакторе в присутствии катализатора гидрогенизации при температуре от 310 до 370oС под давлением от 30 до 70 кг/см2 G(первая стадия гидрогенизации);

затем совместная гидродесульфуризация вышеупомянутых гидродесульфуризованных дистиллятов в реакторе в присутствии катализатора гидрогенизации при температуре от 280 до 330oС под давлением от 30 до 70 кг/см2 G (вторая стадия гидрогенизации).

В этом способе вторая стадия гидрогенизации в основном проходит через стадии:

отделение газообразных фракций от гидродесульфуризованных дистиллятов (стадия отделения газов); и

разделение дистиллятов, подвергшихся стадии отделения газа, на фракции нефтяного светильного газа, керосина, тяжелой нафты и легкой нафты (стадия фракционирования).

Фракция тяжелой нафты, полученная на стадии фракционирования, может быть каталитически реформирована для получения газолина. Как правило, тяжелая нафта имеет содержание серы не больше чем 1 м.д. по весу.

Альтернативно способ переработки нефти настоящего изобретения может включать вышеупомянутую стадию атмосферной перегонки сырой нефти и первую стадию гидрогенизации, проводимую через стадии:

отделение газообразных фракций от гидродесульфуризованных дистиллятов на первой стадии гидрогенизации (стадия отделения газов);

разделение дистиллятов, подвергшихся стадии отделения газа, на фракции нефтяного светильного газа, керосина, тяжелой нафты и легкой нафты (стадия фракционирования);

гидродесульфуризация фракции тяжелой нафты, полученной на стадии фракционирования, в присутствии катализатора гидрогенизации при температуре от 250 до 400oС под давлением от 3 до 30 кг/см2 G(вторая стадия гидрогенизации); и

удаление адсорбцией серосодержащих компонентов из фракции тяжелой нафты, гидродесульфиризованной на второй стадии гидрогенизации (стадия адсорбции).

В этом способе, в котором стадия фракционирования проводится после первой стадии гидрогенизации, возможность проведения реакции рекомбинации сероводорода с олефином очень низка во второй стадии гидрогенизации, проводимой для тяжелой нафты. Таким образом, вторая гидрогенизация может проводиться при более высоких температурах, чем на первой стадии гидрогенизации. Фракция тяжелой нафты, полученная на стадии адсорбции, может быть каталитически реформирована для получения газолина.

Аппарат для переработки нефти настоящего изобретения включает:

установку атмосферной перегонки, предназначенную для проведения атмосферной перегонки таким образом, чтобы сырая нефть разделялась на недогон и дистилляты, при этом вышеупомянутые дистилляты включают нефтяной светильный газ и фракции, у которых точка кипения ниже, чем у нефтяного светильного газа;

первый реактор гидрогенизации, предназначенный для совместной гидродесульфуризации дистиллятов, разделенных в установке атмосферной перегонки; и

второй реактор гидрогенизации, предназначенный для дальнейшей совместной гидродесульфуризации дистиллятов, гидродесульфуризованных в первом реакторе гидрогенизации.

Этот аппарат для переработки нефти, как правило, кроме установки атмосферной перегонки, первого реактора гидрогенизации и второго реактора гидрогенизации, включает:

оборудование для отделения газообразных фракций от дистиллятов, гидродесульфуризованных посредством реактора гидрогенизации; и

фракционирующее оборудование для разделения дистиллятов, полученных после оборудования для отделения газов, на фракции нефтяного светильного газа, керосина, тяжелой нафты и легкой нафты.

Кроме того, этот аппарат для переработки нефти может включать каталитическую реформинг-установку, использующуюся для каталитического реформинга фракции тяжелой нафты, отделенной посредством фракционирующего оборудования.

Альтернативно аппарат для переработки нефти настоящего изобретения может включать:

вышеупомянутую установку атмосферной перегонки и первый реактор гидрогенизации;

оборудование для отделения газообразных фракций от дистиллятов, гидродесульфуризованных посредством первого реактора гидрогенизации;

фракционирующее оборудование для отделения дистиллятов, полученных после оборудования для отделения газов, на фракции нефтяного светильного газа, керосина, тяжелой нафты и легкой нафты;

второй реактор гидрогенизации, использующийся для гидродесульфуризации фракции тяжелой нафты, отделенной посредством фракционирующего оборудования; и

адсорбер, использующийся для удаления посредством адсорбции серосодержащих компонентов из фракции тяжелой нафты, гидродесульфуризованной во втором реакторе гидрогенизации.

Кроме того, этот аппарат для переработки нефти может включать каталитическую реформинг-установку, использующуюся для каталитического реформинга фракции тяжелой нафты, полученной после адсорбера.

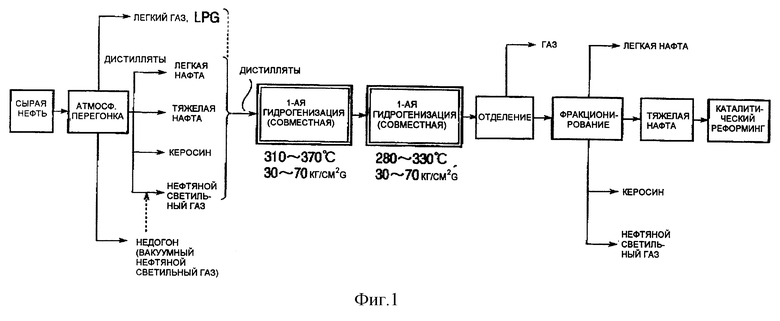

фиг.1 изображает диаграмму, показывающую протекание процесса при использовании способа переработки нефти (i) настоящего изобретения;

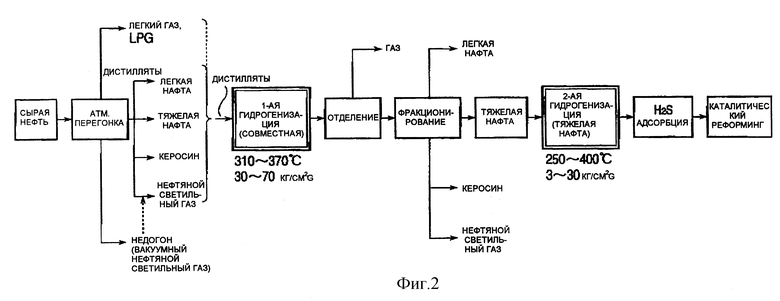

фиг.2 изображает диаграмму, показывающую протекание процесса при использовании способа переработки нефти (ii) настоящего изобретения;

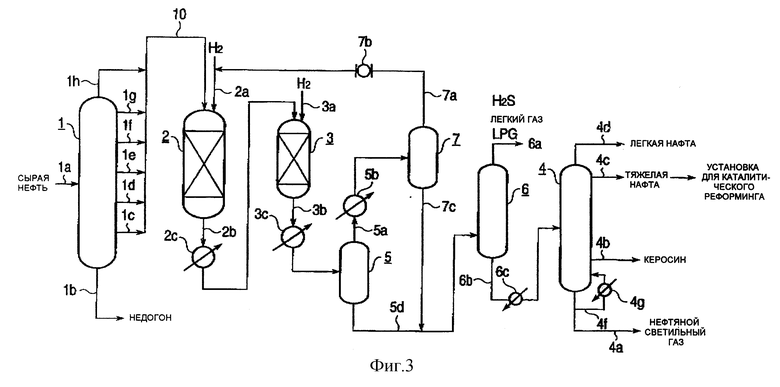

фиг. 3 - вид, показывающий форму аппарата для переработки нефти (i) настоящего изобретения;

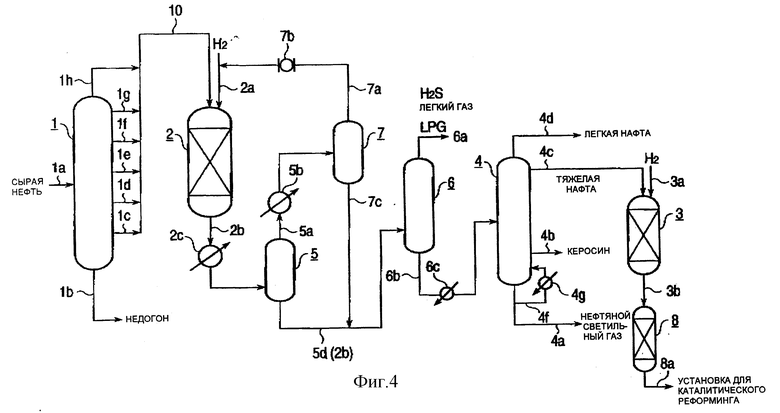

фиг. 4 - вид, показывающий форму аппарата для переработки нефти (ii) настоящего изобретения;

фиг. 5 изображает диаграмму, показывающую протекание процесса обычного способа переработки нефти.

Способ переработки нефти и аппарат для переработки нефти согласно настоящему изобретению будет детально описан ниже.

Способ переработки нефти

Способ переработки нефти (i) настоящего изобретения включает следующие стадии:

переработка атмосферной перегонкой сырой нефти таким образом, чтобы сырая нефть разделялась на недогон и дистилляты, и эти дистилляты состояли из нефтяного светильного газа и фракций, точка кипения которых ниже, чем у нефтяного светильного газа;

совместная гидродесульфуризация дистиллятов в реакторе в присутствии катализатора гидрогенизации при температуре от 310 до 370oС под давлением от 30 до 70 кг/см2 G(первая стадия гидрогенизации); и

последующая коллективная гидрогенизация и десульфуризация вышеуказанных гидрогенизированных и десульфуризованных дистиллятов в реакторе в присутствии катализатора гидрогенизации при температуре от 280 до 330oС под давлением от 30 до 70 кг/см2 G(стадия второй гидрогенизации).

Фиг. 1 схематически показывает протекание процесса вышеупомянутого способа переработки нефти (i).

На стадии перегонки сырой нефти, как правило, первыми удаляются из сырой нефти основной твердый осадок и вода, и проводятся предварительные обработки, такие как обезвоживание и обессоливание. Полученная сырая нефть подвергается атмосферной перегонке таким образом, чтобы сырая нефть разделилась на недогон и дистилляты, при этом дистилляты состоят из нефтяного светильного газа и фракций, точка кипения которых ниже, чем у нефтяного светильного газа.

Эти дистилляты состоят из нефтяного светильного газа и фракций, точка кипения которых ниже, чем у нефтяного светильного газа, представляют собой, главным образом, фракции с точкой кипения от -40oС до +400oС, более конкретно состоят из нефтяного светильного газа, керосина, тяжелой нафты, легкой нафты, сжиженного нефтяного газа (LPG) и легкого газа. При этой перегонке или могут быть отдельно получены индивидуальные фракции, или дистилляты, состоящие из нефтяного светильного газа и фракций, точка кипения которых ниже, чем у нефтяного светильного газа, исключая недогон, могут быть получены в виде одной фракции.

Альтернативно дистилляты, состоящие из нефтяного светильного газа и фракций, точка кипения которых ниже, чем у нефтяного светильного газа, исключая дистилляты, которые не требуют гидрогенизации (например, легкий газа и LPG), могут быть получены в виде одной фракции. Фракции, индивидуально разделенные перегонкой, смешиваются вместе и совместно гидрогенизируются.

В настоящем изобретении при последующей гидрогенизации вышеупомянутых дистиллятов необходимо, чтобы дистилляты, которым требуется гидрогенизация, совместно подвергались стадии гидрогенизации, но дистилляты, которые подвергаются стадии гидрогенизации, могут содержать или не содержать дистилляты, которые в гидрогенизации не нуждаются.

Вакуумный нефтяной светильный газ, полученный вакуумной перегонкой недогона, произведенного при атмосферной перегонке сырой нефти, может быть добавлен к дистиллятам, которые подвергаются стадии гидрогенизации.

В способе переработки нефти (i) настоящего изобретения дистилляты (состоящие из нефтяного светильного газа и фракций, точка кипения которых ниже, чем у нефтяного светильного газа), полученные атмосферной перегонкой сырой нефти, совместно обрабатываются двухстадийной гидрогенизацией.

Например, газожидкостной нагнетательный прямоточный реактор, газожидкостной противоточный реактор и газожидкостной прямоточный реактор с нисходящим потоком могут быть упомянуты как реакторы, пригодные для использования на стадии гидрогенизации настоящего изобретения.

На первой стадии гидрогенизации может быть использован широкий ряд стандартных катализаторов гидрогенизации в качестве катализатора гидрогенизации. Например, могут использоваться Со-Мо, Ni-Mo, Ni-Co-Mo и Ni-W катализаторы. Эти активные металлы предпочтительно нанесены на носитель, такой как алюминий.

На первой стадии гидрогенизации вышеупомянутые дистилляты совместно гидродесульфуризуются в реакторе в присутствии катализатора гидрогенизации при температуре от 310 до 370oС, предпочтительно от 330 до 370oС, еще более предпочтительно от 330 до 350oС под давлением от 30 до 70 кг/см2 G, предпочтительно от 40 до 60 кг/см2 G.

На стадии первой гидрогенизации предпочтительно, когда Н2/нефть (NL/L) соотношение находится в пределах от 60 до 150, особенно от 70 до 120, и когда часовая объемная скорость жидкости (LHSV) находится в пределах от 1 до 5 ч-1, особенно от 1,5 до 3 ч-1.

Содержание серы в фракции нефтяного светильного газа может быть уменьшено на первой стадии гидрогенизации до 0.2% по весу, предпочтительно, до 0.05% по весу или ниже.

Хотя такие же катализаторы гидрогенизации, как на первой стадии гидрогенизации, могут быть использованы на второй стадии гидрогенизации, предпочтительно использовать катализаторы с высокой способностью к гидрогенизации, которые особенно активны для проведения гидродссульфуризации меркаптана. Например, Ni-Mo, Ni-Co-Mo и Ni-W катализаторы могут использоваться предпочтительно.

На второй стадии гидрогенизации вышеупомянутые дистилляты затем совместно гидрогенизируются и десульфуризуются в реакторе в присутствии катализатора гидрогенизации при температуре от 280 до 330oС, предпочтительно, от 300 до 320oС под давлением от 30 до 70 кг/cм2 G, предпочтительно от 30 до 60 кг/см2 G.

С точки зрения упрощения операции вторая стадия гидрогенизации предпочтительно проводится под тем же давлением, что и первая стадия гидрогенизации. На второй стадии гидрогенизации предпочтительно, когда Н2/нефть (NL/L) соотношение находится в пределах от 60 до 150, особенно от 70 до 120, и когда часовая объемная скорость жидкости (LHSV) находится в пределах от 3 до 10ч-1, особенно от 5 до 8 ч-1.

В вышеуказанном способе переработки нефти (i), в котором дистилляты, полученные посредством атмосферной перегонки сырой нефти, совместно гидродесульфуризуются в две стадии, при этом вторая стадия гидрогенизации проводится при более низкой температуре, чем на первой стадии гидрогенизации. Таким образом, десульфуризация умеренно десульфуризуемой фракции, такой как нефтяной светильный газ, эффективно проводится на первой стадии гидрогенизации, на которой температура относительно высока. Даже если происходит реакция рекомбинации между серосодержащими компонентами и олефином в течение десульфуризации, серосодержащие компоненты могут быть эффективно удалены в виде H2S и т.д. на второй стадии гидрогенизации, проводимой при низкой температуре.

В вышеуказанном способе переработки нефти (i) десульфуризованные стадии могут быть получены путем проведения после второй стадии гидрогенизации следующих стадий:

отделение газообразных фракций от гидродесульфуризованных дистиллятов (стадия отделения газа); и

разделение дистиллятов, прошедших стадию отделения газа, на фракции нефтяного светильного газа, керосина, тяжелой нафты и легкой нафты (стадия фракционирования). Газообразные фракции, оставшиеся в дистиллятах после стадии отделения газа, могут отделяться от других фракций на стадии фракционирования.

Например, дистилляты, гидродесульфуризованные на второй стадии гидрогенизации, направляются в газожидкостной сепаратор, в котором дистилляты разделяются на очищенную нефть и газ (водород, производимые-газы и т.д.). Отделенная очищенная нефть вводится в стриппинг-колонну, в которой удаляются газообразные фракции (производимые газы, такие как LPG, легкий газ и H2S), остающиеся в нефти. После удаления газа очищенная нефть подвергается стадии фракционирования, на которой очищенная нефть разделяется на фракции, например, перегонкой. Водород, содержащий газ, отделенный, например, газожидкостным сепаратором на стадии отделения газа, может циркулировать на первую стадию гидрогенизации и/или на вторую стадию гидрогенизации.

Нефтяной светильный газ, отделенный на стадии фракционирования, может быть возвращен при необходимости на первую стадию гидрогенизации и/или на вторую стадию гидрогенизации, таким образом нефтяной светильный газ гидродесульфуризируется еще раз.

В настоящем изобретении тяжелая нафта, полученная на стадии фракционирования, может быть каталитически превращена в газолин. Перед каталитическим реформингом тяжелая нафта подвергается адсорбционной обработке, в которой может быть использован такой адсорбер H2S как ZnO.

Содержание серы в тяжелой нафте, которая подвергается вышеуказанному каталитическому реформингу, как правило, снижается до 1 м.д. по весу или еще меньше. В этом каталитическом реформинге могут применяться стандартные процессы, такие как метод UOP платформинга, в котором, например, используется Pt-Аl2О3 катализатор, метод IFP каталитического реформинга и метод силового форминга.

Сейчас будет описан способ переработки нефти (ii) настоящего изобретения. Этот способ переработки нефти включает вышеуказанную стадию атмосферной перегонки сырой нефти и первую стадию гидрогенизации, за которой следуют стадии:

отделение газообразных фракций от дистиллятов, гидродесульфуризованных на первой стадии гидрогенизации (стадия отделения газа);

разделение дистиллятов, подвергшихся стадии отделения газа, на фракции нефтяного светильного газа, керосина, тяжелой нафты и легкой нафты (стадия фракционирования);

гидродесульфуризация фракции тяжелой нафты, полученной на стадии фракционирования, в присутствии катализатора гидрогенизации (вторая стадия гидрогенизации); и

удаление адсорбцией серосодержащих компонентов из фракции тяжелой нафты, гидродесульфуризованной на второй стадии гидрогенизации (стадия адсорбции).

Фиг.2 схематически изображает протекание процесса вышеуказанного способа переработки нефти (ii).

В способе переработки нефти (ii) настоящего изобретения стадия первой гидрогенизации проводится так же как в способе переработки нефти (i), и такие же стадии отделения газа и фракционирования, как в способе переработки нефти (i), проводятся перед второй стадией гидрогенизации. Вторая стадия гидрогенизации проводится для тяжелой нафты, полученной на стадии фракционирования. На стадии отделения газа, например, водородсодержащий газ, отделенный газожидкостным сепаратором или в стриппинг-колонне, может циркулировать на первую стадию гидрогенизации и/или на вторую стадию гидрогенизации.

В этом способе переработки нефти (ii) вторая стадия гидрогенизации может проводиться при температуре более высокой, чем на первой стадии гидрогенизации. Например, на второй стадии гидрогенизации отделенная тяжелая нафта гидродесульфуризуется при температуре от 250 до 400oС, предпочтительно от 300 до 370oС под давлением от 3 до 30 кг/cм2 G, предпочтительно от 10 до 20 кг/см2 G.

На второй стадии гидрогенизации является предпочтительным, когда соотношение Н2/нефть (NL/L) находится в пределах от 30 до 80, особенно от 40 до 60, и когда часовая объемная скорость жидкости (LHSV) находится в пределах от 5 до 12 ч-1, особенно от 7 до 10 ч-1.

В способе переработки нефти (ii) стадия адсорбции проводится после второй стадии гидрогенизации, таким образом серосодсржащие компоненты удаляются из тяжелой нафты, полученной на второй стадии гидрогенизации.

В этом адсорбционном удалении серосодержащих компонентов может использоваться H2S адсорбер, такой как ZnO. Хотя стадия адсорбционного удаления может проводиться при такой же температуре и под тем же давлением, как на вышеуказанной стадии, как правило, предпочтительно, чтобы LHSV находилась в пределах от 2 до 4 ч-1.

Тяжелая нафта, полученная на стадии адсорбции, хорошо освобождается от серосодержащих компонентов и может каталитически превращаться в газолин. Содержание серы в тяжелой нафте, которая подвергается каталитическому реформингу, в основном приближается к 1 м.д. по весу.

В способах переработки нефти (i) и (ii) водородсодержащие газы, концентрация водорода в которых, по крайней мере, около 60%, могут использоваться в качестве источника водорода. Примеры таких источников водорода включают водород, полученный как побочный продукт в способе каталитического реформинга тяжелой нафты, и водородсодержащий газ, отделенный вышеуказанным газожидкостным сепаратором.

Вышеуказанные способы переработки нефти настоящего изобретения дают возможность совместно и эффективно проводить очистку гидродесульфуризацией, которая обычно проводится индивидуально для каждой из фракций нефтяного светильного газа, керосина, тяжелой нафты и легкой нафты в этой области техники. Кроме того, эти методы переработки нефти обеспечивают хорошее уменьшение содержания серы в полученных индивидуальных фракциях, особенно в тяжелой нафте, и предоставляют возможность упрощения оборудования для очистки нефти. Таким образом, цена оборудования для очистки нефти и цена работы могут быть уменьшены.

Аппарат для переработки нефти

Аппарат для переработки нефти (i) настоящего изобретения является аппаратом для применения вышеуказанного способа переработки нефти (i). Ссылаясь на фиг.3, аппарат для переработки нефти (i) содержит:

установку атмосферной перегонки 1, применяемую для проведения атмосферной перегонки сырой нефти таким образом, чтобы сырая нефть разделялась на недогон и дистилляты, при этом такие дистилляты состоят из нефтяного светильного газа и фракций, точка кипения которых ниже, чем у нефтяного светильного газа;

первого реактора гидрогенизации 2, применяемого для совместной гидродесульфуризации дистиллятов, разделенных в установке атмосферной перегонки 1; и

второго реактора гидрогенизации 3, применяемого для последующей совместной гидродесульфуризации дистиллятов, гидродесульфуризованных посредством первого реактора гидрогенизации 2.

Установка атмосферной перегонки снабжена линией подачи 1а сырой нефти, отводящей линией 1b для недогона и линией 10 для введения фракций после перегонки во второй реактор гидрогенизации 2. Линия 10 для введения перегнанной фракции может представлять собой одну линию, приспособленную для отвода из установки атмосферной перегонки в виде одной фракции дистиллятов, включающих нефтяной светильный газ и фракции, точка кипения которых ниже, чем у нефтяного светильного газа. Альтернативно линия 10 для введения перегнанной фракции может представлять собой одну линию, приспособленную для отвода в виде одной фракции дистиллятов, включающих нефтяной светильный газ и фракции, точка кипения которых ниже, чем у нефтяного светильного газа, из которых удалены LPG и легкий газ, не требующие гидрогенизации. Более альтернативно линия 10 для введения перегнанной фракции может представлять собой линию, содержащую комбинацию из отводящей линии 1с для нефтяного светильного газа из ректификационной установки, отводящей линии 1d для керосина, отводящей линии 1е для тяжелой нафты, отводящей линии 1f для легкой нафты, отводящей линии 1g для LPG и отводящей линии 1h для легкого газа.

Первый реактор гидрогенизации 2 снабжен линией подачи 2а водорода и линией 2b, приспособленной для введения фракции, гидродесульфуризованной в первом реакторе гидрогенизации 2, во второй реактор гидрогенизации 3.

Второй реактор гидрогенизации 3 снабжен линией подачи 3а водорода и отводящей линией 3b для дистиллята.

Подача водорода в каждый из реакторов гидрогенизации может проводиться раздельно, как показано. Альтернативно она может проводиться посредством совместной подачи водорода в количестве, соответствующем сумме количеств, требуемых для первого реактора гидрогенизации 2 и для второго реактора гидрогенизации 3, в первый реактор гидрогенизации 2 через линию подачи 2а водорода и посредством подачи водорода во второй реактор гидрогенизации через линию 2b. В такой конструкции линия подачи 3а не нужна.

Например, могут быть упомянуты газожидкостной нагнетательный прямоточный реактор, газожидкостной противоточный реактор и газожидкостной прямоточный реактор с нисходящим потоком как первый реактор гидрогенизации 2 или второй реактор гидрогенизации 3 для использования на стадии гидрогенизации настоящего изобретения.

Аппарат для переработки нефти (i) настоящего изобретения кроме устройства для атмосферной перегонки 1, первого реактора гидрогенизации 2 и второго реактора гидрогенизации 3 в основном включает:

оборудование для отделения газообразных фракций, таких как водород, LPG, легкий газ и другой полученный газ, от дистиллятов, гидродесульфуризованных во втором реакторе гидрогенизации 2; и

фракционирующее оборудование для разделения дистиллятов, освобожденных от газообразных фракций, на фракции нефтяного светильного газа, керосина, тяжелой нафты и легкой нафты.

Например, могут быть упомянуты газожидкостной сепаратор или стриппинг-колонна в качестве оборудования для отделения газообразных фракций от дистиллятов. Например, дистилляты, выходящие из второго реактора гидрогенизации 3 через линию 3b, пропускают через газожидкостной сепаратор 5 и стриппинг-колонну 6, являющихся оборудованием для отделения газа, и подают в установку для фракционного разделения (например, ректификационную колонну) 4. Установка 4 для разделения фракций разделяет дистилляты на фракции нефтяного светильного газа, керосина, тяжелой нафты и легкой нафты. Газообразные фракции, такие как LPG и легкий газ, которые остаются в дистиллятах, обработанных в стриппинг-колонне 6, могут также отделяться ректификационной колонной 4.

Этот способ изобретения будет описан более детально. Линия 2b первого реактора гидрогенизации 2, как правило, связана через холодильник 2с со вторым реактором гидрогенизации 3. Отводящая линия 3b для дистиллята из второго реактора гидрогенизации 3, как правило, соединена через холодильник 3с с газожидкостным сепаратором 5.

Этот аппарат для переработки нефти может быть оборудован линией 5а, которая подводит газовую фазу, отделенную посредством газожидкостного сепаратора, через холодильник 5b к газожидкостному сепаратору 7, линия 7а которого циркулирует газовую фазу, отделенную посредством газожидкостного сепаратора 7, через компрессор 7b к линии подачи 2а водорода, и линия 7с которого подводит жидкую фазу, отделенную посредством газожидкостного сепаратора 7, на отводящую линию 5d для жидкой фазы газожидкостного сепаратора 5. Линия 7а газожидкостного сепаратора 7 может соединяться с оборудованием для аминовой обработки (не показано), приспособленным для отделения и удаления Н2S и других полученных газов из газовой фазы перед введением газовой фазы в компрессор 7b.

Отводящая линия 5d для жидкой фазы из газожидкостного сепаратора 5 соединена со стриппинг-колонной 6. Газовые фракции, такие как HiS, LPG и легкий газ, выводятся через линию 6а из стриппинг-колонны 6. Жидкая фаза подается через линию 6b в ректификационную колонну 4. Отводящая линия 6b для жидкой фазы из стриппинг-колонны 6 может соединяться с нагревателем 6с.

Линия 4а ректификационной колонны 4 может соединяться с линией 4f для нефтяного светильного газа, циркулирующего через нагреватель 4g к ректификационной колонне 4.

Аппарат для переработки нефти (i) может быть оборудован дополнительно к ректификационной колонне 4 установкой для каталитического реформинга (не показана), применяющейся для каталитического превращения тяжелой нафты, отделенной на ректификационной колонне 4, в газолин.

Установка для каталитического реформинга, в которую тяжелая нафта подается через линию 4с для тяжелой нафты и превращается там в газолин, как правило, оборудована газожидкостным сепаратором (не показан). Установка для каталитического реформинга может быть снабжена линией для отвода газолина через газожидкостной сепаратор и линией (не показана) для обработки водорода, полученного в качестве побочного продукта в установке каталитического реформинга, газожидкостной сепарацией и циркуляции полученного водорода в первый реактор гидрогенизации 2 и/или второй реактор гидрогенизации 3.

Аппарат для переработки нефти (ii) настоящего изобретения является аппаратом для применения вышеуказанного способа переработки нефти (ii). Ссылаясь на фиг.4, аппарат для переработки нефти (ii) содержит:

установку атмосферной перегонки 1, применяемую для проведения атмосферной перегонки сырой нефти таким образом, чтобы сырая нефть разделялась на недогон и дистилляты, при этом такие дистилляты состоят из нефтяного светильного газа и фракций, точка кипения которых ниже, чем у нефтяного светильного газа;

первого реактора гидрогенизации 2, применяемого для совместного гидродесульфуризирования дистиллятов, разделенных в установке атмосферной перегонки 1;

оборудования для отделения газообразных фракций от дистиллятов, гидродесульфуризованных в первом реакторе гидрогенизации 2 (например, оборудование, состоящее из газожидкостного сепаратора 5 и стриппинг-колонны 6, применяющееся для удаления газообразных фракций из дистиллятов, отводимых из газожидкостного сепаратора 5);

фракционирующего оборудования (например, ректификационная колонна) 4 для разделения дистиллятов, полученных после оборудования для отделения газа, главным образом, на фракции нефтяного светильного газа, керосина, тяжелой нафты и легкой нафты;

второго реактора гидрогенизации 3, применяемого для гидродесульфуризации фракции тяжелой нафты, отделенной посредством фракционирующего оборудования 4; и

адсорбера 8, применяющегося для удаления серосодержащих компонентов из фракции тяжелой нафты, гидродесульфуризованной во втором реакторе гидрогенизации.

Первый реактор гидрогенизации 2 соединен с линией подачи 2а водорода и линией 2b для отвода дистиллятов, гидрогенизированных и десульфуризованных в первом реакторе гидрогенизации 2.

На фиг. 3 и 4 подобные упоминаемые знаки используются для обозначения подобных частей или элементов конструкции, и повторение их описания отсутствует.

В этом способе изобретения линия 2b первого реактора гидрогенизации 2, как правило, связана через холодильник 2с с газожидкостным сепаратором 5. Этот аппарат для переработки нефти может быть оборудован линией 5а, которая направляет газовую фазу, отделенную на газожидкостном сепараторе 5, через холодильник 5b к газожидкостному сепаратору 7, линия 7а которого циркулирует газовую фазу, отделенную посредством газожидкостного сепаратора 7, через компрессор 7b к линии подачи 2а водорода, и линия 7с которого направляет жидкую фазу, отделенную газожидкостным сепаратором 7, к отводящей линии 5d для жидкой фазы из газожидкостного сепаратора 5. Линия 7а газожидкостного сепаратора 7 может соединяться с установкой для аминовой обработки (не показана), применяющейся для отделения и удаления Н2S и другого производимого газа из газовой фазы перед поступлением газовой фазы в компрессор 7b.

Газообразные фракции, такие как H2S, LPG и легкий газ отводятся через линию 6а из стриппинг-колонны 6. Жидкая фаза подается через линию 6b в ректификационную колонну 4.

Линия 6b для отвода жидкой фазы из стриппинг-колонны 6 может соединяться с нагревателем 6с как в аппарате для переработки нефти (i). Ректификационная колонна 4 может соединяться с линией 4f для циркулирующего нефтяного светильного газа через нагреватель 4g в направлении ректификационной колонны 4.

Ректификационная колонна 4 снабжена линией 4а для нефтяного светильного газа, линией 4b для керосина, линией 4с для тяжелой нафты и линией 4d для легкой нафты для отведения разделенных фракций. Линия 4с для тяжелой нафты соединена со вторым реактором гидрогенизации 3.

Линия 4с для тяжелой нафты ректификационной колонны 4 предпочтительно связана через нагревательную печь, принадлежащую установке для каталитического реформинга тяжелой нафты (не показана), со вторым реактором гидрогенизации 3.

Тяжелая нафта, гидродесульфуризованная во втором реакторе гидрогенизации 3, отводится через линию 3b и подается в адсорбер 8.

Аппарат для переработки нефти (ii) может быть оборудован установкой для каталитического реформинга нефти (не показана), применяющейся для каталитического превращения тяжелой нафты, подвергшейся адсорбции в адсорбере 8 и отведенной через линию 8а, с целью получения газолина. Эта установка каталитического реформинга, как правило, оборудована газожидкостным сепаратором (не показан). Кроме того, установка для каталитического реформинга может быть оборудована линией для отвода газолина через газожидкостной сепаратор и линией (не показана) для обработки водорода, полученного в качестве побочного продукта в установке каталитического реформинга, газожидкостной сепарацией и циркулирования полученного водорода в первый реактор гидрогенизации 2 и/или второй реактор гидрогенизации 3.

Формы аппарата для переработки нефти настоящего изобретения не ограничены формами, показанными на фиг.1-5.

Настоящее изобретение обеспечивает совместное и эффективное проведение гидрогенизационной очистки дистиллятов сырой нефти, которую обычно проводят индивидуально для каждой из фракций нефтяного светильного газа, керосина, тяжелой нафты и легкой нафты в этой области техники. Кроме того, настоящее изобретение обеспечивает хорошее понижение содержания серы в полученных индивидуальных фракциях, особенно в тяжелой нафте и легкой нафте, и обеспечивает упрощение оборудования для очистки нефти. Таким образом, цена оборудования для очистки нефти и цена процесса могут быть снижены. Способ для переработки нефти и аппарат для переработки нефти настоящего изобретения особенно выгодны, когда мало количество перерабатываемой сырой нефти.

Настоящее изобретение будет проиллюстрировано более подробно с учетом следующих примеров, которые не ограничивают области этого изобретения:

Примеры с 1 по 6

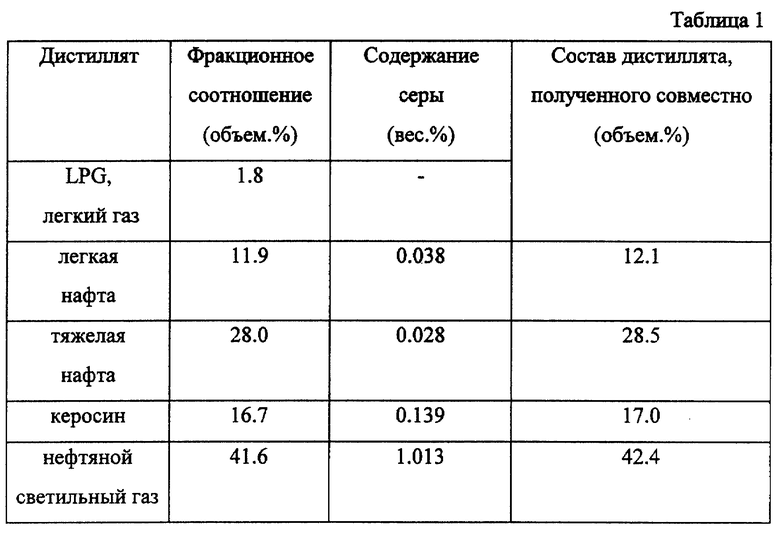

Сырую нефть (сырая нефть в виде 50:50 (объемное соотношение) смеси арабской легкой нефти и арабской тяжелой нефти, имеющей содержание серы 2,4% по весу) обрабатывали процессом, показанным на фиг.1. Фракционные соотношения и содержание серы (% по весу) в дистиллятах, полученных атмосферной перегонкой сырой нефти, представлены в таблице 1.

Из этих фракций фракции легкой нафты, тяжелой нафты, керосина и нефтяного светильного газа совместно обрабатывались на первой стадии гидрогенизации и второй стадии гидрогенизации.

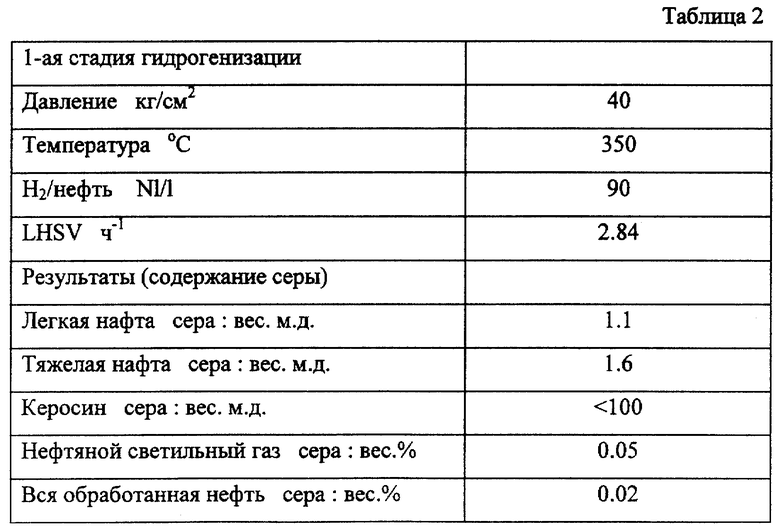

Условия гидрогенизации, используемые на первой стадии гидрогенизации, и содержание серы в таким образом полученных фракциях описаны ниже и представлены в таблице 2. Содержание серы для всей обработанной нефти составило 0,02% по весу.

Первая стадия гидрогенизации:

реактор: газожидкостной прямоточный змеевиковый реактор с нисходящим потоком (внутренний диаметр 8 мм х длина 3500 мм);

катализатор: коммерчески доступный Со-Мо катализатор (изготовленный Catalysts & Chemicals Industries Co., Ltd.);

количество катализатора: 175 мл.

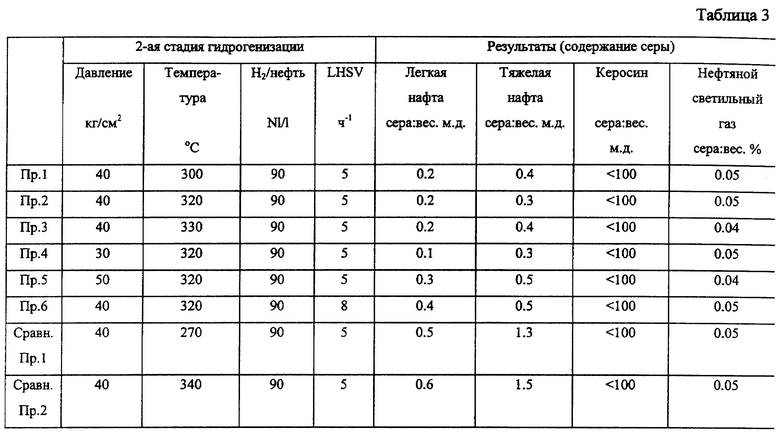

Условия гидрогенизации, используемые на второй стадии гидрогенизации, и содержание серы в таким образом полученных фракциях описаны ниже и представлены в таблице 3.

Вторая стадия гидрогенизации:

реактор: газожидкостной прямоточный змеевиковый реактор с нисходящим потоком (внутренний диаметр 8 мм х длина 2000 мм);

катализатор: коммерчески доступный Ni-Co-Mo катализатор (изготовленный Catalysts & Chemicals Indusnries Co., Ltd.);

количество катализатора: 100 мл.

Сравнительные примеры 1 и 2

Сырую нефть обрабатывали таким же образом, как в примере 1, за исключением того, что условия гидрогенизации на второй стадии гидрогенизации изменили как указано в таблице 3. Условия процесса и результаты представлены в таблице 3.

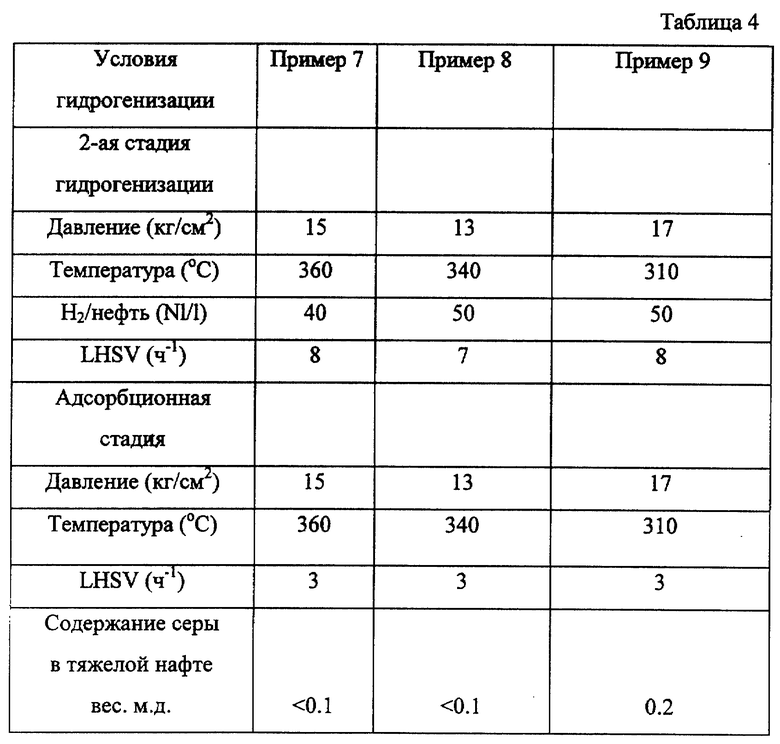

Примеры с 7 по 9

Очистка нефти проводилась в виде процесса, представленного на фиг.2.

Характерно, что такие же дистилляты, которые совместно обрабатывались как в примере 1, совместно обрабатывали таким же образом, как на первой стадии гидрогенизации примера 1, и подвергали атмосферной перегонке. Таким образом, полученная тяжелая нафта подвергалась второй гидрогенизации при условиях, указанных в таблице 4, и затем адсорбции. Адсорбцию проводили с использованием адсорбента из оксида цинка (ZnO). Условия процесса и результаты представлены в таблице 4.

Вторая стадия гидрогенизации:

реактор: газожидкостной прямоточный змеевиковый реактор с нисходящим потоком (внутренний диаметр 8 мм х длина 2000 мм);

катализатор: коммерчески доступный Co-Mo катализатор (изготовленный Catalysts & Chemicals Industries Co., Ltd.);

количество катализатора: 100 мл.

Адсорбционная стадия:

адсорбер: цилиндрический адсорбер (внутренний диаметр 30 мм х длина 400 мм),

адсорбер: коммерчески доступный ZnO адсорбент (изготовленный Nikki chemical Co., Ltd.);

количество адсорбента: 270 мл.

Использование: нефтехимия. Сущность изобретения: способ переработки нефти включает стадии: проведение атмосферной перегонки сырой нефти; совместная гидродесульфуризация полученных дистиллятов в реакторе в присутствии катализатора гидрогенизации при температуре от 310 до 370oС под давлением от 30 до 70 кг/см2 (первая стадия гидрогенизации); и далее проведение гидродесульфуризации при более низких температурах (вторая стадия гидрогенизации). Когда вторая стадия гидрогенизации проводится только для тяжелой нафты, полученной при разделении дистиллятов после первой стадии гидрогенизации, температура второй гидрогенизации может находиться в пределах от 250 до 400oС. Гидродесульфуризация, проводимая для каждой фракции из фракций нефтяного светильного газа, керосина, тяжелой нафты и легкой нафты в этой области техники, может быть проведена совместно. Технический результат: упрощение процесса. 4 с. и 7 з.п.ф-лы, 4 табл., 5 ил.

| RU 94026091 A1, 27.05.1996 | |||

| US 5597476 А, 28.01.1996 | |||

| ЕР 0755995 A1, 29.01.1997 | |||

| Логарифмический счетный прибор | 1924 |

|

SU2061A1 |

Авторы

Даты

2002-07-10—Публикация

1998-09-11—Подача