Изобретение относится к гальванотехнике, в частности к нанесению цинковых покрытий, и может быть использовано в различных отраслях промышленности.

Известен электролит цинкования, содержащий сернокислый цинк, алюмокалиевые квасцы и сернокислый натрий (Вайнер Я.В., Досоян М.А. Технология электротехнических покрытий, М.: Машгиз, 1962г., с. 156).

Основным недостатком такого электролита является то, что при плотностях тока выше 5 А/дм2 наблюдается ухудшение качества покрытия.

Наиболее близким по существенным признакам и достигаемому эффекту является электролит для нанесения цинковых покрытий, содержащий сульфат цинка, сульфат натрия, алюмокалиевые квасцы и тиомочевину (Морозова Ю.Б. Передовой научно-технический и производственный опыт, ГОСИНТИ, 1968г., 6-68-1205/80).

К основным недостаткам известного электролита следует отнести то, что при повышении плотности тока не обеспечивается получение цинкового покрытия с достаточной прочностью и коррозионной стойкостью.

Задачей предлагаемого изобретения является разработка электролита, обеспечивающего достаточно высокое качество покрытия в широком интервале плотности тока.

Для достижения поставленной задачи в электролит для нанесения цинкового покрытия, включающий сульфат цинка семиводного, сульфат натрия, тиомочевину и воду дополнительно ввели алунит, ацетат натрия и уксусную кислоту при следующем соотношении компонентов, г/л:

Сульфат цинка семиводного - 200-300

Сульфат натрия - 1,5-18

Алунит - 20-25

Ацетат натрия - 6-16

Уксусная кислота - 2-12

Тиомочевина - 5-6

Процесс ведут при катодной плотности тока 10-100 А/дм2, при температуре 18-35oС и рН 4,0-4,5. Выход по току 90-98%.

Предлагаемый состав электролита имеет достаточную электропроводность, буферная система "ацетат натрия - уксусная кислота" поддерживает плотность в заданном интервале рН, алунит при растворении в воде гидролизуется с образованием лиофильного золя, эти факторы и обеспечивают формирование мелкокристаллического гомогенного цинкового покрытия с повышенными механическими и коррозионными свойствами в широком интервале плотностей тока.

Оптимальные концентрации компонентов электролита обусловлены тем, что при уменьшении или при увеличении указанных пределов концентраций компонентов невозможно получить сплошное качественное покрытие в широком интервале плотностей тока.

В известных заявителю электролитах для нанесения цинкового покрытия отсутствует предлагаемый состав электролита с таким соотношением компонентов. Следовательно, предлагаемое техническое решение отвечает критерию "новизна".

Использование алунита, уксусной кислоты и ацетата натрия в составах электролитов для нанесения цинкового покрытия с целью улучшения его механических и коррозионных свойств при проведении процесса в широких интервалах плотностей тока не известно. Приведенная совокупность признаков и достигаемый результат не являются очевидными для специалиста, следовательно, заявляемый электролит обладает критерием "изобретательский уровень".

Приготовление электролита для нанесения цинкового покрытия.

Сначала готовят раствор алунита путем растворения его в воде с добавлением уксусной кислоты при нагревании до 60 - 150oС. Затем этот раствор охлаждают и добавляют остальные компоненты методом последовательного их растворения. Электроосаждение цинка из предлагаемого электролита проводят при плотности тока 10-100 А/дм2, температуре 18-35oС, рН 4,0-4,5. Корректировка электролита осуществляется по данным анализов через 1000 А•ч/л.

Примеры составов электролитов и их свойств указаны в табл. 1, 2.

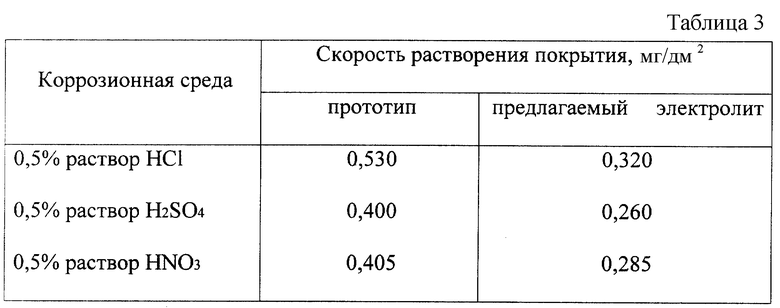

Коррозионная стойкость покрытий при выдержке в различных агрессивных средах (время экспозиции - 1 ч) показана в табл. 3.

Как видно из таблиц 2 и 3, покрытия, полученные из предлагаемого состава электролита, пластичны, обладают достаточной прочностью и коррозионной стойкостью. Таким образом, в широком интервале плотностей тока возможно получить качественное цинковое покрытие, не требующее дополнительных операций по улучшению его внешнего вида. Электролит прост и стабилен в работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ МНОГОФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ НА ОСНОВЕ НИКЕЛЯ | 1998 |

|

RU2149927C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ | 2000 |

|

RU2176688C1 |

| Электролит для электроосаждения блестящих цинковых покрытий | 2024 |

|

RU2820435C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ ЦИНК-ФТОРОПЛАСТ | 2011 |

|

RU2464363C1 |

| ЭЛЕКТРОЛИТ НА ВОДНОЙ ОСНОВЕ ДЛЯ НИКЕЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ, АЛЮМИНИЯ, ТИТАНА, МЕДИ И ИХ СПЛАВОВ | 2013 |

|

RU2543584C2 |

| ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 1994 |

|

RU2089676C1 |

| ЭЛЕКТРОЛИТ НИЗКОКОНЦЕНТРИРОВАННЫЙ ДЛЯ НАНЕСЕНИЯ ПОЛУБЛЕСТЯЩЕГО ПОКРЫТИЯ СПЛАВОМ ОЛОВО-ЦИНК | 2006 |

|

RU2313621C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО ЦИНКОВАНИЯ | 2007 |

|

RU2350695C1 |

| СОСТАВ ЭЛЕКТРОЛИТА И СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКИХ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ СИСТЕМЫ "НИКЕЛЬ-ФОСФОР-ВОЛЬФРАМ" | 2021 |

|

RU2792096C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ МЕДНОГО ПОКРЫТИЯ | 2000 |

|

RU2185463C2 |

Изобретение относится к гальванотехнике, в частности к нанесению цинковых покрытий, и может быть использовано в различных отраслях промышленности. Предлагаемый электролит содержит, г/л: сульфат цинка семиводный 200-300, сульфат натрия 1,5-18, алунит 20-25, ацетат натрия 6-16, уксусная кислота 2-12, тиомочевина 5-6. Электроосаждение цинка из предлагаемого электролита проводят при плотности тока 10-100 А/дм2, температуре 18-35oС, рН 4,0-4,5. Техническим результатом изобретения является получение пластичных покрытий, обладающих достаточной прочностью и коррозионной стойкостью. 3 табл.

Электролит для нанесения цинкового покрытия, включающий сульфат цинка семиводный, сульфат натрия, тиомочевину и воду, отличающийся тем, что он дополнительно содержит ацетат натрия, уксусную кислоту и алунит при следующем соотношении компонентов, г/л:

Сульфат цинка семиводный - 200-300

Сульфат натрия - 1,5-18

Ацетат натрия - 6-16

Уксусная кислота - 2-12

Алунит - 20-25

Тиомочевина - 5-6

| МОРОЗОВА Ю.Б | |||

| Передовой научно-технический и производственный опыт | |||

| - ГОСИНТИ, 1968, № 6-68-1205/80 | |||

| Электролит цинкования | 1978 |

|

SU933815A1 |

| ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 1994 |

|

RU2089676C1 |

| Инерционный вибровозбудитель | 1985 |

|

SU1269855A1 |

Авторы

Даты

2002-07-10—Публикация

2000-06-26—Подача