(54) ЭЛЕКТРСЗЛИТ ЦИНКОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит цинкования | 1982 |

|

SU1081241A1 |

| Электролит блестящего цинкования | 1979 |

|

SU808562A1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ | 2000 |

|

RU2184800C2 |

| Эликтролит блестящего цинкования | 1980 |

|

SU883194A1 |

| Электролит цинкования | 1975 |

|

SU538061A1 |

| Сульфатный электролит цинкования | 1981 |

|

SU1076499A1 |

| Электролит для катодного хроматирования цинка | 1987 |

|

SU1504291A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2000 |

|

RU2177055C1 |

| Электролит цинкования | 1979 |

|

SU876799A1 |

| Электролит цинкования | 1980 |

|

SU905335A1 |

Изобретение относится к электрохимическому нанесению на металлы защитных псжрытий, в частности цинковых .

Известен электролит цинкования, содержгидий сернокислый цинк, алюмокалиевые квасцы и сернокислый натрий I.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является электролит цинкования, содержащий сернокислые цинк .и натрий, алюмокалиевые квасцы и тиомочевину 2 .

Однс1ко указанные электролиты имеют недостаточную рассеизеиощую способность, что, в свою очередь, снижает качество осадков.

Покрытия, полученные из. данных электролитов, имеют недостаточную коррозионную стойкость.

Цель изобретения - расширение интервала катодной плотности тОка, получения мелкокристаллических покрытий и повышение их коррозионной стойкости.

Указанная цель достигается тем, что электролит дополнительно содержит сернокислую соль трехвалентного титана, натриевую соль

сульфокарбоновой кислоты фракции С С 20 и смесь этих кислот при следующем соотношении компонентов,

Г/Л1

Сернокислый цинк 450-550. Сернокислый натр 30-40 Алюмокалиевые квасцы35-45Тиомочевина .2-5

10 Сернокислая соль трехвалентного титана5-10Натриевые соли сульфокарбоиовой кислоты

15 фракции С 7-С2о 0,5-2 Процесс ведут при температуре 25-45 С и катодной плотности тока - 100 А/дм при перевешивании. В качестве натриевых солей суль20фокарбоновых кислот фракции Qj7 могут применяться мононатрий об-суль о

фосчеарат Сл- Н,, -СН-С

-то % I Oh

25 мононатрий-0 -сульфоарахинат

« Кдинатрий-сС-сульS

фоолеат С Н

30

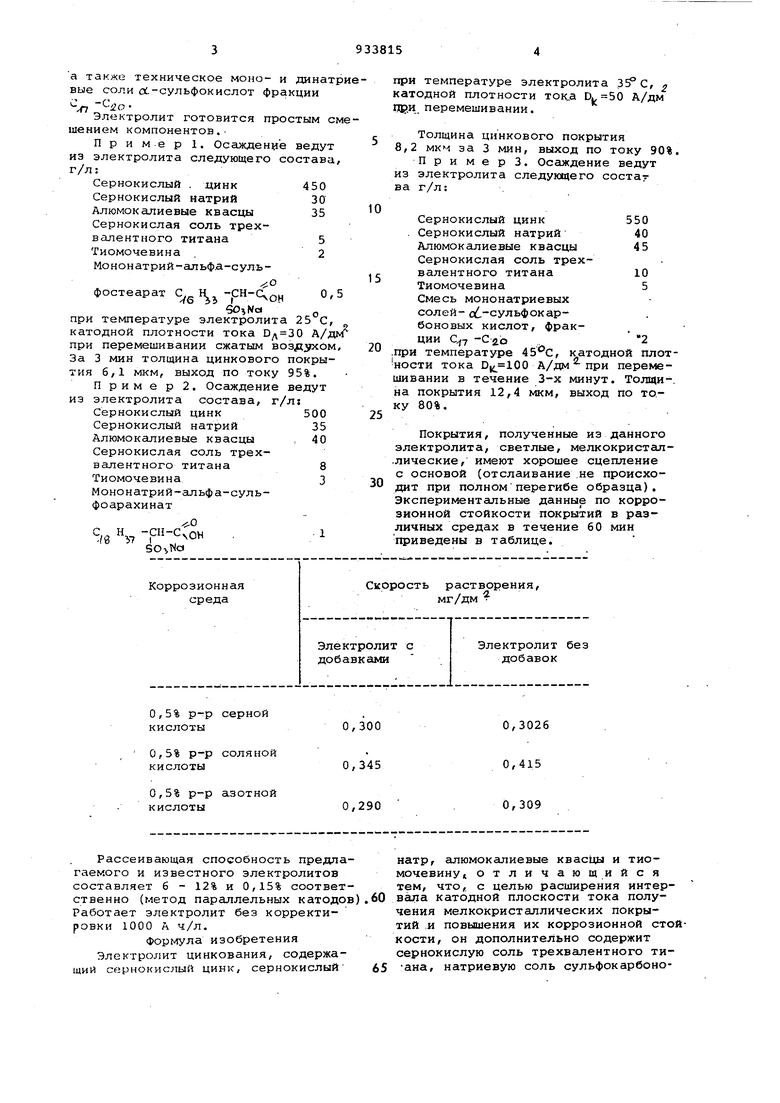

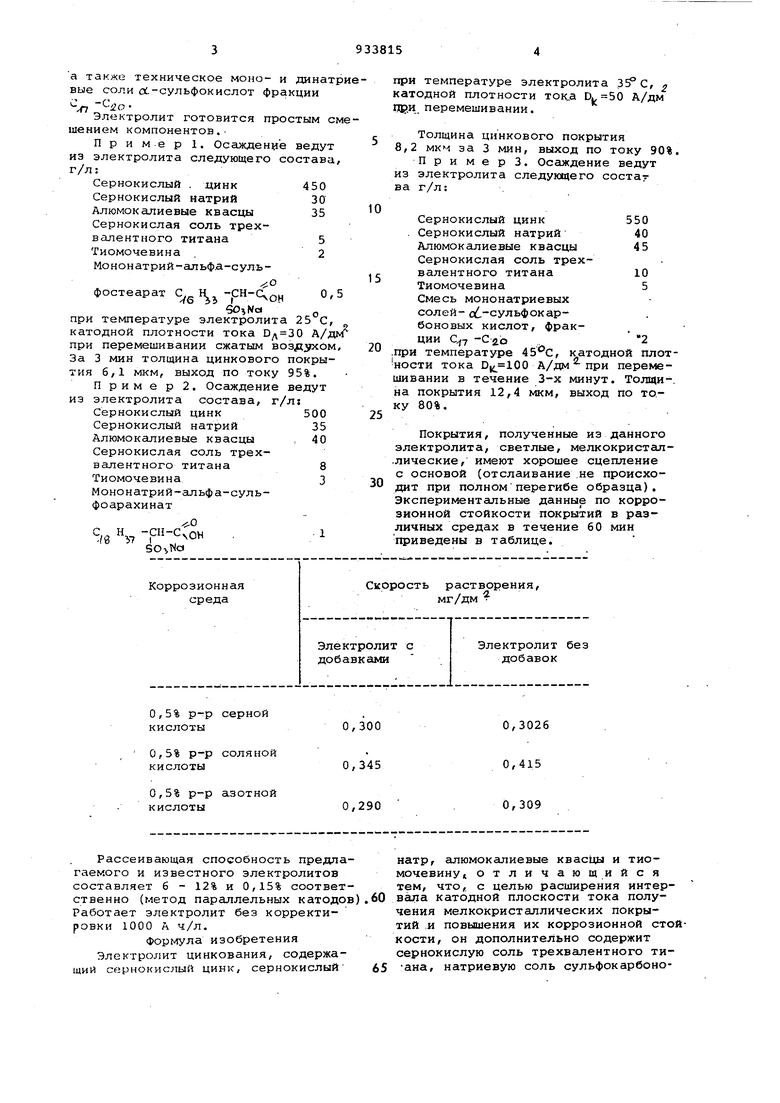

ovia SO)cf а также техническое моно- и динат вые соли Л-сульфокислот фракции Электролит готовится простым с шением компонентов. П р и м е р 1. Осаждени1е ведут из электролита следующего состава г/л: Сернокислый . цинк 450 Сернокислый натрий 30 Алюмокалиевые квасцы 35 Сернокислая соль трехвалентного титана5 Тиомочевина . 2 Мононатрий-альфа-сульфостеарат 1 -р-(он 0, при температуре электролита 25 С, катодной плотности тока А/д при перемешивании сжатым За 3 мин толщина цинкового покрытия 6,1 мкм, выход по току 95%. П р и м е р 2. Осаждение ведут из электролита состава, г/л: Сернокислый цинк500 Сернокислый натрий 35 Алюмокалиевые квасцы , 40 Сернокислая соль трехвалентного титана8 Тиомочевина 3 Мононатрий-альфа-сульфоарахинат/в /

серной

0,300

соляной 0,345

азотной 0,290

Рассеивающая способность предлагаемого и известного электролитов составляет 6 - 12% и 0,15% соответственно (метод параллельных катодов).60 Работает электролит без корректировки 1000 А ч/л.

формула изобретения

Электролит цинкования, содержащий сйрнокислый цинк, сернокислый 65

0,3026

0,415

0,309

натр, алюмокалиевые квасцы и тиомочевину, отличающийся тем, что, с целью расширения интервала катодной плоскости тока получения мелкокристаллических покрытий и повышения их коррозионной стойкости, он дополнительно содержит сернокислую соль трехвалентного тиана, натриевую соль сульфокарбонопри температуре электролита , катодной плотности ток,а D.50 А/дм Пр.и перемешивании. Толщина цинкового покрытия 8,2 мкм за 3 мин, выход по току 90%. Примерз. Осаждение ведут из электролита следующего состава г/л: Сернокислый цинк 550 . Сернокислый натрий 40 Алюмокалиевые квасцы 45 Сернокислая соль трехвалентного титана 10 Тиомочевина5 Смесь мононатриевых солей- о6 сульфокарбоновых кислот, фракции С ,при температуре , катодной плотности тока D, А/дм при перемешивании в течение 3-х минут. Толщи-, на покрытия 12,4 мкм, выход по току 80%, Покрытия, полученные из данного электролита, светлые, мелкокристал.лические, имеют хорошее сцепление с основой (отслаивание .не происходит при полномперегибе образца). Экспериментальные данные по коррозионной стойкости покрытий в различных средах в течение 60 мин приведены в таблице.

вой кислоты фракции -С о и смесь этих кислот при следующем соотношении компонентов, г/л:

Сернокислый цинк Сернокислый натр Алюмокалиевые квас Тиомочевина Сернокислая соль трехвалентного тцтана

Натриевые соли сульфокарбоновой кислоты фракции Cici0,5-2

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-06-07—Публикация

1978-09-20—Подача