Изобретение относится к гальваностегии, в частности к нанесению медных покрытий, и может найти применение в различных отраслях промышленности .

Известен электролит для нанесения цинкового покрытия ("Гальванические покрытия в машиностроении", справочник в 2 т., т. 1, под ред. Шлугера М.А., М.: Машиностроение, - 1985 г., с.95, табл. 3, 2), содержащий цианистый комплекс меди (20-30 г/л), цианиды щелочных металлов (5-10 г/л), едкий натр (5-10 г/л). Известный электролит обладает высокой рассеивающей способностью и позволяет получать покрытия с мелкокристаллической структурой, хорошо сцепленные с остальной основой.

Основным недостатком известного электролита является его токсичность, требующая выполнения строгих мер безопасности, и, следовательно, большие затраты на обезвреживание сточных вод, а также относительно низкая устойчивость электролита при эксплуатации. Кроме того, с увеличением плотности тока, из-за увеличения катодного потенциала меди, быстро падает выход по току (для известного электролита - 40-60%).

Наиболее близким по существенным признакам и достигаемому эффекту является электролит для нанесения медных покрытий (патент РФ 2149225 C1, C 25 D 1/04, опубликованный 20.05.2000), содержащий сульфат меди (в перерасчете на медь 40-150 г/л), серную кислоту (70-170 г/л), органическую добавку.

Главным недостатком такого электролита является невозможность получения прочносцепленного покрытия на более электроотрицательных, чем медь, металлах и сплавах. Это обусловлено рядом причин. Во-первых, особенностями работы короткозамкнутых гальванических элементов "железо-медь", "цинк-медь" и т.д., так как в этих элементах анодами являются железо, цинк и т.д., то независимо от продолжительности электролиза металлы, находящиеся в контакте с медью, в таком электролите растворяются, что обусловливает отслаивание покрытия. Во-вторых, при погружении таких металлов в электролит происходит контактное вытеснение меди в виде плохо сцепленного (иногда рыхлого) осадка.

Задачей предлагаемого изобретения является разработка нетоксичного электролита для нанесения медных покрытий, обеспечивающего хорошее сцепление покрытия с металлом и высокую твердость покрытия.

Для решения поставленной задачи предлагается в электролит для нанесения медных покрытий, включающий сульфат меди и органическую добавку, ввести диглицинат меди, аминоуксусную кислоту, сульфат натрия в следующем соотношении компонентов, г/л:

Сульфат меди пятиводный - 5-100

Диглицинат меди Cu(Gly)2 - 40-150

Аминоуксусная кислота - Gly - 0,25-1,0

Сульфат натрия - 30-130

Органическая добавка - 0,5-5,0

Предлагаемый состав электролита позволяет повысить сцепление покрытия с металлом и прочность покрытия за счет осаждения меди из нетоксичного комплексного аминоацетатного соединения в присутствии фонового электролита (сульфата натрия) и буферной системы на основе аминоуксусной кислоты. Константа нестойкости комплекса диаминоацетата меди (диглицината меди) мала (Kнест= 5•10-15), поэтому электродный потенциал меди в растворе становится отрицательнее, чем у железа и других, более электроотрицательных, чем медь, металлов и контактного вытеснения меди не происходит. Кроме того, электроосаждение меди из комплексных ионов Cu(Gly)2 протекает с высокой поляризацией, что обеспечивает равномерное распределение меди на поверхности изделия и повышение прочности сцепления покрытия с металлом.

В качестве органической добавки предлагается использовать по меньшей мере одну добавку из класса моносахаридов (например, гексозы, пентозы) или из класса полисахаридов (например, сахарозу, лактозу, мальтозу, крахмал, гликоген, инулин, пектиновые вещества).

Введение в состав электролита органической добавки позволяет получать твердые блестящие или полублестящие покрытия.

В известных электролитах для нанесения медных покрытий не использовались диглицинат меди и аминоуксусная кислота (глицин) в предлагаемых соотношениях. Следовательно, предлагаемый электролит для нанесения медных покрытий отвечает критерию "новизна".

Использование диглицината меди и аминоуксусной кислоты в составах электролитов с целью повышения микротвердости, адгезии покрытия к основе и уменьшения токсичности электролита заявителю не известно. Следовательно, предлагаемый состав электролита отвечает критерию "изобретательский уровень".

Предлагаемый электролит готовят следующим образом.

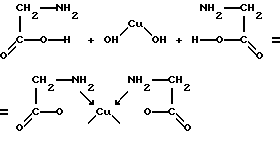

Первый вариант. Отдельно готовят комплекс меди с аминоуксусной кислотой путем взаимодействия гидроксида меди (II) с избытком аминоуксусной кислоты (глицином):

Остальные компоненты последовательно растворяют в дистиллированной воде. Затем смешивают этот раствор с предварительно полученным комплексом меди и хорошо перемешивают.

Второй вариант. Гидроксид меди, аминоуксусную кислоту, сульфат меди, сульфат натрия и органическую добавку последовательно растворяют в дистиллированной воде и перемешивают. При этом также образуется комплекс меди с аминоуксусной кислотой.

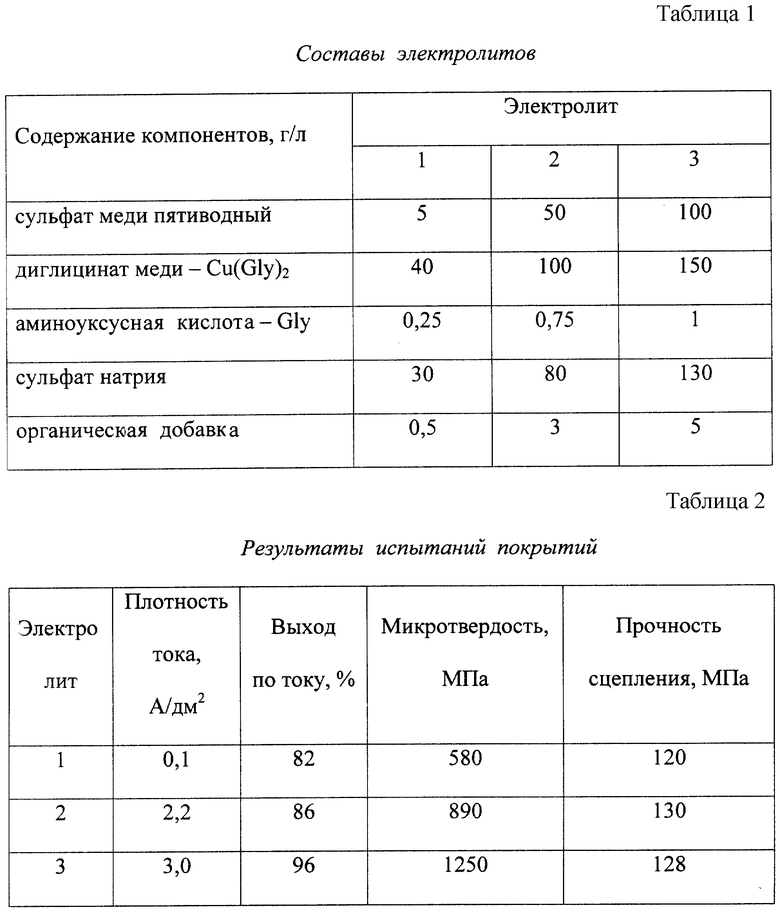

Электроосаждение меди из предлагаемого электролита проводят при плотности тока 0,1-3 А/дм2, температуре 18-30o С, рН 3,5-5,5. Составы электролитов и результаты испытаний приведены в табл. 1 и 2 соответственно.

Оптимальные концентрации исходных компонентов, входящих в состав электролита, обусловлены тем, что при уменьшении концентрации ниже указанных пределов невозможно получить качественное сплошное покрытие, а при увеличении концентрации выше указанных пределов ухудшается прочность сцепления, твердость и рассеивающая способность покрытия.

Как видно из таблицы, предлагаемый электролит позволяет получать качественные твердые блестящие или полублестящие покрытия с хорошим сцеплением покрытия и металла без предварительного осаждения никелевого подслоя.

Предлагаемый электролит нетоксичен, так как не содержит и не образует в процессе эксплуатации токсичных веществ. Следовательно, при использовании электролита не требуется дополнительных природоохранных мероприятий и специфических мер техники безопасности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ | 2000 |

|

RU2176688C1 |

| Способ нанесения гальванических покрытий медью | 2022 |

|

RU2779419C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ОЛОВОМ | 2007 |

|

RU2341592C1 |

| Щавелевокислый электролит для осаждения сплава медь-олово | 2015 |

|

RU2613838C1 |

| ЭЛЕКТРОЛИТ И СПОСОБ ОСАЖДЕНИЯ МЕДИ НА ТОНКИЙ ПРОВОДЯЩИЙ ПОДСЛОЙ НА ПОВЕРХНОСТИ КРЕМНИЕВЫХ ПЛАСТИН | 2012 |

|

RU2510631C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА МЕДЬ-ОЛОВО | 1992 |

|

RU2029799C1 |

| СПОСОБ ХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ СПЛАВА НИКЕЛЬ-МЕДЬ-ФОСФОР | 2007 |

|

RU2343222C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ НИКЕЛЬ-БОР | 2008 |

|

RU2357015C1 |

| РАСТВОР ДЛЯ КОНТАКТНОГО МЕДНЕНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ | 2019 |

|

RU2716910C1 |

| Электролит меднения | 1987 |

|

SU1650786A1 |

Изобретение относится к гальваностегии, в частности к нанесению медных покрытий, и может найти применение в различных отраслях промышленности. Предложен электролит для нанесения медных покрытий, содержащий, г/л: сульфат меди пятиводный - 5-100; диглицинат меди Сu(Gly)2 - 40-150; аминоуксусную кислоту - Gly 0,25-1; сульфат натрия - 30-130; органическую добавку - 0,5-5. Кроме того, в электролите в качестве органической добавки могут быть использованы моносахариды или полисахариды. Техническим результатом изобретения является повышение сцепления покрытия с металлом и прочности покрытия за счет осаждения меди из нетоксичного комплексного аминоацетатного соединения в присутствии фонового электролита (сульфата натрия) и буферной системы на основе аминоуксусной кислоты. 3 з.п.ф-лы, 2 табл.

Сульфат меди - 5-100

Диглицинат меди - 40-150

Аминоуксусная кислота - 0,25-1,00

Сульфат натрия - 30-130

Органическая добавка - 0,5-5,0

2. Электролит по п. 1, отличающийся тем, что он в качестве органической добавки содержит моносахариды.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 1996 |

|

RU2149225C1 |

| SU 761612 A, 07.09.1980 | |||

| Электролит меднения | 1982 |

|

SU1094868A1 |

| АКАРИЦИД И НЕЛ1АТОЦИД | 0 |

|

SU334657A1 |

Авторы

Даты

2002-07-20—Публикация

2000-06-26—Подача