Предлагаемое изобретение относится к области гидропневмоавтоматики и может найти применение и установках, требующих дросселирования потоков с высокой точностью и в широком диапазоне по расходу, например, на газораспределительных станциях (ГРС), обслуживающих потребителей природного газа в условиях значительного (до 1000 - кратного) изменения газопотребления при сохранении постоянного давления в низконапорном газопроводе.

Известны запорно-регулирующие устройства с двумя последовательно открываемыми запорными органами, которые расположены соосно с корпусом.

Наиболее близким по технической сущности выбрано запорно-регулирующее устройство (авт. св. СССР N 411258, М.кл. F 16 K 1/12, 1971), содержащее корпус с соосно расположенными двумя последовательно открываемыми запорными органами, причем соосно с корпусом закреплен направляющий цилиндр для первого запорного органа, расположенного с возможностью перемещения относительно направляющего цилиндра и взаимодействия с седлом, а второй запорный орган выполнен в виде уменьшенной копии первого запорного органа и закреплен с направляющим цилиндром первого органа со стороны выхода потока (прототип).

Недостатком указанного устройства является то, что радиальные ребра крепления направляющих элементов для запорно-регулирутощих органов размещены в высокоскоростном потоке "сдросселированного" газа, который в общем случае может содержать механические примеси. Как показывает практика, это приводит к их эрозионному износу, что снижает эксплуатационную надежность и ресурс устройства в целом. Кроме того, горизонтальное расположение корпуса с осесимметричным течением потока при диаметрах условного прохода Ду (200-400) мм при необходимости замены изношенных рабочих элементов устройства, приходится полностью отстыковывать его от трубопровода, что вызывает определенные сложности при расположении ГРС, например, в труднодоступных районах Крайнего Севера, а наличие двух самостоятельных приводов значительно усложняют конструкцию запорно-регулирующего устройства. Следует отметить также, что значительные массы запорных органов приводят к несимметричному и преждевременному износу их уплотняющих элементов.

Целью предлагаемого изобретения является повышение надежности и ресурса устройства, удобство эксплуатации, упрощение его конструкции с сохранением достаточно высокой точности регулирования потоков в широком диапазоне их расходов.

Эта цель достигается тем, что в предлагаемом устройстве в отличие от известного корпус установлен вертикально таким образом, что вход потока регулируемой среды в полость корпуса осуществлен через боковое отверстие, а выход потока - с нижнего торца корпуса, в котором закреплен перфорированный проходными отверстиями направляющий цилиндр для первого запорного органа, представляющего собой перемещаемый с наружной стороны направляющего цилиндра полый стакан, со стороны выхода потока взаимодействующий с седлом направляющего цилиндра. С противоположной стороны кольцевой уступ упомянутого стакана с разгрузочными отверстиями оперт возвратной пружиной относительно заглушенного верхнего торца корпуса. При этом второй запорный орган, представляющий собой уменьшенную копию первого, своим направляющим цилиндром, перфорированным проходными отверстиями, со стороны выхода потока закреплен с направляющим цилиндром первого запорного органа, а с противоположной стороны дно его стакана оперто относительно дна стакана первого запорного органа возвратной пружиной и соединено штоком с сервоприводом. Для защиты рабочих элементов устройства от воздействия (силового и эрозионного) потока, входящего в полость корпуса через боковое отверстие, стакан первого запорного органа установлен с возможностью перемещения внутри охватывающего его промежуточного цилиндра, закрепленного с верхним заглушенным концом корпуса и образующего совместно с кольцевым уступом стакана демпфирующую полость. Указанная полость сообщается с выходом потока с одной стороны через второй запорный орган, с другой - с кольцевой полостью, образованной стаканом первого запорного органа и цилиндрической стенкой корпуса, посредством продольных пазов, расположенных на внутренней стенке промежуточного цилиндра протяженностью более величины рабочего хода стакана первого запорного органа. При этом нижний торец упомянутого цилиндра расположен на уровне, по крайней мере, не выше нижней кромки бокового отверстия входа потока в полость корпуса устройства. Для обеспечения "плавной" работы устройства при подключении (выключении) первого запорного органа проходные отверстия направляющего цилиндра первого запорного органа, выполненные, например, в виде продольных и равнорасположенных по окружности радиально ориентированных пазов, размещены со смещением относительно нижней кромки стакана с возможностью обеспечения при его подъеме последовательного открытия каждой диаметрально расположенной пары упомянутых проходных отверстий.

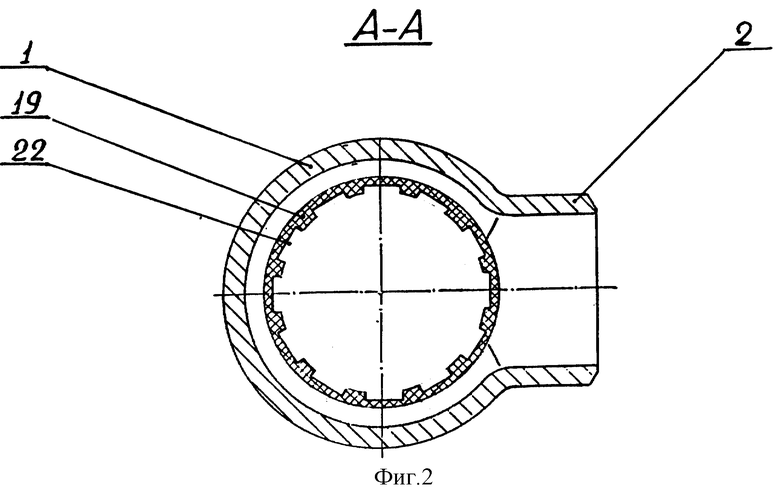

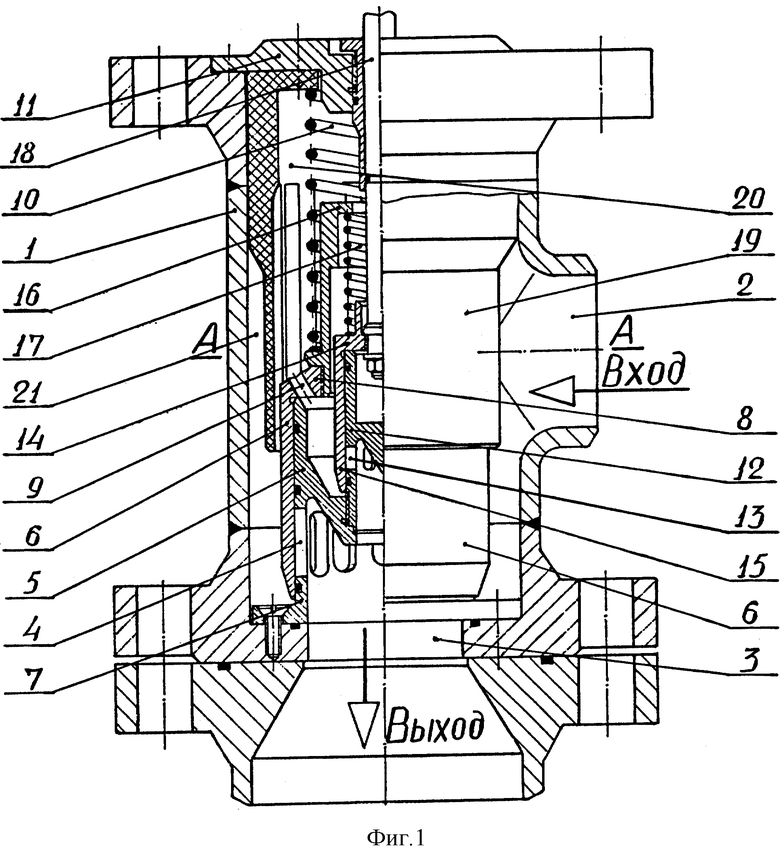

На прилагаемом чертеже на фиг.1 показан общий вид устройства в разрезе и на фиг. 2 - диаметральное сечение А-А на фиг.1 напротив входного бокового отверстия.

Запорно-регулирующее устройство содержит два последовательно открываемых запорных органа, расположенных соосно с корпусом 1. При этом корпус 1 установлен вертикально таким образом, что вход потока в полость корпуса осуществлен через боковое отверстие 2, а выход - с нижнего торца 3 корпуса. В корпусе 1 закреплен перфорированный проходными отверстиями 4 направляющий цилиндр 5 для первого запорного органа, представляющего собой перемещаемый с наружной стороны направляющего цилиндра 5 полый стакан 6, со стороны выхода потока взаимодействующий с седлом 7 направляющего цилиндра 5. С противоположной стороны кольцевой уступ 8 упомянутого стакана 6 с разгрузочными отверстиями 9 оперт возвратной пружиной 10 относительно заглушенного верхнего торца 11 корпуса 1. При этом второй запорный орган, представляющий собой уменьшенную копию первого, своим направляющим цилиндром 12, перфорированным проходными отверстиями 13, со стороны выхода потока закреплен с направляющим цилиндром 5 первого запорного органа, а с противоположной стороны дно 14 его стакана 15 оперто относительно дна 16 стакана 6 первого запорного органа возвратной пружиной 17 и соединено штоком 18 с сервоприводом (на чертеже не показан, так как может быть по желанию заказчика любого типа: пневматическим, пневмо-гидравлическим или электрическим).

Стакан 6 первого запорного органа установлен с возможностью перемещения внутри охватывающего его промежуточного цилиндра 19, закрепленного с верхним заглушенным торцом 11 корпуса 1 и образующего совместно с кольцевым уступом 8 стакана 6 демпфирующую полость 20, сообщающуюся с выходом потока с одной стороны через второй запорный орган, с другой - кольцевой полостью 21, образованной стаканом 6 первого запорного органа и цилиндрической стенкой корпуса 1, посредством продольных пазов 22, расположенных на внутренней стенке промежуточного цилиндра 19 протяженностью более величины рабочего хода стакана 6. При этом нижний торец цилиндра 19 должен быть расположен на уровне, по крайней мере, не выше нижней кромки бокового отверстия 2. Кроме того, проходные отверстия 4, выполненные, например, в виде продольных и равнорасположенных по окружности радиально ориентированных пазов, расположены со смещением относительно нижней кромки стакана таким образом, что при его подъеме обеспечено последовательное открытие каждой диаметрально расположенной пары упомянутых отверстий 4. Немаловажно и то, что площади сечений разгрузочных отверстий 9 и пазов 22 должны быть не менее площади проходных отверстий 13 направляющего цилиндра 12, а оптимальное соотношение площадей сечений проходных отверстий 4 и 13, приблизительно равно 10:1 соответственно.

Предлагаемое устройство работает в следующей последовательности.

По сигналу от пилота управления, настроенного на поддержание давления на выходе из устройства, приводится в движение шток 18 сервопривода, при этом перемещается вверх стакан 15 второго запорного органа, пропорционально открывая перекрытые ранее проходные отверстия 13, через которые газ поступает в полость выхода низкого давления. Таким образом, осуществляется работа устройства на малых расходах газа. При увеличении газопотребления стакан 15, перемещаясь вверх, в момент полного открытия проходных отверстий 13 наталкивается на дно 16 стакана 6 первого запорного органа, открывая перекрытые ранее проходные отверстия 4. А за счет того, что отверстия 4 выполнены в виде продольных пазов и расположены со смешением относительно нижней кромки стакана, обеспечивается плавное увеличение расхода регулируемого газа. Таким образом, работа устройства на больших расходах газа обеспечивается открытием первого запорного органа при полностью открытом втором запорном органе. Закрытие устройства осуществляется в обратном порядке: вначале запирается первый запорный орган, затем - второй. Причем при необходимости экстренного (но безударного) закрытия устройства срабатывает демпфирующее действие полости 20. Наличие охватывающего промежуточного цилиндра 19 обеспечивает защиту рабочих элементов устройства от силового и эрозионного воздействия потока, втекающего в кольцевую полость 21 через боковое отверстие 2.

Таким образом, работа устройства носит двухступенчатый характер и обеспечивает достаточно высокую точность регулирования потоков в широком диапазоне их расходов. При этом высокоростные потоки, которые могут содержать механические примеси, истекающие через радиальные проходные отверстия 4 и 13 в приосевую зону выхода 3, взаимодействуют между собой таким образом, что механические (и прочие) частицы концентрируются преимущественно в приосевой зоне и при дальнейшем движении не оказывают сильного эрозионного воздействия на трактовые элементы устройства. За счет этого достигается повышение эксплуатационной надежности устройства в целом. С другой стороны, все основные элементы устройства и силового корпуса просты по конструкции и технологичны в исполнении и при необходимости по мере износа могут быть легко и быстро заменены без отстыковки устройства от трубопровода. Кроме того, использование одного привода для обоих запорных органов существенно упрощает конструкцию устройства и повышает его эксплуатационную надежность.

Таким образом, достигается главная цель предлагаемого изобретения - повышение надежности и ресурса устройства, удобство эксплуатации, упрощение его конструкции с сохранением достаточно высокой точности регулирования потоков в широком диапазоне их расходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПОРНО-РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО | 1999 |

|

RU2162178C1 |

| ВИХРЕВАЯ ТРУБА | 2001 |

|

RU2232359C2 |

| ВИХРЕВАЯ ТРУБА | 1999 |

|

RU2170891C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА НЕПРЯМОГО ДЕЙСТВИЯ МНОГОФУНКЦИОНАЛЬНЫЙ | 2003 |

|

RU2252445C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 2001 |

|

RU2188061C1 |

| ВИХРЕВАЯ ТРУБА | 2001 |

|

RU2202744C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1998 |

|

RU2140825C1 |

| КЛАПАН ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2355934C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1999 |

|

RU2157275C1 |

| ЭЛЕКТРОПНЕВМОКЛАПАН | 2001 |

|

RU2205312C2 |

Изобретение относится к области гидропневмоавтоматики и предназначено для установок, требующих дросселирования потоков с высокой точностью и в широком диапазоне по расходу, например, на газораспределительных станциях, обслуживающих потребителей газа в условиях значительного (до 1000-кратного) изменения газопотребления при сохранении постоянного давления в низконапорном газопроводе. Запорно-регулирующее устройство содержит корпус с соосно расположенными двумя последовательно открываемыми запорными органами. Соосно с корпусом закреплен направляющий цилиндр для первого запорного органа. Последний расположен с возможностью перемещения относительно направляющего цилиндра и взаимодействия с седлом. Второй запорный орган выполнен в виде уменьшенной копии первого запорного органа и соединен с сервоприводом. Направляющий цилиндр второго запорного органа закреплен с направляющим цилиндром первого запорного органа со стороны выхода потока. Корпус расположен вертикально. Вход потока регулируемой среды в полость корпуса сообщен через боковое отверстие, а выход потока - с нижнего торца корпуса. В нижнем торце закреплен перфорированный проходными отверстиями направляющий цилиндр для первого запорного органа. Первый запорный орган представляет собой перемещаемый с наружной стороны направляющего цилиндра полый стакан. Со стороны выхода потока стакан взаимодействует с седлом направляющего цилиндра. С противоположной стороны кольцевой уступ стакана с разгрузочными отверстиями оперт возвратной пружиной относительно заглушенного верхнего торца корпуса. Направляющий цилиндр второго запорного органа перфорирован проходными отверстиями и со стороны выхода потока закреплен с направляющим цилиндром первого запорного органа. С противоположной стороны дна стакана второго запорного органа оперто относительно дна стакана первого запорного органа возвратной пружиной и соединено штоком с сервоприводом. Стакан первого запорного органа установлен с возможностью перемещения внутри охватывающего его промежуточного цилиндра. Последний закреплен с верхним заглушенным торцом корпуса и образует совместно с кольцевым уступом стакана демпфирующую полость. Последняя сообщается с выходом потока с одной стороны через второй запорный орган, а с другой - с кольцевой полостью посредством продольных пазов. Последние расположены на внутренней стенке промежуточного цилиндра протяженностью более величины рабочего хода стакана первого запорного органа. Кольцевая полость образована стаканом первого запорного органа и цилиндрической стенкой корпуса. Нижний торец упомянутого цилиндра расположен на уровне, по крайней мере, не выше нижней кромки бокового отверстия входа потока в полость корпуса. Проходные отверстия направляющего цилиндра первого запорного органа выполнены, например, в виде продольных и равнорасположенных по окружности радиально ориентированных пазов и расположены со смещением относительно нижней кромки стакана с возможностью обеспечения при его подъеме последовательного открытия каждой диаметрально расположенной пары упомянутых проходных отверстий. Изобретение обеспечивает повышение надежности и ресурса запорно-регулирующего устройства, удобство эксплуатации, упрощение его конструкции с сохранением достаточно высокой точности регулирования потоков в широком диапазоне их расходов. 1 з.п. ф-лы, 2 ил.

| 1971 |

|

SU411258A1 | |

| RU 94025112 А1, 20.05.1996 | |||

| GB 995506 А, 16.06.1965 | |||

| US 3540462 А, 17.11.1970 | |||

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩИХ ВЕЩЕСТВ | 2012 |

|

RU2571115C2 |

| DE 3515989 А1, 21.11.1985 | |||

| Устройство для получения сигнала электрической коррекции автомата курса | 1944 |

|

SU66795A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2002-07-10—Публикация

2000-06-16—Подача