Область техники

Изобретение относится к технологиям обезвреживания высокотоксичных соединений, например химических отравляющих веществ.

Уровень техники

Известны способы обезвреживания высокотоксичных (токсичных) соединений, включающие получение газовой смеси обезвреживаемого токсичного соединения с реагентом, активирующим процесс обезвреживания, термохимическую обработку полученной смеси и выведение продуктов обезвреживания [1], [2].

Термохимическую обработку газовой смеси по способу [1] осуществляют путем сжигания обезвреживаемого газа в водородно-кислородном пламени, по способу [2] для термохимической обработки используют высокотемпературный газ из камеры сгорания реактивного двигателя.

Недостаток способов [1] и [2] - отсутствие универсальности по отношению к обезвреживаемому газу.

Известны способы обезвреживания токсических соединений, основанные на их облучении пучком ускоренных электронов, пригодные для обезвреживания широкого круга токсических веществ [3], [4].

Недостаток способа [3] - неполное разложение токсических соединений и опасность их появления в выходных продуктах обезвреживания, а способа [4] - низкая производительность, связанная с необходимостью помещения обезвреживаемого вещества в металлические капсулы, размеры которых соизмеримы с глубиной проникновения электронов.

Известен выбранный в качестве прототипа способ обезвреживания высокотоксичных соединений, основанный на их разложении в плазменном реакторе [5]. Способ-прототип включает получение газовой смеси обезвреживаемого соединения с реагентом, активирующим процесс обезвреживания, обработку полученной газовой смеси в плазменном реакторе и выведение продуктов обезвреживания.

Способ [5] обладает универсальностью по отношению к обезвреживаемому газу и не имеет принципиальных ограничений по производительности.

Недостаток прототипа - возможность попадания в выходные продукты процесса обезвреживания неразложившихся исходных соединений или других токсичных веществ, образовавшихся в процессе обезвреживания. Этот недостаток особенно существенен при обезвреживании больших количеств таких высокотоксичных соединений как химические отравляющие вещества.

Задача изобретения - повысить эффективность разложения токсичных соединений и очистки выходных продуктов процесса обезвреживания.

Раскрытие изобретения

Предметом изобретения является способ обезвреживания высокотоксичных соединений, например химических отравляющих веществ, включающий получение газовой смеси обезвреживаемого соединения с реагентом, активирующим процесс обезвреживания, обработку полученной газовой смеси в плазменном реакторе и выведение продуктов обезвреживания, отличающийся согласно изобретению тем, что продукт обработки газовой смеси в плазменном реакторе охлаждают до заданной температуры, отделяют сконденсировавшиеся при этом компоненты, возгоняют их и возвращают в плазменный реактор, а компоненты, оставшиеся в газообразном состоянии, выводят в качестве продуктов обезвреживания.

Это позволяет повысить эффективность разложения токсичных соединений и очистки выходных продуктов процесса обезвреживания.

Изобретение имеет развитие, состоящее в том, что обрабатываемую в плазменном реакторе газовую смесь облучают потоком ускоренных заряженных частиц.

Это позволяет повысить скорость и эффективность процесса плазмохимического разложения токсичных соединений.

Изобретение имеет другое развитие, состоящее в том, что в качестве реагента, активирующего процесс обеззараживания, используют кислород или фтор.

Это позволяет подобрать активирующий газ в зависимости от вида обезвреживаемого соединения и имеющегося оборудования.

Изобретение имеет еще одно развитие, состоящее в том, что контролируют содержание водорода в продуктах обезвреживания и по нему судят о завершении плазмохимической обработки.

Это позволяет эмпирически уточнять расчетное время завершения процесса обезвреживания.

Осуществление изобретения

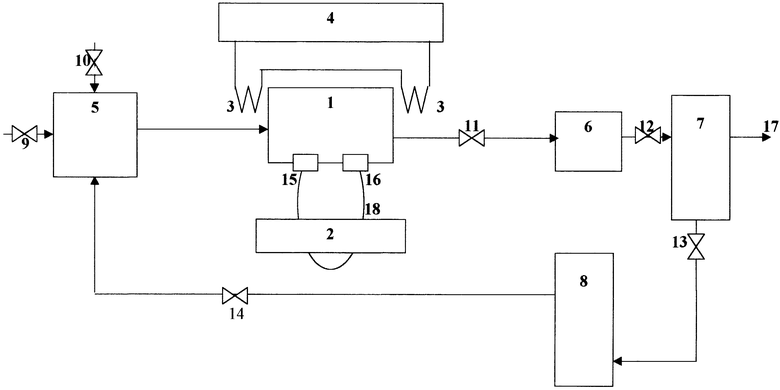

На чертеже представлена блок-схема, иллюстрирующая осуществление способа с учетом его развития.

Она содержит:

- плазменный реактор - 1;

- ускоритель заряженных частиц - 2;

- индукторные катушки - 3;

- источник высокочастотного питания - 4;

- смеситель - 5;

- охладитель - 6;

- конденсатор (температурная ловушка) - 7;

- испаритель - 8;

- вентили - 9, 10, 11, 12, 13, 14;

- узлы ввода - 15 и вывода - 16 заряженных частиц.

Обезвреживание токсичных соединений осуществляют следующим образом.

На первой стадии процесса вентили 11, 12, 13 и 14 закрыты.

Обезвреживаемое соединение и активирующий реагент в газообразном состоянии под давлением подаются в смеситель 5 через вентили 9 и 10 соответственно. Образовавшаяся смесь поступает в плазменный реактор 1. В качестве активирующего процесс обезвреживания реагента может быть использован, например, кислород или фтор.

В начале следующей стадии процесса вентили 9 и 10 закрываются.

Источник 4 с катушками 3 представляет собой индукционный плазматрон, который индуцирует в газовой смеси, поданной в плазменный реактор 1, высокочастотный разряд, нагревающий газ и поддерживающий его в состоянии низкотемпературной плазмы (температура плазмы до ~104 К).

В объеме плазмы, находящейся в реакторе 1, интенсивно протекают процессы ионизации атомов, плазмохимические процессы, приводящие к разрушению связей в молекулах газа, соединению молекулярных фрагментов токсичных соединений с кислородом (фтором), разрушению вновь образованных молекул.

При этом из вещества плазмы образуются менее токсичные, нетоксичные и малотоксичные продукты реакции. Кроме того, в объеме камеры 1 могут сохраняться молекулы исходного токсичного соединения, представляющего наибольшую опасность.

Полное 100%-ое разложение исходных соединений не может быть достигнуто, если не выводить из объема камеры 1 хотя бы часть продуктов разложения и химических реакций, в частности, продуктов взаимодействия молекулярных фрагментов токсичных соединений с кислородом.

На следующей стадии процесса вентили 11 и 12 открываются, и плазменный поток направляется в конденсатор 7 через охладитель 6, в котором продукт плазмохимической реакции предварительно охлаждается до температур, безопасных для оборудования блока 7. Охладитель 6 представляет собой теплообменный аппарат, в котором плазма отдает свое тепло охлаждающей среде (магистраль охлаждающей среды не показана) и вновь переходит в смесь газов - продуктов разложения.

Охлажденная в блоке 6 струя газовой смеси проходит в конденсатор 7, функционирующий как низкотемпературная ловушка. В конденсаторе 7 газообразные компоненты, поступающие из блока 6, дополнительно охлаждаются до заданной температуры, которая не должна превышать температуру конденсации обезвреживаемого соединения. При этом компоненты, температура конденсации которых не ниже заданной, конденсируются и накапливаются в жидком состоянии в блоке 7. В результате продукты плазмохимической реакции разделяются на жидкую фракцию, содержащую токсичные компоненты, включая исходное токсичное соединение, и оставшуюся в газообразном состоянии фракцию, содержащую легкие компоненты: водяные пары, кислород, водород и другие нетоксичные или малотоксичные компоненты.

Затем вентиль 12 закрывается, и газообразная фракция откачивается компрессором (не показан) из конденсатора 7 на выход 17 в качестве нетоксичного продукта обезвреживания, а накопленная жидкая фракция остается в конденсаторе 7.

Вентиль 13 во время предыдущих стадий закрыт. На следующей стадии процесса он открывается, и жидкость из конденсатора 7 поступает в испаритель 8, где возгоняется и через предварительно открытый вентиль 14 подается на повторную обработку в реактор 1 через смеситель 5 (как показано на чертеже) или непосредственно.

После завершения обработки порции токсичных соединений, поступивших в смеситель 5 через вентиль 9, все вентили устанавливаются в исходное состояние, и цикл обезвреживания повторяется.

Количество прошедшего на выход 17 водорода, включая содержащийся в парах воды и других газообразных соединениях, является индикатором того, насколько (в какой мере) вещество токсичного соединения было разложено в течение описанного цикла его обработки. Длительность этого цикла может быть определена, кроме того, расчетным путем.

Для повышения скорости и эффективности процесса плазмохимического разложения газовая смесь, обрабатываемая в реакторе 1, дополнительно облучается пучком ускоренных заряженных частиц (электронов или протонов), поступающих от ускорителя 2 через узел ввода 15 в реактор 1. Облучение заряженными частицами позволяет увеличить глубину ионизации плазмы (вплоть до полной "обдирки" электронных оболочек). В качестве ускорителя 2 может использоваться, например, электронный ускоритель в виде электронной пушки или ускоритель протонов циклотронного типа, поддерживающий движение частиц через узлы 15 и 16 по замкнутой траектории 18, с тем чтобы обеспечить многократное пересечение ими объема реактора 1.

Источники информации

1. Патент РФ 2116811 С1, МПК A 62 D 3/00, 1992.

2. Патент РФ 2005519 С1, МПК A 62 D 3/00, 1992.

3. Авт. свид. СССР 1472118, МПК B 01 J 19/08, 1989.

4. Патент РФ 2132727, МПК B 01 J 19/08, 1999.

5. Патент ЕР 0412107 В1, МПК A 62 D 3/00, 1992.

Изобретение относится к технологиям обезвреживания высокотоксичных соединений, например химических отравляющих веществ. Способ включает получение газовой смеси обезвреживаемого токсичного соединения с активирующим процесс обезвреживания реагентом, обработку полученной газовой смеси в плазменном реакторе с облучением пучком ускоренных заряженных частиц и выведение продуктов обезвреживания. Полученный в плазменном реакторе продукт охлаждают до заданной температуры и отделяют сконденсировавшиеся при этом компоненты, которые затем возгоняют и возвращают в плазменный реактор, а компоненты, оставшиеся в газообразном состоянии, выводят в качестве продуктов обезвреживания. Изобретение позволяет повысить эффективность разложения токсичных соединений и очистки выходных продуктов процесса обезвреживания. 3 з.п. ф-лы, 1 ил.

| 1972 |

|

SU412107A1 | |

| Российский химический журнал | |||

| Т.ХХХlХ, № 4, 1995, с.38-39 | |||

| RU 94035994 А1, 27.08.1996 | |||

| US 5449854 А1, 12.09.1995 | |||

| DE 2952703 А1, 08.10.1981 | |||

| УСТАНОВКА ДЛЯ ГАЛЬВАНОПЛАСТИЧЕСКИХ ПОКРЫТИЙ ИЗДЕЛИЙ | 2009 |

|

RU2410477C1 |

| DE 3827086 А1, 15.02.1990 | |||

| US 5534659 А1, 12.09.1996. | |||

Авторы

Даты

2002-07-20—Публикация

2001-09-24—Подача