Изобретение относится к способам экологически безопасного обезвреживания хлорорганических веществ (ХОВ), в том числе полихлорбифенилов (ПХБ), которые являются стойкими органическими загрязнителями 1 и 2 класса опасности, а также являются источником суперэкотоксикантов, таких как диоксины и дибензофураны. Изобретение может быть использовано в химической, нефтехимической, электротехнической и других отраслях промышленности, а также на транспорте и объектах энергетики.

Известен плазмохимический способ обезвреживания газообразных и жидких галогенорганических отходов [патент РФ №2105929, F23G 7/00, опубл. 27.02.1998], который заключается в том, что галогенорганические вещества и содержащие их отходы предварительно нагревают до температуры, не превосходящей предела их термической стабильности, после чего распыляют струей горячего воздуха при температуре, превышающей температуру кипения отходов. Полученную паровоздушную смесь направляют в воздушную пламенную струю, где проводят окисление отходов при температуре не менее 1500°C, время пребывания в зоне реакции 2-10 мс, при избытке воздуха, необходимого до полного окисления углерода. Далее продукты пиролиза закаливают и нейтрализуют водным раствором щелочи.

Известен плазмохимический способ обезвреживания газообразных и жидких галогенорганических веществ и содержащих их отходов (патент РФ №2224178, F23G 7/00, опубл. 20.02.2004), где галогенорганические вещества предварительно нагревают до температуры их термической стабильности, после чего их смешивают со струей перегретого водяного пара и испаряют. Полученную парогазовую смесь направляют через электроизолированную входную часть реактора в плазменную струю азота. В реакторе происходит процесс пирогидролитической деструкции галогенорганических соединений при температуре не ниже 1500°C, время пребывания в зоне реакции 2-10 мс. В реакторе при избытке водяного пара происходит связывание галогенов в галогенуглеводороды, углерод окисляется до оксида углерода. Далее продукты пиролиза быстро охлаждают водным щелочным раствором. При этом нейтрализующий щелочной раствор многократно используют без слива во внешнюю среду при выделении из него выпавших в осадок солей и укрепление его необходимым количеством щелочи. Газообразные и жидкие компоненты после процесса закалки и нейтрализации разделяют и охлаждают.

Известные способы обладают следующими недостатками, наличие которых препятствует их широкому использованию в промышленной практике.

Образование значительного количества вторичных токсичных веществ, таких как сажа, оксид углерода, хлористый водород, фосген и полуфосген, оксиды азота, хлористый нитрил, хлористый нитрозол, полихлордибенздиоксины (диоксины) и полихлордибензфураны (фураны) различной степени хлорирования.

Применяемая закалка продуктов реакции, выходящих из плазмохимического реактора (ПХР), щелочным раствором связывает только хлористый водород в хлористый натрий в виде водного раствора, но не очищает оставшиеся газообразные продукты реакции от других вышеперечисленных токсичных веществ.

Содержание CO в отходящих газах после закалки реакционных смесей составляет 5-6 об.%, а содержание других высокотоксичных примесей составляет от десятков до несколько сотен миллиграмм в м3. Концентрация указанных высокотоксичных веществ в отходящих газах многократно превышает существующие нормативные требования, как в РФ, так и в ЕС.

Причиной образования вторичных загрязняющих веществ (кроме хлористого водорода) являются:

- недостаток кислорода (коэффициент избытка кислорода составляет 0,7-0,8), в результате чего углерод, входящий в состав ХОВ и ПХБ, окисляется только до СО или восстанавливается до свободного углерода - сажи,

- фосген, полуфосген, оксиды азота, хлористый нитрил, хлористый нитрозил и др. являются равновесными продуктами при высоких температурах плазмохимического реактора (ПХР). Быстрое охлаждение продуктов реакции до температуры 300°C не позволяет восстановиться равновесию, и тем самым эти продукты сохраняются в охлажденной реакционной смеси (т.н. закалка продуктов реакции),

- образование сажи и полихлордибенздиоксинов (диоксинов) и полихлордибензфуранов (фуранов) происходит в пристеночном слое на стальных поверхностях ПХР, охлаждаемого водой. Температура в этих слоях может составлять в толщине до нескольких миллиметров 80-800°C, возрастая к ядру потока в ПХР до заданных величин (выше 1500°C). Такой неизотермическмй профиль температур по диаметру ПХР приводит к образованию прежде всего сажи, которая, как известно, является гетерогенным катализатором образования «диоксинов» и «фуранов» при температуре 700-800°C.

Задача предлагаемого решения - повышение надежности при уничтожении высокотоксичных хлорорганических веществ, в том числе полихлорбифенилов при обеспечении экологической безопасности окружающей среды.

Для решения поставленной задачи предлагается плазмохимический способ обезвреживания хлорорганических веществ высокотемпературным пирогидролизом в плазмохимическом реакторе с последующим окислением и переработкой газообразных продуктов реакции, включающей предварительный нагрев этих веществ, перемешивание их с перегретым водяным паром, а парогазовую смесь подают в плазменную струю реактора, где проводят процесс пирогидролиза в турбулентном режиме при числе Re не менее 10000, при температуре в реакторе 2000-2200°C, время пребывания парогазовой смеси в реакторе 5-10 мс, продукты реакции после реактора направляются в камеру дожигания, в которой производится окисление их подачей в камеру дожигания воздуха или кислорода в количестве, обеспечивающем коэффициент избытка окислителя равным 1,02-1,10, в камере дожигания поддерживается температура не ниже 1300°C, а время пребывания газового потока 2-3 сек, продукты реакции, выходящие из камеры дожигания, подвергают ступенчатому охлаждению распылом воды в поток газа, при этом на первой ступени охлаждение до 550-650°C, на второй ступени до 200-300°C и третьей ступени до 120-150°C.

Предлагаемый плазмохимический способ обезвреживания хлорорганических веществ позволяет снизить количество вторичных токсичных веществ. Турбулизация движения газовой смеси вдоль оси реактора при величине критерия Re не ниже 10000 создает наиболее равномерный изотермический профиль температур по диаметру ПХР, что снижает образование сажи, полихлорбенздиоксинов и полихлордибензфуранов, которые образуются в пристеночном слое на внутренней поверхности ПХР. Окисление продуктов реакции после ПХР, которое проводится в камере дожигания подачей кислорода или воздуха, обогащенного кислородом, в количествах, обеспечивающих коэффициент избытка окислителя, равный 1,02-1,10 и последующее ступенчатое охлаждение распылом воды в поток газа, позволяет значительно снизить образование вторичных загрязняющих веществ, т.е. не позволяет сохраниться высокотоксичным продуктам реакции.

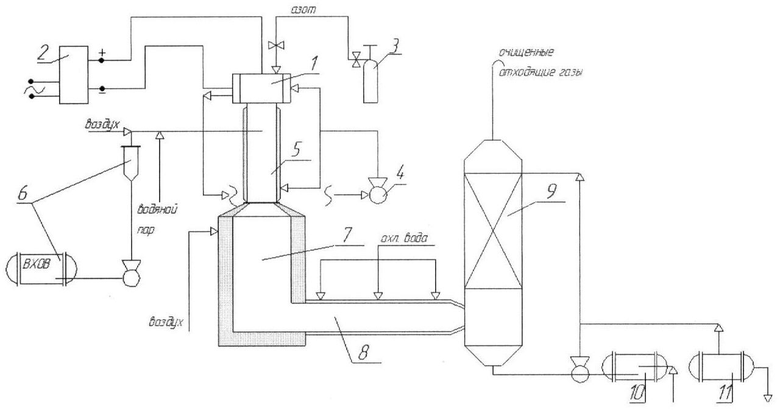

Плазмохимический способ обезвреживания хлорорганических веществ осуществляется на установке, представленной на фиг., состоящей из следующих аппаратов и устройств: источника питания плазмотрона 2 с постоянным током мощностью 150 кВт, плазмотрона 1, системы подачи и управления азотом 3, системы водяного охлаждения 4, плазмохимического реактора (ПХР) 5, системы подачи, испарения и перегрева обезвреживаемых ХОВ 6, камеры дожигания 7, тракта ступенчатого охлаждения 8, абсорбера для очистки отходящих газов 9, системы подачи абсорбента 10, сборника отработанного абсорбента 11.

Процесс проводят следующим образом.

В плазмотрон 1 подают азот с расходом 15 кг/час. Подают напряжение на электроды, зажигают плазму и в течение 10 мин разогревают реактор 5 и камеру дожигания 7.

После этого в систему подготовки обезвреживаемых веществ 6 подают ХОВ с заданным расходом для каждого обезвреживаемого вещества (табл.1, п. №3). Одновременно с этим в реактор 5 подают перегретый водяной пар. Температура в реакторе поддерживается с помощью регулирования напряжения в плазмотроне и расходом водяного пара в интервале 2000-2200°C.

Время пребывания реакционных газов поддерживается в интервале 5-10 мс и проводят процесс разложения в турбулентном режиме при числе Re ~13600-10000. Данные параметры поддерживаются с помощью расхода всех газообразных продуктов реакции ХОВ с учетом объема плазмохимического реактора. Продукты реакции после реактора направляют в камеру дожигания 7, окисляют их кислородом или воздухом, обогащенным кислородом, добавляемым в газовый поток, выходящим из плазмохимического реактора. В камере дожигания 7 поддерживается температура не ниже 1300°C, время пребывания газового потока 2-3 сек. В камеру дожигания 7 подают кислород или воздух, обогащенный кислородом, с расходом 60-65 м3/час, поддерживая общий коэффициент избытка окислителя 1,02-1,10. Продукты реакции, выходящие из камеры дожигания 7, направляют в тракт ступенчатого охлаждения 8, где подвергают охлаждению распылом воды в поток газа через центробежные форсунки, расходом 0,025-0,035 м3/час в первую форсунку, 0,030-0,040 м3/час во вторую форсунку, 0,025-0,030 м3/час в третью форсунку. Отходящие газы выбрасывают в атмосферу после предварительной санитарной очистки в абсорбционной колонне водным 20% раствором едкого натра с расходом 6,5-8,0 кг/час.

Предлагаемый плазмохимический метод обезвреживания был использован на опытной установке при уничтожении хлорорганических продуктов: совтола 10 (C12H5Cl5 - 90%, C6H3Cl3 - 10%), трихлорбензола и смеси жидких хлорорганических алифатических веществ общей формулой C6H1.7C14.3.

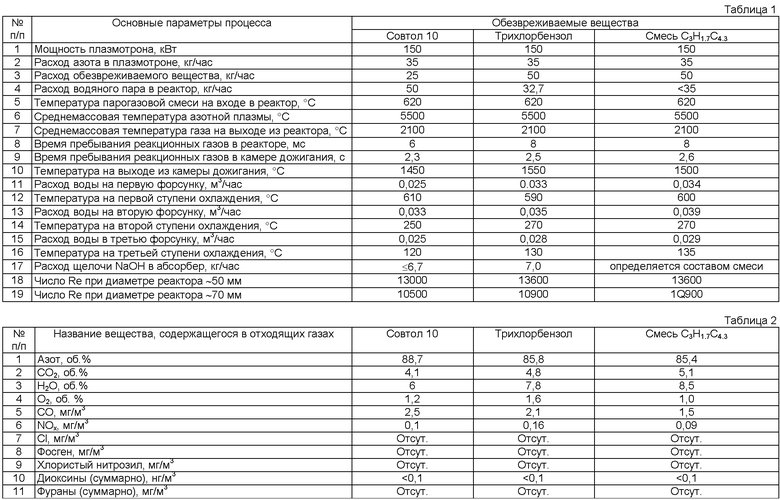

В таблице 1 приведены основные общие параметры технологического процесса плазмохимического обезвреживания различных ХОВ.

В таблице 2 приведен состав отходящих газов, образующихся при плазмохимическом обезвреживании хлорорганических веществ - совтол 10, трихлорбензола и смеси жидких хлорорганических алифатических веществ.

Предлагаемый плазмохимический способ обезвреживания хлорорганических веществ был использован при проектировании установки, предназначенной для уничтожения высокотоксичных хлорорганических веществ, в том числе полихлорбифенилов.

В настоящее время предлагаемый способ проходит опытно-промышленную проверку на данной установке. Она подтверждает надежность, эффективность и экологическую безопасность обезвреживания высокотоксичных хлорорганических веществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ экологически безопасной утилизации химически загрязненных жидких топлив и устройство для его осуществления | 2016 |

|

RU2676298C1 |

| Плазмохимический способ обезвреживания газообразных и жидких галогенорганических веществ и содержащих их отходов | 2002 |

|

RU2224178C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ХЛОРСОДЕРЖАЩИХ ОРГАНИЧЕСКИХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2178117C2 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ОБЕЗВРЕЖИВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ГАЛОГЕНОРГАНИЧЕСКИХ ОТХОДОВ | 1996 |

|

RU2105928C1 |

| СПОСОБ УТИЛИЗАЦИИ ЖИДКИХ ОТХОДОВ | 2007 |

|

RU2353857C1 |

| Способ утилизации смеси хлорбензолов и полихлорбифенилов | 2016 |

|

RU2630006C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПОЛИХЛОРБИФЕНИЛСОДЕРЖАЩИХ ИЗДЕЛИЙ | 1997 |

|

RU2119615C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ХЛОРСОДЕРЖАЩИХ ОРГАНИЧЕСКИХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2441183C1 |

| Способ утилизации твёрдых медицинских отходов | 2018 |

|

RU2684263C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ МИНЕРАЛЬНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ГРУНТОВ, ЗАГРЯЗНЕННЫХ ВЫСОКОТОКСИЧНЫМИ ХЛОРОРГАНИЧЕСКИМИ СОЕДИНЕНИЯМИ | 2017 |

|

RU2650558C1 |

Изобретение относится к способам безопасного обезвреживания хлорорганических веществ, в том числе полихлорбифенилов, которые являются стойкими органическими загрязнителями 1 и 2 класса опасности, а также являются источниками токсичных веществ, таких как диоксины и дибензофураны. Плазмохимический способ обезвреживания хлорорганических веществ включает предварительный нагрев этих веществ, перемешивание с перегретым водяным паром, подачу парогазовой смеси в плазменную струю реактора, нейтрализацию продуктов пиролиза. Процесс пиролиза веществ проводят в турбулентном режиме при числе Re не менее 10000, а время пребывания парогазовой смеси в реакторе 5-10 мс. Продукты реакции после реактора направляют в камеру дожигания, в которой поддерживают температуру не ниже 1300°C, время пребывания газового потока 2-3 с. Проводят процесс окисления при подаче в камеру дожигания воздуха или кислорода, обеспечивающих коэффициент избытка окислителя равным 1,02-1,10. Продукты реакции, выходящие из камеры дожигания, подвергают ступенчатому охлаждению распылом воды в поток газа, при этом на первой ступени охлаждение до 550-650°C, на второй ступени - до 200-300°C и третьей ступени - до 120-150°C. Технический результат: повышение надежности способа уничтожения высокотоксичных веществ при обеспечении экологической безопасности. 1 з.п. ф-лы, 2 табл., 1 ил.

1. Плазмохимический способ обезвреживания хлорорганических веществ, включающий предварительный нагрев этих веществ, перемешивание с перегретым водяным паром, парогазовую смесь подают в плазменную струю реактора, а затем проводят нейтрализацию продуктов пиролиза, отличающийся тем, что процесс пиролиза веществ проводят в турбулентном режиме при числе Re не менее 10000, а время пребывания парогазовой смеси в реакторе 5-10 мс, продукты реакции после реактора направляют в камеру дожигания, в которой поддерживают температуру не ниже 1300°C, а время пребывания газового потока 2-3 с, и проводят процесс окисления при подаче в камеру дожигания воздуха или кислорода, обеспечивающих коэффициент избытка окислителя равным 1,02-1,10, продукты реакции, выходящие из камеры дожигания, подвергают ступенчатому охлаждению распылом воды в поток газа, при этом на первой ступени охлаждение до 550-650°C, на второй ступени - до 200-300°C и третьей ступени - до 120-150°C.

2. Плазмохимический способ по п.1, отличающийся тем, что процесс пиролиза хлорорганических веществ проводят при температуре 2000-2200°C.

| Плазмохимический способ обезвреживания газообразных и жидких галогенорганических веществ и содержащих их отходов | 2002 |

|

RU2224178C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ОБРАБОТКИ ОПАСНЫХ ОТХОДОВ | 2003 |

|

RU2286837C2 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ОБЕЗВРЕЖИВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ГАЛОГЕНОРГАНИЧЕСКИХ ОТХОДОВ | 1996 |

|

RU2105928C1 |

| ФРОНТАЛЬНАЯ ПЛИТА ДЛЯ ТОПКИ, ПИТАЕМОЙ НЕФТЬЮ | 1925 |

|

SU4587A1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ХЛОРСОДЕРЖАЩИХ ОРГАНИЧЕСКИХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2178117C2 |

| Способ получения масла из кожурных семян масличных культур | 1972 |

|

SU469737A1 |

| EP 354731 A1, 14.02.1990. | |||

Авторы

Даты

2012-07-10—Публикация

2010-05-18—Подача