Изобретение относится к технологии и оборудованию для аэродинамического измельчения материалов минерального и растительного происхождения с различной твердостью и влажностью для получения полидисперсных материалов с размерами частиц менее 50 мкм и может быть использовано в различных отраслях промышленности и сельского хозяйства.

Наиболее близким к способу аэродинамического измельчения материалов является способ измельчения материалов, включающий формирование струй газовзвеси в соплах с криволинейной осью, установленных на вращаемом роторе с последующим многократным столкновением материалов с вращаемыми лопатками.

Наиболее близким к устройству для аэродинамического измельчения материалов является устройство для измельчения материалов, содержащее корпус с входными и выходными отверстиями и камерой измельчения, с установленными в ней встречно вращаемыми роторами с закрепленными на них разгонными соплами с криволинейной осью и лопатками /См. Патент Р.Ф. 2108160, В 02 С 19/06, 1996/.

Известный способ и устройство не обеспечивают возможности управления производительностью и дисперсностью измельчаемых материалов и возможности достигать более высоких результатов измельчения материалов с получением особых физико-химических свойств обрабатываемых материалов, а также столкновение обрабатываемых материалов с лопатками приводит к их быстрому и значительному износу.

Способ аэродинамического измельчения материалов включает формирование струи измельчаемого материала, направление ее в камеру измельчения в зону вращения роторов с лопатками с разными знаками векторов окружных скоростей и выдачу готового продукта. Отличается тем, что с помощью источника перепада давления создают принудительный поток измельчаемого материала в радиальном направлении к периферии камеры измельчения, а вращение роторов с лопатками осуществляют со скоростью 2350-7040 об/мин и при соотношении длины лопаток в радиальном направлении к среднему расстоянию между лопатками не менее 1,15: 1, создающее пограничные уплотнения воздуха на лопатках, воздействующие на измельчаемый материал и препятствующие столкновению измельчаемого материала с поверхностью лопаток роторов.

Для управления производительностью измельчения и степенью дисперсности измельчаемого материала изменяют перепад давления в камере измельчения.

Для управления производительностью измельчения и степенью дисперсности измельчаемого материала изменяют угол атаки лопаток роторов.

Перепад давления в камере измельчения составляет не менее десяти процентов.

Устройство для аэродинамического измельчения материалов содержит корпус камеры измельчения с входным и выходным отверстиями, роторы с приводами, размещенные соосно и горизонтально друг над другом в камере измельчения и вращаемые навстречу друг другу, на роторах концентрично выполнены лопатки с различными углами атаки. Отличается тем, что камера измельчения снабжена источником создания перепада давления между входным и выходным отверстиями, выполненным в виде вентилятора, лопасти которого размещены по периферии одного из роторов, для создания пограничных уплотнений воздуха на лопатках, препятствующих столкновению измельчаемого материала с поверхностью лопаток роторов, при этом соотношение длины лопаток в радиальном направлении к среднему расстоянию между лопатками не менее 1,15:1, а на одном из роторов ближе к центру размещены разгонные лопатки для подачи материала в камеру измельчения.

Лопасти вентилятора снабжены регуляторами угла атаки лопастей.

Лопатки расположены на роторах с чередованием в несколько концентрических рядов.

Длина лопаток роторов в радиальном направлении соотнесена к среднему расстоянию между лопатками одного и того же концентрического ряда лопаток роторов не менее 1,15:1.

Количество лопаток в каждом концентрическом ряду лопаток на роторе составляет от 8 до 270 штук в зависимости от диаметра концентрического ряда лопаток на роторе и увеличивается от центра к периферии ротора.

Лопатки роторов в каждом концентрическом ряду лопаток на роторе устанавливаются с углом атаки в диапазоне 160o к радиусу, проходящему через центр соответствующей лопатки ротора.

Изобретение позволяет достичь технический результат, заключающийся в значительном повышении стойкости лопаток против износа и обеспечении высокой степени дисперсности.

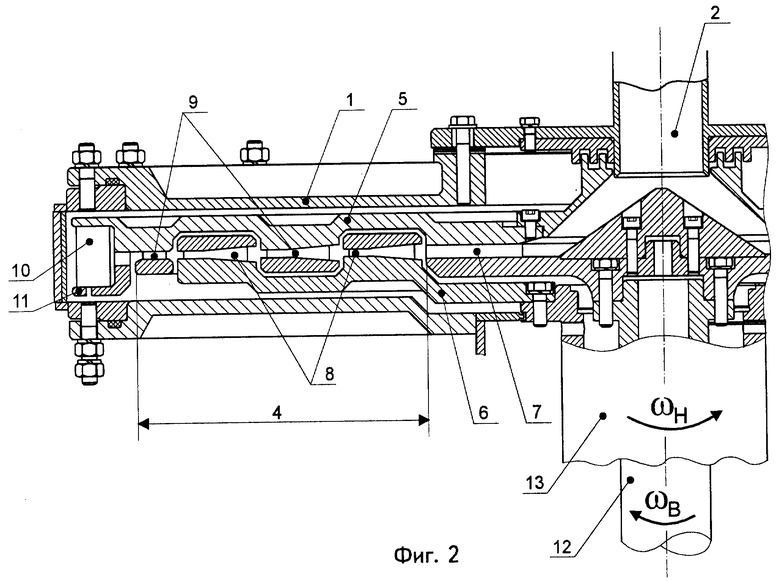

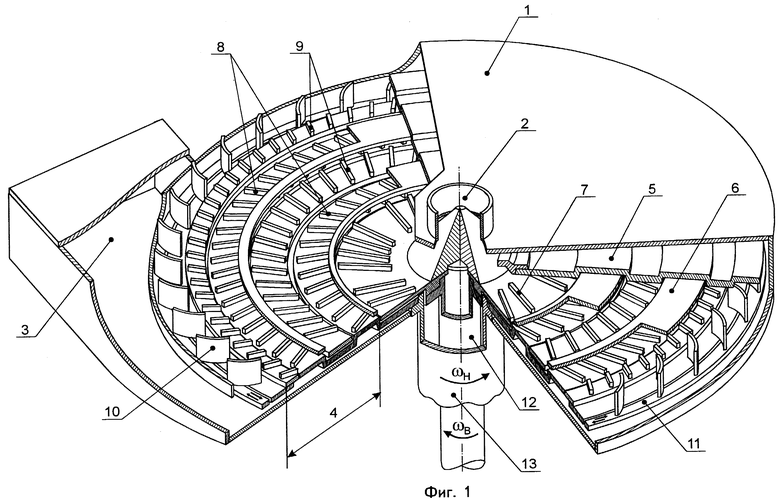

Изобретение поясняется чертежами, где на фиг.1 и фиг.2 представлено устройство для аэродинамического измельчения материалов.

Описание изобретения

Обработка материалов данным способом происходит следующим образом. Материалы попадают в центральную часть зоны измельчения, располагающуюся между роторами. Перепад давлений, создаваемый вентилятором в зоне измельчения, перемещает материалы от центра зоны измельчения к ее периферии, где материалы попадают в зону действия разгонных лопаток, которые разгоняют их по окружности до скорости, равной скорости вращения разгонных лопаток. Под действием перепада давления материалы продолжают перемещаться к периферии зоны измельчения и попадают в зону действия лопаток роторов с пограничными уплотнениями воздуха вокруг них и вращающихся в противоположном направлении, где материалы мгновенно изменяют направление своего движения по окружности на противоположное. При этом материалы получают мощное силовое воздействие, приводящее к их разрушению и изменению физико-химических свойств.

Способ аэродинамического измельчения материалов включает формирование струи измельчаемого материала, направление ее в камеру измельчения в зону вращения роторов с лопатками с разными знаками векторов окружных скоростей и выдачу готового продукта. С помощью источника перепада давления создают принудительный поток измельчаемого материала в радиальном направлении к периферии камеры измельчения, а вращение роторов с лопатками осуществляют со скоростью 2350-7040 об/мин и при соотношении длины лопаток в радиальном направлении к среднему расстоянию между лопатками не менее 1,15:1, создающее пограничные уплотнения воздуха на лопатках, воздействующие на измельчаемый материал и препятствующие столкновению измельчаемого материала с поверхностью лопаток роторов.

Для управления производительностью измельчения и степенью дисперсности измельчаемого материала изменяют перепад давления в камере измельчения.

Для управления производительностью измельчения и степенью дисперсности измельчаемого материала изменяют угол атаки лопаток роторов.

Перепад давления в камере измельчения составляет не менее десяти процентов.

Устройство для аэродинамического измельчения материалов содержит корпус 1 с входным 2 и выходным 3 отверстиями, камеру измельчения 4 с установленными в ней встречно вращающимися роторами 5 и 6, разгонные лопатки 7, лопатки верхнего и нижнего роторов 8 и 9, лопасти вентилятора 10, регулировочное устройство вентилятора 11, установленные на роторах раздельные приводы роторов 12 и 13, и действует следующим образом.

Роторы с приводами размещены соосно и горизонтально друг над другом в камере измельчения и вращаются навстречу друг другу, на роторах концентрично выполнены лопатки с различными углами атаки. Камера измельчения снабжена источником создания перепада давления между входным и выходным отверстиями, выполненным в виде вентилятора, лопасти которого размещены по периферии одного из роторов, для создания пограничных уплотнений воздуха на лопатках, препятствующих столкновению измельчаемого материала с поверхностью лопаток роторов, при этом соотношение длины лопаток в радиальном направлении к среднему расстоянию между лопатками не менее 1,15:1, а на одном из роторов ближе к центру размещены разгонные лопатки для подачи материала в камеру измельчения.

Лопасти вентилятора снабжены регуляторами угла атаки лопастей.

Лопатки расположены на роторах с чередованием в несколько концентрических рядов.

Длина лопаток роторов в радиальном направлении соотнесена к среднему расстоянию между лопатками одного и того же концентрического ряда лопаток роторов не менее 1,15:1.

Количество лопаток в каждом концентрическом ряду лопаток на роторе составляет от 8 до 270 штук в зависимости от диаметра концентрического ряда лопаток на роторе и увеличивается от центра к периферии ротора.

Лопатки роторов в каждом концентрическом ряду лопаток на роторе устанавливаются с углом атаки в диапазоне ±60o к радиусу, проходящему через центр соответствующей лопатки ротора.

С помощью раздельных приводов 12 и 13 роторы 5 и 6 раскручиваются в разном направлении ωн, ωв до частоты вращения в диапазоне 2100-7300 оборотов в минуту каждый, при этом за счет действия лопастей вентилятора 10, необходимый угол атаки которых предварительно установлен регулировочным устройством 11, создается перепад давления в зоне измельчения между роторами 5 и 6 не менее 10 процентов, за счет которого происходит всасывание материалов через входное отверстие 2 и далее в зону измельчения между роторами 5 и 6.

На малом радиусе ротора 5 материалы попадают на разгонные лопатки 7, которые придают им окружную скорость, равную окружной скорости вращения ротора 5. Под действием перепада давления и центробежных сил материалы продолжают перемещаться в радиальном направлении в камеру измельчения 4 и попадают в зону лопаток 8, установленных на нижнем роторе 6, которые мгновенно изменяют направление движения материалов на противоположное, придавая им при этом окружную скорость, равную скорости вращения ротора 6. Указанное мгновенное изменение скорости движения материалов создает мощное силовое воздействие на материалы, при этом большая часть материалов разрушается, не достигая лопаток 8 ротора 6, за счет аэродинамических эффектов уплотнения пограничного слоя воздуха вокруг быстро движущихся лопаток ротора 6. В то же время материалы, достигшие лопаток 8, подверглись торможению на пограничном уплотнении воздуха вокруг них и не разрушают самих лопаток.

Материалы, получив окружную скорость, равную скорости вращения ротора 6, продолжают под действием перепада давления и центробежных сил перемещаться в радиальном направлении к краю камеры измельчения 4 и попадают в зону лопаток 9, установленных на верхнем роторе 5, которые мгновенно изменяют направление движения на противоположное, придавая им при этом окружную скорость, равную скорости вращения ротора 5. Указанное мгновенное изменение скорости движения материалов создаст мощное силовое воздействие на материалы, при этом большая часть материалов разрушается, не достигая лопаток 9 ротора 5, за счет аэродинамических эффектов уплотнения пограничного слоя воздуха вокруг быстро движущихся лопаток ротора 5. В то же время материалы, достигшие лопаток 9, подверглись торможению на пограничном уплотнении воздуха вокруг них и не разрушают самих лопаток.

Процесс изменения вектора скорости части материала повторяется такое количество раз, сколько имеется концентрических рядов лопаток 8 и 9 на роторах 5 и 6.

Количество лопаток на роторах (8-270 штук), их размеры (соотношение длины лопаток в радиальном направлении к среднему расстоянию между лопатками составляет не менее 1,15: 1), эффективная скорость вращения (2100-7300 об/мин) и углы атаки (в диапазоне ±60o положения лопаток роторов к радиусу, проходящему через центр данной лопатки) определяются экспериментально для обеспечения эффективного силового воздействия на материал аэродинамических лопаток, а также получаемых физико-химических свойств конечного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЭРОДИНАМИЧЕСКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ АЭРОДИНАМИЧЕСКОГО ИЗМЕЛЬЧЕНИЯ | 2001 |

|

RU2188712C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1996 |

|

RU2108160C1 |

| АРТИЛЛЕРИЙСКИЙ СНАРЯД | 1998 |

|

RU2130581C1 |

| ТУРБИННАЯ ГАЗОВАЯ ГОРЕЛКА | 1990 |

|

RU2033577C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2694313C1 |

| БЕЗЛОПАТОЧНЫЙ СОПЛОВОЙ АППАРАТ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1999 |

|

RU2164603C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ВОЗДУШНОЙ ПОДУШКИ ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2207264C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ЩЕПЫ И РУБИТЕЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067927C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2157905C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ ИЗ ДРЕВЕСНЫХ ОПИЛОК И МЕЛКОЙ ЩЕПЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2104926C1 |

Изобретение предназначено для измельчения материалов минерального и растительного происхождения с различной твердостью и влажностью. Способ аэродинамического измельчения материалов включает формирование струи измельчаемого материала, направление ее в камеру измельчения в зону вращения роторов с лопатками с разными знаками векторов окружных скоростей и выдачу готового продукта. С помощью источника перепада давления создают принудительный поток измельчаемого материала от центра к периферии камеры, а вращение роторов с лопатками осуществляют со скоростью, создающей пограничные уплотнения воздуха на лопатках роторов, воздействующие на измельчаемый материал и препятствующие столкновению измельчаемого материала с поверхностью лопаток. Устройство содержит корпус камеры измельчения, разгонные лопатки, роторы, установленные с возможностью вращения в противоположные стороны роторы с лопатками. Камера измельчения снабжена источником перепада давления между входным и выходным отверстиями, выполненным в виде вентилятора. Изобретение позволяет повысить эффективность измельчения. 2 с. и 8 з.п. ф-лы, 2 ил.

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1996 |

|

RU2108160C1 |

| Центробежно-вихревая мельница | 1974 |

|

SU528114A2 |

| Центробежно-вихревая мельница | 1974 |

|

SU537693A2 |

| Мельница для измельчения сыпучих материалов | 1979 |

|

SU874171A1 |

| Центробежная мельница | 1985 |

|

SU1304870A1 |

| DE 1199108 А, 19.08.1965 | |||

| US 4056233 А, 01.11.1977 | |||

| Устройство аварийного воздухоснабжения | 1975 |

|

SU568724A1 |

Авторы

Даты

2002-11-27—Публикация

2000-12-27—Подача