Настоящее изобретение относится к очистке лактамов путем жидкость-жидкостной экстракции и/или путем обработки с помощью ионообменной смолы.

Среди самых обычных лактамов капролактам представляет собой очень важное соединение, сырье, являющееся основой полиамида-6, использование которого значительно во всем мире.

Способ получения капролактама по аналогии с другими лактамами заключается в осуществлении сопровождающегося циклизацией гидролиза соответствующего аминонитрила, в случае капролактама - 6-аминокапронитрила.

Простая перегонка таким образом полученного лактама недостаточна для придания вышеуказанному лактаму чистоты, соответствующей качеству, требуемому для применений соответствующего полиамида, в особенности в том, что касается капролактама для использования в текстильной промышленности полиамида-6.

Он содержит значительные количества непревращенного аминонитрила и хотя и в меньшей степени, но тем не менее большие количества других побочных продуктов.

Лактам и аминонитрил, от которого он происходит, теоретически можно разделять перегонкой. Однако оказывается, что во время нагревания, вероятно, образуется некоторое количество продукта присоединения этих двух соединений, такого, который затем разлагается, высвобождая снова аминонитрил, который следует отделить. Следовательно, поэтому простая перегонка не позволяет осуществлять высокоэффективного разделения аминонитрила и лактама.

В международной заявке на патент 96/20923 рекомендуется способ очистки капролактама, включающий следующую последовательность операций, сначала капролактам получают путем взаимодействия 6-аминокапронитрила с водой, затем легкие компоненты и тяжелые компоненты отделяют от сырого капролактама, после чего происходящий из предыдущей стадии капролактам обрабатывают водородом в присутствии катализатора при температуре 50-150oС и давлении 1,5-250 бар, получая смесь А, которую в виде раствора в растворителе пропускают через ионообменную смолу с кислотными функциями или перегоняют в присутствии серной кислоты, наконец, полученную в одной из предыдущих стадий смесь Б1 или Б2 перегоняют в присутствии основания с получением чистого капролактама.

Детально проанализировав вышеуказанный патент, констатируют, что способ очень тесно связан с очисткой капролактама, получаемого путем гидролиза в жидкой фазе. Это очень четко следует из примеров осуществления изобретения.

Отмечается, что описанный способ очистки является комплексным способом, включающим множество стадий. Он оказывается также очень дорогостоящим и очень энергоемким, поскольку первая стадия, следующая за получением капролактама, практически заключается в перегонке совокупности продуктов, образующихся во время реакции. В самом деле, согласно этому способу предусматривается отгонка легких продуктов, то есть имеющих более низкие температуры кипения, и отделение тяжелых продуктов, то есть имеющих более высокие температуры кипения. Это, следовательно, требует обязательно перегонки всего количества капролактама, имеющего по определению температуру кипения, промежуточную между температурами кипения этих легких и тяжелых продуктов.

Заявитель неожиданно нашел, по сравнению с международной заявкой на патент 96/20923, что лактамы, полученные путем сопровождающегося циклизацией гидролиза аминонитрилов в паровой фазе, могут быть получены с чистотой такого же порядка, что и чистота лактамов, полученных в жидкой фазе, при использовании способа очистки, не включающего предварительную перегонку всех компонентов реакционной смеси, происходящей из реакции гидролиза.

Единственной предварительной операцией согласно настоящему способу очистки является удаление образовавшегося аммиака, причем это удаление чаще всего заключается в отгонке вышеуказанного аммиака.

Настоящее изобретение относится к способу очистки лактама, полученного в результате сопровождающейся циклизацией реакции гидролиза в паровой фазе алифатического аминонитрила, отличающемуся тем, что вышеуказанный лактам после удаления большей части аммиака, который он содержит, подвергают жидкость-жидкостной экстракции с помощью растворителя, включающего растворитель кислотного характера, и/или вышеуказанный лактам вводят в контакт с катионообменной смолой.

Лактам, используемый в настоящем способе, в особенности выбирают среди лактамов, получаемых путем сопровождающегося циклизацией гидролиза в паровой фазе алифатического аминонитрила общей формулы (I):

N≡C-R-NH2, (I)

где R означает алкиленовый радикал с 3-12 атомами углерода.

Среди лактамов самыми важными являются такие, которые служат сырьем для получения полиамидов 4, 5, 6 и 10 и которые получают из аминонитрилов формулы (I), в которой символ R означает линейный алкиленовый радикал с 3, 4, 5 или 9 атомами углерода.

Как указано выше, капролактам, полимеризация которого приводит к образованию полиамида-6 и который получают из 6-аминокапронитрила (или ε-капронитрила) и который, следовательно, содержит некоторое количество этого последнего соединения, представляет собой лактам, предпочтительно используемый в способе изобретения.

В качестве не ограничивающей объема охраны изобретения иллюстрации способа получения лактама путем сопровождающегося циклизацией гидролиза в паровой фазе аминонитрилов формулы (I) можно сослаться, например, на заявку на европейский патент 0659741, патент США 2357484 или международную заявку на патент 96/22974.

Очищаемый лактам предпочтительно находится в виде водного раствора. Концентрация лактама в таком растворе обычно составляет 20-80% мас./мас. Аминонитрил чаще всего составляет 15% от массы лактама и предпочтительно 0,1-10% от этой массы.

Аммиак, который образуется во время сопровождающегося циклизацией гидролиза аминонитрила в молярном количестве, равном таковому лактама, еще частично находится в растворе вышеуказанного лактама. Его обычно удаляют путем перегонки.

Эту перегонку можно осуществлять путем нагревания раствора капролактама вплоть до температуры в нижней части колонны 100-190oС, предпочтительно 140-160oС, при абсолютном давлении 1-10 бар, причем эти значения не рассматриваются как критические. Выбор рабочих условий осуществляют таким образом, что удаляют более 50% и предпочтительно более 90% аммиака при отгонке в целом только относительной незначительной части воды, чтобы не получить раствор с концентрацией лактама выше 80% мас./мас.

Используемым в жидкость-жидкостной экстракции растворителем кислотного характера может быть, в частности, карбоновая кислота или алкилгидрофосфат и в особенности диалкилгидрофосфат. Так, можно использовать диалкилгидрофосфат, в формуле которого линейные или разветвленные и предпочтительно идентичные алкильные группы содержат 1-12 атомов углерода. Из этих соединений чаще всего используют ди(2-этилгексил)гидрофосфат, особенно вследствие его наличия в продаже в большом масштабе.

Диалкилгидрофосфат может содержать некоторое количество соответствующего моноалкилгидрофосфата, причем это соединение также образуется во время получения диалкилгидрофосфата. Обычно это количество моноалкилгидрофосфата не превышает 20% и предпочтительно ниже или равно 10% мас./мас. В качестве карбоновой кислоты можно назвать, например, гептановую кислоту, 2-этилгексановую кислоту.

Когда растворитель кислотного характера является относительно вязким, его можно использовать для осуществления жидкость-жидкостной экстракции в смеси с другой органической жидкостью, которую в настоящем тексте называют разбавителем. Этот разбавитель должен мало растворять лактам в условиях использования. Растворимость лактама в разбавителе обычно ниже или равна 200 г на литр при температуре 25oС и предпочтительно ниже или равна 100 г на литр.

Количество разбавителя в жидкости, используемой для осуществления жидкость-жидкостной экстракции согласно способу изобретения, обычно изменяется в пределах 0-80% и предпочтительно 10-60% мас./мас.

Экстракцию осуществляют согласно известным способам, как, например, циркуляция противотоком раствора лактама и экстрагирующего растворителя, причем термин экстрагирующий растворитель включает один растворитель кислотного характера, так же, как его смеси с разбавителем.

Обычно жидкость-жидкостную экстракцию осуществляют в контактных аппаратах, которые являются либо ступенчатыми типа смесители-отстойники, либо дифференциальными типа функционирующих под действием силы тяжести колонн. Этот второй класс контактных аппаратов разделяется на два подкласса: колонны без перемешивания и колонны с механическим перемешиванием. В первом случае речь идет по существу о насадочных колоннах или колоннах с ситчатыми тарелками; во втором случае речь идет главным образом о пульсационных колоннах или колоннах с перемешиванием.

Выбор технологии позволяет достигать наилучшего компромисса между ее стоимостью за счет инвестиции и функционирования и ее эффективностью, учитывая различные критерии, такие как соотношение фаз растворитель/очищаемый продукт, эффективность экстракции, габарит пода аппаратуры, общий объем жидкости в аппарате, обрабатывающая способность растворов, содержащих суспендированные примеси, коррозия используемых материалов.

Объемное соотношение между водным раствором лактама, подвергаемым экстракции, и экстрагирующим растворителем обычно изменяется в пределах от 1/5 до 5/1. Это соотношение предпочтительно составляет от 2/1 до 1/2.

Температура, при которой проводят экстракцию, может составлять особенно от 10 до 90oС. Работают предпочтительно при температуре от 20 до 80oС.

Катионообменные смолы представляют собой полимерные смолы, содержащие функции кислотного характера. Это обычно, но не исключительно смолы, содержащие функции сульфокислот или карбоновых кислот. Также можно использовать катионообменные смолы комплексообразующего характера, которые в настоящем тексте включены в смолы с кислотными функциями. Эти катионообменные смолы комплексообразующего характера обычно содержат функции типа имидодиуксуснокислых или аминофосфоновых. Эти продукты, обычно менее используемые и более дорогостоящие, чем другие катионообменные смолы, также более селективны и более эффективны в отношении комбинации ионообменных свойств и комплексообразования.

Сульфоновые смолы бывают двух типов: смолы со структурой геля, в случае которых внутренняя пористость шариков является естественной, и смолы с макропористой структурой, в случае которых внутренняя пористость является искусственной и определяется наличием каналов (диаметр пор составляет вплоть до 150 нм).

Макропористые смолы более сильно сшиты, чем смолы типа геля. Степень сшивки соответствует содержанию в массовых процентах дивинилбензола в мономере.

Как правило, увеличение степени сшивки имеет следствием повышение сохранения в окисляющей среде твердости шариков, следовательно, устойчивости к истиранию и осмотическим давлениям (давление в порах, возникающее вследствие изменения размера фиксированных ионов и их гидратированного слоя), устойчивости к внутреннему перемещению, связанной с более плотной структурой (скорость циркуляции ионов при более незначительной пористости), сродства и селективности смолы по отношению к различным типам ионов. Напротив, наблюдают снижение общей обменной способности и эффективности элюирования.

В рамках настоящего изобретения особенно пригодны катионообменные смолы с сульфокислотными функциями и макропористой структурой. В самом деле, эта структура придает шарикам смолы гораздо большую устойчивость, когда природа среды изменяется между адсорбцией и другими фазами цикла: среда органического характера для адсорбции, водная среда для промывок и элюирования.

Водный раствор лактама можно вводить в контакт с катионообменной смолой без добавления третьего растворителя. Если необходимо, этот раствор можно разбавлять водой.

Для сведения, раствор лактама, обработанный с помощью катионообменной смолы, содержит обычно 10-90 мас. % растворенных соединений в расчете на массу раствора, и чаще всего 20-80 мас.%.

Для осуществления в промышленном масштабе обработки с помощью смолы проводят чаще всего в колонне и предпочтительно при использовании как минимум двух колонн, функционирующих в режиме чередования.

Цикл обработки при использовании слоя смолы обычно состоит из стадии адсорбции, стадии промывки после адсорбции, стадии регенерации слоя путем введения его в контакт с раствором неорганической протонной кислоты и стадии промывки после элюирования регенерационного потока.

Стадия адсорбции заключается в обмене катионов (протонов и аммония) между смолой и обрабатываемым раствором лактама (питающий раствор). Протекание раствора через слой может быть реализовано либо сверху вниз (способ с блокированным слоем), либо снизу вверх (способ с всплывающим слоем). Операцию прерывают, когда фронт насыщения достигает конца слоя смолы.

Основной целью промывки после адсорбции является избежание загрязнения элюата питающим раствором, содержащимся в слое смолы в конце адсорбции. Эту промывку обычно осуществляют с помощью воды и ее можно реализовать в две последовательные стадии. Первая стадия промывки заключается в вытеснении питающего раствора, содержащегося в промежуточном объеме слоя в конце адсорбции, чтобы рекуперировать этот раствор для его валоризации. Обычно необходимое количество воды примерно равно промежуточному объему слоя (или внешней пористости слоя) при предположении, что подача жидкости на входе является корректной и слой не имеет участков предпочтительного пропускания. Вторая стадия промывки состоит в так называемой собственно промывке смолы для освобождения пор шариков смолы от следов питающего раствора. Количество воды тогда зависит от природы смолы (внутренняя пористость), так же, как от рабочих условий (особенно от скорости протекания воды через слой). В целом, перемещение вещества между порами и промывным раствором ограничено кинетикой внутренней диффузии в шариках.

Регенерация смолы состоит в обработке (особенно в форме перколяции) с помощью раствора неорганической протонной кислоты, такой как, например, серная кислота, азотная кислота, соляная кислота. Этот раствор обычно является концентрированным. Он содержит, например, 1-3 эквивалента Н+ на литр. Эта операция позволяет регенерировать активные участки в форме протонов, и она имеет следствием в зависимости от используемой кислоты образование элюата, обогащенного сульфатами, нитратами или хлоридами аминов, удерживаемыми смолой, особенно аминокапронитрилом.

Направление протекания жидкости в этой стадии регенерации может быть таким же, как и таковое в стадии адсорбции (регенерация с потоком в одном направлении), или может быть обратным (регенерация противотоком). Этот второй тип регенерации обычно имеет лучшую эффективность и чаще всего предпочтителен. Регенерация с потоком в одном направлении осуществляется одинаково хорошо как в восходящем, так и в нисходящем направлении прохождения жидкости через слой смолы. В первом случае слой должен быть блокирован (например, с помощью слегка повышенного давления инертного газа над слоем), чтобы избежать флюидизации шариков смолы. Это поднимание слоя имеет следствием, с одной стороны, снижение эффективности элюирования, с другой стороны, смешение различных более или менее хорошо регенерированных участков слоя смолы. Во втором случае нет необходимости предусматривать блокирование слоя. Напротив, такое блокирование (предпочтительно механическое) необходимо во время стадии адсорбции, которая тогда осуществляется и снизу вверх. Такое механическое блокирование создается, например, через посредство решетчатого перекрытия.

Стадию промывки после регенерации можно осуществлять, как и стадию промывки после адсорбции, в два последовательных этапа: вытеснение промежуточного объема и промывка шариков смолы для удаления последних следов кислоты, содержащихся в порах шариков. Направление промывки такое же, как и таковое при регенерации.

Хотя вышеописанный способ очистки лактама уже приводит к лактаму нужной чистоты, для большинства применений вышеуказанного лактама, в особенности капролактама, предпочтительно осуществлять предварительно или дополнять стадию жидкость-жидкостной экстракции и/или стадию пропускания через смолу с кислотными функциями стадией гидрирования соединений в растворе лактама, которые включают ненасыщенные связи. Эти соединения представляют собой главным образом соединения, которые содержат нитрильные функции, как исходный аминонитрил, или некоторые побочные продукты, содержащие иминогруппы или двойные углерод-углеродные связи.

Гидрирование предпочтительно осуществляют перед пропусканием через смолу и/или до жидкость-жидкостной экстракции, причем эти последние обработки позволяют также удалять образовавшиеся во время гидрирования амины.

Эту стадию гидрирования обычно проводят при температуре 50-150oС, при давлении в зависимости от температуры 1-100 бар и в присутствии катализатора гидрирования.

В качестве катализатора гидрирования можно назвать катализаторы на основе никеля Ренея и/или кобальта Ренея, включающие в случае необходимости, однако предпочтительно легирующий элемент, выбираемый среди элементов IV6, VIб, VI16 и VIII Периодической системы элементов, такой, как опубликованная в Handbook of Chemistry and Physics, 51-e издание (1970-1971).

Катализатор на основе никеля Ренея и/или кобальта Ренея, используемый в способе, следовательно, может включать, кроме никеля или кобальта и остаточных количеств металла, удаляемого из исходного сплава во время получения катализатора, то есть обычно алюминия, один или несколько других легирующих элементов, таких как, например, хром, титан, молибден, вольфрам, железо, цинк.

Среди этих легирующих элементов хром, и/или железо, и/или титан рассматриваются как наиболее предпочтительные. Эти легирующие примеси обычно составляют 0-15 мас. % и предпочтительно 0,1-10 мас.% в расчете на массу никеля или кобальта.

Катализатор также может быть образован металлом, который обычно представляет собой металл VIII группы Периодической системы элементов, такой как рутений, родий, иридий, осмий, платина, палладий, никель или кобальт, нанесенным на носитель, которым обычно является оксид металла, такой как оксиды алюминия, диоксиды кремния, алюмосиликаты, диоксид титана, оксид циркония, оксид магния.

В металлических катализаторах на носителе металл обычно составляет 0,1-80% от массы носителя и предпочтительно 0,5-50%.

Стадию гидрирования можно дополнять или заменять стадией окисления. Предпочтительно стадия окисления является скорее стадией замены стадии гидрирования, чем дополнительной стадией.

Окисление можно осуществлять с помощью пероксида водорода, озона или окисляющих солей, как перманганат калия.

Окисление предпочтительно осуществляют с помощью пероксида водорода в основной среде, особенно в среде, содержащей гидроксид щелочного металла.

Когда способ согласно изобретению включает стадию окисления, она может предшествовать или следовать за стадией жидкость-жидкостной экстракции и/или стадией пропускания через смолу с кислотными функциями, однако ее предпочтительно реализуют после стадии жидкость-жидкостной экстракции и/или стадии пропускания через смолу с кислотными функциями.

Способ согласно изобретению в высшей степени предпочтительно дополняют стадией выделения путем отгонки капролактама из его водного раствора, подвергнутого разным подробно описанным выше стадиям очистки.

Эту перегонку осуществляют в обычно используемых для капролактама условиях. Так, ее предпочтительно проводят при давлении ниже атмосферного давления во избежание того, чтобы капролактам не подвергался воздействию повышенных температур в течение слишком длительного промежутка времени. Абсолютное давление чаще всего составляет от 100 Па до атмосферного давления и предпочтительно от 100 Па до 20 кПа. Обычно предпочтительно не превышать температуру около 150oС в испарителе во время перегонки. Перегонку предпочтительно осуществляют в присутствии основания. Основание можно выбирать среди гидроксидов щелочных металлов, гидроксидов щелочноземельных металлов, карбонатов щелочных металлов и карбонатов щелочноземельных металлов. Чаще всего используемым основанием является гидроксид натрия.

Используемая для этой стадии перегонки аппаратура представляет собой обычно используемую аппаратуру. Предпочтительным является применение перегонной колонны с относительно значительным числом теоретических тарелок, предпочтительно имеющей по крайней мере 10 теоретических тарелок.

Количество используемого основания, выраженное в расчете на массу капролактама, составляет обычно 0,01-2% мас./мас.

Нижеследующие примеры иллюстрируют изобретение.

Пример 1

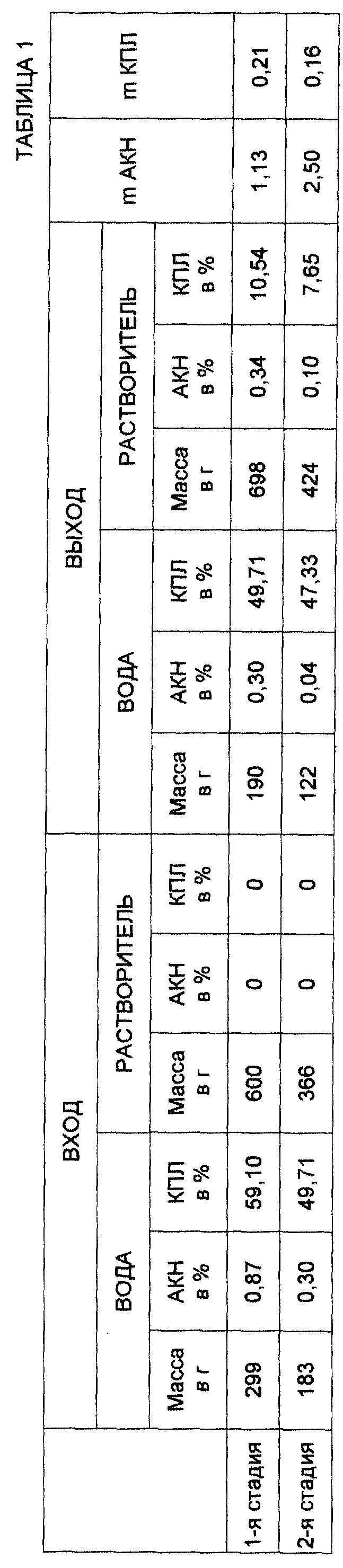

Сырая смесь, полученная в результате реакции сопровождающегося циклизацией гидролиза 6-аминокапронитрила (АКН), предварительно подвергнутая выпариванию в течение 30 минут при температуре 90oС для удаления аммиака, который она содержит, имеет следующий состав, % мас./мас.:

АКН - 0,870

Капролактам (КПЛ) - 59,10

Побочные продукты - 3,17

Вода - Остальное до 100

Образец этой смеси массой 299 г вводят в контакт с 600 г смеси, содержащей 30 мас. % ди(2-этилгексил)гидрофосфата и 70 мас.% циклогексана, при температуре 50oС. После установления равновесия дисперсию декантируют и из каждой из двух фаз отбирают пробу, чтобы следить за разделением АКН и КПЛ.

Операцию повторяют для водной фазы, происходящей из первой экстракции (или первой стадии экстракции), при использовании 366 г той же самой смеси ди(2-этилгексил)гидрофосфата с циклогексаном, но при температуре 34oС (вторая стадия экстракции).

Полученные в двух стадиях экстракции результаты представлены в нижеприводимой таблице 1.

Коэффициент m соответствует соотношению массовых содержаний целевого соединения в двух фазах при равновесии.

Примеры 2-5

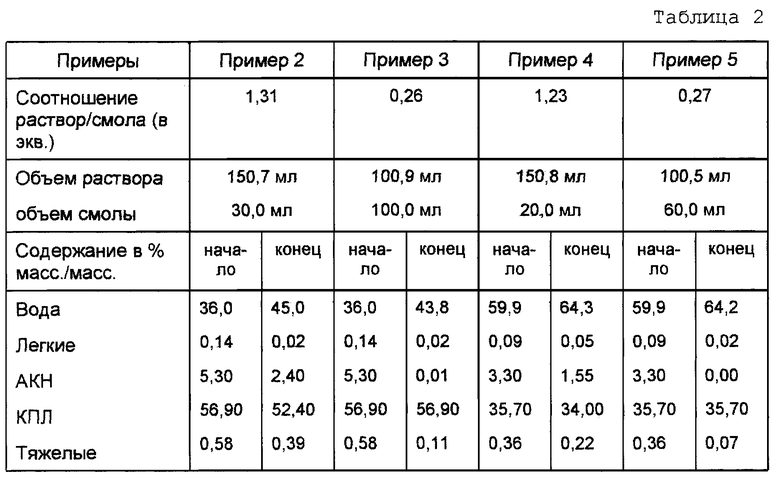

Сырая смесь, полученная в результате реакции сопровождающегося циклизацией гидролиза 6-аминокапронитрила (АКН), предварительно подвергнутая выпариванию в течение 30 минут при температуре 90oС для удаления аммиака, который она содержит, имеет следующий состав, % мас./мас.:

АКН - 5,30

Капролактам (КПЛ) - 56,90

Легкие побочные продукты (хроматографически элюируемые до КПЛ) - 0,14

Тяжелые побочные продукты (элюируемые после КПЛ) - 0,58

Вода - Добавление до 100

Эту питающую смесь обрабатывают с помощью указанного в нижеприводимой таблице 2 количества макропористой сульфоновой смолы (марки Амберлит 252 H®). Эту смолу, выпускаемую в продажу в протонной форме, предварительно промывают водой и этанолом.

Используют два объемных соотношения питающая смесь/влажная смола. Это соотношение определяют таким образом, что соотношение (выраженное в эквивалентах) между количеством ионов в растворе (учитывая только АКН) и теоретическим числом активных участков сульфоновой смолы является близким к 1 (пример 2) и к 0,3 (пример 3).

Обработка заключается во введении в контакт в реакторе с перемешиванием определенного объема питающей смеси с фиксированным количеством влажной смолы при температуре 80oС. После отстаивания отбирают пробу жидкости и осуществляют анализ путем хроматографирования в газовой фазе для определения распределения компонентов между раствором и смолой: массовые содержания в расчете на массу раствора по окончании обработки.

Такие же опыты осуществляют при использовании более разбавленной питающей среды следующего состава, % мас./мас.:

АКН - 3,30

Капролактам (КПП) - 35,70

Легкие побочные продукты (хроматографически элюируемые до КПЛ) - 0,09

Тяжелые побочные продукты (элюируемые после КПЛ) - 0,36

Вода - Добавление до 100

В нижеприводимой таблице 2 представлены основные характеристики различных примеров, так же, как полученные результаты.

Содержание воды в этих опытах не оказывает заметного влияния на поведение смолы по отношению к различным соединениям.

При соотношении раствор/смола, составляющем примерно 0,3, достигают содержания АКН ниже или равного 0,01%.

Фиксирование КПЛ на смоле ничтожно, даже равно нулю, в то время как легкие и тяжелые компоненты обладают относительно значительным сродством к смоле.

Пример 6

Сырую смесь (содержащую 60 мас.% капролактама), полученного в результате реакции сопровождающегося циклизацией гидролиза 6-аминокапронитрила (АКН), нагревают при атмосферном давлении при температуре, начиная от 20oС до температуры, доходящей до 111oС, в испарителе в течение нескольких часов для удаления аммиака, который она содержит.

После этой операции раствор содержит 77% мас./мас. органических продуктов, массовое распределение которых следующее, мас.% 97,42 капролактама, 1,71 АКН и 0,87 различных других побочных продуктов.

Эту смесь затем пропускают с расходом 3,1 л/ч через макропористую сульфоновую смолу (марки DUOLITE А 252 H® фирмы Rohm et Haas).

Прохождение через смолу вызывает изменение цвета водного раствора капролактама: раствор из оранжевого становится светло-желтым.

Смолой удерживаются около 85% побочных продуктов.

Массовое содержание АКН становится равным 0,0006% по отношению к капролактаму, тогда как чистота капролактама становится равной 99,8%, без учета присутствующей воды.

Таким образом обработанный раствор капролактама перегоняют при использовании насадочной колонны, имеющей примерно 20 теоретических тарелок, в присутствии 0,2% гидроксида натрия по отношению к капролактаму, при постепенно понижающемся давлении вплоть до конечного значения 650 Па, причем температура в испарителе во время перегонки достигает максимально 145oС. Первая головная фракция содержит воду и основную часть остаточных легких побочных продуктов. Последующие фракции имеют титр по капролактаму выше 99,996% (анализ с помощью хроматографирования в газовой фазе).

Перегнанный капролактам отвечает техническим условиям получения полиамида-6:

перманганатный показатель (согласно норме ИСО 8660): 3,24 (спецификация < 5)

- свободные основания: < 0,06 миллиэквивалентов (мэкв)/кг КПЛ (спецификация < 0,1)

- летучие основания (согласно норме ИСО 8661): 0,45 мэкв./кг (спецификация < 0,5)

- УФ-поглощение при 290 нм (согласно норме ИСО 7059): 0,047 (спецификация < 0,05).

Пример 7

Около 8 кг сырой смеси (содержащей 57 мас.% капролактама), полученной в результате реакции сопровождающегося циклизацией гидролиза 6-аминокапронитрила (АКН), нагревают при атмосферном давлении при температуре, начиная от 20oС до температуры, доходящей до 111oС, в испарителе в течение нескольких часов для удаления аммиака.

После этой операции раствор содержит 67% мас./мас. органических продуктов, массовое распределение которых следующее, % мас./мас.: 93,03 капролактама, 6,19 АКН и 0,72 различных других побочных продуктов.

Свободные основания составляют 706 мэкв./кг, перманганатное число равно 93 и летучие основания находятся в количестве 620 мэкв./кг.

Перманганатное число представляет собой характеристику, отличающуюся от перманганатного показателя. Оно соответствует числу миллилитров 0,2 н. раствора перманганата калия, расходуемых на килограмм капролактама в сернокислой среде.

Непрерывно осуществляют гидрирование части раствора капролактама. 670 г этого раствора загружают в автоклав емкостью 1,3 л с перемешиванием, позволяющим работать непрерывно, так же, как 30 г никеля Ренея, содержащего 1,7% хрома и 0,8 моль КОН/кг никеля.

Автоклав нагревают при температуре 80oС при давлении водорода 20 бар, затем вводят раствор капролактама по 500 г/ч и водный 1 н. раствор гидроксида калия по 29 г/ч.

Массовое распределение органических продуктов в таким образом полученном продукте гидрирования следующее, %: 92,89 капролактама, 5,8 гесаметилендиамина, 0,01 АКН и 1,3 различных других побочных продуктов.

Свободные основания составляют 1446 мэкв./кг, перманганатное число равно 54 и летучие основания находятся в количестве 116 мэкв./кг.

Продукт гидрирования затем пропускают через 4,4 л определенной в примере 6 смолы и в тех же условиях.

Массовое распределение органических продуктов в растворе после прохождения через смолу следующее: 99,92% капролактама, 0,08% всей совокупности других побочных продуктов.

Свободные основания составляют 53 мэкв./кг, перманганатное число равно 18, и летучие основания находятся в количестве 4 мэкв./кг.

Таким образом обработанный раствор капролактама непрерывно перегоняют в три стадии при использовании насадочной колонны, имеющей около 45 теоретических тарелок, в присутствии 0,2% гидроксида натрия по отношению к капролактаму, при пониженном давлении: сначала дегидратация раствора и рекуперация капролактама в нижней части колонны, затем отбор капролактама и, наконец, перегонка самого капролактама.

Условия перегонки следующие: давление около 2000 Па в основании колонны, температура в испарителе достигает максимально 145oС во время перегонки.

Перегнанный капролактам имеет чистоту 99,995% и он отвечает техническим условиям получения полиамида-6:

- перманганатный показатель (согласно норме ИСО 8660): 2,9

- свободные основания: 0,05 мэкв./кг

- летучие основания (согласно норме ИСО 8661): 0,18 мэкв./кг

- УФ-поглощение при 290 нм (согласно норме ИСО 7059): 0,024.

Пример 8

Обрабатывают, как описывается в примере 7, около 10 кг такой же сырой смеси, содержащей 57 мас.% капролактама, для удаления аммиака.

Раствор капролактама затем пропускают через 2 л определенной в примере 6 смолы и в тех же условиях.

Массовое распределение органических продуктов в растворе после прохождения через смолу следующее, %: 99,29 капролактама, 0,22 АКН и 0,49 совокупности других побочных продуктов.

Свободные основания составляют 258 мэкв./кг, перманганатное число равно 95 и летучие основания находятся в количестве 48 мэкв./кг.

Полученный после пропускания через смолу раствор (53,1 мас.% капролактама) окисляют в следующих условиях: добавляют 107 г водного 30%-ного раствора гидроксида натрия, затем нагревают при перемешивании до 50oС. После этого приливают 53,2 г водного 30%-ного раствора пероксида водорода и смесь выдерживают при температуре 50oС в течение 2,5 часов при пропускании путем барботирования азота.

Массовое распределение органических продуктов в таким образом полученном продукте окисления следующее, %: 99,6 капролактама, 0,07 АКН и 0,33 различных других побочных продуктов.

Свободные основания составляют 238 мэкв./кг, перманганатное число равно 180 и летучие основания находятся в количестве 54 мэкв./кг.

Этот продукт окисления затем непрерывно перегоняют при использовании той же самой аппаратуры и в тех же самых условиях, что и таковые примера 7.

Перегнанный капролактам имеет чистоту 99,99%, и он отвечает техническим условиям получения полиамида-6:

- перманганатный показатель (согласно норме ИСО 8660): 3,4

- свободные основания: 0,07 мэкв./кг

- летучие основания (согласно норме ИСО 8661): 0,25 мэкв./кг

- УФ-поглощение при 290 нм (согласно норме ИСО 7059) 0,032.0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ РЕАКЦИОННОГО ПОТОКА ПРИ ВЫДЕЛЕНИИ ЛАКТАМОВ | 1997 |

|

RU2180900C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАКТАМА | 1996 |

|

RU2167860C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА | 1997 |

|

RU2180332C2 |

| СПОСОБ ФИЛЬТРАЦИИ ТРЕХФАЗНОЙ РЕАКЦИОННОЙ СМЕСИ | 1997 |

|

RU2178334C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАКТАМА | 1996 |

|

RU2151765C1 |

| СПОСОБ ОТДЕЛЕНИЯ КАТАЛИЗАТОРА МЕТОДОМ МЕМБРАННОГО ЭЛЕКТРОДИАЛИЗА | 1997 |

|

RU2181303C2 |

| СПОСОБ ОЧИСТКИ ЛАКТАМОВ | 2000 |

|

RU2222528C1 |

| СПОСОБ ГИДРИРОВАНИЯ НИТРИЛА | 1996 |

|

RU2189376C2 |

| СПОСОБ ПОЛУГИДРИРОВАНИЯ ДИНИТРИЛОВ ДО АМИНОНИТРИЛОВ | 1995 |

|

RU2167854C2 |

| СПОСОБ ГИДРОЦИАНИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ С НЕНАСЫЩЕННОЙ ЭТИЛЕНОВОЙ СВЯЗЬЮ | 1996 |

|

RU2186058C2 |

Изобретение относится к способу очистки лактамов путем жидкость-жидкостной экстракции и/или обработки с помощью ионообменной смолы. Лактамы получают гидролизом в паровой фазе алифатического аминонитрила с одновременной циклизацией. После удаления из лактама большей части аммиака его подвергают жидкость-жидкостной экстракции при помощи растворителя, включающего растворитель кислотного характера, и/или лактам вводят в контакт с катионообменной смолой с кислотными группами. Предпочтительно предварительно осуществлять или дополнять стадию жидкость-жидкостной экстракции и/или стадию пропускания через смолу стадией гидрирования соединений, присутствующих в растворе лактама и содержащих ненасыщенные связи. Способ очистки также может включать стадию окисления, дополняющую или заменяющую стадию гидрирования. После осуществления вышеуказанных стадий предпочтительно лактам подвергают перегонке в присутствии основания. Технический результат - упрощение технологии очистки, повышение качества конечного продукта. 19 з.п.ф-лы, 2 табл.

N≡C-R-NH2, (I)

в которой R означает алкиленовый радикал с 3-12 атомами углерода.

N≡C-R-NH2, (I)

в которой R означает линейный алкиленовый радикал с 3, 4, 5 или 9 атомами углерода.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Способ выделения и очистки капролактама из смеси с водой и примесями | 1991 |

|

SU1806136A3 |

| US 5496941 А, 05.03.1996. | |||

Авторы

Даты

2002-07-20—Публикация

1997-07-31—Подача