Настоящее изобретение относится к способу получения этилен-пропиленовых (ЭП) и этилен-пропилен-диеновых (ЭПДМ) эластомерных сополимеров с низким содержанием остаточного хлора.

Более конкретно настоящее изобретение относится к способу получения ЭП(Д)М в жидкой фазе (раствор или дисперсия), предпочтительно, в жидкой фазе в суспензии мономера.

Эластомерные сополимеры ЭП(Д)М получают в настоящее время в присутствии катализаторов, содержащих неорганический хлор, который в конце полимеризации остается инглобулированным в полимере, что вызывает проблемы коррозии самого полимера.

Эти проблемы особенно чувствуют в случае полимеризации в суспензии (суспензия жидкого мономера), в котором стадия очистки полимера не очень эффективна. С другой стороны, процесс в суспензии предпочтителен по другим причинам, таким как высокая производительность, энергосбережение и пониженное воздействие на окружающую среду.

Каталитическая система, используемая в настоящее время для получения ЭП(Д)М-эластомеров, состоит из соли ванадия, хлорированного алкилалюминия и активатора.

Присутствие хлорированного алкилалюминия является причиной большинства проблем коррозии; кроме того кислотность соединения алюминия может приводить к нежелательным катионным реакциям по двойным связям терполимеров с последующим образованием сшитого материала и, следовательно, недиспергированных частиц на поверхности конечного продукта.

Известны, однако, каталитические системы на основе ванадия, в которых соединением алюминия является триалкилалюминий и которые поэтому некоррозионны и обладают пониженной кислотностью по Льюису. Эти каталитические системы успешно используются при получении полиэтиленов, но дают ЭП(Д)М с широким распределением молекулярного веса.

Для примера, Polymer, 1972, vol. 13, July, стр. 307-314 описывает скорость реакции систем VCl3+AlR3 без хлорированных активаторов по отношению к различным R (метил, этил, изопропил). Из этой работы можно видеть в табл. 3, что ТМА (триметилалюминий) немного более активен, чем ТИБА (триизобутилалюминий) при 30oС, тогда как при более высоких температурах ТМА имеет значительно худшую производительность, чем ТИБА и ТЭА (триэтилалюминий).

Каталитические системы, описанные в патенте США 4514514 преимущественно содержат соединение ванадия, хлорированный активатор и алкилалюминий. В таблицеVI этого документа показано, что ТМА дает более низкие выходы (примерно наполовину), чем ТИБА и ТЭА.

В настоящее время найден способ получения ЭП(Д)М эластомерных сополимеров, по которому можно получить продукты с низким содержанием хлора.

В соответствии с этим настоящее изобретение относится к способу получения этилен-пропиленовых (ЭПМ) и этилен-пропилен-диеновых (ЭПДМ) эластомерных сополимеров в жидкой фазе, предпочтительно в суспензии жидкого мономера, в присутствии катализатора, преимущественно состоящего из соединения ванадия, сокатализатора, преимущественно состоящего из триалкилалюминия, и, необязательно, активатора, предпочтительно хлорированного активатора, характеризующемуся тем, что триалкилалюминием является преимущественно триметилалюминий, а соединение ванадия как таковое или предполимеризованное выбирается из:

(а) соединений, имеющих общую формулу (I)

VO(L)n(X)m,

где n есть целое число от 1 до 3 и m - от нуля до 2, (n+m) равно 2 или 3;

(b) соединений, имеющих общую формулу (II)

V(L)p(X)q,

где р есть целое число от 1 до 4, q - от нуля до 3, сумма (р+q ) равна 3 или 4;

где L является бидентатным лигандом, полученным из 1,3-дикетона, а Х - галоген, предпочтительно хлор.

Другими словами, соединение LH, из которого бидентантный лиганд L получен удалением атома водорода, имеет общую формулу

R1-СО-R2-СО-R3,

где R1 и R3 выбираются из -Н и алкил-радикалов, R2 является алкиленом, или R1 и R2 вместе образуют 5-ти или 6-тичленный цикл.

Типичными примерами солей ванадия с бидентатными лигандами являются ацетилацетонат, 3-оксобутаналат (называемый по другому 2-формил-ацетонат), 2-ацетилциклопентаноат, 2-формилциклопентаноат (два последних описаны в патентной заявке Италии IT-A-M1 96А 00294), предпочтительно ацетилацетонат.

В предпочтительном осуществлении изобретения соединение ванадия имеет общую формулу (II), где q равно нулю. Наиболее предпочтительным соединением ванадия является ацетилацетонат ванадия.

Вышеуказанное соединение ванадия может быть использовано в способе по настоящему изобретению в форме либо раствора, либо суспензии.

Когда ванадий используют в форме дисперсии предпочтительно, чтобы соединение ванадия имело размер частиц меньше 200 микрон, предпочтительно, меньше 30 микрон. Могут быть использованы также смеси соединений ванадия.

Катализатор и сокатализатор могут вводиться раздельно в полимеризационную среду или, предпочтительно, соединение ванадия может быть введено в реакцию с органическим соединением алюминия перед введением в полимеризационную среду в соответствии с хорошо известным способом осуществления. Вышеуказанное алюминийорганическое соединение имеет общую формулу AlRnXm, где R - алкил-группа С1-С20, Х - галоген, предпочтительно, хлор, (n+m)=3. В предпочтительном осуществлении изобретения вышеуказанное алюминийорганическое соединение выбирается из диэтилалюминийхлорида (ДЭАХ) и диметилалюминий-хлорида.

В соответствии со способом, взаимодействие между соединением ванадия и алюминийорганическим соединением осуществляют в присутствии этилена (или этилена и альфа-олефинов) с получением предполимеризованного каталитического вещества, нерастворимого в фактически углеводородной реакционной среде. Мольное соотношение алюминийорганического соединения и соединения ванадия между 1 и 20, предпочтительно от 1,5 до 5.

Время реакции между ванадием и A1-алкилом в атмосфере этилена- от нескольких минут до нескольких часов, обычно от 2 минут до 2 часов, и оно выбирается в соответствии со скоростью предполимеризации.

Предполимеризацию проводят при соотношении предполимера и ванадия (грамм на грамм) между 2 и 150, предпочтительно, между 6 и 35, более предпочтительно от 8 до 15. Вышеуказанная обработка может быть проведена в широком интервале температуры, которая может варьироваться от -30oС до 80oС, предпочтительно от 15 до 30oС. Полученное таким образом каталитическое вещество может быть накоплено и использовано непосредственно в форме суспензии, которая была получена в вышеописанном процессе; альтернативно, возможно отфильтровать и высушить полученный каталитический осадок, и в этом случае каталитическое соединение ванадия следует редиспергировать в подходящем растворителе. В конце процесса предполимеризации получают гранулы катализатора, покрытые слоем гомо- или сополимера. Контакт между алюминийорганическим соединением и ванадийорганическим соединением может быть осуществлен при преимущественно атмосферном давлении, или под давлением этилена (или этилена и альфа-олефина), обычно менее 10 атмосфер, предпочтительно при атмосферном давлении.

Процесс по настоящему изобретению включает использование ТМА (триметилалюминия) как сокатализатора. Мольное соотношение между указанным сокатализатором и ванадием (подразумеваемым как соединение, имеющее общую формулу (I) или (II) или предполимеризованное соединение) поддерживается между 3 и 1000, предпочтительно между 9 и 100, наиболее предпочтительно между 15 и 50.

В способе по настоящему изобретению предпочтительно использовать активатор. Эти активаторы обычно принадлежат к группе хлорированных органических соединений, например, этилтрихлорацетат, н-бутил-перхлоркротонат, диэтилдихлормалонат, четыреххлористый углерод, хлороформ. Мольное соотношение между активатором и ванадием может варьироваться от 0/1 до 1000/1, предпочтительно от 0,5/1 до 40/1, наиболее предпочтительно от 1/1 до 10/1.

Полимеризационный процесс по настоящему изобретению проводят в жидкой фазе, предпочтительно в реакционной среде, в которой полимер почти нерастворим. При предпочтительном осуществлении в реакционной среде преобладает один из сомономеров, к которому может быть добавлен в качестве разбавителя насыщенный углеводород, такой как пропан, бутан, пентан, гексан, или смеси с ароматическими углеводородами. При предпочтительном осуществлении разбавитель преимущественно включает пропан.

Температура полимеризации поддерживается между -5oС и 65oС, предпочтительно от 25oС до 50oС. Время контакта варьируется от 10 минут до 6 часов, предпочтительно от 15 минут до 1 часа.

Полимеризацию предпочтительно проводят с водородом в качестве модератора и регулятора молекулярного веса, работая при общем давлении между 5 и 100 атм, предпочтительно от 8 до 30 атм, и при соотношении между парциальным давлением этилена и парциальным давлением водорода более 4, предпочтительно более 20. Другие соединения, однако, могут быть использованы в качестве регуляторов молекулярного веса, например, диэтилцинк.

Эластомерные сополимеры, которые могут быть получены по способу настоящего изобретения, содержат от 35 до 85 мас.% этилена, предпочтительно от 45 до 75 мас.%, и имеют собственную вязкость, измеренную при 135oС в о-дихлорбензоле, между 0,5 и 6 дл/г, предпочтительно от 1 до 3 дл/г. Вышеуказанные этилен-пропиленовые эластомерные сополимеры могут также содержать высшие альфа-олефины, в общем случае в количестве не более 20% по массе, обычно меньше 10%. Термин "высшие альфа-олефины" относится к альфа-олефинам, имеющим от 4 до 10 атомов углерода, например, бутен-1-пентен-1, гексен-1.

Как известно специалистам, этилен и пропилен могут быть сополимеризованы вместе с несопряженными диенами для получения эластомерных (ЭПДМ)-терполимеров. Эти термономеры могут быть выбраны из числа следующих соединений: диены с линейной цепью, такие как 1,4-гексадиен и 1,6-октадиен; ациклические диены с разветвленной цепью, такие как 5-метил-1,4-гексадиен, 3,7-диметил-1,6-октадиен, 3,7-диметил-1,7-октадиен;

алициклические диены с одинарным кольцом, такие как 1,4-циклогексадиен, 1,5-циклоокта-диен, 1,5-цикло-додекадиен;

диены, имеющие конденсированные алициклические кольца и кольца с внутренним мостиком, такие как метилтетрагидроинден; дициклопентациен; бицикло [2.2.1] -гепта-2,5-2,5-диен; алкенил-алкиден-, циклоалкенил- и циклоалкилиден-норборнены, такие как 5-метилен-2-норборнен, 5-этилиден-2-норборнен (ЭНБ), 5-пропенил-2-норборнен.

Вышеуказанные несопряженные диены могут присутствовать в максимальном количестве 20 мас.%, предпочтительно 12 мас.%

Способ по настоящему изобретению позволяет получать при одних и тех же условиях сополимеры и терполимеры с низким содержанием хлора и узким распределением молекулярного веса. Кроме того производительность выше чем у ранее используемых каталитических систем.

Процесс по настоящему изобретению может также проводиться в присутствии твердых частиц, например, сажи или окиси кремния, чтобы улучшить извлечение получаемого эластомера, как описано в патентной заявке Италии IT-AMI 95А 02499, поданной тем же заявителем.

Нижеследующие примеры позволяют лучше понять настоящее изобретение.

ПРИМЕРЫ

Примеры относятся к опытам, проведенным в лаборатории с 3-х литровыми реакторами, работающими периодически.

Все реактивы были промышленными продуктами, растворители и жидкие активаторы деаэрировались под азотом и обезвоживались на окиси алюминия или молекулярных ситах.

Полученные сополимеры характеризовались следующим образом.

Состав и реакционное число: они определялись инфракрасным спектральным анализом полимера в форме пленки толщиной 0,2 мм с использованием спектрофотометра Рerkin-Elmer FTIR, модель 1760; содержание пропилена определялось измерением соотношения между поглощением полос при 4390 и 4255 см-1 и использованием калибровочной кривой, калиброванной на стандартных полимерах.

Вязкость по Муни ML(1+4) определялась при 100 и 125oС в соответствии с ASTM D 1646-87.

Распределение молекулярного веса (Mw/Mn) определялось способом гель-проницаемой хроматографии в 1,2-дихлорэтане с использованием PL-GEL® (произведенного Polymer Lab) в качестве неподвижной фазы с частицами 10 мкм и порозностью 102, 103, 104 105 нм, соответственно. Расчет молекулярного веса корректировался относительно среднего состава полимера по уравнению, предложенному Sholte.

Теплота плавления, коррелированная с кристалличностью полимера, определялась методом DSC на приборе Perkin-Elmer DDC 7 в инертной атмосфере со скоростью сканирования 20oС/мин; данные о кристалличности получали отнесением теплоты плавления полимера к теплоте плавления полиэтилена, определенной как 286 Дж/г.

Характеристическая вязкость определялась в 1,2-дихлорэтане при 135oС.

Катализатором, использованным в экспериментальных примерах являлся катализатор, приготовленный по способу, описанному в патентной заявке Италии 95 IT-MI 1403, поданной тем же заявителем, в соответствии с примером 10 этой патентной заявки. В соответствии с этим способом катализаторная система готовится смещением в атмосфере этилена (или этилена и альфа-олефина) ванадий(III)-ацетилацетоната, суспендированного в парафиновом масле, с преимущественно углеводородным раствором ДЭАХ (диэтилалюминийхлорида). Полученное таким образом твердое вещество используется в качестве каталитической системы.

Сравнительный пример 1

1905 мл жидкого пропилена загрузили в тщательно обезвоженный реактор под давлением объемом 2,8 л, оборудованный пропеллерной мешалкой.

Реактор термостатировали при 40oС, насыщали этиленом пока давление не увеличилось на 4,55 атм, после чего давление увеличили еще на 0,2 атм добавлением водорода. Давление в верху реактора 20,1 атм.

В реактор последовательно добавили гексановый раствор, содержащий 3,53 ммоль ТИБА (триизобутилалюминий), суспендированную в гексане навеску катализатора, содержащую 0,059 ммоль ванадия, и 1,76 ммоль CCl4 (A1/V=60 (мол); СС14/V=30 (мол.)).

Реакцию проводили в течение 60 минут при постоянной температуре, непрерывно вводя этилен, чтобы поддерживать постоянным общее давление. В конце этого периода реактор открыли и извлекли 136 грамм полимера.

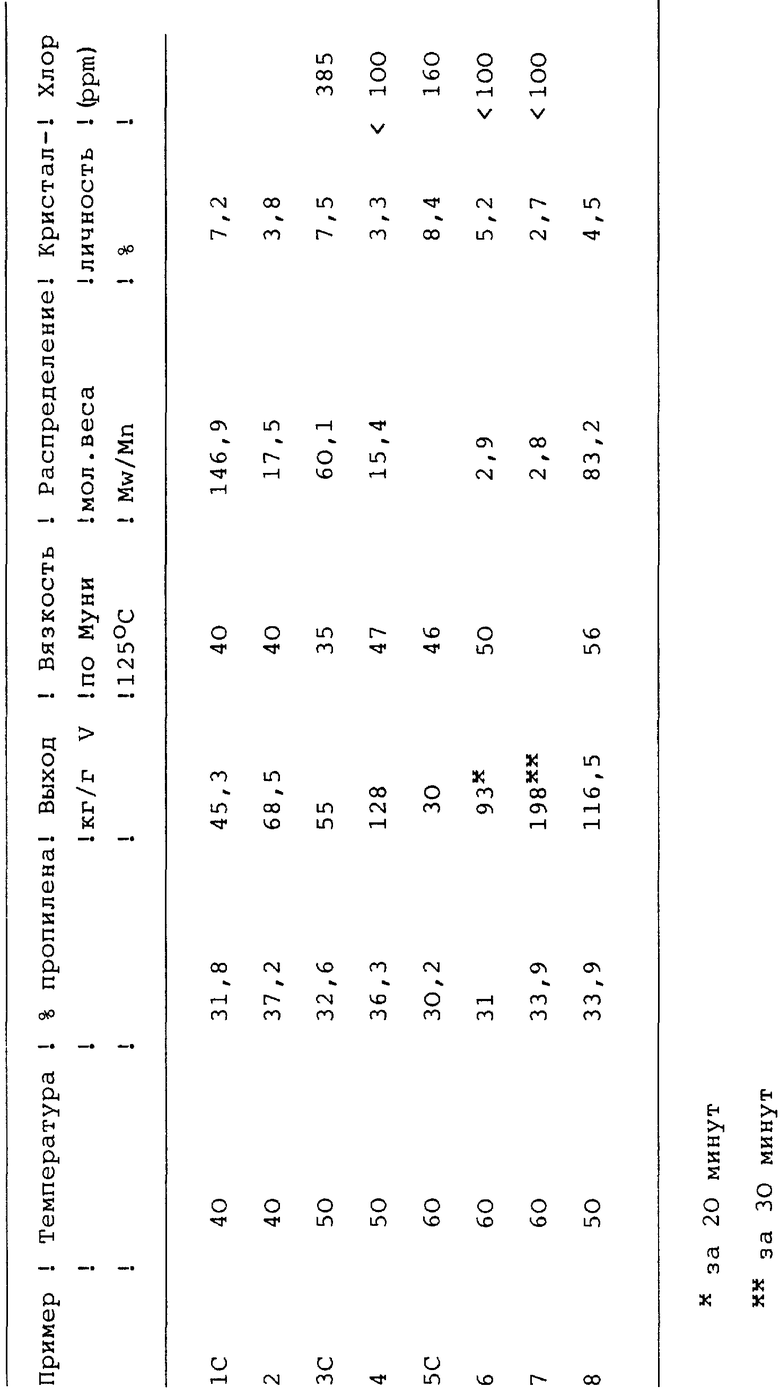

Соответствующие характеристики приведены в таблице.

Пример 2

1845 мл жидкого пропилена загрузили в тщательно обезвоженный реактор под давлением объемом 2,8 л, описанный в примере 1. Реактор термостатировали при 40oС и насыщали этиленом, пока увеличение давления не достигло 6,1 атм, после чего давление увеличили еще на 0,2 атм добавлением водорода.

Общее давление в верху реактора 21,7 атм.

Затем в реактор загрузили гексановый раствор, содержащий 3,28 ммоль ТМА и вслед за ним аликвоту катализатора, содержащую 0,055 ммоль ванадия, суспендированного в гексане, и 1,38 ммоль CCl4(Al/V=60 (мол); CCl4/V=25 (мол)).

Реакцию проводили в течение 60 минут при постоянной температуре, непрерывно вводя этилен, чтобы поддерживать постоянным общее давление. В конце этого периода реактор открыли и извлекли 192 грамм полимера.

Соответствующие характеристики приведены в таблице.

Сравнительный пример 3

1826 мл жидкого пропилена загрузили в тщательно обезвоженный реактор под давлением, описанным выше. Реактор термостатировали при 50oС и насыщали этиленом, пока увеличение давления не достигло 5,04 атм, после чего давление увеличили еще на 0,2 атм добавлением водорода.

Общее давление в верху реактора 24,7 атм.

Затем в реактор загрузили гексановый раствор, содержащий 2,34 ммоль ТМА и вслед за ним аликвоту катализатора, содержащего 0,039 ммоль ванадия, суспендированного в гексане, и 0,98 ммоль CCl4 (A1/V=60 (мол); CC14/V=25 (мол)).

Реакцию проводили в течение 60 минут при постоянной температуре, непрерывно вводя этилен, чтобы поддерживать постоянным общее давление. В конце этого периода реактор открыли и извлекли 110 грамм полимера.

Соответствующие характеристики приведены в таблице.

Пример 4

1774 мл жидкого пропилена загрузили в тщательно обезвоженный реактор под давлением, описанным выше. Реактор термостатировали при 50oС и насыщали этиленом, пока увеличение давления не достигло 7,3 атм, после чего давление увеличили еще на 0,2 атм добавлением водорода.

Общее давление в верху реактора 27 атм.

Затем в реактор загрузили гексановый раствор, содержащий 2,34 ммоль ТМА и вслед за ним аликвоту катализатора, содержащую 0,039 ммоль ванадия, суспендированного в гексане, и 0,98 ммоль CCl4 (Al/V=60 (мол); CCl/V=25 (мол)).

Реакцию проводили в течение 60 минут при постоянной температуре, напрерывно вводя этилен, чтобы поддерживать постоянным общее давление. В конце этого периода реактор открыли и извлекли 256 грамм полимера.

Соответствующие характеристики приведены в таблице.

Сравнительный пример 5

840 мл жидкого пропилена и 904 мл жидкого пропана загрузили в тщательно обезвоженный реактор под давлением, описанным выше. Реактор термостатировали при 60oС и насыщали этиленом, пока увеличение давления не достигло 2,72 атм.

Общее давление в верху реактора было 25 атм.

Затем в реактор загрузили гексановый раствор, содержащий 2,34 ммоль ТМА и вслед за ним аликвоту катализатора, содержащую 0,039 ммоль ванадия, суспендированного в гексане, и 0,98 ммоль CCl4 (Al/V=60 (мол); CCl4/V=25 (мол)).

Реакцию проводили в течение 60 минут при постоянной температуре, непрерывно вводя этилен, чтобы поддерживать постоянным общее давление. В конце этого периода реактор открыли и извлекли 60 грамм полимера.

Соответствующие характеристики приведены в таблице.

Пример 6

749 мл жидкого пропилена и 903 мл жидкого пропана загрузили в тщательно обезвоженный реактор под давлением, описанным выше. Реактор термостатировали при 60oС и насыщали этиленом, пока увеличение давления не достигло 4,26 атм.

Общее давление в верху реактора было 26,6 атм.

Затем в реактор загрузили гексановый раствор, содержащий 2,34 ммоль ТМА и вслед за ним аликвоту катализатора, содержащую 0,039 ммоль ванадия, суспендированного в гексане, и 0,98 ммоль ССl4 (А1/V=60 (мол); CCl4/V=25 (мол)).

Реакцию проводили только в течение 20 минут, так как было невозможно поддерживать постоянную температуру, непрерывно вводя этилен, чтобы поддерживать постоянным общее давление. В конце этого периода реактор открыли и извлекли 186 грамм полимера.

Соответствующие характеристики приведены в таблице.

Пример 7

749 мл жидкого пропилена и 903 мл жидкого пропана загрузили в тщательно обезвоженный реактор под давлением, описанным выше. Реактор термостатировали при 60oС и насыщали этиленом, пока увеличение давления не достигло 4,26 атм.

Общее давление в верху реактора было 26,6 атм.

Затем в реактор загрузили гексановый раствор, содержащий 0,67 ммоль ТМА и вслед за ним аликвоту катализатора, содержащую 0,0195 ммоль ванадия, суспендированного в гексане, и 0,49 ммоль CCl4 (A1/V=60 (мол); CCl4/V=25 (мол)).

Реакцию проводили только в течение 30 минут, так как было невозможно поддерживать постоянную температуру, непрерывно вводя этилен, чтобы поддерживать постоянным общее давление. В конце этого периода реактор открыли и извлекли 198 грамм полимера.

Соответствующие характеристики приведены в таблице.

Сравнительный пример 8

1710 мл жидкого пропилена загрузили в тщательно обезвоженный реактор под давлением, описанным выше. Реактор термостатировали при 50oС и насыщали этиленом, пока увеличение давления не достигло 5,04 атм, после чего давление увеличили еще на 0,3 атм добавлением водорода. Общее давление в верху реактора было 25 атм.

Затем в реактор загрузили гексановый раствор, содержащий 2,22 ммоль ТИБА и вслед за ним аликвоту катализатора, содержащую 0,0404 ммоль ванадия, суспендированного в гексане, и 2,22 ммоль CCl4 (Al/V=55 (мол); CC14/V=55 (мол)).

Реакцию проводили в течение 60 минут при постоянной температуре, непрерывно вводя этилен, чтобы поддерживать постоянным общее давление. В конце этого периода реактор открыли и извлекли 240 грамм полимера.

Соответствующие характеристики приведены в таблице.

Данные таблицы показывают, что способ по настоящему изобретению позволяет, вопреки тому, что было описано ранее, улучшить каталитические выходы и в результате получить продукт с пониженным содержанием остаточного хлора.

Разница в выходе, заметная уже при 40oС, становится очень большой при 60oС. Следует также отметить, что реакция в примерах 6 и 7 была прервана через 20 и 30 минут, соответственно. Кроме того, все, полученные по способу настоящего изобретения эластомеры, характеризуются лучшими распределением веса и кристалличностью по сравнению со сравнительными примерами. Это показывает на лучшую применимость в качестве эластомеров тех продуктов с низким содержанием хлора, которые могут быть получены по настоящему изобретению.

Описан способ получения эластомерных сополимеров ЭПДМ в жидкой фазе, предпочтительно в суспензии жидкого мономера, в присутствии катализатора, состоящего в основном из соединения ванадия, сокатализатора, состоящего в основном из триметилалюминия, и, возможно, активатора, а соединение ванадия, как таковое или предполимеризованное, выбирают из: (а) соединений, имеющих общую формулу I: VO(L)n(X)m, где n - целое число от 1 до 3 и m - от 0 до 2, n+m равно 2 или 3; (b) соединений, имеющих общую формулу II: V(L)p(X)q, где р - целое число от 1 до 4, q - от 0 до 3, сумма р+q равна 3 или 4, где L является бидентатным лигандом, полученным из 1,3-дикетона, а Х является галогеном, предпочтительно хлором. 9 з.п. ф-лы, 1 табл.

VO(L)n(X)m,

где n - целое число от 1 до 3;

m - от 0 до 2;

n+m = 2 или 3;

(b) соединений, имеющих общую формулу II

V(L)p(X)q,

где - целое число от 1 до 4;

q - от 0 до 3, сумма р+q равна 3 или 4;

L является бидентатным лигандом, полученным из 1,3-дикетона,

Х является галогеном,

отличающийся тем, что триалкилалюминием является в основном триметилалюминий.

| Способ очистки фурфурола-сырца | 1978 |

|

SU717050A1 |

| RU 94011573 А, 27.12.1995 | |||

| DE 2933885 В2, 06.08.1981 | |||

| ЕР 0630918 А1, 28.12.1994 | |||

| US 5502127 А, 26.03.1996 | |||

| US 4514514 А, 30.04.1985. | |||

Авторы

Даты

2002-07-20—Публикация

1997-10-07—Подача