Изобретение относится к лакокрасочной промышленности, а именно к модификаторам ржавчины, используемым для покрытий металлических поверхностей без предварительной очистки их от ржавчины.

Известен модификатор ржавчины, включающий лигнин активированный (лигнин, обработанный 25%-ным раствором гидроокиси аммония в присутствии трехзамещенного фосфата аммония), гидроцеллюлозу, винную кислоту, олифу натуральную, ворвань, экстракт солодкового корня, этилсиликат и воду (А.С. СССР 841339, кл. С 09 D 5/12, 1960).

Недостаток известного модификатора ржавчины заключается в том, что он недостаточно быстро и эффективно преобразует ржавчину.

Известен также порошковый преобразователь ржавчины, включающий гидролизный лигнин, обработанный модифицирующим составом, содержащим аминосодержащую добавку и воду (ППР-1 ТУ 04.96.74. 5-87, Украина - прототип).

Недостаток известного модификатора ржавчины заключается в том, что он недостаточно быстро и эффективно преобразует ржавчину.

Технической задачей изобретения является получение модификатора ржавчины на основе активированного лигнина, который бы обеспечил высокую комплексообразующую способность к ионам железа и другим металлам, обладал бы повышенной антикоррозионной эффективностью.

Техническая задача достигается тем. что модификатор ржавчины, включающий гидролизный лигнин, обработанный модифицирующим составом, содержащим аминосодержащую добавку и воду, содержит активированный лигнин, полученный активированием в керамической емкости керамическими шарами гидролизного лигнина, обработанного модифицирующим составом, дополнительно содержащим аммиак, и дополнительно содержит - оксид железа, причем в качестве аминосодержащей добавки использован органический алифатический аминоспирт, при этом активированный лигнин имеет следующий количественный состав, мас.%

Гидролизный лигнин - 77,0-87,0

Аминосодержащая добавка - органический алифатический аминоспирт - 5,5-10,0

Аммиак - 0,5-1,0

Вода - Остальное

а модификатор ржавчины имеет следующий количественный состав, мас.%:

Оксид железа - 1,0-2,0

Активированный лигнин - Остальное

Изобретение имеет следующие отличия от прототипа:

- модификатор ржавчины содержит активированный лигнин, полученный активированием в керамической емкости керамическими шарами гидролизного лигнина, обработанного модифицирующим составом, дополнительно содержащим аммиак;

- модификатор ржавчины дополнительно содержит оксид железа;

- в качестве аминосодержащей добавки использован органический алифатический аминоспирт;

- активированный лигнин имеет следующий количественный состав, мас.%:

Гидролизный лигнин - 77,0-87,0

Аминосодержащая добавка - органический алифатический аминоспирт - 5,5-10,0

Аммиак - 0,5-1,0

Вода - Остальное

модификатор ржавчины имеет следующий количественный состав, мас.%:

Оксид железа - 1,0-2,0

Активированный лигнин - Остальное

Это позволит получить модификатор ржавчины на основе активированного лигнина, который обеспечит высокую комплексообразующую способность к ионам железа и другим металлам, обладает повышенной антикоррозионной эффективностью.

В просмотренном нами патентно-информационном фонде не обнаружено аналогичных технических решений, а также технических решений с указанными отличиями.

Заявленное техническое решение применимо и будет внедрено на промышленных предприятиях в 2000 г.

Для изготовления модификатора ржавчины брали следующие компоненты:

Аминосодержащая добавка, например моноэтаноламин ГОСТ 19234-87 Е;

Аммиак ГОСТ 9-92;

Оксид железа (Fe2О3 или Fe3О4) ГОСТ 26318.3-84.

Модификатор ржавчины получали и использовали следующим образом.

ПРИМЕР 1.

Вначале получали активированный лигнин путем наложения механо-химических нагрузок на гидролизный лигнин, что сопровождалось его разрушением с повышением механической активности диспергируемого материала, которая повышала эффективность всего последующего процесса, а именно увеличивала антикоррозийный эффект. Для получения активированного лигнина (АКК) гидролизный лигнин любой влажности в количестве 77,0 мас.% подавали в керамическую емкость и активировали керамическими шарами, при этом добавляли модифицирующий состав, содержащий расчетное количество аминосодержащей добавки в виде органического алифатического аминоспирта (5,5 мас.%), аммиака (0,5 мас.%) и воды (остальное). Активирование осуществляли при нормальной температуре и атмосферном давлении. После подсушки до 15-17% остаточной влаги измельчали до размера частиц 5-30 мкм.

Лигнин активированный (лигнин АКК) характеризуется следующими функциональными группами:

OCH3,% - 4,0-5,3

ОН общ.,% - 20,2-21,7

СООН.% - 16,0-17,2

NH2 общ.,% - 8,3-9,1

Модификатор ржавчины порошковый на основе активированного лигнина ЯРП-АКК получали следующим образом. Лигнин активированный АКК, содержащий не более 15-17% влаги смешивали с оксидом железа (Fe2О3 и/или Fе3О4) в количестве 1 мас. % (лигнин активированный АКК - остальное) и диспергировали (перетирали) в керамической емкости керамическими шарами в течение 10-12 часов при скорости вращения барабана 40-60 оборотов в минуту. Получали модификатор ржавчины ПРП-АКК (1). Цифра в скобках обозначает номер выполненного примера.

Модификатор ржавчины представляет собой высокодисперсный порошок с величиной частиц 5-30 мкм, темно-коричневого цвета. Он хорошо растворяется в избытке моноэтаноламина, водного раствора щелочи, слабо растворим в органических (общеизвестных) растворителях. Водная вытяжка дает щелочную реакцию - рН 7,5-8,5.

Полученный модификатор ржавчины МРП-АКК (1) использовали при изготовлении грунтующего состава. Для этого к модификатору МРП-АКК (1) в количестве 7,0 мас.% (возможно 5-8 мас.%) добавляли 93 мас.% эмали ПФ-115. Смесь тщательно перемешивали и наносили, например, вручную кистью, тщательно втирая и растушевывая на ржавых пластинах из стали Ст. 3 с плотным слоем ржавчины толщиной 100-120 мкм, подсушивали и затем наносили перекрытие - 2 слоя эмали ПФ-115. Время высыхания при 20oС составляло 8-9 часов.

После 10 суток выдержки образцы помещали в гидростат при температуре +40-50oС и относительной влажности 100% в течение 30 суток. Для оценки защитных свойств покрытия использовали емкостно-омический метод. Сущность метода заключается в периодическом изменении емкости "С" и тангенса угла диэлектрических потерь tgδ окрашенных образцов с помощью мостовой схемы переменного тока. Величина "С" является характеристикой состояния покрытия. Появление дефектов пленки покрытия, нарушение сплошности покрытия приводит к увеличению емкости "С". Улучшение качества покрытия характеризуется повышением потенциала ϕ. Испытания проводили на мосту переменного тока Р-568, генератор ГЗ-33, нуль-индикатор Ф-568 /R, С/. Потенциал снят на потенциостате ГП-50-1. Данные приведены после 30 суток испытаний в 3%-ном водном растворе NaCl.

ПРИМЕР 2.

Пример 2 выполняли по примеру 1, но при этом меняли количественное соотношение участвующих в этом компонентов, получая модификатор ржавчины МРП-АКК (2), а также изменяли качественный состав грунтующей композиции, в котором использовали полученный по примеру 2 модификатор ржавчины МРП-АКК (2).

ПРИМЕР 3.

Пример 3 выполняли по примеру 1, но при этом меняли количественное соотношение участвующих в этом компонентов, получая модификатор ржавчины МРП-АКК (3), а также изменяли качественный состав грунтующей композиции, в котором использовали полученный по примеру 3 модификатор ржавчины МРП-АКК (3).

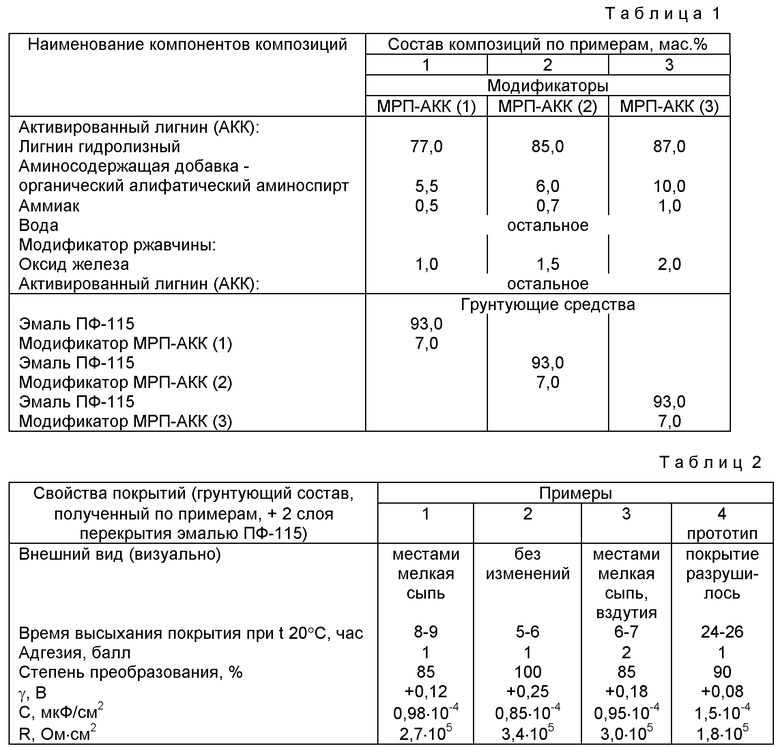

В таблице 1 представлены примеры изготовленных в соответствии с изобретением композиций активированных лигнинов, полученных на их основе модификаторов ржавчины и грунтующих составов, полученных с добавлением изготовленных модификаторов ржавчины.

В таблице 2 представлены свойства полученных по примерам покрытий.

Технический результат изобретения состоит в получении модификатора ржавчины на основе активированного лигнина, который обеспечивает высокую комплексообразующую способность к ионам железа и другим металлам, обладает повышенной антикоррозионной эффективностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ХЛОРОРГАНИЧЕСКИХ ОТХОДОВ ХИМИЧЕСКИХ ПРОИЗВОДСТВ ДЛЯ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ДЛЯ БИТУМА И МОДИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ БИТУМА | 2008 |

|

RU2376275C1 |

| СТАБИЛИЗАТОР РЖАВЧИНЫ ПОРОШКОВЫЙ | 1993 |

|

RU2118334C1 |

| МОДИФИКАТОР КОРРОЗИИ | 2005 |

|

RU2291173C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ПРОНИКАЮЩЕГО ДЕЙСТВИЯ ДЛЯ ЗИМНЕГО БЕТОНИРОВАНИЯ | 2008 |

|

RU2379243C1 |

| СПОСОБ ПОВЫШЕНИЯ ХИМИЧЕСКОЙ АКТИВНОСТИ ВОДЫ | 1995 |

|

RU2112746C1 |

| АНТИКОРРОЗИОННАЯ ГРУНТОВКА | 2010 |

|

RU2436820C1 |

| ПРЕСС-КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ТРУДНОГОРЮЧИХ ПЛИТНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2165441C1 |

| СОСТАВ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ИЗ ЧЕРНЫХ МЕТАЛЛОВ | 1999 |

|

RU2160324C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО ПИГМЕНТА-ПРЕОБРАЗОВАТЕЛЯ РЖАВЧИНЫ (варианты) | 2017 |

|

RU2697558C2 |

| Композиция для полимерного сорбента | 2017 |

|

RU2663743C1 |

Изобретение относится к лакокрасочной промышленности, а именно к модификаторам ржавчины, используемым для покрытий металлических поверхностей без предварительной очистки их от ржавчины. Технической задачей изобретения является получение модификатора ржавчины на основе активированного лигнина, который бы обеспечил высокую комплексообразующую способность к ионам железа и другим металлам, обладал бы повышенной антикоррозионной эффективностью. Модификатор ржавчины содержит активированный лигнин, полученный активированием в керамической емкости керамическими шарами гидролизного лигнина, обработанного модифицирующим составом, включающим аминосодержащую добавку, воду, дополнительно содержащим аммиак, причем в качестве аминосодержащей добавки используют органический алифатический аминоспирт, при следующем соотношении компонентов, мас.%: гидролизный лигнин 77,0-87,0, аминосодержащая добавка - 5,5-10,0, аммиак - 0,5-1,0, вода - остальное, и модификатор ржавчины дополнительно содержит оксид железа и имеет следующий количественный состав, мас. %: оксид железа - 1,0-2,0 и активированный лигнин - остальное. 2 табл.

Модификатор ржавчины, включающий гидролизный лигнин, обработанный модифицирующим составом, содержащим аминосодержащую добавку и воду, отличающийся тем, что он содержит активированный лигнин, полученный активированием в керамической емкости керамическими шарами гидролизного лигнина, обработанного модифицирующим составом, дополнительно содержащим аммиак, причем в качестве аминосодержащей добавки используют органический алифатический аминоспирт при следующем соотношении компонентов модифицирующего состава, мас. %:

Гидролизный лигнин - 77,0-87,0

Аминосодержащая добавка - 5,5-10,0

Аммиак - 0,5-1,0

Вода - Остальное

и модификатор ржавчины дополнительно содержит оксид железа и имеет следующий количественный состав, мас. %:

Оксид железа - 1,0-2,0,

Активированный лигнин - Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Модификатор ржавчины | 1988 |

|

SU1595864A1 |

| ФОРОСТЯН Ю.Н | |||

| и др | |||

| Вопросы повышения износа и коррозионной стойкости сельскохозяйственных машин и оборудования | |||

| - Запорожье, 1984, с | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

2002-07-20—Публикация

2000-04-27—Подача