Изобретение относится к химической и гидролизной промышленности, а именно к химической технологии получения эпихлоргидрина из пропилена путем хлорирования, а также других аналогичных производств, например, производства винилхлорида, хлористого аллила, дихлорэтана и других хлорсодержащих продуктов, и технологии переработки древесины и другого растительного сырья путем кислотного гидролиза, и может быть использовано для целенаправленной переработки многотоннажных отходов данных производств.

Известно, что в процессе получения эпихлоргидрина путем высокотемпературного хлорирования пропилена образуется помимо основного продукта хлорирования - хлористого аллила - большое количество хлорсодержащих побочных органических соединений (ХОС), таких как монохлорпропен, дихлорпропаны, дихлорпропены, три-хлорпропаны и т.п. [Силинская Я.Н., Томин В.П., Катульский Ю.Н., Корчевин Н.А. Анализ работы хлорорганических производств ОАО «Усольехимпром». «Наука, технологии, образование-2000: Сб. научных трудов: в 2-х ч.. 4.2: Естественные науки и технологии. - Ангарск: АГТИ, 2000, с.89-97]. Поскольку ХОС в силу своей высокой токсичности практически не утилизируются природными микроорганизмами, их утилизация представляет серьезную технологическую и экологическую проблему.

До недавнего времени одним из наиболее эффективных способов переработки хлорорганических отходов являлся метод их огневого обезвреживания в печах сжигания [Мунгалинский Ф.Ф., Трегер Ю.А., Люшин М.М. Химия и технология галогенорганических соединений. - М.: Химия, 1991, с.202-218].

К его недостаткам относятся: а) сложность и трудность в эксплуатации; б) большой расход топлива; в) потеря углеводородного сырья; г) применение специального коррозионностойкого оборудования; д) высокая вероятность образования при сжигании высокотоксичных полихлордибензодиоксинов, дибензофуранов, а также фосгена, хлора и других токсичных продуктов, порождающих новые экологические проблемы.

Также к настоящему времени утратил свои позиции способ утилизации хлорорганических отходов путем хлоролиза, когда при дальнейшем глубоком (каталитическом) хлорировании получаются полихлорированные углеводороды: трихлорэтилен, перхлорэтилен, либо четыреххлористый углерод [Абрамова В.И., Крашенникова А.А. // Переработка, использование и уничтожение отходов в производстве хлорорганических продуктов. НИИТЭХИМ, Москва - 1977, с.33], поскольку полихлорированные углеводороды относятся к озоноразрушающим.

Поэтому главной тенденцией развития техники в данной области является химическая переработка ХОС в нетоксичные производные путем контактирования хлорсодержащих соединений с химически активными субстратами, например, серосодержащими соединениями.

Так, в патенте РФ №2220158, С08G 75/16, опубликованном 27.12.2003, описан способ получения полисульфидных полимеров в одну стадию путем последовательного введения серы либо дисульфида натрия и гидросульфида щелочного металла в смесь хлорсодержащих мономеров - ди(β-хлорэтил)формаля и 1,2,3-трихлорпропана - при нагревании с последующим охлаждением и выделением полученного полисульфидного полимера экстракцией толуолом или при подкислении соляной кислотой до рН 4.

Недостатком указанного способа является сложность выделения полимерного продукта с использованием органических растворителей, а также ограниченность использования получаемых полимеров.

Известен аналогичный способ очистки сточных вод от хлорорганических соединений (патент РФ №2187464, МПК С02F 1/70, опубликован 20.08.2002) путем обработки стоков с хлорсодержащими примесями общей формулы CnHmClx, где n=1-4, m=0-9, х=1-4 раствором тетрасульфида натрия в присутствии межфазного катализатора - бензилтриэтиламмонийхлорида.

Недостатками данного технического решения является образование продукта, имеющего ограниченное применение, а также необходимость применения дорогостоящих реагентов - межфазных катализаторов.

Из уровня техники известна также реакция хлорсодержащих отходов производства эпихлоргидрина с полисульфидами щелочных металлов в присутствии восстановителей типа гидразина в щелочной среде с образованием серосодержащих полимеров класса тиоколов [Воронков М.Г., Корчевин Н.А. и др. //Химия в интересах устойчивого развития. 2001. - т.9, №5. - С.541-546].

Недостатком данного технического решения является проведение реакции в присутствии токсичных и дефицитных реагентов, например, гидразина.

Общим признаком вышеописанных технических решений является реакция полисульфидов одновалентных металлов с полихлоралифатическими соединениями.

В этом аспекте наиболее близким по технической сущности и достигаемому эффекту - прототипом заявляемого способа - является способ обезвреживания органических галогенопроизводных [патент РФ №2079477, С07С 017/25, A62D 3/00, опубликован 20.05.1997], согласно которому обезвреживание галогенопроизводных осуществляют путем их контактирования с водно-щелочным раствором лигнинсодержащих отходов.

Общими признаками способа-прототипа и заявляемого способа является применение в качестве органического субстрата для связывания хлорорганических соединений - отходов химических производств активированного лигнинсодержащего препарата и щелочной среды.

Недостатками способа-прототипа являются сравнительно невысокая степень связывания хлорорганических отходов предлагаемым субстратом вследствие сравнительно низкого содержания гидроксильных групп в лигнине, весьма высокий расход щелочи, сопоставимый с расходом лигнина, а также жесткие условия активации лигнинсодержащего субстрата щелочью перед контактированием с хлоралифатическими отходами.

Известно модифицирование битума гидролизным лигнином в способе получения вяжущего путем модификации битума гидролизным лигнином, взятым в количестве 10% от массы битума (Авторское свидетельство SU №231368, С08L 97/00, C07G 1/00, С08Н 5/02, опубликовано 01.01.1968).

Общим признаком указанного технического решения с заявляемой добавкой является использование гидролизного лигнина в качестве модификатора битума.

Недостатком данного технического решения является плохая совместимость битума и гидролизного лигнина, что приводит к агрегативной неустойчивости полученной битумной композиции, ее расслоению и понижению прочности дорожных покрытий, получаемых на основе данного вяжущего.

За прототип принято вяжущее (Авторское свидетельство SU №816996, С04В 13/30; С08L 95/00, опубликовано 30.03.1981), в котором с целью повышения совместимости гидролизного лигнина и битума предложена композиция, включающая гидролизный лигнин, битум и углеводородное соединение, в качестве которого используют тяжелую коксохимическую смолу из кубовых остатков окончательной ректификации сырого бензола.

Общим признаком указанного технического решения с заявляемой добавкой является использование гидролизного лигнина в качестве модификатора битума.

Недостатками прототипа являются сравнительно низкие показатели основных характеристик дорожных покрытий вследствие ингибирующего действия функциональных групп лигнина на процессы сшивки предложенной композиции при нагревании и относительно ограниченная совместимость гидролизного лигнина с битумом.

Технической задачей предлагаемого изобретения является повышение экологичности, эффективности и упрощение процесса связывания токсичных хлорсодержащих соединений лигнином, что достигается путем введения в реакционную смесь при контактировании хлорсодержащих реагентов полисульфида щелочного металла, значительное снижение расхода щелочи на реакцию конденсации, а также изменением условий активации лигнинсодержащего субстрата путем его предварительного хлорирования хлорной водой при комнатной температуре и расширение областей использования получаемых продуктов конденсации.

Технический результат заключается в обеспечении глубокого хлорирования лигнина и введении хлора в боковую цепочку фенилпропановой единицы лигнина, что резко повышает реакционную способность лигнина к связыванию хлорорганических отходов химических производств за счет образования алифатически связанного хлора в активированном лигнине, обладающего высокой подвижностью в реакциях с полисульфидами щелочных металлов.

Технический результат достигается тем, что в способе утилизации хлорорганических отходов химических производств для получения модифицирующей добавки для битума путем их конденсации с активированным гидролизным лигнином в щелочной среде, согласно изобретению, процесс конденсации хлорорганических отходов химических производств осуществляют в присутствии полисульфида натрия при нагревании до температуры 60-95°С в течение 3-4 часов с гидролизным лигнином, предварительно подвергнутым активированию путем одно- или многократного хлорирования хлорной водой, при следующем соотношении (мас.%):

Технический результат достигается и тем, что хлорирование гидролизного лигнина проводят хлорной водой, содержащей 7,0-14,0 г активного хлора на 1 дм3 воды, при комнатной температуре в течение 1-2 часов до полного поглощения активного хлора и содержания хлора в лигнине 3,5-28,8% с последующим фильтрованием и промывкой активированного лигнина водой до нейтральной реакции.

Технический результат достигается тем, что модифицирующая добавка для битума, содержащая органический модификатор на основе технического лигнина, согласно изобретению, в качестве органического модификатора содержит продукт конденсации в щелочной среде хлорорганических отходов химических производств, гидролизного лигнина, подвергнутого активированию путем одно- или многократного хлорирования хлорной водой, и полисульфида щелочного металла при следующем соотношении компонентов (мас.%):

Технический результат предлагаемого изобретения заключается в том, что получаемая по предлагаемой технологии модифицирующая битум добавка как продукт конденсации активированного гидролизного лигнина с хлорорганическими отходами химических производств в присутствии полисульфида щелочного металла в щелочной среде обладает повышенной совместимостью с битумом и не снижает основных прочностных показателей дорожных покрытий.

Достигаемый группой изобретений технический результат заключается также в устранении указанных недостатков обезвреживания ХОС и достигается, во-первых, тем, что в качестве эффективного субстрата для конденсации хлоралифатических соединений используют активированный гидролизный лигнин, который перед использованием в реакции конденсации активируют путем одно- или многократной обработки при комнатной температуре хлорной водой с содержанием активного хлора от 3,5 до 14 г/л; во-вторых, реакции активации лигнина и конденсации активированного лигнина с ХОС осуществляют в мягких условиях.

Из уровня техники известно, что гидролизный лигнин легко хлорируется при 20°С хлорной водой и другими способами, например, согласно изобретению SU №933669, С08Н 5/02, опубликованному 07.06.1982, электрохимически с образованием хлорлигнина, содержащего до 30 мас.% хлора. При этом в первую очередь происходит внедрение хлора в ароматическое ядро мономерного фенилпропанового фрагмента (ФПЕ) лигнина, затем избыточный хлор замещает водород в боковой цепи ФПЕ лигнина. При омылении хлорлигнинов кипячением в течение 1 час с 5%-ной щелочью убывает около 60% первоначального содержания хлора. Устойчивый хлор, не омыляемый кипячением с 5%-ной щелочью, связан с углеродом ароматического ядра лигнина. Повышение температуры хлорирования приводит к интенсификации побочных реакций хлорирования - деметилирования лигнина и его окисления. Гидролизный лигнин по данным М.И.Чудакова (М.И.Чудаков «Промышленное использование лигнина», 1983, 212 с.) является сильно конденсированным препаратом. По нашим данным (Гоготов А.Ф., Лужанская И.М. Химия в интересах устойчивого развития, 1997, т.5, №3, с.279-285) в гидролизном лигнине значительно ограничено количество свободных положений ароматического ядра (не более 10 мол.% в расчете на лигнин или 3,5 мас.% в расчете на вводимый хлор), способных хлорироваться в мягких условиях, тогда как другие виды технических лигнинов - сульфатный и лигносульфоновые кислоты - имеют таких реакционных центров в ароматическом ядре 42 и 37% соответственно, что при избытке хлорирующего агента приводит к интенсивному деметилированию и окислению субстратов. Кроме того, известно, что реакция хлорорганических соединений с полисульфидами щелочных металлов мягко протекает только с хлоралифатическими производными; замещение хлора в хлорароматических соединениях протекает либо в очень жестких условиях при высоких температурах и давлении, либо в присутствии дорогостоящих межфазных катализаторов (Воронков М.Г., Татарова Л.А., Трофимова К.С., Верхозина Е.И., Халиуллин А.К. // Химия в интересах устойчивого развития. Т.9, №3, 2001. - С.393-403). Сопоставительный анализ прототипа и предлагаемого изобретения позволяет сделать вывод, что заявленный способ утилизации хлорорганических отходов химических производств позволяет более селективно и на большую глубину осуществлять связывание токсичных ХОС полимерным лигнинсодержащим органическим сорбентом.

Из уровня техники известна мягкая активация технических лигнинов путем их электрохимического хлорирования (Авторское свидетельство SU №933669, С08Н 5/02, опубл. 1982, Бюл. №21). При этом получают хлорсодержащие производные лигнина, отличающиеся высокой реакционной способностью в реакции с полисульфидами щелочных металлов.

Недостатком данного технического решения является образование продукта, имеющего ограниченное применение.

В заявляемом способе, в отличие от известного, проведение активации гидролизного лигнина путем одно- или многократной обработки при комнатной температуре хлорной водой с содержанием активного хлора от 3,5 до 14 г/л приводит к получению продукта конденсации, пригодного к использованию в качестве модификатора битумной композиции, например, при получении асфальтобетона.

Реализация предложенного изобретения показана на следующих примерах.

Пример 1. Активация гидролизного лигнина

Гидролизный лигнин Красноярского биохимического завода влажностью 46-52% и зольностью 6,2% с характеристиками: С - 68,1%; Н - 6,4%; содержание экстрактивных - 12,3% - просеивают через сито для удаления крупных фракций и включений более 2 мм и в количестве 100 г (в расчете на безводный продукт) помещают в колбу, в которую предварительно залит 1 дм3 хлорной воды с содержанием активного хлора от 7,0 до 14,0 г/дм3 (температура раствора 12-15°С). Суспензию выдерживают в течение 1-2 часов, периодически перемешивая. По истечении указанного времени проверяют водную фазу на содержание активного хлора и при отсутствии такового хлорлигнин отфильтровывают и промывают водой до нейтральной рН. Полученный модифицированный лигнин сушат до влажности 40-60%. В полученном образце определяют содержание хлора. Содержание хлора в различных образцах хлорированных лигнинов колеблется от 3,5 до 28,8%.

Пример 2. Реакция конденсации ХОС с активированным гидролизным лигнином

Полученный выше описанным способом продукт - активированный хлорированием гидролизный лигнин с известным содержанием хлора (в данном примере Сl - 14,2%, С - 57,9%, Н - 6,6%) в количестве 50 г (в расчете на безводный продукт) помещают в трехгорлую круглодонную колбу, снабженную мешалкой, обратным холодильником и воронкой, добавляют 200 см3 воды, 41,86 г Na2S×9H2O (13,6 г в пересчете на безводный Na2S), 5,6 г серы и 7,2 г NaOH. Смесь хорошо перемешивают, нагревают на водяной бане до 60-95°С и выдерживают при постоянном перемешивании в течение 1 часа. Затем навеску ХОС - в данном примере смеси 1,2-, 1,3-дихлорпропанов, 1,3-дихлорпропена и 1,2,3-трихлорпропана в произвольном соотношении - (13,2 г) прибавляют по 1 см3 через каждые 15 минут при температуре 60-95°С и выдерживают при данной температуре 3-4 часа. Периодически (каждые 30 минут) контролируют рН реакционной среды (должна быть не менее 8). По окончании процесса проверяют рН реакционной смеси и подкисляют смесь до рН 2, фильтруют, промывают водой и высушивают. Фильтрат экстрагируют хлороформом и экстракт проверяют на содержание не прореагировавших ХОС методом ГЖХ. Образец продукта реакции содержит: С - 33,1%, Н - 7,1%, S - 9,6%, Сl - 3,2%. Экстракт фильтрата взятых в синтез ХОС не содержал.

Другие примеры проведения конденсации хлорированного гидролизного лигнина (ХГЛ) с ХОС в присутствии полисульфида (ПС) натрия, получаемого по реакции сульфида натрия с серой, представлены в таблице 1.

Как видно из таблицы 1, предлагаемая схема обезвреживания хлорорганических отходов путем совместной конденсации активированного хлорированием гидролизного лигнина и ХОС в присутствии полисульфида натрия в щелочной среде проявляет высокую селективность и эффективность в вопросах связывания токсичных хлоралифатических соединений. При этом хлорорганические отходы химических производств через сульфидные мостики связываются с полимерной молекулой лигнина через пропановую боковую цепь мономерного фенилпропанового фрагмента лигнина. Хлорирование боковой цепи ФПЕ лигнина существенно облегчает процесс образования сульфид-алкиленовых цепей и не затрагивает фенольные гидроксильные группы лигнина в отличие от прототипа. Изменение механизма связывания ХОС активированным гидролизным лигнином приводит к значительному сокращению потребления щелочи как на процесс конденсации, так и полному отказу от щелочи на стадии активации лигнина. Приведенные для сравнения результаты конденсации активированного хлорированием гидролизного лигнина с пониженным содержанием хлора - 2,8% (пример 2) показывают, что при прочих равных условиях (с примером 3) полнота связывания ХОС не наблюдается - в реакционной смеси остается несвязанным около 23% исходных хлорорганических отходов производства эпихлоргидрина. Напротив, пример 10 показывает, что дальнейшее повышение расхода сульфида натрия, участвующего в синтезе высокореакционного полисульфида натрия, практически нецелесообразно, поскольку и при меньшем расходе данного реагента достигается эффект количественного связывания токсичных ХОС. Необходимо добавить, что сульфид натрия является самым дорогим реагентом в используемой реакционной смеси - остальные реагенты: активированный гидролизный лигнин, хлорорганические отходы, сера являются отходами основных производств: гидролизного, органического синтеза и переработки нефти и проблемы их утилизации остаются нерешенными в течение многих лет.

Результаты таблицы показывают, что в продуктах конденсации хлорированного гидролизного лигнина с ХОС в присутствии полисульфида натрия помимо серы содержится определенное количество хлора. По данным ИК-спектроскопии определяемый хлор относится как к связанному с ароматическим ядром лигнина (Саром-Сl), так и соответствует связи Салиф-Сl. Это подтверждает, что в условиях эксперимента ХОС конденсируются по боковым пропановым цепям лигнина, замещая в них хлор. Известно, что хлор, введенный в боковые цепи лигнина, относится к легкоомыляемым в отличие от хлора, введенного в ароматическое ядро [Шорыгина Н.Н., Резников В.М., Елкин В.В. Реакционная способность лигнина. М.: Наука. - 1976. - 368 с.]. Наличие связи Салиф-Сl в продуктах конденсации говорит о неполном замещении серой хлора ХОС в процессе конденсации.

Получаемый в результате продукт конденсации ХОС и активированного по предлагаемой схеме гидролизного лигнина был испытан нами в качестве модификатора битумной композиции.

Полученные результаты показывают, что в отличие от данных по модификации битумов исходным гидролизным лигнином, предварительная реакция лигнина с ХОС и особенно продукт конденсации хлорированного гидролизного лигнина с ХОС в присутствии серы позволяют повысить совместимость лигнина с битумом с 6-7% до 20-22% при конденсации ХОС с модифицированным лигнином и серой, и, как следствие, повышенная совместимость приводит к повышению некоторых качественных характеристик битумов.

Выполненные исследования показали, что при технологических температурах приготовления органоминеральной смеси 160-170°С композиционное вяжущее с использованием продуктов взаимодействия хлорлигнина с серой и ХОС - отходов промышленности хлорорганического синтеза равномерно распределяются по поверхности зерен щебня в соответствии с действующими поверхностными силами материала: капиллярными и гравитационными.

Предлагаемые добавки в незначительной степени влияют на температуру хрупкости составленного вяжущего, снижая ее. Температура хрупкости исходного битума 18,6°С. Для всех образцов определенные по методу Фрааса температуры хрупкости составили 19,0-20,8°С (норма по ГОСТ 222245-90 не менее 17°С). Все использованные типы вяжущего выдерживали сцепление с мрамором по контрольному образцу.

Индекс пенетрации соответствовал требованиям ГОСТ 222245-90 и находился в пределах от -1,0 до +1,0; растяжимость всех образцов не менее 70 см.

На основе битума БНД60/90 с добавкой химически модифицированного лигнина (характеристика образцов прилагается) в количестве от 3,5% до 10% от массы битума были приготовлены образцы асфальтобетона следующего состава (мас.%):

Физико-механические характеристики асфальтобетонных образцов

определялись по стандартным методикам ГОСТ 12801-98.

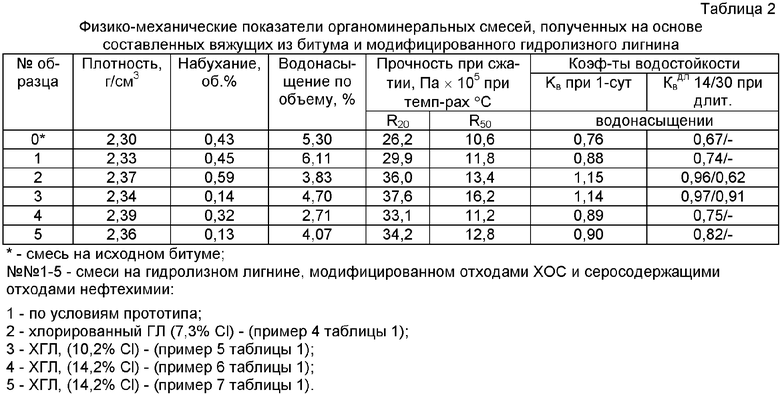

Результаты испытаний образцов асфальтобетона приведены в таблице 2.

Как следует из табл.2, применение модифицированного гидролизного лигнина в составах композиционных вяжущих позволяет получить органоминеральные смеси, обладающие большей прочностью при сжатии при 20°С и при 50°С, более высоким значением коэффициента водостойкости при кратковременном (1 сут) водонасыщении. Проведенные испытания показывают, что применение обработанных гидролизным лигнином отходов промышленности хлорорганического синтеза и серосодержащих отходов нефтехимии, в качестве модифицирующих битум добавок в количестве от 6,7 до 7,8% от массы композиционного вяжущего позволяет повысить водостойкость после 30-суточного водонасыщения на 25-30%, а также морозостойкость после 25 циклов замораживания-оттаивания примерно на 20-38%.

Таким образом, на основании испытаний предложенных образцов можно сделать вывод о том, что все исследованные образцы асфальтобетонных смесей полностью удовлетворяют требованиям ГОСТ 9128-97. Такие смеси можно использовать в верхних слоях дорожных покрытий. Это свидетельствует о принципиальной возможности использования полученных модифицирующих добавок в дорожном строительстве.

Полученные результаты показывают, что в композиционном вяжущем увеличивается количество активных функциональных серосодержащих групп, обладающих выраженным стабилизирующим действием, а также свободных фенольных гидроксильных групп, обладающих мягким антиоксидантным эффектом, за счет введения фенольных гидроксильных групп, содержащихся в лигнине, при этом также увеличивается доля функциональных групп, придающих образцам поверхностно-активные свойства. Такие изменения в структуре композиционного вяжущего в сравнении с чистым битумом приводят к существенному возрастанию хемосорбционных процессов и к улучшению и повышению основных эксплуатационных свойств асфальтобетона.

Учитывая практически неисчерпаемую ресурсную базу по гидролизному лигнину и наличие значительных запасов токсичных ХОС на предприятиях органического синтеза, не находящих должного и экологически безопасного обезвреживания, а также избыток серы в нефтепереработке, можно считать, что для дорожного строительства - весьма материалоемкой отрасли - найден вариант рационального целевого использования многотоннажных отходов различных и смежных органических производств путем их несложной совместной поликонденсации в сравнительно мягких условиях.

Таким образом, показано, что предлагаемый способ утилизации хлорорганических отходов химических производств позволяет путем несложных и малоэнергоемких операций не только перевести отходы в утилизируемый и высокопотребляемый продукт дорожного строительства, но и существенно улучшить состояние окружающей среды предприятий и регионов с развитой многопрофильной химической промышленностью, целенаправленно перерабатывать и утилизировать громадные многолетние запасы гидролизного лигнина, практически не утилизируемого сегодня продукта химической переработки древесины.

В отличие от прототипа предлагаемый способ активации субстрата - технического гидролизного лигнина - весьма технологичен и осуществляется в мягких условиях путем простого смешения лигнина с хлорной водой. Получаемый хлорлигнин взаимодействует с алифатическими полихлорированными соединениями в присутствии серосодержащего реагента - полисульфида натрия путем реализации несложного процесса щелочной конденсации, за счет чего решается задача снижения энергозатрат при его получении. Присутствие щелочи необходимо для связывания вытесняемого хлора и, кроме того, снижает вероятность разложения полисульфида - основного реагента, участвующего в замещении хлора как в ХОС, так и в хлорированном лигнине.

Предлагаемый способ утилизации хлорорганических отходов отличается от известных высокой реакционной способностью компонентов смеси, с которыми реагируют ХОС - полисульфида натрия и хлорированного гидролизного лигнина - что позволяет с достаточной эффективностью связывать токсичную хлорорганику и превращать ее целиком в востребованный продукт для дорожного строительства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ утилизации отходов животноводства для получения модифицирующей добавки для дорожного битума | 2024 |

|

RU2839275C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДИРОВАННОГО ЛИГНИНА И ЕГО ИСПОЛЬЗОВАНИЕ В КАЧЕСТВЕ СОРБЕНТА ДЛЯ СОЕДИНЕНИЙ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2015 |

|

RU2624311C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТБЕЛЬНЫХ СТОКОВ ЦЕЛЛЮЛОЗНО-БУМАЖНОГО ПРОИЗВОДСТВА | 1992 |

|

RU2050333C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ СОЕДИНЕНИЙ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2014 |

|

RU2558896C1 |

| Способ получения серусодержащего лигнина | 1980 |

|

SU933669A1 |

| ИСПОЛЬЗОВАНИЕ СУЛЬФИДИРОВАННОГО ЛИГНИНА В КАЧЕСТВЕ ПРОТИВОЗАДИРНОЙ ПРИСАДКИ В СМАЗОЧНЫХ КОМПОЗИЦИЯХ ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2014 |

|

RU2552997C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2006 |

|

RU2324536C2 |

| ИСПОЛЬЗОВАНИЕ ХЛОРИРОВАННОГО ЛИГНИНА В КАЧЕСТВЕ ПРОТИВОЗАДИРНОЙ ПРИСАДКИ В СМАЗОЧНЫХ КОМПОЗИЦИЯХ ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2009 |

|

RU2439138C2 |

| МОДИФИЦИРУЮЩАЯ ДОБАВКА К БИТУМАМ | 2006 |

|

RU2318848C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ КАЛЬЦИЙСОДЕРЖАЩЕГО И СУЛЬФАТСОДЕРЖАЩЕГО ОТХОДОВ | 2013 |

|

RU2555488C2 |

Изобретение относится к способу утилизации хлорорганических отходов химических производств путем их конденсации в мягких условиях в присутствии полисульфида натрия, получаемого по реакции сульфида натрия с серой и NaOH, при нагревании до температуры 60-95°С в течение 3-4 часов с гидролизным лигнином, предварительно подвергнутым активированию путем одно- или многократного хлорирования хлорной водой, содержащей 7,0-14,0 активного хлора на 1 дм3 воды, с последующим подкислением реакционной среды и выделения продукта конденсации фильтрованием. Изобретение также имеет отношение к модифицирующей добавке для битума, представляющей собой продукт конденсации, содержащей компоненты при следующем соотношении (мас.%): сульфид натрия (безводный) 9,55-20,50; сера 1,97-8,46; едкий натр 6,65-8,45; хлорорганические отходы химических производств 9,83-26,40; гидролизный лигнин, подвергнутый активированию путем одно- или многократного хлорирования хлорной водой - до 100. Технический результат - повышение селективности и эффективности процесса связывания токсичных хлорорганических соединений лигнином с получением модифицирующей добавки для битума с повышенной совместимостью лигнина с битумом. 2 н. и 1 з.п. ф-лы, 2 табл.

1. Способ утилизации хлорорганических отходов химических производств для получения модифицирующей добавки для битума путем их конденсации с активированным гидролизным лигнином в щелочной среде, отличающийся тем, что процесс конденсации хлорорганических отходов химических производств осуществляют в мягких условиях в присутствии полисульфида натрия, получаемого по реакции сульфида натрия с серой и NaOH, при нагревании до температуры 60-95°С в течение 3-4 ч с гидролизным лигнином, предварительно подвергнутым активированию путем одно- или многократного хлорирования хлорной водой, содержащей 7,0-14,0 активного хлора на 1 дм3 воды, при следующем соотношении компонентов, в мас.%:

2. Способ по п.1, отличающийся тем, что хлорирование гидролизного лигнина проводят хлорной водой, содержащей 7,0-14,0 г активного хлора на 1 дм3 воды, при комнатной температуре в течение 1-2 ч до полного поглощения активного хлора и содержания хлора в лигнине 3,5-28,8% с последующим фильтрованием и промывкой активированного лигнина водой до нейтральной реакции.

3. Модифицирующая добавка для битума, представляющая собой продукт конденсации, полученный по п.1, содержащая следующие компоненты, мас.%:

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОРГАНИЧЕСКИХ ГАЛОГЕНОПРОИЗВОДНЫХ | 1995 |

|

RU2079477C1 |

| ВОРОНКОВ М.Г | |||

| и др | |||

| Химия в интересах устойчивого развития, 2001, т.9, №5, с.541-546 | |||

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2000 |

|

RU2187464C2 |

| Вяжущее | 1978 |

|

SU816996A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 0 |

|

SU231368A1 |

Авторы

Даты

2009-12-20—Публикация

2008-04-23—Подача