Изобретение относится к области противокоррозионных материалов, которые используются в составе лакокрасочных покрытий защиты металлических изделий и конструкций от коррозионных разрушений.

Основой противокоррозионных материалов - пигментов наполнителей для защитных лакокрасочных покрытий, в данном случае, являются отходы сельскохозяйственных и гидролизных производств.

Отходы сельскохозяйственных культур и гидролизной промышленности, соответствующим образом переработанные и активированные, в составе лакокрасочного покрытия выполняют функцию преобразователей ржавчины.

Преобразователи ржавчины находят широкое применение для защиты металлических поверхностей во многих отраслях промышленности и техники: в судостроении, судоремонте, вагоностроении, агропромышленном комплексе (защита от коррозии металлоконструкций животноводческих и птицеферм), в нефте- и газодобывающей отрасли (морские стационарные и плавучие объекты и т.п).

Известны составы и способы получения преобразователей (модификаторов) ржавчины на основе отходов сельскохозяйственного производства, например, «Преобразователь ржавчины» (Патент Украины №37536 А, МПК C09D 5/08, дата публикации 15.01.2001), содержащий гидролизованную кожуру персика и (или) абрикоса, и (или) сливы, и (или) скорлупу ореха грецкого (мас. %) 75-80; гидроксида аммония - 20; водный раствор - 5-13; остальное - питьевая вода до 100%; антикоррозионный наполнитель для лакокрасочных покрытий.

Известен «Антикорризийный наполнитель для лакокрасочных покрытий» (Патент РФ №2381247, МПК C09D 5/08, БИ-4-2010 г.), содержащий основу из одеревеневших отходов растительного сырья измельченного до порошкообразного состояния и аминную добавку. В качестве одеревеневших отходов растительного сырья используют косточки фруктов и (или) скорлупу орехов или их композиции в сочетании с косточками ягод при следующем соотношении компонентов, мас. %: основа (измельченные одеревеневшие отходы растительного сырья: косточки фруктов и/или скорлупа орехов, и (или) композиция упомянутых компонентов с косточками ягод) - 90-97; аминная добавка остальное, причем в качестве косточек фруктов использовали: косточки абрикосов и (или) персиков, и (или) вишни, и (или) слив, и (или) скорлупу арахиса, и (или) скорлупу кокосового ореха, и (или) скорлупу кедровых орехов; в качестве косточек ягод используют косточки винограда и (или) косточки фаната, и (или) косточки кизила. В качестве аминной добавки используют моноэтаноламин или триэтаноламин.

Однако, как в первом, так и во втором примерах получаемые модификаторы ржавчины проявляют преобразующие свойства не в полной мере, особенно при эксплуатации металлических конструкций и агрегатов в агрессивных средах и экстремальных условиях, и при этом не совсем качественно обеспечивается сохранность металла и защита от коррозии.

Наиболее близким к заявляемому способу по технической сущности и достигаемому техническому результату и принятому в качестве прототипа является «Способ получения пигмента-преобразователя ржавчины» (Патент на полезную модель Украины №65532, МПК C09D 5/08, бюл. №23, 2011 г.), содержащий растительный компонент - комплексообразователь - модификатор и химические реагенты, при этом в качестве растительного компонента используют не гидролизованную скорлупу косточковых плодов; верхний перикарп грецкого ореха, скорлупу миндаля, арахиса, которые составляют основу комплексообразователя-модификатора ржавчины, а в качестве модифицирующих ингредиентов используют безводный карбонат аммония, безводную щавелевую кислоту; безводную динатриевую соль ЭДТА (трилон Б) и кубовые остатки от перегонки моноэтаноламина при следующем соотношении, мас. %:

- не гидролизованная косточка персика и (или) абрикоса, и (или) сливы, и (или) вишни, и (или) перикарп грецкого ореха, и (или) скорлупа фундука, и (или) фисташки, и (или) кедрового ореха, и (или) кокосового ореха - 92,7-98,2;

- безводный карбонат аммония - 1,0-5,0;

- безводная щавелевая кислота - 0,3-1,4;

- безводная динатриевая соль ЭДТА (трилон-Б) - 0,1-0,4;

- кубовые остатки от перегонки моноэтаноламина - 0,4-0,5.

Описанный в прототипе материал, пигмент - преобразователь ржавчины (ППР) имеет ряд положительных качеств, таких как:

- высокая адгезия лакокрасочной композиции (смесь лакокрасочного материала с порошковым преобразователем ржавчины) к поверхности металла;

- повышенная прочность при ударе и изгибе;

- хорошая совместимость со многими лакокрасочными материалами (лаки, краски, эмали и т.п.);

- достаточно высокая радиационная стойкость в присутствии радионуклидов в контактных средах, а также при воздействии ионизирующих излучений.

- введение порошкового преобразователя ржавчины в лакокрасочный материал в 2,5-3,0 раза увеличивает срок службы покрытия в атмосферных условиях и агрессивных средах.

Однако, при получении данного материала существует ряд недостатков, которые влияют на качество воспроизводимого продукта, которые снижают его положительные свойства.

Такими недостатками являются:

- сезонность сырьевой базы (косточковый материал поступает в период сбора урожая);

- необходимость создания специальных условий хранения и кондиционирования исходного сырья (косточковый материал подвержен гниению с потерей качества и физико-химических свойств);

- целевой продукт, полученный из исходного материала, хранящегося длительное время (более 0,5 года), по качеству не всегда соответствует техническим условиям и требует дополнительной доработки (активации).

В основу изобретения поставлена задача разработки нового способа получения пигмента-преобразователя ржавчины из отходов сельскохозяйственного производства с достижением технического результата - повышения противокоррозионной эффективности при упрощении технологии изготовления конечного продукта и расширении сырьевой базы.

Поставленная в настоящем изобретении задача в первом варианте, выполняется тем, что в «Способе получения пигмента-преобразователя ржавчины «Фолиокс-2», содержащем растительные отходы сельскохозяйственных производств и химические модификаторы - карбонат аммония, оксалат аммония, карбамид, рутил, щавелевую кислоту, тетрауксусную кислоту,

в качестве растительных отходов используют предварительно измельченные до фракции 1,5-2,0 мм рисовую шелуху и солому, и (или) хлопковую шелуху, и (или) подсолнечную лузгу, и (или) пшеничную клетчатку,

далее процесс измельчения и химической модификации ведут в измельчителе с герметичным рабочим объемом до порошкообразного состояния смеси в два этапа,

при этом в качестве химических модификаторов на первом этапе используют безводный карбонат аммония, безводный оксалат аммония, безводный карбамид, безводный рутил, а на втором этапе используют безводную щавелевую кислоту, безводную этилендиаминотетрауксусную кислоту,

затем продукт классифицируют и удаляют магнитные примеси;

кроме того,

- растительные отходы и химические модификаторы используют при следующем соотношении компонентов, мас. %:

- рисовая шелуха и солома, и (или) хлопковая шелуха, и (или) подсолнечная лузга, и (или) пшеничная клетчатка - 91,5-94,9;

- безводный карбонат аммония - 2,5-3,0;

- безводный оксалат аммония - 0,5-1,0;

- безводный карбамид - 0,5-1,0;

- безводный рутил - 0,1-0,5;

- безводная щавелевая кислота - 1,0-1,5;

- безводная этилендиаминотетрауксусная кислота - 0,5-1,5;

- на первом этапе процесса измельчения и химической модификации в измельченный исходный продукт вводят следующие химические модификаторы - безводный карбонат аммония, безводный оксалат аммония, безводный карбамид и безводный рутил, далее ведут обработку смеси в течение 24-36 часов при температура в камере не выше 85-90°С при избыточном давлении внутри рабочей камеры около 2,5-3 атм;

- на втором этапе процесса измельчения и химической модификации после выполнения технологических условий первого этапа и остановки процесса на 1,5-2 часа давление в камере сбрасывают до нормального и вводят следующие химические модераторы; безводная щавелевая кислота и безводная этилендиаминотетрауксусная кислота, при этом обработку смеси ведут в течение 12-18 часов при температура в камере не выше 85-90°С при избыточном давлении внутри рабочей камеры около 2,5-3 атм, причем ведут контроль степени помола - рабочая фракция не менее 85% размеры частиц порошка должны быть не более 20-30 мкм;

- при классификации продукта отбирают рабочую фракцию - порошок с размером частиц 5-20 мкм;

- магнитные примеси удаляют путем обработки рабочей фракции на электромагнитном фильтре.

Выполним анализ признаков первого варианта заявляемого технического решения в сравнении с прототипом.

Существенными признаками первого варианта заявляемого способа, совпадающими с прототипом, являются следующие признаки:

- содержит растительные отходы сельскохозяйственных производств;

- содержит химические модификаторы - карбонат аммония, оксалат аммония, карбамид, рутил, щавелевую кислоту, тетрауксусную кислоту.

Отличительными от прототипа существенными признаками первого варианта заявляемого способа являются следующие признаки:

- в качестве растительных отходов используют предварительно измельченные до фракции 1,5-2,0 мм рисовую шелуху и солому, и (или) хлопковую шелуху, и (или) подсолнечную лузгу, и (или) пшеничную клетчатку;

- далее процесс измельчения и химической модификации ведут в измельчителе с герметичным рабочим объемом до порошкообразного состояния смеси в два этапа;

- в качестве химических модификаторов на первом этапе используют безводный карбонат аммония, безводный оксалат аммония, безводный карбамид, безводный рутил, а на втором этапе используют безводную щавелевую кислоту, безводную этилендиаминотетрауксусную кислоту;

- затем продукт классифицируют и удаляют магнитные примеси.

Частными отличительными от прототипа существенными признаками первого варианта заявляемого способа являются следующие признаки:

- растительные отходы и химические модификаторы используют при следующем соотношении компонентов, мас. %:

- рисовая шелуха и солома, и (или) хлопковая шелуха, и (или) подсолнечная лузга, и (или) пшеничная клетчатка - 91,5-94,9;

- безводный карбонат аммония - 2,5-3,0;

- безводный оксалат аммония - 0,5-1,0;

- безводный карбамид - 0,5-1,0;

- безводный рутил - 0,1-0,5;

- безводная щавелевая кислота - 1,0-1,5;

- безводная этилендиаминотетрауксусная кислота - 0,5-1,5;

- на первом этапе процесса измельчения и химической модификации в измельченный исходный продукт вводят следующие химические модификаторы - безводный карбонат аммония, безводный оксалат аммония, безводный карбамид и безводный рутил, далее ведут обработку смеси в течение 24-36 часов при температура в камере не выше 85-90°С при избыточном давлении внутри рабочей камеры около 2,5-3 атм;

- на втором этапе процесса измельчения и химической модификации после выполнения технологических условий первого этапа и остановки процесса на 1,5-2 часа давление в камере сбрасывают до нормального и вводят следующие химические модераторы - безводная щавелевая кислота и безводная этилендиаминотетрауксусная кислота, при этом обработку смеси ведут в течение 12-18 часов при температура в камере не выше 85-90°С при избыточном давлении внутри рабочей камеры около 2,5-3 атм, причем ведут контроль степени помола - размеры не менее 85% частиц порошка должны быть не более 20-30 мкм;

- при классификации продукта отбирают рабочую фракцию - частицы порошка размером 5-20 мкм;

- магнитные примеси удаляют путем обработки рабочей фракции на электромагнитном фильтре.

Поставленная в настоящем изобретении задача во втором варианте, выполняется тем, что в «Способе получения пигмента-преобразователя ржавчины «Фолиокс-2», содержащем растительные отходы сельскохозяйственных производств и химические модификаторы - карбонат аммония, оксалат аммония, карбамид, рутил, щавелевую кислоту, тетрауксусную кислоту,

в качестве растительных отходов используют предварительно измельченные до фракции 1,5-2,0 мм рисовую шелуху и солому, и (или) хлопковую шелуху, и (или) подсолнечную лузгу, и (или) пшеничную клетчатку,

далее процесс измельчения и химической модификации ведут в измельчителе с герметичным рабочим объемом до порошкообразного состояния смеси в два этапа,

при этом в качестве химических модификаторов на первом этапе используют безводную щавелевую кислоту, безводную этилендиаминотетрауксусную кислоту, а на втором этапе используют безводный карбонат аммония, безводный оксалат аммония, безводный карбамид, безводный рутил,

затем продукт классифицируют и удаляют магнитные примеси;

кроме того,

- растительные отходы и химические модификаторы используют при следующем соотношении компонентов, мас. %:

- рисовая шелуха и солома, и (или) хлопковая шелуха, и (или) подсолнечная лузга, и (или) пшеничная клетчатка - 91,0-94,2;

- безводный карбонат аммония - 3,0-3,5;

- безводный оксалат аммония - 0,1-0,5;

- безводный карбамид - 0,1-0,5;

- безводный рутил - 0,2-0,5;

- безводная щавелевая кислота - 1,5-2,0;

- безводная этилендиаминотетрауксусная кислота - 0,5-1,5;

- на первом этапе процесса измельчения и химической модификации в измельченный исходный продукт вводят следующие химические модификаторы - безводную щавелевую кислоту, безводную этилендиаминотетрауксусную кислоту, далее ведут обработку смеси в течение 24-36 часов при температура в камере не выше 85-90°С при избыточном давлении внутри рабочей камеры около 2,5-3 атм.;

- на втором этапе процесса измельчения и химической модификации после выполнения технологических условий первого этапа и остановки процесса на 1,5-2 часа давление в камере сбрасывают до нормального и вводят следующие химические модераторы - безводный карбонат аммония, безводный оксалат аммония, безводный карбамид, безводный рутил, при этом обработку смеси ведут в течение 12-18 часов при температура в камере не выше 85-90°С при избыточном давлении внутри рабочей камеры около 2,5-3 атм, причем ведут контроль степени помола - размеры не менее 85% частиц порошка должны быть не более 20-30 мкм;

- при классификации продукта отбирают рабочую фракцию - порошок с размером частиц 5-20 мкм;

- магнитные примеси удаляют путем обработки рабочей фракции на электромагнитном фильтре.

Выполним анализ признаков второго варианта заявляемого технического решения в сравнении с прототипом.

Существенными признаками второго варианта заявляемого способа, совпадающими с прототипом, являются следующие признаки:

- содержит растительные отходы сельскохозяйственных производств;

- содержит химические модификаторы - карбонат аммония, оксалат аммония, карбамид, рутил, щавелевую кислоту, тетрауксусную кислоту.

Отличительными от прототипа существенными признаками второго варианта заявляемого способа являются следующие признаки:

- в качестве растительных отходов используют предварительно измельченные до фракции 1,5-2,0 мм рисовую шелуху и солому, и (или) хлопковую шелуху, и (или) подсолнечную лузгу, и (или) пшеничную клетчатку;

- далее процесс измельчения и химической модификации ведут в измельчителе с герметичным рабочим объемом до порошкообразного состояния смеси в два этапа;

- при этом в качестве химических модификаторов на первом этапе используют безводную щавелевую кислоту, безводную этилендиаминотетрауксусную кислоту, а на втором этапе используют безводный карбонат аммония, безводный оксалат аммония, безводный карбамид, безводный рутил,

- затем продукт классифицируют и удаляют магнитные примеси.

Частными отличительными от прототипа существенными признаками второго варианта заявляемого способа являются следующие признаки:

- растительные отходы и химические модификаторы используют при следующем соотношении компонентов, мас. %:

- рисовая шелуха и солома, и (или) хлопковая шелуха, и (или) подсолнечная лузга, и (или) пшеничная клетчатка - 91,0-94,2;

- безводный карбонат аммония - 3,0-3,5;

- безводный оксалат аммония - 0,1-0,5;

- безводный карбамид - 0,1 -0,5;

- безводный рутил - 0,2-0,5;

- безводная щавелевая кислота - 1,5-2,0;

- безводная этилендиаминотетрауксусная кислота - 0,5-1,5;

- на первом этапе процесса измельчения и химической модификации в измельченный исходный продукт вводят следующие химические модификаторы - безводную щавелевую кислоту, безводную этилендиаминотетрауксусную кислоту, далее ведут обработку смеси в течение 24-36 часов при температура в камере не выше 85-90°С при избыточном давлении внутри рабочей камеры около 2,5-3 атм;

- на втором этапе процесса измельчения и химической модификации после выполнения технологических условий первого этапа и остановки процесса на 1,5-2 часа давление в камере сбрасывают до нормального и вводят следующие химические модераторы - безводный карбонат аммония, безводный оксалат аммония, безводный карбамид, безводный рутил, при этом обработку смеси ведут в течение 12-18 часов при температура в камере не выше 85-90°С при избыточном давлении внутри рабочей камеры около 2,5-3 атм, причем ведут контроль степени помола - размеры не менее 85% частиц порошка должны быть не более 20-30 мкм;

- при классификации продукта отбирают рабочую фракцию - частицы порошка размером 5-20 мкм;

- магнитные примеси удаляют путем обработки рабочей фракции на электромагнитном фильтре.

Между существенными отличительными признаками первого и второго вариантов заявляемого технического решения и достигаемым с их помощью техническим результатом - повышением противокоррозионной эффективности при упрощении технологии изготовления конечного продукта и расширении сырьевой базы - существует следующая причинно-следственная связь.

Действительно, новый способ позволяет повысить противокоррозионную эффективность и расширить сырьевую базу конечного продукта и достичь высокой эффективности при окрашивании лакокрасочными композициями металлических поверхностей, находящихся в агрессивных средах и экстремальных условиях эксплуатации, за счет использования отходов переработки растительного сырья, а именно: рисовой шелухи и соломы, и (или) хлопковой шелухи, и (или) подсолнечной лузги, и (или) пшеничной клетчатки, при этом процесс измельчения и химической модификации ведут в измельчителе с герметичным рабочим объемом до порошкообразного состояния смеси.

Высокая противокоррозионная активность и эффективная защита металлических поверхностей, эксплуатируемых в агрессивных средах и экстремальных условиях на длительную перспективу, достигается тем, что при получении преобразователя ржавчины в качестве растительного сырья используют отходы сельскохозяйственных производств: рисовую шелуху и (или) солому, и (или) хлопковую шелуху, и (или) подсолнечную лузгу, а в качестве модифицирующих ингредиентов используют безводный карбонат аммония [(NH4)2CO3], оксалат аммония [(NH4)2C2O4], карбамид CO(NH2)2, рутил (TiO2), щавелевую кислоту (Н2С2О4) и этилендиаминотетрауксусную кислоту [ЭДТА(ЭДТУК)], при соотношении, мас. %, указанных в пунктах 2 и 6 формулы изобретения.

При этом следует отметить, что повышение технологических свойств конечного продукта достигается за счет того, что растительное сырье - рисовая солома, подсолнечная лузга, пшеничная клетчатка - по сравнению с прототипом - имеет следующие преимущества:

- расширение сезонности сырьевой базы, в отличие от косточкового материала (по прототипу), который поступает в период сбора урожая;

- отсутствие необходимости создания специальных условий для хранения и кондиционирования исходного сырья (по прототипу) из-за того, что косточковый материал подвержен гниению с потерей качества и физико-химических свойств;

- целевой продукт (по прототипу), получаемый из исходного материала, при хранении в течение длительного времени (более 0,5 года), по качеству не всегда соответствует техническим условиям и требует дополнительной доработки (активации), в отличие от сырья по заявляемому способу.

Кроме того, очевидно, что измельчение рисовой соломы, подсолнечной лузги, пшеничной клетчатки требует значительно меньших энергетических и технологических затрат по сравнению технологией измельчения твердых косточковых материалов.

Тем самым, можно сделать вывод, что технология по заявляемому способу проще, а растительное сырье доступнее, чем технологии и сырье по прототипу.

Проведенный заявителем анализ уровня техники, который включает поиск по патентным и научно-техническим источникам информации, с выявлением источников, содержащих информацию об аналогах заявляемого технического решения, позволяет установить, что заявителем не выявлены аналоги, которые характеризуются всей совокупностью признаков, идентичной всем существенным признакам заявляемого способа, указанных в формуле изобретения.

Потому можно утверждать, что изобретение соответствует условию патентоспособности по критерию «новизна».

Данное техническое решение имеет изобретательский уровень, т.к. по совокупности всех существенных признаков, указанных в формуле изобретения, для специалиста они явным образом не следуют из уровня техники.

Кроме того, изобретение промышленно применимо, потому что заявляемое техническое решение позволяет использовать его при разработке технологии и изготовлении порошкового пигмента-преобразователя ржавчины в промышленных масштабах.

Возможность осуществление заявляемой полезной модели подтверждается нижеприведенным описанием ее практической реализации и иллюстрируется таблицами и примерами.

Порошковый пигмент-преобразователь ржавчины готовят следующим образом.

Растительное сырье (рисовая солома, подсолнечная лузга, пшеничная клетчатка) предварительно размельчают на винтовой мельнице или других измельчителях до фракции 1,5-2,0 мм. Предварительно измельченный продукт до фракции 1,5-2,0 мм загружают в шаровую или бисерную мельницу, или дезинтегратор, или другие измельчители, имеющие герметически плотные рабочие объемы измельчения.

1 этап - в соответствии с установленным соотношением мас. % в измельченный исходный продукт вводят следующие химические модификаторы:

- по первому варианту:

безводный карбонат аммония, безводный оксалат аммония, безводный карбамид и безводный рутил;

- по второму варианту:

безводную щавелевую кислоту и безводную этилендиаминотетрауксусную кислоту.

На этом этапе в обоих вариантах ведут обработку смеси в течение 24-36 часов. Во время механохимической обработки смеси температура в камере не должна превышать 85-90°С (контроль за температурой ведут постоянно не допуская превышения пределов путем орошения водой или временной остановки процесса). Избыточное давление внутри рабочей камеры, за счет образования газообразных продуктов может достигать 2,5-3 атм.

2 этап - после выполнения технологических условий первого этапа и остановки процесса на 1,5-2 часа давление в камере сбрасывают до нормального и вводят в соответствии с установленными соотношениями масс % следующие химические модераторы:

- по первому варианту:

безводную щавелевую кислоту и безводную этилендиаминотетрауксусную кислоту;

- по второму варианту:

безводный карбонат аммония, безводный оксалат аммония, безводный карбамид и безводный рутил.

На этом этапе в обоих вариантах обработку смеси ведут в течение 12-18 часов (при необходимости время может быть увеличено). Технологические параметры такие же, как на первом этапе. Кроме того, в процессе механической обработки ведется контроль над степенью помола. Степень помола не должна превышать 20-30 мкм не менее 85% от общего объема.

В результате механического процесса измельчения проходят химические превращения измельченного продукта при повышенном давлении и температуре, и механическом воздействии происходит разрыв волокон макромолекул целлюлозы, гемицеллюлозы, холоцеллюлозы, лигнина и целлолигнина, входящих в структуру растительного сырья с образованием активированных фрагментов макромолекулы. При этом, образуются свободные радикальные образования, хинонметидные составляющие, раскрываются заблокированные активные центры макромолекул, которые вступают в реакции конденсации и присоединения с различными химически активными фрагментами и функциональными группами присутствующих в контактной зоне механического процесса.

Активированные фрагменты растительного сырья свободнорадикальные образования вступают в химическое взаимодействие с ионизированными частями химических ингредиентов-модификаторов (безводный карбонат аммония, безводный оксалат аммония, безводный карбамид, безводная щавелевая кислота, безводная диаминотетрауксусная кислота).

При этом в первом варианте на первом этапе, наряду с образованием свободнорадикальных образований, проходит окислительный аммонолиз (рутил в реакционной смеси выполняет функцию катализатора аммонолиза) с присоединением к фрагментам макромолекулы растительного сырья -NH2 (амино); =NH (амино); ≡N (амидо) групп. При последующей механохимической обработке (2 этап) происходит «мягкий» гидролиз целлюлозы, при котором к фрагментам присоединяются дополнительные функциональные группы -ОН (фенольные); -СООН карбоксильные, а во втором варианте на первом этапе сначала происходит «мягкий» гидролиз целлюлозы, при котором к фрагментам присоединяются дополнительные функциональные группы -ОН (фенольные); -СООН карбоксильные, а на втором этапе, наряду с образованием свободнорадикальных образований, проходит окислительный аммонолиз (рутил в реакционной смеси выполняет функцию катализатора аммонолиза) с присоединением к фрагментам макромолекулы растительного сырья -NH2 (амино); =NH (амино); ≡N (амидо) групп.

В дальнейшем при окончании технологического процесса механохимической активности, происходит (конденсация) полимеризация мономерных фрагментов. Введение в матрицу растительного полимера функциональные группы при контакте способны вступать в химические реакции с продуктами коррозии, связывать их в прочные химические соединения, тем самым ингибировать процессы коррозии.

Полученный целевой продукт классифицируется (отбирается рабочая фракция 5-20 мкм); обрабатывается на электромагнитном фильтре, с целью удаления магнитных примесей.

После окончания процесса получается готовый товарный продукт - пигмент-преобразователь ржавчины - «Фолиокс-2».

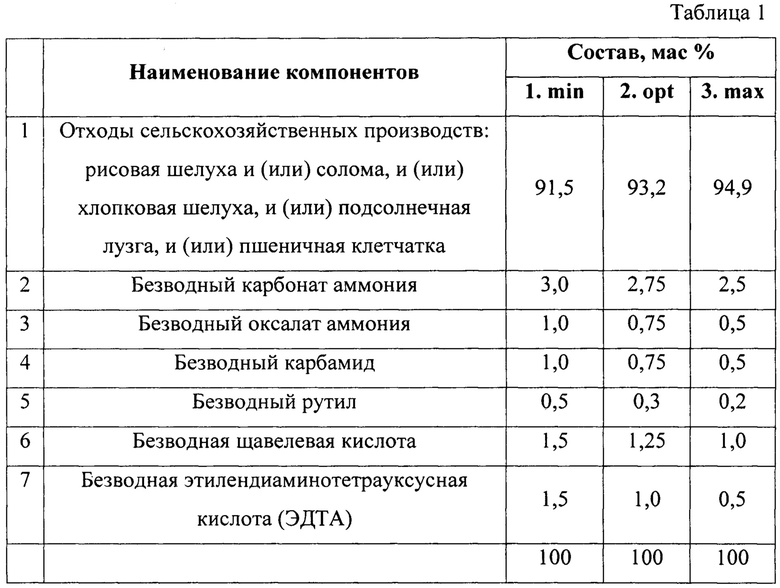

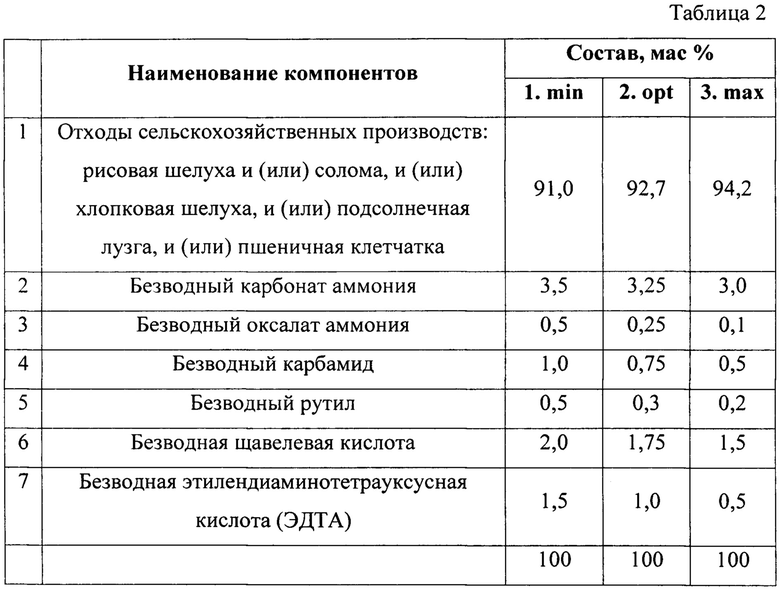

В таблицах 1 (первый вариант) и 2 (второй вариант) приведены составы компонентов для получения пигмента-преобразователя ржавчины «Фолиокс-2» по заявленному способу.

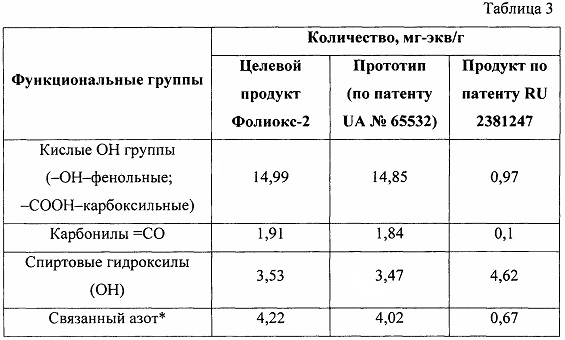

Функциональный анализ целевого продукта, прототипа (патент UA №65532) и антикоррозионного наполнителя по патенту RU 2381247 выполнен по методикам Г.Ф. Закис «Функциональный анализ лигнинов и их производных» - Рига: «Зинатне», 1987, 230 с.

Наличие в полученном материале реакционноспособных функциональных групп определяет его способность к связыванию продуктов коррозии в прочные комплексы, тем самым ингибировать коррозийный процесс.

Для исследования функционального состава целевого продукта, прототипа и состава по патенту RU 2381247 брали оптимальные составы (opt).

Результаты исследований приведены в таблицах 3 (первый вариант) и 4 (второй вариант).

Характеристика целевого продукта пигмента-преобразователя ржавчины «Фолиокс-2» как товарного продукта:

- Внешний вид - порошок светлых типов (в зависимости от исходного сырья - от светло-желтого до светло-серого);

- Запах - слабо аммиачный;

- Дисперсность - 5-30 мкм (рабочая фракция 5-10 мкм не менее 85%);

- рН водной вытяжки - более 8;

- Растворимость в воде, % - 0,1-0,5;

- Растворимость в органических растворителях, % - 1-5;

- Растворимость в щелочах, % - 2,5-9,0;

- Растворимость в кислотах, % - 0,5-0,7.

Технология приготовления защитной лакокрасочной композиции с использованием пигмента-преобразователя ржавчины - «Фолиокс-2».

Пигмент в количестве 5-7 мас. % добавляют к лакокрасочному материалу или связующему, например: краска МА-15, эмаль ВЛ-515, грунтовка ВЛ-023, эпоксидная шпаклевка ЭП-00-10 и др.

Смесь тщательно диспергируют и перетирают в краскотерке или миксере до необходимой консистенции (однообразный цвет ЛКМ, отсутствие «светлых» или «темных» прожилок). Полученную лакокрасочную композицию наносят одним из способов (распылением, валиком или кистью) на металлическую поверхность с плотным слоем ржавчины не более 120 мкм, предварительно удалив загрязнения, рыхлую и пластовую ржавчину. Противокоррозионные испытания проводили в соответствии с ГОСТ 9.905-82 «Методы коррозионных испытаний».

Защитная способность атмосферостойкости покрытия определялась по ГОСТ 6992-88 «Покрытия лакокрасочные».

Испытания на стойкость к статическому воздействию жидкости проводили по методике 1 (метод погружения). В качестве среды для ускоренных испытаний использовали 3% раствор хлорида натрия по ГОСТ 4233-73.

Нижеприведенные примеры по составу взяты из таблицы 1 (первый вариант).

Пример 1 (min)

Пигмент-преобразователь ржавчины «Фолиокс-2», содержащий, мас. %:

- Рисовая шелуха - 91,5;

- Безводный карбонат аммония - 3,0;

- Безводный оксалат аммония - 1,0;

- Безводный карбамид - 1,0;

- Безводный рутил (TiO2) - 0,5;

- Безводная щавелевая кислота - 1,5;

- Безводная этилендиаминотетрауксусная кислота - 1,5,

вносят в количестве 7% к эмали ВЛ-515 (ТУ 6.10-1052-75), тщательно перемешивают до одноцветной прозрачной массы и наносят одним слоем вручную кистью, тщательно втирая и растушевывая на поверхности трех металлических пластин из Ст. 3 размерами 70×50 мм, толщина пластины - 2-3 мм.

Защитную композицию ЛКМ наносят на пластину с плотным слоем ржавчины (до 120 мкм) одним слоем толщиной 0,8-0,9 мм. После выдержки 4 суток на окрашенную поверхность наносят второй слой эмали ВЛ-515 (без добавок пигмента-преобразователя ржавчины).

Повторно окрашенные пластины выдерживали до 10 суток, после чего проводят испытания.

Образцы помещают в гидростат и выдерживают при t=45-50°С и относительной влажности 100% в течение 40 суток.

В аналогичных условиях проводили испытания с прототипом (патент UA №65532) и материалом по патенту РФ №2381247.

Результаты испытаний:

- Целевой продукт «Фолиокс-2». Внешний вид в отдельных местах (5-8% поверхности) локализованная мелкая сыпь; адгезия - 11 балла. Степень преобразования продуктов коррозии 97,5%;

- Прототип (по патенту UA №65532). Внешний вид в отдельных местах (6-10% поверхности) локализованная мелкая сыпь; адгезия - 11 балла. Степень преобразования продуктов коррозии 96,9%;

- Образец по патенту РФ №2381247. Покрытие по всей поверхности (78-80%) мелкая локализованная сыпь, местами отслоения композиции от подложки (3-4 мм); адгезия - 2.1 балла. Степень преобразования продуктов коррозии - менее 20%.

Пример 2 (opt).

Пигмент-преобразователь ржавчины «Фолиокс-2», содержащий, мас. %:

- Рисовая шелуха - 93,2;

- Безводный карбонат аммония - 2,75;

- Безводный оксалат аммония - 0,75;

- Безводный карбамид - 0,75;

- Безводный рутил (TiO2) - 0,3;

- Безводная щавелевая кислота - 1,25;

- Безводная этилендиаминотетрауксусная кислота - 1,00.

Технология условия подготовки образцов для испытания, и испытания аналогичные, приведенных в примере 1.

Результаты испытаний:

- Целевой продукт «Фолиокс-2». Внешний вид - без изменений, единичная локализованная сыпь (2-3% поверхности); адгезия - 11 балла. Степень преобразования продуктов коррозии 98,5%;

- Прототип (по патенту UA №65532). Внешний вид без изменений; единичная локализованная сыпь (3-5% поверхности); адгезия - 11 балла; степень преобразования продуктов коррозии 97,8%;

- Образец по патенту РФ №2381247. Внешний вид - мелкая сыпь по всей поверхности до 80%, местами отслоение покрытия; адгезия - 2.1 балла. Степень преобразования продуктов коррозии - менее 20%.

Пример 3 (max).

Пигмент-преобразователь ржавчины «Фолиокс-2», содержащий, мас. %:

- Рисовая шелуха - 94,9;

- Безводный карбонат аммония - 2,5;

- Безводный оксалат аммония - 0,5;

- Безводный карбамид - 0,5;

- Безводный рутил (TiO2) - 0,1;

- Безводная щавелевая кислота - 1,0;

- Безводная этилендиаминотетрауксусная кислота - 0,5.

Технология условия подготовки образцов для испытания, и испытания аналогичные, приведенных в примерах 1 и 2.

Результаты испытаний:

- Целевой продукт «Фолиокс-2». Внешний вид в отдельных местах (4-6% поверхности) локализованная мелкая сыпь; адгезия - 11 балла. Степень преобразования продуктов коррозии 98%;

- Прототип (по патенту UA №65532). Внешний вид в отдельных местах (10-15% поверхности), единичные мелкие пузыри. Степень преобразования продуктов коррозии - 84%;

- Продукт по патенту RU №2381247. Внешний вид - покрытие по всей поверхности локализованная мелкая сыпь (72%), местами отслоения защитного покрытия от поверхности подложки. Адгезия - 2.1 балла. Степень преобразования продуктов коррозии - менее 20%.

Одновременно с противокоррозионными испытаниями проводили физико-механические испытания на твердость защитного лакокрасочного покрытия, прочность покрытия при ударе и радиационную стойкость. Для этих целей использовали пластины из стали марки 08 КП (ГОСТ 16523-70) размером 70×50 мм, толщиной - 0,8-0,9 мм.

Для каждого вида испытаний готовили по 3 (три) образца из заявленного материала «Фолиокс-2», прототипа (патент UA №65532), материала по патенту RU №2381247 и контрольным образцом без добавок пигмента; эмаль ВЛ 515 (ТУ 6-10-1052-75) (состав opt).

Твердость определяли на маятниковом приборе М-3 по ГОСТ 5233-67, прочность пленки при ударе на приборе У-1 по ГОСТ 4765-73.

Приготовление защитной лакокрасочной композиции и технология нанесения

Приготовление лакокрасочной композиции и нанесение ее на образцы по технологии по Примеру 2 (opt)

Результаты испытаний (усредненные значения из трех образцов):

1. Покрытие с заявленным продуктом 7 мас. % + ВЛ-515:

- Твердость пленки - 1,0 усл. ед;

- Прочность пленки при ударе - 528 Н⋅см

2. Покрытие с прототипом (патент UA №65532):

- Твердость пленки - 1,0 усл. ед;

- Прочность пленки при ударе - 525 Н⋅см

3. Покрытие с продуктом (RU №2381247):

- Твердость пленки - 0,98 усл. ед;

- Прочность пленки при ударе - 516 Н⋅см

4. Покрытие ВЛ-515 без добавок:

- Твердость пленки - 0,5 усл. ед;

- Прочность пленки при ударе - 304 Н⋅см.

Аналогичные испытания были проведены по составу из таблицы 2 (второй вариант), при этом результаты испытаний практически совпадают с результатами испытаний по первому варианту (в пределах приборной погрешности).

По результатам испытаний всех образцов в идентичных условиях установлено, что образцы, окрашенные с наполнителем из заявленного продукта «Фолиокс-2», имеют несколько лучшие показатели, чем из прототипа (патенту UA №65532), патенту RU №2381247 и намного лучше, чем без добавок.

Преимуществом предлагаемого продукта «Фолиокс-2» перед известными являются:

1. Лакокрасочные материалы с добавками «Фолиокс-2» обладают более высокими противокоррозионными и физико-механическими свойствами, чем прототип (патент UA №65532) и продукт по патенту RU №2381247, (последний обладает очень слабыми преобразующими свойствами практически не вступает в химические взаимодействия с продуктами коррозии).

Высокие диэлектрические свойства композиции с добавками указанного продукта связаны с повышенными физико-механическими свойствами покрытия, которое со временем понижается и не противодействует диффузии коррозионных агентов и поверхности металла, которые активируют коррозионный процесс на границе раздела «металл - лакокрасочное покрытие»).

2. При изготовлении пигмента-преобразователя ржавчины «Фолиокс-2» используются доступное крупнотоннажное сырье (рисовая шелуха и солома, и (или) хлопковая шелуха, и (или) подсолнечная лузга, и (или) пшеничная клетчатка), не требующих специальных условий хранения и кондиционирования.

При использовании сырья, хранящегося до двух и более лет, получен качественный продукт, соответствующий техническим требованиям целевого продукта.

Напротив, сырье косточковое (персика, сливы, вишни), верхний пери-карп грецкого ореха, фисташки, кокос, во-первых, сезонное (поступает в период сбора урожая), а во-вторых, требует необходимых условий для хранения и кондиционирования, причем не соблюдение этих условий снижает качество сырья и в итоге конечного продукта.

Технология получения целевого продукта безотходная и экологически безопасная. После классификации целевого продукта фракции более 20 мкм могут быть использованы без дополнительной обработки и модификации, в центробежных экстракторах и калиевых фильтрах для очистки технологических жидких и газовоздушных сред от вредных примесей и радионуклидов.

Производство заявляемого продукта - пигмента-преобразователя ржавчины «Фолиокс-2» на доступном крупнотоннажном сырье (отходы сельскохозяйственного производства) перспективно не только в практике противокоррозионной защиты металлических изделий и конструкций, эксплуатируемых в агрессивных средах и экстремальных условиях, но и создает условия для утилизации отходов сельскохозяйственных производств по безотходной, экологически чистой технологии.

Таким образом, на основании вышеприведенных материалов можно сделать вывод, что задача, поставленная в настоящем изобретении - разработки нового способа получения пигмента-преобразователя ржавчины из отходов сельскохозяйственного производства выполнена с достижением технического результата - повышением противокоррозионной эффективности при упрощении технологии изготовления конечного продукта и расширении сырьевой базы.

Состав компонентов для получения пигмента-преобразователя ржавчины «Фолиокс-2» по заявленному способу (min - opt - max)

Первый вариант

Состав компонентов для получения пигмента-преобразователя ржавчины «Фолиокс-2» по заявленному способу (min - opt - max)

Второй вариант.

Результаты функционального анализа

Первый вариант

*Примечание: связанный азот зафиксирован в азотсодержащих функциональных группах: аммонийных -COONH4; амидных -CONH2; иминных =C=NH; имидных -СО-NH-CO-; амминных ≡C-NH2.

Результаты функционального анализа

Второй вариант

*Примечание: связанный азот зафиксирован в азотсодержащих функциональных группах: аммонийных -COONH4; амидных -CONH2; иминных =C=NH; имидных -СО-NH-CO-; амминных ≡C-NH2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор ржавчины | 1988 |

|

SU1595864A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ КОМПОЗИЦИОННОГО АНТИКОРРОЗИОННОГО ЛАКОКРАСОЧНОГО МАТЕРИАЛА ПО РЖАВЧИНЕ И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО АНТИКОРРОЗИОННОГО ЛАКОКРАСОЧНОГО МАТЕРИАЛА ПО РЖАВЧИНЕ С ИСПОЛЬЗОВАНИЕМ ОСНОВЫ | 2009 |

|

RU2406733C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОРМА | 1996 |

|

RU2083132C1 |

| Способ биоконверсии подсолнечной лузги в кормовой продукт с высоким содержанием белка | 2021 |

|

RU2762425C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2005 |

|

RU2316393C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296731C2 |

| Способ переработки птичьего помета в органоминеральное удобрение | 2018 |

|

RU2702768C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕЛЕКТИВНОГО СОРБЕНТА | 2015 |

|

RU2589484C1 |

| Способ получения порошкообразного преобразователя ржавчины | 1990 |

|

SU1778117A1 |

| ДОБАВКА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2528837C1 |

Группа изобретений относится к вариантам противокоррозионных материалов и может быть использована в составе лакокрасочных композиционных материалов для защиты металлических конструкций. Для получения преобразователя ржавчины измельченные до фракции 1,5-2,0 мм растительные отходы смешивают с химическими модификаторами и осуществляют процесс измельчения и модификации до порошкообразного состояния смеси в два этапа. Растительные отходы представляют собой рисовую шелуху и солому, и (или) хлопковую шелуху, и (или) подсолнечную лузгу, и (или) пшеничную клетчатку. В первом варианте в качестве химических модификаторов на первом этапе используют безводный карбонат аммония, безводный оксалат аммония, безводный карбамид, безводный рутил, а на втором этапе - безводную щавелевую кислоту, безводную этилендиаминотетрауксусную кислоту. Во втором варианте наоборот. Продукт классифицируют и удаляют магнитные примеси. Обеспечивается повышение противокоррозионной эффективности при упрощении технологии изготовления конечного продукта и расширении сырьевой базы. 2 н. и 8 з.п. ф-лы, 4 табл., 3 пр.

1. Способ получения пигмента-преобразователя ржавчины, содержащего растительные отходы сельскохозяйственных производств и химические модификаторы - карбонат аммония, оксалат аммония, карбамид, рутил, щавелевую кислоту, тетрауксусную кислоту,

отличающийся тем, что

в качестве растительных отходов используют предварительно измельченные до фракции 1,5-2,0 мм рисовую шелуху и солому, и (или) хлопковую шелуху, и (или) подсолнечную лузгу, и (или) пшеничную клетчатку,

далее процесс измельчения и химической модификации ведут в измельчителе с герметичным рабочим объемом до порошкообразного состояния смеси в два этапа,

при этом в качестве химических модификаторов на первом этапе используют безводный карбонат аммония, безводный оксалат аммония, безводный карбамид, безводный рутил, а на втором этапе используют безводную щавелевую кислоту, безводную этилендиаминотетрауксусную кислоту,

затем продукт классифицируют и удаляют магнитные примеси.

2. Способ по п. 1, отличающийся тем, что растительные отходы и химические модификаторы используют при следующем соотношении компонентов, мас.%:

- рисовая шелуха и солома, и (или) хлопковая шелуха, и (или) подсолнечная лузга, и (или) пшеничная клетчатка - 91,5-94,9;

- безводный карбонат аммония - 2,5-3,0;

- безводный оксалат аммония - 0,5-1,0;

- безводный карбамид - 0,5-1,0;

- безводный рутил - 0,1-0,5;

- безводная щавелевая кислота -1,0-1,5;

- безводная этилендиаминотетрауксусная кислота - 0,5-1,5.

3. Способ по п. 1, отличающийся тем, что на первом этапе процесса измельчения и химической модификации в измельченный исходный продукт вводят следующие химические модификаторы - безводный карбонат аммония, безводный оксалат аммония, безводный карбамид и безводный рутил, далее ведут обработку смеси в течение 24-36 часов при температуре в камере не выше 85-90°С при избыточном давлении внутри рабочей камеры около 2,5-3 атм.

4. Способ по п. 1, отличающийся тем, что на втором этапе процесса измельчения и химической модификации после выполнения технологических условий первого этапа и остановки процесса на 1,5-2 часа давление в камере сбрасывают до нормального и вводят следующие химические модификаторы: безводная щавелевая кислота и безводная этилендиаминотетрауксусная кислота, при этом обработку смеси ведут в течение 12-18 часов при температуре в камере не выше 85-90°С при избыточном давлении внутри рабочей камеры около 2,5-3 атм, причем ведут контроль степени помола - размеры не менее 85% частиц порошка должны быть не более 20-30 мкм.

5. Способ получения пигмента-преобразователя ржавчины, содержащего растительные отходы сельскохозяйственных производств и химические модификаторы - карбонат аммония, оксалат аммония, карбамид, рутил, щавелевую кислоту, тетрауксусную кислоту,

отличающийся тем, что

в качестве растительных отходов используют предварительно измельченные до фракции 1,5-2,0 мм рисовую шелуху и солому, и (или) хлопковую шелуху, и (или) подсолнечную лузгу, и (или) пшеничную клетчатку, далее процесс измельчения и химической модификации ведут в измельчителе с герметичным рабочим объемом до порошкообразного состояния смеси в два этапа,

при этом в качестве химических модификаторов на первом этапе используют безводную щавелевую кислоту, безводную этилендиаминотетрауксусную кислоту, а на втором этапе используют безводный карбонат аммония, безводный оксалат аммония, безводный карбамид, безводный рутил,

затем продукт классифицируют и удаляют магнитные примеси.

6. Способ по п. 5, отличающийся тем, что растительные отходы и химические модификаторы используют при следующем соотношении компонентов, мас.%:

- рисовая шелуха и солома, и (или) хлопковая шелуха, и (или) подсолнечная лузга, и (или) пшеничная клетчатка - 91,0-94,2;

- безводный карбонат аммония - 3,0-3,5;

- безводный оксалат аммония - 0,1-0,5;

- безводный карбамид - 0,1-0,5;

- безводный рутил - 0,2-0,5;

- безводная щавелевая кислота -1,5-2,0;

- безводная этилендиаминотетрауксусная кислота - 0,5-1,5.

7. Способ по п. 5, отличающийся тем, что на первом этапе процесса измельчения и химической модификации в измельченный исходный продукт вводят следующие химические модификаторы - безводную щавелевую кислоту, безводную этилендиаминотетрауксусную кислоту, далее ведут обработку смеси в течение 24-36 часов при температуре в камере не выше 85-90°С при избыточном давлении внутри рабочей камеры около 2,5-3 атм.

8. Способ по п. 5, отличающийся тем, что на втором этапе процесса измельчения и химической модификации после выполнения технологических условий первого этапа и остановки процесса на 1,5-2 часа давление в камере сбрасывают до нормального и вводят следующие химические модификаторы - безводный карбонат аммония, безводный оксалат аммония, безводный карбамид, безводный рутил, при этом обработку смеси ведут в течение 12-18 часов при температуре в камере не выше 85-90°С при избыточном давлении внутри рабочей камеры около 2,5-3 атм, причем ведут контроль степени помола - размеры не менее 85% частиц порошка должны быть не более 20-30 мкм.

9. Способ по пп. 1 и 5, отличающийся тем, что при классификации продукта отбирают рабочую фракцию - частицы порошка размером 5-20 мкм.

10. Способ по пп. 1 и 5, отличающийся тем, что магнитные примеси удаляют путем обработки рабочей фракции на электромагнитном фильтре.

| Приспособление к кузнечному молоту для уменьшения трения металла, о наковальню при свободной ковке | 1944 |

|

SU65532A1 |

| 0 |

|

SU162610A1 | |

| КОМПОЗИЦИЯ ДЛЯ АМОРФНОГО ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1998 |

|

RU2143012C1 |

| US 2016083590 A1, 24.03.2016 | |||

| US 3514250 A1, 26.05.1970. | |||

Авторы

Даты

2019-08-15—Публикация

2017-05-22—Подача