Изобретение относится к технологии получения твердого топлива перед его сжиганием, в частности к получению топливных порошков для сжигания в топочных устройствах, в металлургических процессах, например в производстве глинозема, керамзита, извести, цемента, кирпича, работающих с использованием мазута, водоугольных, мазутоугольных суспензий или пылевидного угля

Известен способ получения порошково-угольного топлива SU 684251, С 10 L 9/00, 05.09.1979 [1], заключающийся в одновременном помоле и смешении тонкоизмельченной фракции угля с жидкими горючими веществами. При этом используемые горючие вещества могут содержать до 20% воды. Недостатком данного способа является взрывоопасность процесса, так как использование обводненного до 20% жидкого горючего вещества при помоле вместе с углем не исключает образования взрывоопасных тонкодисперсных фракций угля.

Также известно получение буроугольной пыли на Назаровской ГРЭС (Филлипов В. А. "Технология сушки и термоаэроклассификации углей", М., "Недра", 1987, 284 с.) [2]. Сырой уголь Назаровского разреза проходит дробление до размеров меньше 20 мм с R10=5% Уголь с начальной влажностью 36-39% подсушивается до остаточной влажности 14-16% в трубчатых сушилках, обогреваемых паром, с давлением 0,36-0,80 МПа при 140-170oС. Сушонка направляется по пневмотрассам ближе к котлам, где размалывается в молотковых мельницах, оснащенных вентиляционной системой. Схема вентиляции измельчения замкнута по цепочке мельница-сепаратор-циклон-мельничный вентилятор-мельница. Пыль улавливается в циклонах. Около 20% агента в каждом цикле отсасывается специальным вентилятором на отдельную группу циклонов, затем проходит мокрый пылеуловитель и сбрасывается в атмосферу. Пыль поступает в промежуточный бункер у котла. От него по пылепроводу к горелочным устройствам. Транспортировка пыли осуществляется автономным сжатым воздухом с избыточным давлением 0,05 МПа.

К недостаткам осуществляемого способа получения угольной пыли относятся: сложность технологической цепочки, запыленность рабочих мест, взрывоопасность, сводообразование в бункере полученной пыли, большие производственные площади для монтажа оборудования и высокие начальные капвложения.

Известен способ получения порошково-угольного топлива (К. Кегель. "Брикетирование бурого угля". - М.: "Углетехиздат", 1957) [3], включающий обработку тонкоизмельченных фракций угля с распыливающим паром для обеспечения взрывобезопасности процессов. В данном варианте рассматривается влияние пара как инертного вещества, снижающего процентное содержание кислорода в рабочей зоне обработки угля, но не изучен эффект совместного действия пара и углеводородов. В процессе используется один пар без углеводородов.

Наиболее близким к предлагаемому по сущности и достигаемому результату является порошково-угольное топливо, получаемое по патенту DE 210598 I, 24.06.76, С 10 L 5/ 16, 5/22 [4]. Состав порошкового топлива включает угольную пыль, углеводороды и водный пар. Количество углеводородов составляет 5-10 мас. % в расчете на угольную пыль, а количество пара 1-3 тонны на 1 тонну пыли. Недостатком предлагаемого топлива данного состава является то, что при приготовлении порошково-угольного топлива по известному патенту [4] получается пылящее топливо. Это возникает в результате того, что при снижении расхода углеводородов ниже 11% нарушается процесс полного коагулирования тонкодисперсных пылящих частиц угля и связывания их в более крупные непылящие частицы. Полученное топливо продолжает пылить, а увеличение расхода пара приводит к технологически неоправданному, избыточному обводнению топлива и снижению его теплотворной способности, что удорожает эксплуатационные затраты у потребителя.

Задача настоящего изобретения заключается в получении непылящего твердого угольного топлива в виде порошков: порошковое водомазутоугольное топливо (ПВМУТ), которое не образует сводов при хранении, сыпучее и легко транспортируется по пневмотрассам к форсункам, для атомизации и смешивания с воздухом.

Это достигается получением из угля топливных продуктов определенного вещественного и гранулометрического состава. Удельная поверхность угля уменьшается за счет отсутствия тонкодисперсных частиц (микронников) и их укрупнения в более крупные фракции. Необходимо отметить, что это способствует снижению химической активности поверхности угля при взаимодействии с кислородом и увеличению длительности хранения порошка до самовозгорания. При этом поверхность угля пассивируется антиокислителями. В качестве антиокислителя используют аполярные (нефтяные) коагулянты, например, углеводородные масла с водой. Полученный топливный продукт и состав ПВМУТ включает в себя естественные переходные состояния угля в результате воздействия коагулянтов - антиокислителей.

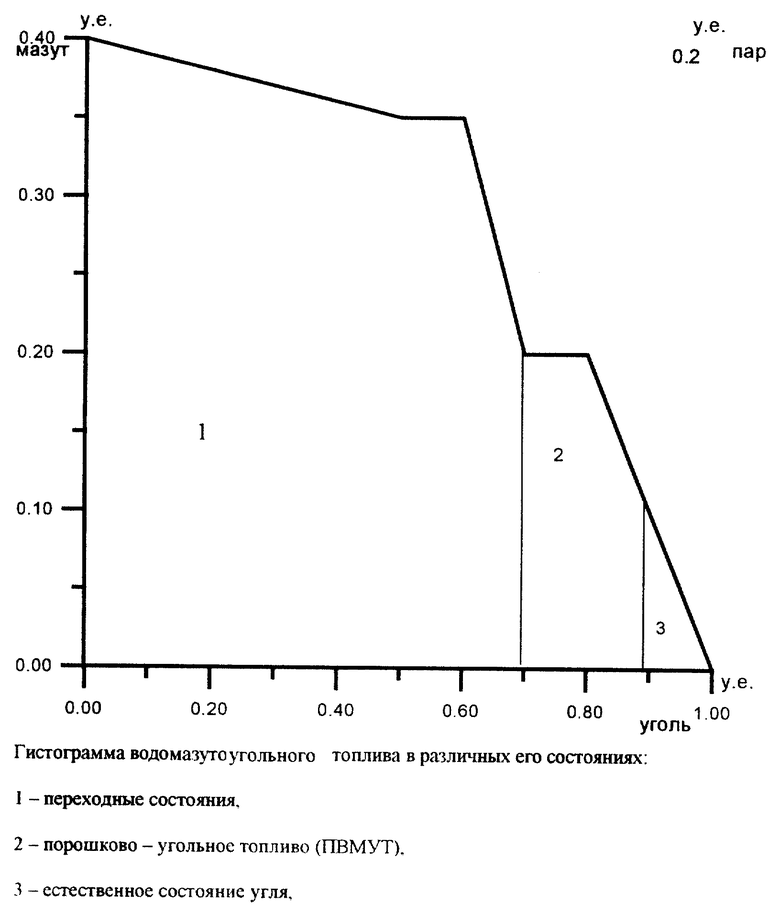

Реализация предлагаемого изобретения может быть проиллюстрирована чертежом, где представлена гистограмма водомазутоугольного топлива в различных состояниях. Позиции на чертеже обозначают: 1 - переходные состояния, 2 - ПВМУТ, 3 - естественное состояние.

Как видно, состояние угольного порошка, смоченного пленкой тяжелых углеводородов и воды (в нашем случае пар), теряющего при этом пирофорность, является объектом специального внимания.

В результате смешения угольной пыли с коагулянтом - антиокислителем образуется дисперсная система в виде непылящего угольного порошка (см. чертеж, область гистограммы 2), что в промышленных условиях имеет ряд достоинств:

- удешевление за счет вовлечения угля;

- высокая теплотворная способность топлива;

- пожаро- и взрывобезопасность за счет снижения удельной поверхности и пассивации угля (коагуляция субмикронных частиц);

- снижение пыления при помоле угля и пневмотранспортировке порошка;

- сыпучесть, необходимая для транспорта топлива по трубам и распыления в горящем факеле.

Преимущество предлагаемого способа заключается в простоте технологической организации производства топливного продукта, не требующей установки дополнительной пылеулавливающей и очистительной систем. В процессе коагуляции взрывоопасные тонкие частицы угля (микронники) не присутствуют в окружающей среде, что видно из сравнительной гранулометрической характеристики угольных порошков, полученных по заявляемому способу и базовому варианту (табл. 1).

В результате угольный порошок не пылит, легко атомизируется через форсуночные устройства под действием воздушного потока, подаваемого для сжигания топлива. Порошок обладает стабильностью при хранении - не слеживается в бункере и не превращается в пасту или в брикет на дне бункера. Порошок хорошо горит с максимальным использованием теплотворной способности угля. Имеющаяся в порошке вода за счет более высокой, чем у воздуха теплопроводности, так же стабилизирует горение, как и при сжигании суспензий. Микровзрывы воды, содержащейся в порошке, способствуют увеличению полноты сгорания угля и мазута за счет их более полной атомизации в среде достаточно нагретого вторичного воздуха факел более растянутый по длине печи, чем при сжигании мазута или сухого пылеобразного топлива, способствует улучшению технологического процесса обжига цементного клинкера, керамзитового порошка или глиноземного спека.

Режимы спекания и обжига становятся более мягкими, растянутыми во времени. Особенно благоприятен предлагаемый порошок при спекании глинозема. Уменьшается опасность оплавления шихты на границе предельной производительности работы печи.

Топливный порошок готовится следующим образом. Используется уголь, например, Канско-Ачинского бассейна с удельной теплотой сгорания 3740-3800 ккал/кг (15,69-15,90 МДж/кг) или бертинат, которые дробятся до крупности 5-6 мм. Дробленый уголь подают, например, в шаровую мельницу и измельчают до крупности 0-1 мм (содержание фракции 0-74 мкм не менее 70-80%). Одновременно в мельницу подают пар при 135-170oС и 0,3-0,8 МПа и антиокислитель при том же давлении и 70-90oС, способствующей тонкодисперсной атомизации.

Подача пара обеспечивает взрывобезопасность процесса и с введением антиокислителя - микрокоагуляции взрывоопасных тонких, пылящих частиц угля, - связывая их в дисперсный порошок. Пар подается в количестве не менее 15-20% от весовой массы антиокислителя. В качестве антиокислителя используют углеводородные масла, например, мазут. Согласно табл. 2 выбираются весовые соотношения вводимых компонентов: уголь:мазут:пар.

Как видно из приведенных данных, при соотношениях в водомазутоугольном топливе равном уголь:мазут:пар=0,74:0,11:0,15-0,84:0,15:0,01, получается сыпучее порошково-угольное топливо.

ПРИМЕР. Уголь, дробленный до крупности 5-6 мм, загружают в шаровую мельницу из расчета 10 т/ч, куда при 70oС подают мазут при расходе 1807 кг/ч, распыливаемый паром при давлении 0,4-0,5 МПа с температурой 135-155oС. Расход пара составляет 240 кг/ч. В результате помола получают порошки с массовой долей компонентов согласно данным табл. 2.

Источники информации

1. Авторское свидетельство SU 684251, C 10 L 9/00. 05.09.1979.

2. Филиппов В.А. "Технология сушки и термоаэроклассификации углей". - М. : Недра, 1987, 284 с.

3. К. Кегель. "Брикетирование бурого угля". - М.: "Углетехиздат", 1957, с. 526.

4. Патент DE 210598 I, 24.06.76. C 10 L 5/16, 5/22 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки пылеугольного топлива для сжигания | 2018 |

|

RU2678310C1 |

| Способ подготовки низкореакционного угля к сжиганию | 1985 |

|

SU1333967A2 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202739C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО НИКЕЛЕВОГО ПОРОШКА | 2007 |

|

RU2359049C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2249029C1 |

| Установка для производства водоугольной пульпы | 1986 |

|

SU1389846A1 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВА, ПРЕИМУЩЕСТВЕННО БУРОГО УГЛЯ, ДЛЯ БРИКЕТИРОВАНИЯ | 1992 |

|

RU2010841C1 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ УГОЛЬНОГО ТОПЛИВА ПРИ РАСТОПКЕ ПЫЛЕУГОЛЬНОГО КОТЛА (ВАРИАНТЫ) | 2014 |

|

RU2548706C1 |

| Способ подготовки низкореакционного угля к сжиганию | 1984 |

|

SU1151770A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СУХОГО ПОМОЛА ТВЕРДЫХ ВЕЩЕСТВ (ВАРИАНТЫ) | 1997 |

|

RU2140823C1 |

Изобретение относится к технологии получения твердого топлива для его сжигания в топочных устройствах, в металлургических процессах, в производстве глинозема, керамзита, извести, цемента, кирпича, работающих с использованием мазута, водоугольных, мазутоугольных суспензий или пылевидного угля. Топливо содержит уголь, измельченный до крупности 0-1 мм, углеводороды и водяной пар в их массовом соотношении 0,74:0,11:0,15-0,84:0,15:0,01 при содержании фракции угля 0-74 мкм, равном 5,4%. Топливо получают одновременным помолом и смешением тонкоизмельченных фракций угля с углеводородами в присутствии водяного пара при вышеуказанном их массовом соотношении. Содержание при помоле фракций угля 0-74 мкм составляет не менее 70%. Изобретение позволяет получать непылящее взрывобезопасное твердое угольное топливо в виде порошков: порошковое водомазутоугольное топливо (ПВМУТ), которое не образует сводов при хранении, сыпучее и легко транспортируемое по пневмопроводам для атомизации и смешения с воздухом. 2 с. и 1 з.п. ф-лы, 1 ил., 2 табл.

| СПОСОБ ПРОГНОЗИРОВАНИЯ ОСТРОГО ИНФАРКТА МИОКАРДА | 1995 |

|

RU2105981C1 |

| Способ приготовления топливных смесей | 1972 |

|

SU684251A1 |

| КЕГЕЛЬ К | |||

| Брикетирование бурового угля | |||

| - М.: Углеиздат, 1957, с.526 | |||

| ИНГИБИТОР ДЛЯ ЗАЩИТЫ ТВЕРДЫХ ТОПЛИВ ОТ ОКИСЛЕНИЯ И САМОВОЗГОРАНИЯ | 0 |

|

SU237088A1 |

Авторы

Даты

2002-07-20—Публикация

2000-04-17—Подача