Изобретение относится к теплоэнергетике и может найти применение при подготовке угля к сжиганию на тепловых электростанциях (ТЭС).

.Целью изобретения является повышение эффективности сжигания ниэкореак- ционного угля при переменных нагрузках.

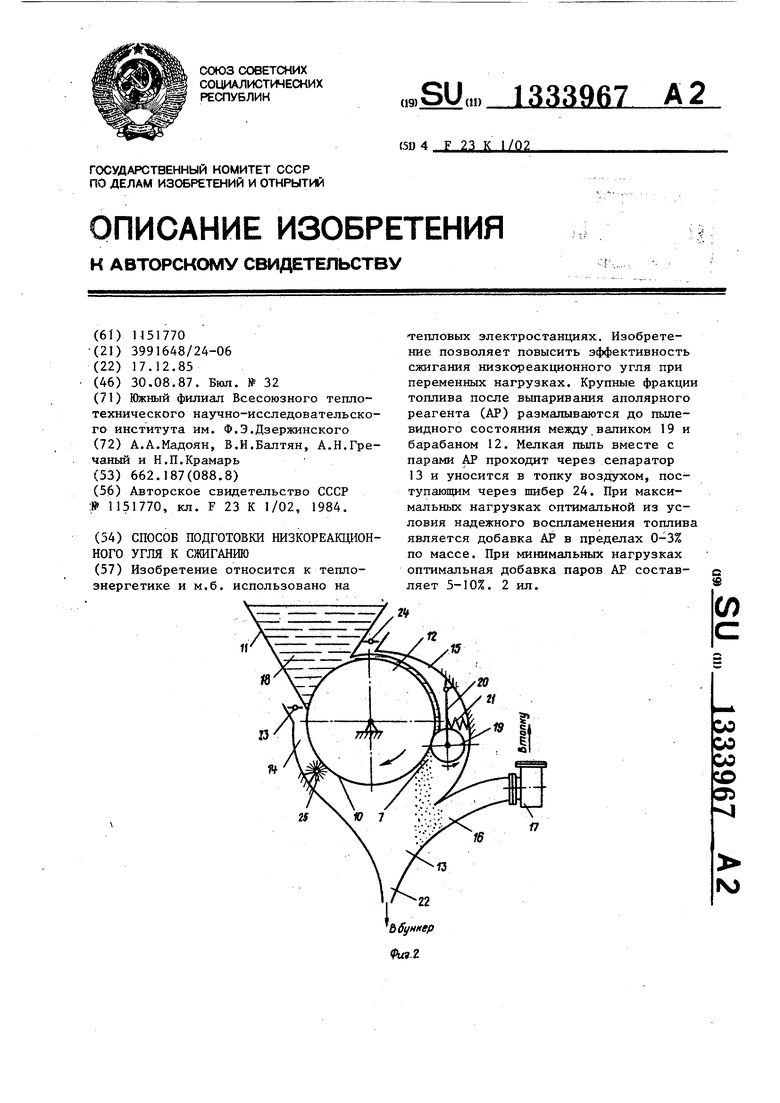

На фиг.1 изображена блок-схема установки, реализующей способ подготовки угля к сжиганию; на 4 иг.2 - мельница для размола крупных фракций.

Установка содержит металлоотделитель 1, щепоотделитель 2, струйную мельницу 3 для размола сырого угля, смещения его с водой и аполярным реагентом, турбулизатор 4 для перемешивания топливной пульпы, сито 5 для отделения крупной фракции (обогащенного угля) от воды и мелкой фракции (породы), маслоотделитель 6 для выделения части аполярного реагента из крупной фракции, мельницу 7 для сушки

и измельчения крупной фракции, смеси- 25 плотные комки крупностью 2-5 мм. тель 8 для смешивания аэропьши сПородные гидрофильные зерна, имечастью паров аполярного реагента, эмульгатор 9 и сгуститель 10 мелкой

ющиё крупность менее 0,1 мм, не смачиваются аполярным реагентом и не аг регатируют, оставаясь в водной среде

фракции.

Мельница 7 содержит бункер-накопи- ЗО Продукт перемешивания подается на дутель 11, сушильный барабан 12, инерционный сепаратор 13, смесительные камеры 14 и 15, пьшевьщающий патрубок 16 и вентилятор 17. Бункер-нако- питель I1 установлен неподвижно и снабжен течкой 18. Барабан 12 выполнен с возможностью вращения от постороннего источника и подогрева его поверхности, например, изнутри с помощью первичного воздуха. Мельница 7 имеет свободновращающийся валик 19, который закреплен с помощью рычага 20 и прижимается к барабану 12 пружиной 21. Инерционный сепаратор 13 имеет .течку 22 возврата крупной пыли и расположен на выходе из смесительных камер 14 и 15 перед пьшевыдающим патрубком 16 и вентилятором 17. На входе в смесительные камеры 14 и 15 установлены шиберы 23 и 24 для управления подачей воздуха. В камере 14 предусмотрена щетка 25 дпя удаления уголь- Ной пыпи с поверхности барабана 12.

Способ осуществляется следующим образом.

Сырой уголь отделяется от посторонних предметов в металлоотделителе 1 и щепоотделителе 2 и поступае,т в струйную мельницу 3. Туда же в качестве рабочей среды подают эмульсию апо- лярный реагент - ПАВ-электролит - вода, приготовленную в эмульгаторе 9. В мельнице 3 происходит измельчение и одновременно смачивание гидрофобной поверхности угля аполярным реагентом. Смачиванию способствует наличие в эмульсии ПАВ и электролита.

Покрытые аполярным реагентом зерна угля в мельнице 3 частично .слипаются друг с другом, образуя агрегаты. Гидрофильные породные частицы не смачиваются аполярным реагентом и только

измельчаются в мельнице, не участвуя в агрегатировании. Образовавшаяся пульпа из мельницы 3 поступает в тур- булизатор 4, куда подается также дополнительное количество эмульсии из

эмульгатора 9. В турбулизаторе 4 обеспечивается турбулентный режим перемешивания, в процессе которого проис-- ходит слипание образовавшихся в мельнице 3 агрегатов и угольных зерен в

ющиё крупность менее 0,1 мм, не смачиваются аполярным реагентом и не аг- регатируют, оставаясь в водной среде.

говое сито 5, где разделяется на крупную фракцию (d s 2 мм), содержащую уголь и аполярный реагент, и мелкую, представляющую собой неагрегати- рованную тонкоизмельченную породу. Крупная фракция остается на сите 5, а мелкая вместе с жидкой фазой проходит через отверстия сита 5 и удаляется в сгуститель 10. Мелкая фракция

в сгущенном виде направляется на склад отходов, а жидкая фаза - в эмульгатор 9 для повторного использования. Крупная фракция, отделенная на сите 5, поступает в маслоотделитель 6 для отделения основной массы аполярного реагента с целью его повторного использования. Полученный обезмасленный продукт направляется в бункер-накопитель 11 мельницы 7 и

через течку 8 наносится на горячую поверхность вращающегося барабана 12. По мере приближения к валику 13 крупные фракции топлива прогреваются, аполярный реагент испаряется и его

летучие фракции поступают в .объем

смесительной камеры 15. Крупные фрак- ции после выпаривания аполярного реагента размалываются до пылевидного состояния между валиком 19 и бараба313

ном 12. Мелкая пыль вместе с парами аполярного реагента проходит через сепаратор 13 и уносится в топку воздухом, поступающим через шибер 24. Угольная пьшь, оставшаяся на поверхности барабана 12, снимается щеткой 25, проходит через сепаратор 13 и также подается в топку воздухом, пос

тупающим через шибер 23. Крупная пыль ю состоянии без добавления воды исклю- остаётся в сепараторе 13 и через теч- чает потери тепла на ее испарение, ку удаляется в бункер-накопитель I1. повьшает температуру факела, уменьшает объем продуктов сгорания, коррозию

При максимальных нагрузках оптимальной из условия надежного воспла- 15 нагрева.

менения топлива является добавка па- Формула изобретения ров аполярного реагента (мазута) в Способ подготовки низкореакцион- пределах 0-3% по массе. При минималь- ного угля к сжиганию по авт.ев, ных нагрузках оптимальная добавка па- № 1151770, обличающийся ров мазута возрастает и составляет 20 тем, что, с целью повьшения эффек- 5-10%. Суммарное содержание мазута в топливе (оставшийся в крупной фракции после маслоотделителя 6 и доба вившийся к аэропьши в смесителе) составляет для этих случаев соответсттивности сжигания низкореакционного угля при переменных нагрузках, крупную фракцию измельчают до пылевидного состояния и подают на сжигание вмес- 25 те с парами аполярного реагента, подвенно 4-7 и 9-13% по массе или 8-14 и 18-25% по теплу.

Редактор Л.Веселовская

(ригЛ

Составитель В.Круглянский Техред В. Кадар

Заказ 3947/36Тираж 494Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

Предлагаемьй способ позволяет организовать сжигание продукта обогащения низкореакционного угля в пылевидном состоянии совместно с парами аполярного реагента (мазута). Наличие паров мазута значительно повышает реакционную способность твердого топлива, а подача последнего в пылевидном

металла и загрязнение поверхностей

Формула изобретения Способ подготовки низкореакцион- ного угля к сжиганию по авт.ев, № 1151770, обличающийся 0 тем, что, с целью повьшения эффек-

тивности сжигания низкореакционного угля при переменных нагрузках, крупную фракцию измельчают до пылевидного состояния и подают на сжигание вмес- 25 те с парами аполярного реагента, подмешиваемыми в количестве, соответствующем тепловой нагрузке.

Корректор М.Демчик

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки низкореакционного угля к сжиганию | 1984 |

|

SU1151770A1 |

| СИСТЕМА ПОДГОТОВКИ ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2051313C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА И ЕГО СОСТАВ | 2005 |

|

RU2277120C1 |

| Инерционный сепаратор пыли | 1981 |

|

SU961774A1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА СЖИГАНИЯ ТВЕРДОГО НИЗКОРЕАКЦИОННОГО ТОПЛИВА ТЭС | 2010 |

|

RU2437028C1 |

| ПОРОШКОВО-УГОЛЬНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2185421C2 |

| УСТАНОВКА ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УГЛЕРОДНОГО СОРБЕНТА | 2005 |

|

RU2296709C1 |

| Способ подготовки топлива на тепловой электростанции с применением газопоршневого двигателя | 2024 |

|

RU2827332C1 |

| ВОДОУГЛЕРОДНОЕ ТОПЛИВО НА ОСНОВЕ ТВЕРДОГО ОСТАТКА ПИРОЛИЗА АВТОШИН | 2015 |

|

RU2603006C1 |

| Способ сжигания топлива | 1985 |

|

SU1332098A1 |

Изобретение относится к теплоэнергетике и м.б. использовано на тепловых электростанциях. Изобретение позволяет повысить эффективность сжигания низкореакционного угля при переменных нагрузках. Крупные фракции топлива после выпаривания аполярного реагента (АР) размалываются до пылевидного состояния между валиком 19 и барабаном 12. Мелкая пыль вместе с парами АР проходит через сепаратор 13 и уносится в топку воздухом, поступающим через шибер 24. При максимальных нагрузках оптимальной из условия надежного воспламенения топлива является добавка АР в пределах 0-3% по массе. При минимальных нагрузках оптимальная добавка паров АР составляет 5-10%. 2 ил. с 9 И W -Ух2 сл с N)

| Способ подготовки низкореакционного угля к сжиганию | 1984 |

|

SU1151770A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-08-30—Публикация

1985-12-17—Подача