Изобретение относится к области производства высокопрочной броневой листовой стали, применяемой для индивидуальной защиты человека от стрелкового оружия путем изготовления защитных противопульных жилетов, щитов, касок и других преград, а также может быть использована для изготовления корпусов легкобронированных машин БМП, БТР, БРДМ и др.

Необходимость создания высокопрочной стальной брони возникла с появлением новых пуль со стальным термоупрочненным сердечником (ТУС): ПС ТУС калибра 7,62 мм автомата АКМ и ПС и ПП ТУС калибра 5,45 мм автомата АК-74 взамен ранее применявшихся легких стальных пуль ПС-43 ЛПС и 7Н6 ЛПС, соответственно, АКМ и АК-74. Пули ТУС внесены Изменением 1 в ГОСТ Р50744 - 95 " Бронеодежда", а именно:

- по 4-му классу защиты - патроны 7Н6 с пулей ПС и 7Н10 с пулей ПП (ТУС) калибра 5,45 мм АК-74;

- по 5-му классу защиты - патрон 57-Н-231 с пулей ПС (ТУС) калибра 7,62 мм АКМ;

- по 5А классу защиты-патрон 57-БЗ-321 с пулей БЗ (бронебойно-зажигательная) калибра 7,62 мм АК-47.

Наиболее близким аналогом заявленной высокопрочной броневой листовой стали для защиты от пуль ТУС является стальная броня по патенту США 5122336, С 22 С 38/44, опубликованному 16.06.1992 г., имеющая следующий состав, в мас.%:

Углерод - 0,4 - 0,7

Кремний - 0,5 - 1,5

Марганец - 0,3 - 1,5

Хром - 0,1 - 2,0

Никель - 1,0 - 5,0

Молибден - 0,2 - 1,0

Железо - Остальное

Состав стали по патенту США 5122336, прежде всего, имеет очень большие интервалы минимального и максимального содержания всех легирующих элементов. Броневой листовой стали с таким огромным разбросом легирующих элементов практически невозможно найти на практике. Достаточно открыть любой ГОСТ на легированные конструкционные, рессорно-пружинные или иные стали, имеющие совершенно разные механические и специальные свойства, и убедиться, что многие из них подпадают под состав указанной стали США.

В состав стали по патенту США 5122336 укладываются, к примеру, стали по ГОСТ 4543-74 40ХН2МА, 40Х2М2МА, по ГОСТ 8479-80 - сталь 45ХНМ. Тем не менее эти стали не отвечают требованиям по противопульной стойкости от пуль ТУС. Так, например, сталь 40ХН2МА (содержание углерода 0,37-0,44%) после закалки и низкого отпуска при 200oС имеет бв=1700 МПа, б0,2=1550 МПа, б5=10%, КСИ=55 Дж/см2, HRC=46-48 ед., а потому она пробивается пулями ТУС при толщине стальных пластин 4,0-5,6 мм, что было определено заявителем еще на ранних стадиях поиска.

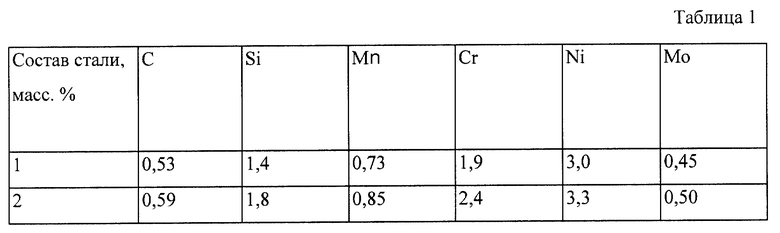

Сталь 45-55ХНМ с более высоким содержанием углерода (0,46-0,54%) также по составу вписывается в патент США 5122336, и имеет низкие значения ударной вязкости, предела прочности и твердости даже при высоком отпуске 450oС: КСИ= 34-28 Дж/см2, бв=1650-1670 МПа, HRC=36-38 ед., а потому она пробивается пулями ТУС при толщине стальных пластин 4,0-5,6 мм. При понижении температуры низкого отпуска до 200oС предел прочности достигает 2100 МПа, но резко падает ударная вязкость КСИ=18-22 Дж/см2. При испытании контрольные карты раскалываются. На стадии поиска состава для получения более высоких прочностных свойств была выплавлена и изготовлена листовая сталь 2-х опытных составов, которые, как оказалось, полностью вписываются в состав стали по патенту США 5122336, см. табл. 1.

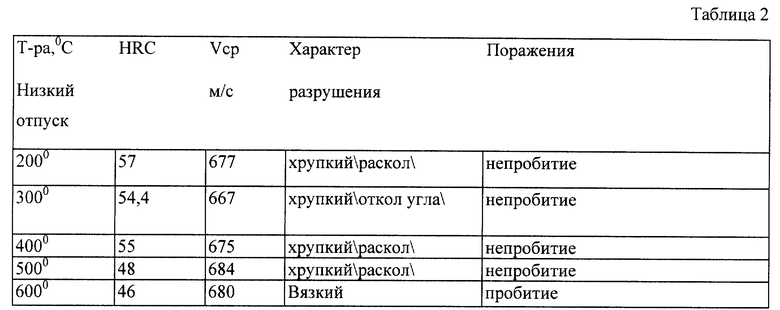

На составах 1 и 2 проведен тщательный поиск оптимальной технологии термообработки сталей. При достаточно высокой твердости НРС=56-58 ед. сталь не имела необходимой вязкости. Качество стали оценивали после проведения низкого отпуска в интервале температур 200-470oС. При обстреле пулями ТУС АКМ на всех пластинах наблюдались хрупкие разрушения. Повышение температуры низкого отпуска до 600oС не исключило полностью раскола пластин, но в результате снижения твердости HRC до 46-48 ед. происходило вязкое пробитие пластин, см. табл. 2.

Результаты испытаний опытных карт толщиной 5,3 - 5,6 мм из сталей составов 1 и 2 приведены в табл. 2. Пуля ПС ТУС калибра 7,62 мм АКМ.

Таким образом, опробованные составы 1 и 2 не отвечают требуемой противопульной стойкости.

В связи с изложенным достаточно ясно, что важнейшими параметрами броневой стали являются прочностные и пластические свойства стали, находящиеся в постоянном противоречии, а именно - повышение твердости и предела прочности стали приводит к снижению ее вязкости и наоборот.

И сложность состоит в том, чтобы при повышении твердости сохранить достаточно высокую вязкость стали, не приводящую ее к хрупкому разрушению при испытании (к отколам, трещинам, выбиванию пробки и др.). А потому броневая сталь не может иметь широкого разброса содержания легирующих элементов. Поэтому состав по патенту США 5122336, С 22 С, 38/44 от 10.06.92г. не будет работать по условиям противопульной стойкости и характеру разрушения от пуль ТУС АКМ и АК-74.

Задачей изобретения является обеспечение противопульной стойкости от пробивного действия пуль со стальным термоупрочненным сердечником (ТУС) калибра 5,45 мм (патроны 7Н6 с пулей ПС и 7Н10 с пулей ПП) автомата АК-74 и калибра 7,62 мм (патрон 57-Н-231 с пулей ПС) автомата АКМ.

Поставленная задача решается тем, что предлагается высокопрочная броневая листовая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден и железо, которая содержит компоненты в следующем соотношении, мас. %:

Углерод - 0,44 - 0,48

Кремний - 1,2 - 1,6

Марганец - 0,3 - 0,6

Хром - 1,3 - 1,7

Никель - 1,4 - 1,8

Молибден - 0,2 - 0,4

Железо - Остальное

- углерод обеспечивает умеренное повышение прочности стали. Содержание углерода менее 0,44% в сочетании с другими легирующими элементами и их соответствующим взаимным влиянием, а также при использовании оптимальной технологии термообработки не позволяет выйти на уровень твердости стали HRC>50, что показано на стали марки 40ХН2МА. Содержание углерода более 0,48% нецелесообразно, что подтверждают результаты испытаний стали марки 45-55ХНМ;

- кремний, как и углерод, упрочняет сталь, но не через образование карбидов железа и легирующих элементов (Fе3С, Мn3С, Сr7С3, Мо2С), а через упрочнение феррита при его растворении в стали. Кремний больше, чем другие легирующие элементы и углерод, повышает прочность стали и снижает ее вязкость. Содержание кремния менее 1,2% является недостаточным для сохранения прочности и твердости стали на желаемом уровне. Содержание кремния более 1,6% приведет к падению ударной вязкости, вызванному чрезмерным упрочнением феррита;

- хром повышает прочность стали за счет образования карбидов и прокаливаемость стали, способствует некоторому увеличению вязкости стали за счет измельчения аустенитного зерна. Степень повышения прочности и вязкости стали сильно зависит от количества хрома. При содержании хрома менее 1,3% его влияние недостаточно для увеличения прочности и прокаливаемости стали. При содержании хрома более 1,7% фактор измельчения аустенитного зерна, способствующий повышению пластичности стали, уже не является превалирующим над фактором образования карбидов, повышающим прочность, но снижающим пластичность стали;

- никель повышает сопротивление стали хрупкому разрушению, пластичность и вязкость стали, уменьшает чувствительность к концентраторам напряжений и понижает температуру порога хладноломкости, обеспечивает высокое сопротивление хрупкому разрушению, повышает прокаливаемость стали. Верхний предел содержания никеля принят не более 1,8%, исходя из того, что необходимо повысить ударную вязкость феррита, при этом не повышая значительно его твердость. Содержание никеля менее 1,4% при данном содержании легирующих в стали является недостаточным для достижения необходимой пластичности стали. Так, при введении в сталь никеля 1,4-1,8% (сталь 30ХГСН2А) ударная вязкость была увеличена с 88 до 100-110 Дж/см2;

- молибден вводят для предотвращения обратимой отпускной хрупкости. В то же время молибден, несколько повышая твердость феррита, резко снижает его ударную вязкость, а следовательно, и стали. Нижний предел содержания молибдена 0,2% ограничен минимальным его содержанием в хромоникельмолибденовых сталях, подтвержденный практикой его содержания в сталях этого класса. Верхний предел ограничен 0,4% с целью недопущения резкого снижения ударной вязкости стали.

Заявленный состав высокопрочной броневой листовой стали соответствует требуемой противопульной стойкости от пуль ТУС. Результаты испытаний приведены в протоколе испытаний 7б/п 99016 от 10.08.99г., из которого следует, что заявленная сталь, условно обозначенная маркой ф110, обеспечивает непробитие листа в толщине 5,4 мм пулями ТУС АК-47 и АК-74. В настоящее время уже получены результаты, когда сталь обеспечивает защиту в толщине 5,2 мм.

Для защиты от пуль ТУС, как правило, используются стали в толщине 6,3(±0,3) мм, а потому броневая защита из стали заявленного состава имеет меньший вес. Снижение веса составляет по площади броневого листа 8-9%, что играет существенную роль для повышения технических характеристик бронежилетов и бронемашин за счет снижения их веса. Кроме того, броневой лист из стали предлагаемого состава обеспечивает защиту по третьему классу защиты от пули стальной ПС калибра 7,62 мм (патрон 57-Н-231) автомата АКМ и пули ПС (патрон 7Н6) калибра 5,45 мм автомата АК-74 в толщине 4,0 мм, в то время как специализированными предприятиями для этого класса защиты используется сталь толщиной 4,5-4,7 мм. Это подтверждается протоколом испытаний 76/п 99015 от 17.09.1999г.

Листовая сталь заявленного состава сейчас может производиться в промышленных объемах в 10-тонных электродуговых печах. Уже выплавлено и изготовлено 30 тонн листовой стали. Вся листовая сталь использована при изготовлении бронежилетов и бронепанелей для спецмашин по 3-му и 5-му классам защиты.

Таким образом, предлагаемый состав стали по содержанию легирующих элементов является оптимальным для защиты от пуль ТУС АКМ и АК-74.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ БРОНЕВАЯ ЛИСТОВАЯ СТАЛЬ | 1999 |

|

RU2185460C2 |

| МНОГОСЛОЙНАЯ БРОНЕПРЕГРАДА ДЛЯ СРЕДСТВ ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ | 2005 |

|

RU2296288C2 |

| МНОГОСЛОЙНАЯ БРОНЕПРЕГРАДА (ВАРИАНТЫ) | 2008 |

|

RU2388986C2 |

| ВЫСОКОПРОЧНАЯ БРОНЕВАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2013 |

|

RU2520247C1 |

| ПРОТИВОПУЛЬНАЯ ГЕТЕРОГЕННАЯ БРОНЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ДЛЯ СРЕДСТВ ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1994 |

|

RU2090828C1 |

| Листовая сталь для устройств броневой защиты | 2020 |

|

RU2806620C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ЛИСТОВ ДЛЯ ГЕТЕРОГЕННЫХ БРОНЕЗАЩИТНЫХ КОНСТРУКЦИЙ | 2010 |

|

RU2415368C1 |

| СВАРИВАЕМАЯ ПРОТИВОПУЛЬНАЯ БРОНЕВАЯ СТАЛЬ | 2008 |

|

RU2392347C1 |

| БРОНЕВАЯ СТАЛЬ И СТАЛЬНАЯ БРОНЕДЕТАЛЬ | 2007 |

|

RU2353697C1 |

| МНОГОСЛОЙНАЯ БРОНЯ | 2015 |

|

RU2579349C1 |

Изобретение относится к области производства высокопрочной броневой листовой стали, применяемой для защиты человека от стрелкового оружия путем изготовления защитных противопульных жилетов, щитов, касок и других преград, а также для изготовления корпусов легкобронированных машин. Предложена высокопрочная броневая листовая сталь, содержащая компоненты в следующем соотношении, мас. %: углерод 0,44-0,48; кремний 1,2-1,6; марганец 0,3-0,6; хром 1,3-1,7; никель 1,4-1,8; молибден 0,2-0,4; железо - остальное. Техническим результатом изобретения является обеспечение противопульной стойкости от пробивного действия пуль со стальным термоупрочненным сердечником калибра 5,45 мм автомата АК-74 и калибра 7,62 мм автомата АКМ. 2 табл.

Высокопрочная броневая листовая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден и железо, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас. %:

Углерод - 0,44-0,48

Кремний - 1,2-1,6

Марганец - 0,3-0,6

Хром - 1,3-1,7

Никель - 1,4-1,8

Молибден - 0,2-0,4

Железо - Остальное

| US 5122336 A1, 16.06.1992 | |||

| СТАЛЬ | 1992 |

|

RU2105079C1 |

| СТАЛЬ СПС-43 | 1997 |

|

RU2123062C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ МАРГАНЦА И ДВУОКИСИ МАРГАНЦА ЭЛЕКТРОЛИЗОМ | 0 |

|

SU380742A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАРТЕНСИТНО- СТАРЕЮЩИХ СТАЛЕЙ | 0 |

|

SU392117A1 |

| 0 |

|

SU401364A1 | |

| US 5458704 А, 17.10.1995. | |||

Авторы

Даты

2002-07-20—Публикация

2001-09-03—Подача