Изобретение относится к области металлургии, в частности к производству броневой листовой стали для изготовления устройств защиты персонала легкобронированных машин, средств индивидуальной защиты и брони стационарных объектов.

Материал для устройств броневой защиты в условиях локальных соударений большой мощности должен обладать не столько высокими характеристиками сопротивления пластической деформации, сколько высоким сопротивлением разрушению, способностью тормозить распространение трещины, которые определяются особенностями структурной организации. Это особенно необходимо в случае высокого пробивного действия бронебойных пуль с высокотвердым термоупрочненным сердечником (ТУС) из высокоуглеродистой стали или бронебойных пуль с твердосплавным сердечником из карбида вольфрама (например, пуля 7Н24).

Известно большое количество патентов на составы сталей для устройств броневой защиты, например (патент Японии JP 2006-070327, С22С 38/00, опубл. 16.03.2006 г., патент США 5122336, С22С 38/44, опубл. 16.06.1992 г., патент РФ RU 2460823, C1, С22С 38/48, опубл. 10.09.2012 г., патент РФ RU 2481417, С2, С22С 38/54, опубл. 10.05.2013 г., патент РФ RU 2456368, С22С 38/50, опубл. 20.07.2012 г., патент РФ RU 2520247, С1, С22С 38/44, опубл. 20.06.2014 г., патент РФ RU 2327802, С22С 38/54, опубл. 27.06.2008 г., патент РФ RU 2434071, С2, С22С 38/50, опубл. 20.11.2011 г.). Известные составы высокопрочных броневых сталей (патент Японии JP 2006-070327, С22С 38/00, опубл. 16.03.2006 г., патент США 5122336, С22С 38/44, опубл. 16.06.1992 г., патент РФ RU 2460823, С1, С22С 38/48, опубл. 10.09.2012 г., патент РФ RU 2481417, С2, С22С 38/54, опубл. 10.05.2013 г.) отличаются высоким содержанием углерода (до 0,7% масс.) и карбидообразующих элементов (хром, молибден, ванадий, вольфрам), чем достигаются, при соответствующей термической обработке, высокие показатели временного сопротивления, но низкие характеристики сопротивления разрушению, для повышения которых в состав добавляют никель (до 5%), что, тем не менее, не обеспечивает необходимых свойств для комплексной защиты от новых средств поражения. Кроме того, высокое содержание дорогостоящих компонентов повышает стоимость броневой стали, что экономически нецелесообразно и создает значительные трудности в технологическом плане, усложняя процесс прокатки и термической обработки.

Известна сталь (см. RU 2456368, С22С 38/50, опубл. 20.07.2012 г. ), имеющая следующий состав, % масс:

Использование известной стали в качестве брони возможно при толщине листа более 15 мм, то есть стойкость при обстреле определяется массой бронеэлемента, а не особенностями структурной организации. Это обусловлено высоким содержанием молибдена и хрома, наличием в составе вольфрама, что увеличивает твердость и статическую прочность, но одновременно снижает вязкость. По этой причине снижается баллистическая стойкость при локальных соударениях большой мощности даже при высоком содержании никеля.

Известна высокопрочная броневая сталь (см. патент RU 2520247, C1, С22С 38/44, опубл. 20.06.2014 г. ) следующего состава, % масс:

Недостатком этой стали является также попытка получения высокой прочности за счет достаточного высокого содержания карбидообразующих элементов (хром, молибден, марганец в сумме до 2,3%), высокого содержания кремния, сильно упрочняющего α-фазу, но резко снижающего вязкость и попытки компенсировать эти снижения за счет высокого содержания дорогостоящего никеля. В результате противопульная стойкость достигалась только при скорости пули 435 м/с при использовании короткоствольного оружия (пистолет ТТ с пулей ПСТ калибра 7,62 мм). При высоком пробивном действии бронебойных пуль (ТУС, 7Н24) и большой скорости пули (до 900 м/с) такая сталь заведомо неприемлема как броневая.

Наиболее близким по составу аналогом является сталь (см. патент RU 2434071, С2, С22С 38/50, опубл. 20.11.2011 г. ) следующего состава, % масс.:

(Содержание примесей серы и фосфора не указывается.) Хотя состав стали наиболее близкого аналога достаточно экономнолегированый, повышенное содержание хрома и молибдена способствует формированию в структуре карбидной фазы, повышающей твердость, но снижающей вязкопластические свойства, особенно при низких температурах, несмотря на высокое содержание никеля. Кроме того, добавка титана, отличающегося очень сильным сродством к азоту, приводит к тому, что еще до кристаллизации несколько сотых процента титана могут полностью связать растворенный азот и тем самым исключить возможность возникновения других менее стойких нитридов. Поэтому в присутствии титана добавки алюминия и ниобия, с целью измельчения зерна (вследствие образования нитридов), не могут быть эффективными. Это подтверждается металлургической практикой (Морозов А.Н. Водород и азот в стали. - М.: Металлургия, 1968).

Однако данный состав не обеспечивает хорошей технологичности при холодной штамповке и не снижает степень обезуглероживания поверхности. И первое, и второе не может оказать существенного влияния на баллистическую стойкость, но усложняет технологию производства листа. В связи с этим указание на «существенное повышение стабильности результатов» без приведения самих результатов является бездоказательным.

Техническим результатом предлагаемого изобретения является создание материала (стального листа) обеспечивающего высокое сопротивление разрушению при локальных соударениях большой мощности, без необходимости добавления в состав большого количества дорогостоящих компонентов или увеличения массы бронеэлемента, а с помощью особой структурной организации. Сочетание азота, ванадия и алюминия позволяет измельчить зерно феррита (за счет образования дисперсных нитридов), что повышает предел текучести и прочности и снижает порог хладноломкости. Высокое содержание серы по верхнему допустимому пределу и повышенное содержание марганца приводят к образованию сульфидов марганца, которые вытягиваются при прокатке в продолговатые тонкие линзы и впоследствии позволяют создать композитную структуру из чередующихся слоев феррита и мартенсита. Такая структура изменят траекторию движения пули внутри композита, что повышает пулестойкость броневого листа.

Сущность изобретения заключается в том, что листовая сталь для устройств броневой защиты, содержащая углерод, кремний, марганец, ванадий, алюминий, азот, серу, фосфор и железо, а компоненты содержаться в следующем соотношении, % масс:

при этом она имеет структуру естественного феррито-мартенситного композита, состоящего из чередующихся слоев прочного мартенсита и пластичного вязкого феррита.

После выплавки сталь подвергают прокатке с суммарным обжатием не менее 70% с получением листов, которые после охлаждения на воздухе подвергают закалке из межкритического интервала температур и низкому отпуску, с целью получения структуры феррито-мартенситного композита.

Сущность изобретения поясняется чертежами, где на

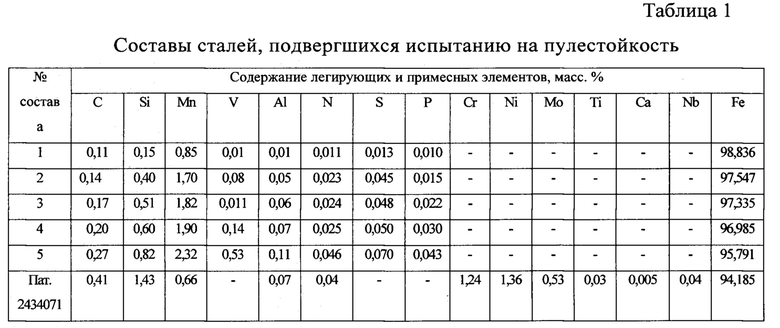

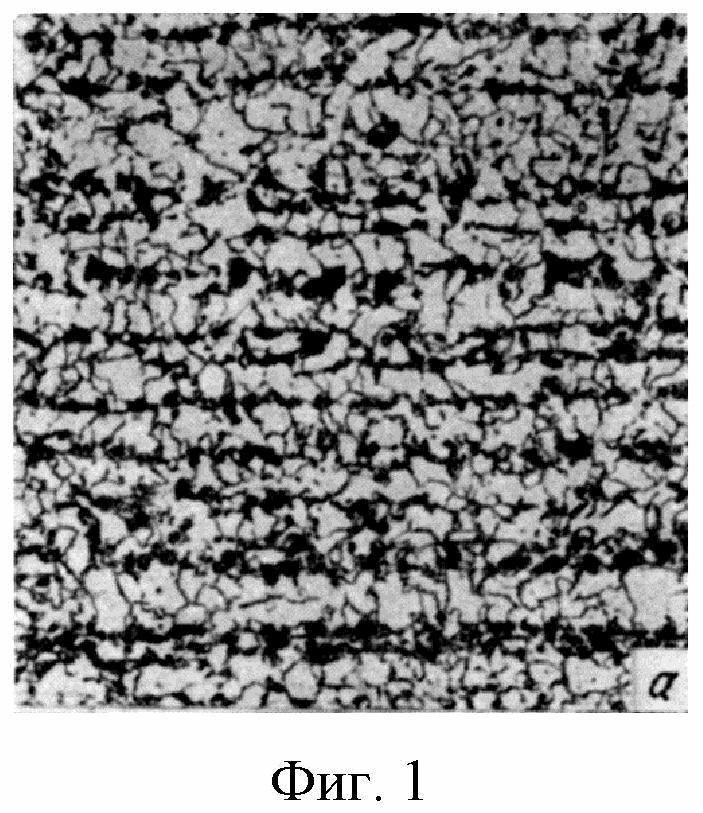

фиг. 1 - микроструктура предлагаемой азотсодержащей стали после горячей прокатки с добавками ванадия и алюминия (× 250);

фиг. 2 - микроструктура предлагаемой азотсодержащей стали после горячей прокатки без добавок ванадия и алюминия (× 250);

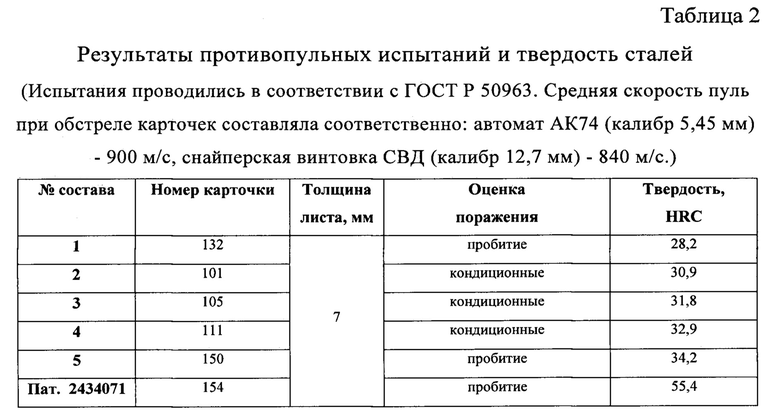

фиг. 3 - микроструктура предлагаемой стали после закалки из межкритического интервала температур;

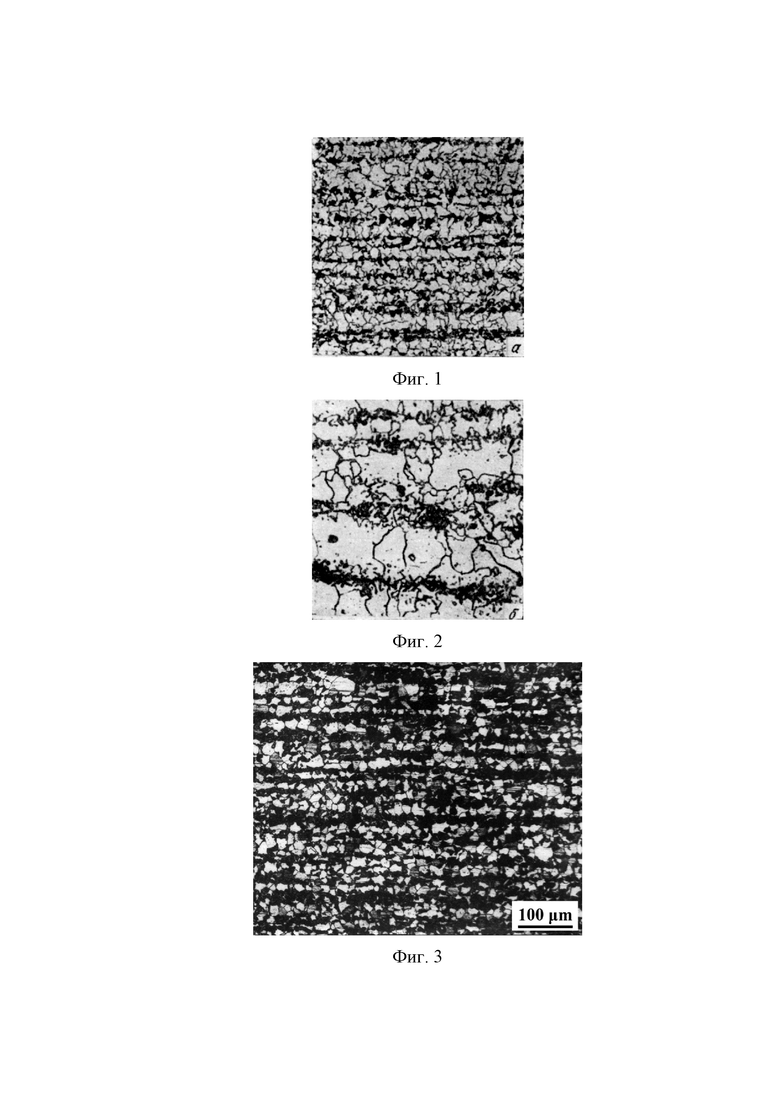

фиг. 4 - результаты имитационных испытаний предлагаемой стали: горячекатаное состояние

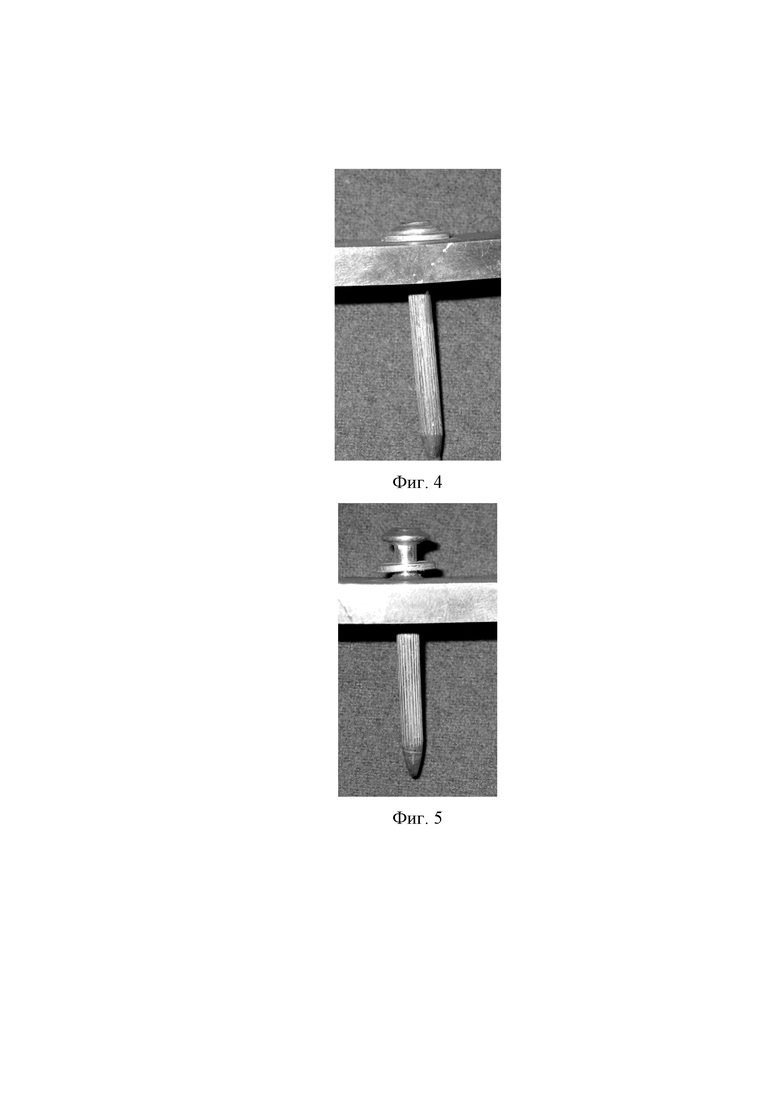

фйг.5 - результаты имитационных испытаний предлагаемой стали: полная закалка и отпуск при температуре 600°С;

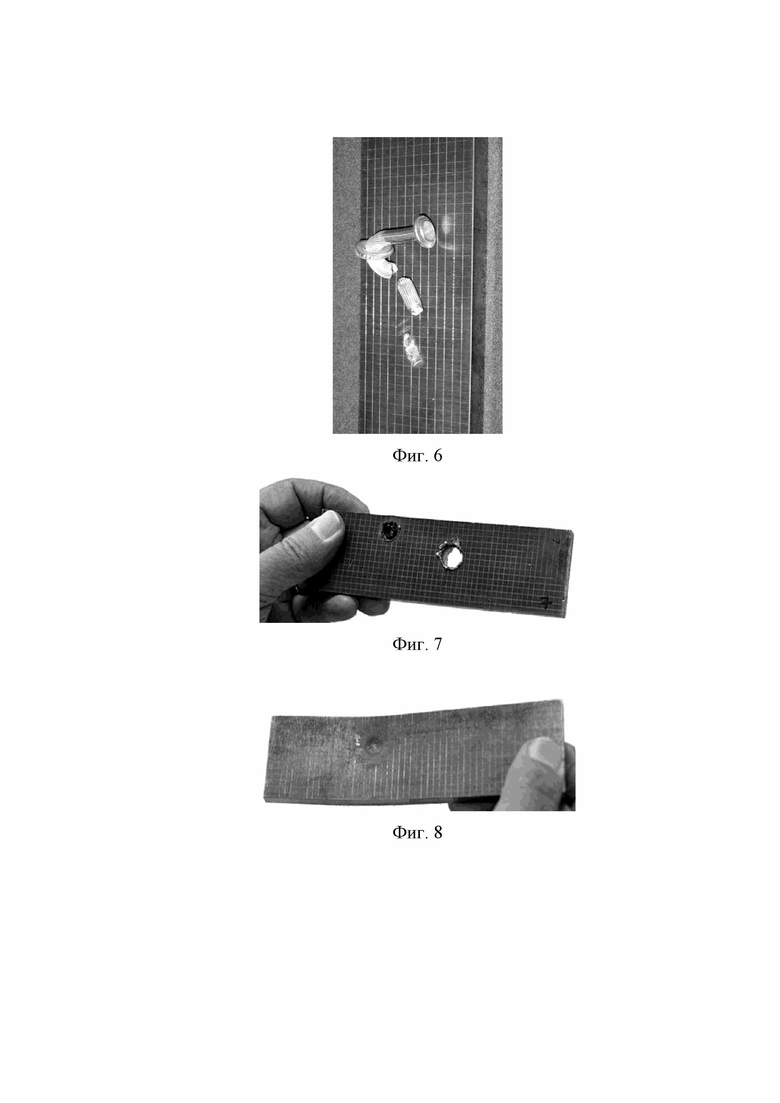

фиг. 6 - результаты имитационных испытаний предлагаемой стали: обработка на структуру естественного феррито-мартенситного композита

фиг. 7 - фрагменты испытуемых пластин из предлагаемой стали: горячекатаный лист;

фиг. 8 - фрагменты испытуемых пластин из предлагаемой стали: естественный феррито-мартенситный композит.

Ниже описаны исходные материалы и приведен пример реализации способа.

Выплавляют сталь, включающую углерод, кремний, марганец, ванадий, алюминий, азот, железо и примеси серы и фосфора при следующем соотношении компонентов, % масс: углерод 0,14 - 0,20; кремний 0,40 - 0,60; марганец 1,70 - 1,90; ванадий 0,08 - 0,14; алюминий 0,05 - 0,07; азот 0,023 - 0,025; сера 0,045 - 0,050; фосфор не более 0,03; железо - остальное.

Углерод (С). Пониженное содержание углерода по сравнению с аналогом позволяет стали иметь широкий межкритический температурный интервал, т.е. большую вариативность температурных режимов термической обработки. А также получить необходимый процент вязких ферритных волокон в композитной структуре стали.

Кремний (Si). Указанная концентрация кремния при выплавке позволяет получить спокойную сталь, так как кремний хороший раскислитель и снижает количество кислорода в железе.

Марганец (Mn) и сера (S). Содержание серы по верхнему допустимому пределу и повышенное содержание марганца приводят к образованию сульфидов марганца. Которые вытягиваются в продолговатые тонкие линзы при последущей прокатке и позволяют организовать естественную слоистую композитную структуру стали, имеющую большое значение для повышения пулестойкости стального листа.

Ванадий (V), алюминий (Al) и азот (N). Добавление в азотосодержающую сталь алюминия и ванадия позволяет получить мелкое зерно феррита, за счет образования дисперсных нитридов ванадия и алюминия. Мелкозернистая структура имеет повышенные показатели прочности и пластичности.

Фосфор (Р). Фосфор является постоянной примесью, концентрация которой в данном составе ограничена порогом характерным для высококачественной стали. Превышение содержания фосфора приводит к понижению пластичности, ударной вязкости, повышенной склонности к хладноломкости и отпускной хрупкости.

Выплавку стали производят в промышленных условиях экономически целесообразным скрап-рудным или скрап-процессом в основной мартеновской печи или кислородном конвертере, со строгим контролем за содержанием азота в жидкой стали и готовом металле. Металлическая ванна перемешивается для более равномерного распределения нитридов.

Раскисление и легирование металла при выплавке в мартеновской печи производят в печи и в ковше, а при выплавке в конвертере - только в ковше. Температура металла перед раскислением: 1630 - 1655°С.

Азот вводят в ковш присадками азотированного марганца (или ферромарганца). При выплавке в конвертере легирование марганцем проводят присадкой металлического марганца на дно ковша до выпуска металла, так же вводят требуемое количество ферросилиция. Остальные ферросплавы и раскислители дают в ковш под струю металла при наполнении ковша на одну треть в следующей последовательности: азотсодержащие материалы, феррованадий, алюминий.

Слитки из низколегированной стали с нитридами прокатывают на обжимных станах (1150 - 1120) по обычной технологии на слябы толщиной 140 - 180 мм. Температура конца прокатки 1000 - 1100°С. Охлаждение и зачистку слябов, их нагрев в методических печах до 1150°С и прокатку на листовых станах (2250, 2800 и 3200) до температуры конца прокатки 870°С осуществляют как для обычной низколегированной стали. При этом суммарное обжатие должно быть не менее 70%, в результате чего сульфиды марганца вытягиваются в продолговатые тонкие линзы, на которых, как на подложке, образуется избыточный феррит и образуется строчечная феррито-перлитная структура (фиг.1, 2). Видно, что дисперсные нитриды ванадия и алюминия резко измельчают зерно феррита. При этом повышаются предел текучести и временное сопротивление разрыву, а порог хладноломкости снижается на 40 - 50 град. Повышенное содержание марганца и серы по верхнему допустимому пределу (~ 0,05%) приводит к образованию сульфидов марганца по реакции:

FeS+Mn→MnS+Fe

При температурах горячей прокатки (1150 - 870°С) сульфид марганца пластичен и под действием внешних сил вытягивается в продолговатые тонкие линзы. Для низколегированной марганцовистой стали, упрочненной нитридами, наиболее благоприятное влияние на задержку роста зерна аустенита (до 1050 - 1100°С) достигается при совместном легировании небольшими добавками азота, алюминия и ванадия (Гольдштейн М.И. и др. Упрочнение конструкционной стали нитридами. - М.: Металлургия, 1970.).

При низком содержании углерода сталь имеет широкий температурный интервал A1 - А3, что имеет значение при определении режимов термической обработки листа.

После прокатки листы подвергаются термической обработке: нагрев в межкритический интервал Ac1 - Ac3 (для предлагаемой стали 730 - 750°С), выдержка 0,5 часа для рафинирования феррита, закалка в воде и отпуск при 200°С в течении 1 часа.

В результате в листе формируется структура естественного феррито-мартенситного композита (ЕФМК), организованного как многослойный материал с чередующимися слоями прочного мартенсита и пластичного вязкого феррита (фиг.3) (патент РФ RU 2495141, C1, C21D 08/00, опубл. 10.10.2013 г.). Такая структура обеспечивает при прямолинейном движении пули изменение ее траектории в связи с тем, что пробивая мартенситную пластину, пуля меняет угол атаки в результате продольной деформации в ферритной пластине и последующее взаимодействие с мартенситной пластиной происходит не острием, а боковой поверхностью, что резко уменьшает возможность сквозного пробития преграды.

Результаты испытаний иллюстрируют фиг.4-8 Стальные пластины толщиной 7 мм подвергались имитационным испытаниям (фиг.4-6) при воздействии термоупрочненных дюбелей диаметром 4,5 мм с помощью монтажного пистолета ПУ-8 (применялись дульные гильзы Д-4 максимальной мощности). Видно, что в горячекатаном состоянии пластина пробивается насквозь до упора дюбеля (фиг.4). После полной закалки и отпуска при температуре 600°С пластина простреливается, но упора не достигает (фиг.5). Обработка стали на структуру естественного феррито-мартенситного композита с последующим низким отпуском приводит к разрушению дюбеля без существенных повреждений пластины (фиг.6).

Пластины из предлагаемой стали были также подвергнуты испытаниям на пулестойкость (фиг.7, 8) в условиях обстрела (расстояние 50 м) из стрелкового оружия с наиболее высокой поражающей способностью: автомат АК-74 с пулей калибра 5,45 мм (при скорости 900 м/с) и снайперская винтовка СВД с пулей калибра 12,7 мм (при скорости 840 м/с). Оба вида были обеспечены боеприпасами заводского снаряжения двух типов: легким патроном со стальным сердечником и бронебойным с сердечником из карбида вольфрама.

На фиг.7 видно, что пластина горячекатаной стали пробивается насквозь автоматной пулей и, тем более, пулей с вольфрамовым сердечником. На образце со структурой ЕФМК (фиг.8) вольфрамовая пуля оставляет лишь вмятину и рикошетирует.

Составы сталей различных плавок представлены в таблице 1. Противопульная стойкость, подтверждающая свойства предлагаемой стали, а также ее твердость представлены в таблице 2. Карточки для испытаний, согласно нормативной документации (ГОСТ Р 50963), вырезали из стального листа после окончательной термообработки. Все поражения для предлагаемого состава стали были кондиционными. На карточках, изготовленных из стали по пат.№2434071, после испытаний в аналогичных условиях обнаружены на тыльной стороне трещины и отколы.

Таким образом, предлагаемое изобретение позволяет создать стальной лист, обладающий высоким сопротивлением разрушению при локальных соударениях большой мощности без использования большого количества дорогостоящих компонентов или повышения массы бронеэлемента, что достигается созданием особой структурной организации, которая возникает в стали указанного состава после рекомендованных режимов обработки.

Источники информации:

1. JP 2006-070327, С22С 38/00, опубл. 16.03.2006 г.

2. US 5122336, С22С 38/44, опубл. 16.06.1992 г.

3. RU 2460823, C1, С22С 38/48, опубл. 10.09.2012 г.

4. RU 2481417, С2, С22С 38/54, опубл. 10.05.2013 г.

5. RU 2456368, С22С 38/50, опубл. 20.07.2012 г.

6. RU 2520247, C1, С22С 38/44, опубл. 20.06.2014 г.

7. RU 2327802, С22С 38/54, опубл. 27.06.2008 г.

8. RU 2434071, С2, С22С 38/50, опубл. 20.11.2011 г.

9. Морозов А.Н. Водород и азот в стали. - М.: Металлургия, 1968.

10. Гольдштейн М.И. и др. Упрочнение конструкционной стали нитридами. - М.: Металлургия, 1970.

11. RU 2495141, C1,C21D 08/00, опубл. 10.10.2013 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ СТОЙКАЯ ПРИ ДИНАМИЧЕСКОМ ВОЗДЕЙСТВИИ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2456368C1 |

| Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса и способ ее получения | 2021 |

|

RU2807645C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2009 |

|

RU2433198C2 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362814C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К65 ДЛЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2015 |

|

RU2615667C1 |

| ДИНАМИЧЕСКИ СТОЙКАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2460823C1 |

| БРОНЕВАЯ СТАЛЬ И СТАЛЬНАЯ БРОНЕДЕТАЛЬ | 2007 |

|

RU2353697C1 |

| СВАРИВАЕМАЯ ПРОТИВОПУЛЬНАЯ БРОНЕВАЯ СТАЛЬ | 2008 |

|

RU2392347C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ИЗ СТАЛИ С ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ СТРУКТУРОЙ | 2020 |

|

RU2749411C1 |

| Коррозионно-стойкая сталь и электросварные трубы, выполненные из нее | 2024 |

|

RU2836368C1 |

Изобретение относится к области металлургии, а именно к получению горячекатаного броневого листа, используемого в качестве материала для индивидуальной противопульной и осколочной защиты, а также для защиты легкобронированных машин. Листовая сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,14–0,20, кремний 0,40–0,60, марганец 1,70–1,90, ванадий 0,08–0,14, алюминий 0,05–0,07, азот 0,023–0,025, сера 0,045–0,050, фосфор не более 0,03, железо остальное. Структура стали представляет собой естественный феррито-мартенситный композит, состоящий из чередующихся слоев прочного мартенсита и пластичного вязкого феррита. Достигается повышение пулестойкости броневого листа. 8 ил., 2 табл.

Листовая сталь для устройств броневой защиты, содержащая углерод, кремний, марганец, ванадий, алюминий, азот, серу, фосфор и железо, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.%:

при этом она имеет структуру естественного феррито-мартенситного композита, состоящего из чередующихся слоев прочного мартенсита и пластичного вязкого феррита.

| СТАЛЬНОЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ НИЗКОЛЕГИРОВАННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ | 2013 |

|

RU2620216C2 |

| САМОЗАКАЛИВАЕМЫЕ УДАРОПРОЧНЫЕ СТАЛЬНЫЕ СПЛАВЫ, СПОСОБЫ ИЗГОТОВЛЕНИЯ СПЛАВОВ И ИЗДЕЛИЯ, ВКЛЮЧАЮЩИЕ СПЛАВЫ | 2012 |

|

RU2612105C2 |

| Способ получения 1- и 1,2-диалкил(арил)-имидазол-4,5-дикарбоновых кислот | 2017 |

|

RU2665712C1 |

| US 7357060 B2, 15.04.2008 | |||

| CN 101270439 A, 24.09.2008 | |||

| Радиоприемное устройство СВЧ диапазона | 1982 |

|

SU1072272A1 |

| CN 100567547 C, 09.12.2009. | |||

Авторы

Даты

2023-11-02—Публикация

2020-02-25—Подача