Изобретение относится к пищеконцентратной промышленности, а именно к производству продуктов, не требующих варки.

Известен способ получения гречневой крупы, не требующей варки, включающий очистку целой гречневой крупы - ядрицы и ядрицы быстроразваривающейся - от примесей, мойку крупы, варку при давлении 0,18-0,20 МПа в течение 30 мин до влажности 32-38%, сушку до влажности 23-27%, плющение на вальцовом станке, сушку до влажности 9,0-9,5%, просеивание и фасовку [1].

Основными недостатками этого способа получения гречневой крупы являются большая длительность технологического процесса (до 4 ч), обусловленная повышенными затратами времени на мойку крупы, варку при давлении 0,18-0,20 МПа и сушку, низкая эффективность и высокая себестоимость продукции вследствие увеличенных потребностей в производственных площадях, значительные затраты тепловой и электрической энергии, связанные с сушкой крупы до влажности 23-27% и ее плющением на вальцовом станке.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату (прототипом) является способ производства крупяных концентратов, не требующих варки при приготовлении пищи, включающий очистку крупы от примесей, мойку, варку до готовности и высушивание до влажности 12-18%. Затем полученный после варки и высушивания полуфабрикат обрабатывают взрыванием в аппарате типа "Пушка" в течение 10-12 мин при избыточном давлении 6-10 атм (0,6 - 1,0 МПа). Выход крупы, пригодной для производства пищевых концентратов, не требующих варки, составляет около 60% [2, 3].

Основными недостатками описанного способа являются большая длительность процесса производства продукта (до 1,5-2 ч) при высокой энергоемкости, обусловленная повышенными затратами времени и энергии на мойку, варку и сушку крупы, низкий выход полученного продукта при высокой себестоимости вследствие использования таких операций, как мойка и варка крупы, что приводит к необходимости применения воды пищевого назначения, организации системы очистки воды и утилизации сточных вод, а также к неизбежным потерям крупы, т.е. сырья.

Сущность изобретения заключается в том, что в способе производства гречневой крупы, не требующей варки, включающем очистку от примесей и взрывание крупы, перед взрыванием пропаривают зерно гречихи при давлении 0,55-0,60 МПа в течение 6-8 мин и одновременно подвергают шелушению для получения крупы - целых и расколотых на части ядер гречихи.

Техническим результатом является ускорение процесса производства при одновременном снижении энергоемкости, увеличение выхода продукта и обеспечение его питательной ценности, а также снижение себестоимости получаемого продукта.

Ускорение процесса производства (до 0,5-1 ч) при одновременном снижении энергоемкости обеспечивается пропариванием зерна гречихи перед взрыванием при давлении 0,55-0,60 МПа в течение 6-8 мин с одновременным шелушением для получения крупы - целых и расколотых на части ядер гречихи - при исключении таких длительных и энергоемких операций, как мойка, варка и сушка крупы.

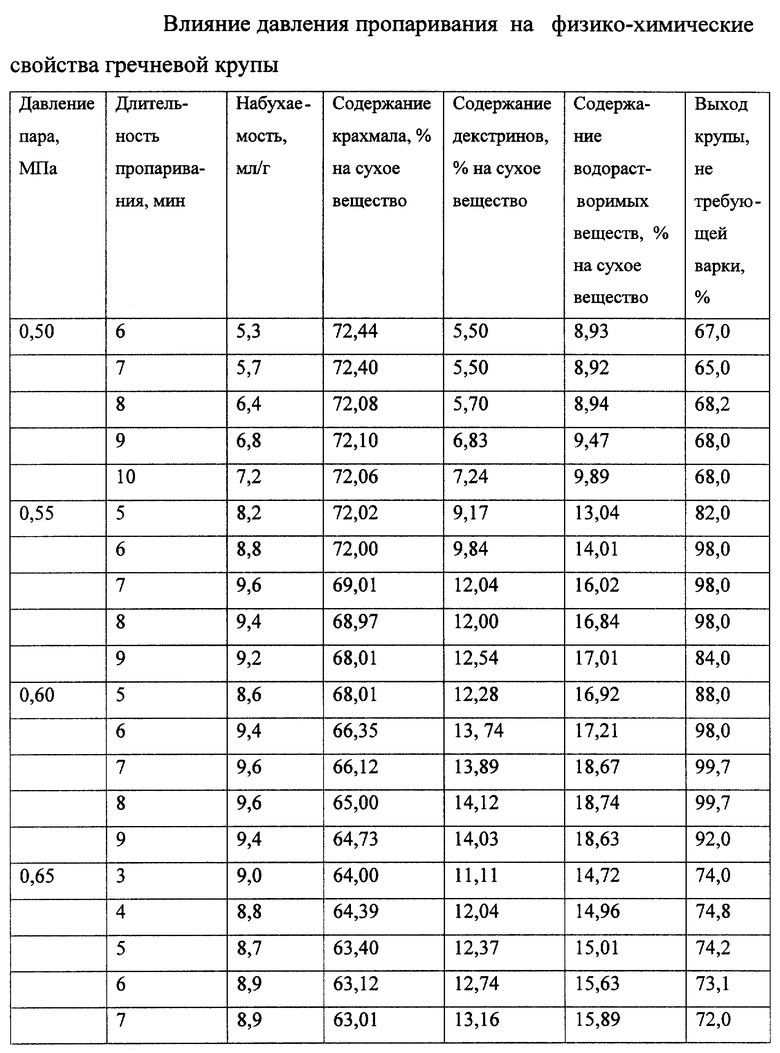

Увеличение выхода и обеспечение питательной ценности продукта достигается пропариванием зерна гречихи и последующим взрыванием вследствие глубокой деструкции крахмала до декстринов, что подтверждается снижением содержания крахмала в продукте и ростом содержания водорастворимых веществ (см. таблицу).

Снижение себестоимости получаемого продукта обусловлено тем, что способ производства гречневой крупы, не требующей варки, включает очистку зерна гречихи от примесей, пропаривание при давлении 0,55-0,60 МПа в течение 6-8 мин с одновременным шелушением и взрывание крупы, т.е. исключается необходимость в организации системы очистки воды.

Пропаривание зерна гречихи при давлении до 0,55 МПа не приводит к значительному увеличению выхода гречневой крупы, так как при ее взрывании образующиеся пары воды беспрепятственно выходят из недостаточно клейстеризованного ядра. Увеличение давления до 0,55 МПа при пропаривании в течение 6-8 мин приводит к возрастанию набухаемости до 8,8-9,4 мл/г (см. таблицу). При этом уменьшается содержание крахмала (72,00% на сухое вещество и ниже), возрастает содержание декстринов (9,84% на сухое вещество и выше), наблюдается значительный рост водорастворимых веществ (14,01% на сухое вещество и выше), что свидетельствует о протекающем процессе термической деструкции крахмала до декстринов, приводящем к увеличению содержания водорастворимых веществ. Дальнейшее повышение давления до 0,60 МПа при пропаривании в течение 6-8 мин приводит к снижению содержания крахмала до 65,00% на сухое вещество, к максимальному содержанию декстринов - 14,12% на сухое вещество и увеличению содержания водорастворимых веществ в 2 раза по сравнению с их содержанием в продукте, пропаренном при давлении 0,50 МПа (см. таблицу). Все эти изменения в свойствах продукта делают крахмал более доступным для ферментов пищеварительного тракта, повышая усвояемость крахмала. Выход гречневой крупы, пропаренной при давлении 0,60 МПа, максимальный и составляет 99,7%. Увеличение давления свыше 0,60 МПа при пропаривании приводит к снижению выхода крупы до 72,0 - 74,0% (см. таблицу), так как в процессе клейстеризации крахмала при пропаривании на поверхности крупинок обрабатываемого материала образуется слой клейстера [4]. Этот слой затрудняет диффундирование пара из гречневой крупы при взрывании, удовлетворительные результаты по выходу крупы можно получить, только увеличивая давление взрывания, а следовательно, энергозатраты процесса. Таким образом, пропаривание перед взрыванием зерна гречихи при давлении 0,55-0,60 МПа в течение 6-8 мин для производства гречневой крупы, не требующей варки, является оптимальным.

Изобретение поясняется таблицей, на которой показано влияние давления пропаривания на физико-химические свойства гречневой крупы.

Способ производства гречневой крупы, не требующей варки, осуществляется следующим образом. Зерно гречихи очищают от примесей, сортируют на фракции по крупности, пропаривают при давлении 0,55-0,60 МПа в течение 6-8 мин и одновременно подвергают шелушению для получения крупы. Влажность зерна после пропаривания составляет 18-19%. Из продуктов шелушения выделяют целые и расколотые на части ядра гречихи, то есть гречневую крупу - ядрицу и гречневый продел. Затем ядрицу и продел взрывают, охлаждают и провеивают. Влажность крупы после взрывания составляет 6-8%. Для приготовления гречневой каши гречневую крупу восстанавливают путем выдержки в горячей воде для набухания в течение 3-5 мин.

Пример конкретного выполнения способа.

Предварительно производят очистку зерна гречихи от примесей и его сортирование на фракции по крупности. Затем зерно гречихи пропаривают при давлении 0,55-0,60 МПа в течение 6-8 мин. Также исследуют возможность получения гречневой крупы, не требующей варки, с использованием взрывания, при пропаривании зерна гречихи при давлении 0,50 МПа в течение 6-10 мин, 0,55 и 0,60 МПа в течение 5 и 9 мин, 0,65 МПа в течение 3-7 мин. В результате пропаривания при заявляемых режимах достигается необходимая влажность зерна - 18-19%. Одновременно с пропариванием зерно гречихи подвергают шелушению для получения гречневой крупы - целых (сходом сита 1,7х20 мм) и расколотых на части (проходом сита 1,7х20 мм, сходом сита 08) ядер гречихи. Продукты шелушения сортируют. Целые и расколотые на части ядра гречихи взрывают при температуре нагрева 260oС и при избыточном давлении 1,0 МПа. Влажность крупы после взрывания составляет 6-8%. Далее гречневую крупу охлаждают и провеивают для отделения мелких частиц семенных оболочек. Выход процесса производства гречневой крупы, не требующей варки, оценивают по набухаемости, содержанию крахмала, декстринов, водорастворимых веществ и выходу крупы, не требующей варки. Результаты исследований процесса производства этой крупы приведены в таблице.

Как видно из таблицы, оптимальные значения набухаемости гречневой крупы 8,8-9,6 мл/г, содержания крахмала 72,00-65,00%, декстринов 9,84-14,12% и водорастворимых веществ 14,01-18,74% получены, осуществляя пропаривание зерна гречихи перед взрыванием при давлении 0,55-0,60 МПа в течение 6-8 мин. Выход гречневой крупы составляет 99,7%.

Гречневая крупа, полученная по предлагаемому способу, представляет собой увеличенные в объеме пористые крупинки, имеет светло-коричневый цвет, приятный вкус. Для приготовления гречневой каши гречневую крупу, не требующую варки, из целых и расколотых на части ядер гречихи полностью восстанавливают путем выдерживания в горячей воде для набухания в течение 3-5 мин. Полученная каша имеет вкус и запах, свойственные данному виду вареной крупы, рассыпчатую консистенцию.

Использование предлагаемого изобретения по сравнению с прототипом обеспечивает ускорение процесса производства крупы при одновременном снижении энергоемкости, увеличение выхода продукта на 39,7% и его питательную ценность, а также снижение себестоимости получаемого продукта.

Источники информации

1. Гуляев В.Н. Технология пищевых концентратов. - М.: Легкая и пищевая промышленность, 1981. - С. 42-57.

2. Авторское свидетельство СССР 197384, МПК А 23 L. Способ производства крупяных концентратов, не требующих варки при приготовлении пищи. /С.А.Генин, В.Н.Гуляев. - Опубл. в БИ 12. - 1967. - С. 169.

3. Крупяные концентраты, не требующие варки. /Под ред. С.А.Генина. - М.: Пищевая промышленность, 1975. - С. 70-75.

4. Кретов И.Т., Остриков А.М., Кравченко В.М. Технологическое оборудование пищеконцентратной промышленности. - Воронеж, 1996. - С. 228.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАБОТКИ ГРЕЧНЕВОЙ МУКИ | 2002 |

|

RU2239332C2 |

| Способ производства зерновых полуфабрикатов для каш быстрого приготовления | 2017 |

|

RU2654798C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПЯНОГО ПРОДУКТА, НЕ ТРЕБУЮЩЕГО ВАРКИ | 2000 |

|

RU2175497C2 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА | 2017 |

|

RU2672331C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЛОВОЙ КРУПЫ, НЕ ТРЕБУЮЩЕЙ ВАРКИ | 2006 |

|

RU2323592C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ | 1994 |

|

RU2091162C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ОВСА | 1999 |

|

RU2169615C2 |

| СПОСОБ ПРОИЗВОДСТВА ГРЕЧНЕВОЙ КРУПЫ | 1991 |

|

RU2005387C1 |

| ПРОДУКТ ДЛЯ ДЕТСКОГО И ДИЕТИЧЕСКОГО ПИТАНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2113128C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ | 2003 |

|

RU2261145C2 |

Изобретение относится к пищеконцентратной промышленности, а именно к производству продуктов, не требующих варки. Зерно гречихи очищают от примесей, сортируют на фракции по крупности, пропаривают при давлении 0,55-0,60 МПа в течение 6-8 мин и одновременно подвергают шелушению для получения крупы - целых и расколотых на части ядер гречихи. Влажность зерна после пропаривания составляет 18-19%. Затем целые и расколотые на части ядра гречихи взрывают при температуре нагрева 260oС и избыточном давлении 1,0 МПа, охлаждают и провеивают. Влажность крупы после взрывания составляет 6-8%. Выход гречневой крупы составляет 99,7%. Для приготовления гречневой каши гречневую крупу, не требующую варки, полностью восстанавливают путем выдержки в горячей воде для набухания в течение 3-5 мин. Полученная гречневая каша имеет вкус и запах, свойственные данному виду крупы, рассыпчатую консистенцию. Изобретение направлено на ускорение процесса производства при одновременном снижении энергоемкости, увеличение выхода продукта и обеспечение его питательной ценности, а также снижение себестоимости получаемого продукта. 1 табл.

Способ производства гречневой крупы, не требующей варки, включающий очистку зерна гречихи от примесей, сортирование на фракции по крупности, пропаривание при давлении 0,55-0,60 МПа в течение 6-8 мин до влажности 18-19% и одновременное шелушение для получения целых и расколотых на части ядер гречихи, последующее взрывание при температуре нагрева 260oС и избыточном давлении 1,0 МПа, охлаждение и провеивание.

| Способ производства быстроразвариваемого продукта из ячменя | 1988 |

|

SU1658974A1 |

| ГУЛЯЕВ В.Н | |||

| Технология пищевых концентратов | |||

| - М.: Легкая и пищевая промышленность | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| БАЧУРСКАЯ Л.Д | |||

| и др | |||

| Пищевые концентраты | |||

| - М.: Пищевая промышленность, 1976, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

2002-07-27—Публикация

2000-01-31—Подача