Изобретение относится к области противопожарной техники, в частности средствам тушения пожаров огнетушащим аэрозолем, образующимся при горении изделий из пиротехнических составов.

Изделия из аэрозолеобразующих составов используются в устройствах для тушения пожаров преимущественно в замкнутых объемах, таких как склады и гаражи, цеховые помещения, отсеки транспортных средств.

Эффективность аэрозолеобразующих огнетушащих составов и изделий на их основе оценивают по способности удовлетворять целому комплексу предъявляемых требований. В первую очередь к таким требованиям относятся:

- высокая огнетушащая способность при минимальной огнетушащей концентрации;

- низкая токсичность и взрывоопасность продуктов сгорания за счет минимального содержания в них недоокисленных (NO, CO) и взрывоопасных (H2);

- низкая температура сгорания;

- высокий уровень деформационно-прочностных характеристик, что позволяет устранить отрицательное влияние различных факторов (вибрация, удары, перепады температур) при транспортировке и хранении, а также получать и использовать изделия с минимальной толщиной горящего свода;

- широкий диапазон варьирования скорости горения состава при атмосферном давлении предпочтительно без применения специальных катализаторов горения и без предъявления специальных высоких требований по дисперсности и фракционному составу исходных компонентов;

- низкое удельное давление формования, обеспечивающее возможность получения изделий по безопасной, малоэнергоемкой и высокопроизводительной технологии.

Известные пиротехнические составы для тушения пожаров в основном содержат:

- окислитель (преимущественно нитраты или перхлораты щелочных металлов, также их смеси);

- горюче-связующее, выбранное из ряда эпоксидных или полиэфирных смол, синтетических или натуральных каучуков, термопластов, а также их смеси;

- технологические и функциональные добавки.

Известен состав для тушения пожаров (Пат. RU 2095104, A, 10.11.97), содержащий, мас. %: 1,5-1,8 горючего связующего; 5,0-20,0 охладителя и остальное - окислитель. В качестве горючего связующего используют 4-оксибензойную кислоту или смесь 4-оксибензойной кислоты и фенолформальдегидной смолы, или смесь 4-оксибензойной кислоты и эпоксидной смолы, или смесь фенолформальдегидной и эпоксидной смол, или смесь 4-оксибензойной кислоты, фенолформальдегидной и эпоксидной смол. В качестве окислителя можно использовать нитрат калия или нитрат натрия, или перхлорат калия, или перхлораи натрия, или их смеси. В качестве охладителя используют дициандиамид или мелем, или меламин, или мочевину, или уротропин, или азобисформамид или их смеси. Состав дополнительно может содержать технологические добавки и катализаторы горения в количестве 0,1-5,0 мас.%.

Способ получения данного состава включает смешение в течение одного часа в смесителе окислителей, горючего связующего, технологических добавок и катализаторов горения. Так согласно примеру 3 состав, включающий, мас.%: нитрат калия - 60, нитрат натрия - 8,4-оксибензойная кислота - 9, фенолформальдегидная смола - 8, дициандиамид (ДЦЦА) - 12, CuO - 2, политетрафторэтилен (фторопласт-4; Ф-4) - 1, перемешивают в смесителе в течение одного часа. Из полученной массы методом глухого прессования при удельном давлении 1500 кг/см2 (150 МПа) формуют изделие необходимой геометрической формы.

Данный состав и способ его получения имеют существенный недостаток, заключающийся в том, что с целью практического применения состава необходимо формовать заряды при высоком удельном давлении 1000-1500 кг/см2 (100-150 МПа). Это обстоятельство, с одной стороны, приводит к повышению опасности при переработке состава, а с другой стороны, высокий уровень удельных давлений переработки не позволяет применять более высокопроизводительную, безопасную и малоэнергоемкую технологию формования методом проходного прессования на шнек-прессе.

Составы, изготовленные методом глухого прессования, характеризуются повышенной хрупкостью даже при комнатной температуре. Величина относительной деформации при их разрушении не превышает 2%.

Наиболее близким аналогом является состав и способ его получения (Пат. RU 2005517, А, 15.01.94). Согласно примеру 1 состав включает, мас.%: KClO4 39,5; KNO3 38,5; ПВА (поливинилацетат) 8,8; дибутилфталат 3,5; идитол 5,0; вазелиновое масло 1,0; KCl 1,0; углерод 0,2; фторопласт 4-1,5; стеарат 1,0.

Способ получения данного состава включает смешение ПВА в чистом виде (и тогда в смеситель вводят до 10% воды) или в виде 30-35% водной дисперсии с KClO4, KNO3, KCl, которые вводят в два-три приема. Смесь перемешивают 20-30 мин, после чего вводят все добавки. После этого проводят перемешивание под вакуумом в течение 1 ч. Готовый полуфабрикат выгружают и передают на стадию вальцевания. 12-20 вальцовок полуфабриката при температуре 70-90oС позволяют получить готовый полуфабрикат в виде полотна. Свернутое полотно передается на стадию формования на гидропресс при температуре 60-90oС и давлении не менее 1000 кгс/см2. Получают круглые заготовки диаметром до 70 мм как с каналом, так и без него.

Данный состав и способ его получения имеют ряд существенных недостатков:

- высокая огнетушащая концентрация состава - 27 г/м3;

- высокое удельное давление формования изделий из состава - не менее 1000 кгс/см2 (100 МПа);

- неустойчивое горение состава (при давлении 2-20 атмосфер требуется введение специальных модификаторов горения, таких как углерод);

- неустойчивое воспламенение из-за остаточной влажности основных аэрозолеобразующих ингредиентов (KClO4, КNО3). Влажность частиц КСlO4 и КNО3 приводит к нарушению адгезии их поверхности к полимерному связующему, что в свою очередь приводит к существенному уменьшению прочностных характеристик готового изделия.

Указанные недостатки обусловлены химической природой используемых компонентов и их массовым соотношением. Высокое и несбалансированное содержание в составе горючих веществ приводит при горении состава к неполному окислению продуктов разложения основного (ПВА) и дополнительного (идитол) горючего связующего вследствие недостаточного количества кислорода окислителя. Отсюда высокое содержание в продуктах сгорания токсичных недоокисленных и взрывоопасных газов, неустойчивое воспламенение и горение состава. Выбор пары горючего связующего: основного (ПВА) и дополнительного (идитол) из-за технологических трудностей переработки состава приводит к необходимости применения водной дисперсии ПВА. Это приводит к увлажнению KClO4, КNО3 и, как следствие, к неустойчивости при воспламенении и горении состава и невозможности достижения высокого уровня деформационно-прочностных характеристик состава, и к необходимости использовать высокое удельное давление формования.

Настоящим изобретением решаются следующие технические задачи: обеспечение устойчивого горения и повышение скорости горения, соответственно увеличение скорости газоаэрозолеобразования; повышение уровня деформационно-прочностных характеристик; снижение огнетушащей концентрации; снижение уровня токсичности и взрывоопасности продуктов сгорания за счет уменьшения содержания доли недоокисленных и взрывоопасных газов; снижение удельного давления формования и, как следствие, понижение уровня опасности, а также получение возможности использования высокопроизводительной, менее энергоемкой технологии проходного прессования.

Решение поставленных технических задач достигается заявляемым новым композиционным материалом и способом его получения.

Пиротехнический аэрозолеобразующий огнетушащий композиционный материал объемной структуры содержит окислитель, технологическую добавку и горючее связующее, сформированное термопластичным поликонденсатом формальдегида и фенола, который пластифицирован эфиром дикарбоновой кислоты, и объемно-структурирован фторопластом-4.

В заявляемом пиротехническом аэрозолеобразущем огнетушащем композиционном материале объемная структура представляет собой пространственное образование из твердых частиц окислителей (КNО3, КСlO4) и прослоек между твердыми частицами горюче-связующего, сформированного термопластичным поликонденсатом формальдегида и фенола пластифицированным эфиром дикарбоновой кислоты и фторопластом-4 (Ф-4). При этом в объеме термопластичного поликонденсата формальдегида и фенола, пластифицированного эфиром дикарбоновой кислоты, частицы Ф-4 образуют упорядоченную структуру. Упорядоченная структура выполняет структурирующую функцию и представляет собой протяженные цепи с поперечным сечением 0,1-2,0 мкм из частиц Ф-4.

В качестве горюче-связующего используют поликонденсат формальдегида и фенола - фенолформальдегидную смолу (идитол); в качестве эфира дикарбоновой кислоты используют дибутилфталат (ДБФ), диоктилсебацинат (ДОС) или их смесь; в качестве технологической добавки используют стеарат, выбранный из ряда стеаратов металлов, например стеарат натрия, стеарат калия, стеарат кальция или их смесь; в качестве окислителя используют нитрат, перхлорат щелочных металлов или их смесь.

Композиционный материал содержит компоненты в следующем соотношении, мас. %: фторопласт-4 - 1-5; термопластичный поликонденсат формальдегида и фенола - 8-11; эфир дикарбоновой кислоты - 2-6; технологическая добавка - 0,2-0,5; окислитель - остальное.

Для получения заявляемого композиционного материала готовят суспензию поликонденсата формальдегида и фенола в органическом растворителе. Для этого берут 10-15% хлористого метилена или четыреххлористого углерода или их смесь, что обеспечивает безопасное смешение и исключает пыление порошкообразных компонентов. К полученной суспензии добавляют при перемешивании дисперсию Ф-4 в эфире дикарбоновой кислоты. Затем полученную смесь смешивают с окислителем и компонентами. К полученной суспензии добавляют при перемешивании дисперсию Ф-4 в эфире дикарбоновой кислоты. Затем полученную смесь смешивают с окислителем и одновременно дозируют технологическую добавку. Технологическая добавка, выбранная из ряда стеаратов металлов, обладает поверхностно-активными свойствами. В процессе смешения происходит модификация поверхности окислителя за счет адсорбции на его полярную поверхность дифильной молекулы стеарата, что обеспечивает на стадии формования (при температуре 70-90oC снижение внешнего трения композиции. Концентрация технологической добавки менее 0,2% незначительно снижает внешнее трение. Концентрация технологической добавки более 0,5% обеспечивает существенное снижение внешнего трения, но при этом снижает уровень адгезии окислителя к горюче-связующему и в результате существенно снижает прочностные свойства композиционного материала.

При этом не предъявляют жестких требований по дисперсности и фракционному составу окислителя. Используют нитраты калия и/или перхлораты калия с удельной поверхностью 1000-1500 см2/г с влажностью не более 0,5%.

Полученную смесь подвергают термомеханическому воздействию при вальцевании при 70-90oС. При этом происходят следующие процессы;

- измельчение окислителя и равномерное распределение его в объеме горюче-связующего;

- пластификация поликонденсата формальдегида и фенола эфиром дикарбоновой кислоты, что обеспечивает оптимальные вязко-текучие характеристики горюче-связующего и всего композиционного материала в целом;

- совместное течение пластифицированного поликонденсата формальдегида и фенола и Ф-4. Вследствие своей термодинамической несовместимости с поликонденсатом формальдегида и фенола в обычных условиях не может равномерно распределяться в его объеме. Однако в условиях режима термопластичной деформации при заданной температуре, интенсивности и длительности сдвигового деформирования создаются условия их одновременного течения, в результате чего происходит миграция частиц Ф-4 между слоями пластифицированного поликонденсата формальдегида и фенола. При этом частицы Ф-4 выстраиваются в протяженные цепи, объемно-структурирующие горюче-связующее.

Интенсивность и длительность термомеханического воздействия при вальцевании задают из условия: 1000<js<3000, где js - безразмерный параметр, определяющий суммарную деформацию. Применительно к процессу вальцевания величина js при заданной температуре 70-90oС равна

js=j•t, [с-1•с]/ (1)

Скорость сдвига j в этом случае равна

где δ - межвалковый зазор;

V - линейная скорость движения композиционного материала.

В свою очередь V = π•D•n, (3)

где n - скорость вращения валков,

D - диаметр валков.

Выражая время t через путь L, можно записать

t=L/V (4)

За один пропуск через межвалковый зазор проходит слой композиционного материала длиной, равной длине окружности валка

L = π•D. (5)

За m пропусков, соответственно

L = m•π•D (6)

Тогда время воздействия t составит

t = L/V = m•π•D/π•D•n = m/n, [сек] (7)

Подставляя уравнения 2 и 7 в уравнение 1, получим

С учетом той части композиционного материала, которая циркулирует над межвалковым зазором и подвергается смешению, вводим установленный опытным путем коэффициент К, значения которого в зависимости от компонентного состава и размеров валков составляют от 0,133 до 0,222.

Окончательно получаем

Пример 1. Для приготовления 1 кг пиротехнического аэрозолеобразующего огнетушащего композиционного материала в лопастной смеситель загружают 111 г поликонденсата формальдегида и фенола с удельной поверхностью 1500 см2/г и 19,59 г хлористого метилена для получения 85% суспензии. Суспензию готовят в реакторе с водяной рубашкой при температуре 20...25oС и мешалкой, вращающейся со скоростью 85 об/мин. Время смешения 15 минут.

К указанной суспензии добавляют 45 г дисперсии Ф-4 в дибутилфталате при их соотношении 20: 25. Дисперсию готовят в реакторе с водяной рубашкой при температуре 20...25oС и мешалкой, вращающейся со скоростью 85 об/мин. Время приготовления дисперсии 10 минут.

В полученную смесь суспензии поликонденсата формальдегида и фенола в хлористом метилене и дисперсии Ф-4 в дибутилфталате добавляют порциями (за два приема) 640 г нитрата калия с удельной поверхностью 1500 см2/г, а затем 200 г перхлората калия с удельной поверхностью 1500 см2/г. В полученную смесь добавляют 4 г стеарата кальция, после чего перемешивают в течение 10 минут. Готовую массу переносят на вальцы с диаметром валков D=100 мм и скоростью их вращения n=10 мин-1 при зазоре между валками δ=1 мм при температуре 80oС массу вальцуют в течение 15 минут. Затем полученное полотно еще 20 раз пропускают через межвалковый зазор при температуре 80oС. Суммарная деформация js при вальцевании в данном случае составила: js=2094.

Готовое полотно помещают в формующий пресс и получают изделия заданной геометрии методом проходного формования при температуре 80oС и давлении 50 МПа.

Композиционный материал подвергают испытаниям по стандартным методикам. Путем сжигания при атмосферном давлении определяют линейную скорость горения (U0,1) и огнетушащую концентрацию (ОТК) в боксе объемом 80 дм3. Деформационные (εp) и прочностные (σp) характеристики определяют при одноосном растяжении материала в виде двухсторонних лопаток при скорости 0,21 мм/с и 20oС или при срезе цилиндрических образцов (σср) при 40-80oС и скорости 0,21 мм/с.

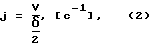

В таблице 1 представлена зависимость эксплуатационных характеристик заявляемого пиротехнического аэрозолеобразующего огнетушащего композиционного материала следующего состава: 20% KClO4; КNО3 64%; 2% Ф-4; 0,4% стеарата кальция; 11,1% идитола; 2,5% ДБФ (примеры 1-4 и пример 5 без Ф-4) от режимов способа его получения.

Из представленных в таблице 1 данных видно, что наилучшей совокупностью эксплуатационных характеристик обладает композиционный материал по примеру 4, полученный при термомеханическом воздействии вальцеванием, интенсивность и длительность которого отвечает условию равенства суммарной деформации js= 2094.

Композиционные материалы, полученные по примерам 1 и 2 без операции вальцевания (без пластической деформации), демонстрируют низкие эксплуатационные характеристики.

При сравнении примеров 3 и 4 видно, что проведение вальцевания (пластической деформации), суммарная деформация js которого превышает 1000, обеспечивает наилучшие эксплуатационные характеристики.

В таблице 2 представлена зависимость эксплуатационных характеристик и термодинамических параметров пиротехнических аэрозолеобразующих огнетушащих композиционных материалов от рецептуры исходных компонентов и величины суммарной деформации js при вальцевании.

Из представленных в таблице 2 данных видно, что наилучшей совокупностью эксплуатационных характеристик и наименьшей концентрацией токсичных (СО) и взрывоопасных (H2) газов в продуктах горения обладают композиционные материалы в заявленном диапазоне соотношений компонентов и суммарной деформации js при вальцевании, отвечающей условию 1000<js<3000.

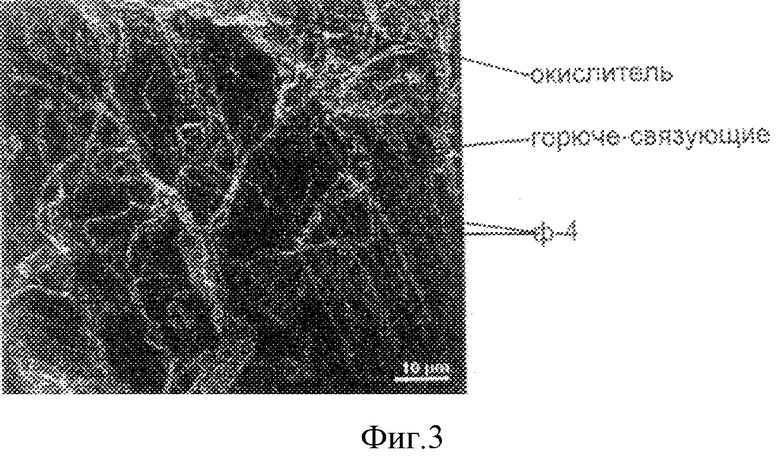

По описанному выше способу получены композиционные материалы, электронные фото которых, сделанные на растровом микроскопе, представлены на фиг.1-3.

На фиг. 1 представлен композиционный материал объемной структуры следующего состава: 20% KClO4, 64% КNО3; 0,4% стеарата кальция; 11,1% идитола; 2,5% дибутилфталата (ДБФ) без объемного структурирования Ф-4.

На фиг.2 представлен композиционный материал объемной структуры с горюче-связующим, структурированный Ф-4, следующего состава: 20% KClO4; КNО3 64%; 2% Ф-4; 0,4% стеарата кальция; 11,1% идитола; 2,5% ДБФ.

На фиг.3 представлен композиционный материал объемной структуры с горюче-связующим, структурированным Ф-4, следующего состава: 80% КNО3; 2,5% Ф-4; 0,4% стеарата кальция; 11,65% идитола; 5,45% диоктилсебацината (ДОС).

Из сравнения композиционных материалов, представленных на фиг.1,2,3, видно, что на фиг. 2 и фиг.3 частицы Ф-4 выстроены в протяженные объемно-структурирующие цепи.

Ранее не были известны пиротехнические аэрозолеобразующие огнетушащие композиционные материалы объемной структуры с объемно-структурированным горюче-связующим, а именно сформированным термопластичным поликонденсатом формальдегида и фенола, пластифицированным эфиром дикарбоновой кислоты, и объемно-структурированны Ф-4. Полученные технические результаты невозможно было прогнозировать или рассчитать заранее, используя известные методы расчета. В композиции использовано, по крайней мере, пять компонентов, различных по своей физико-химической природе, которые оказывают сложные взаимные влияния друг на друга как при получении композиционного материала, так и при его использовании во время тушения пожара.

Новизна способа получения заявляемого композиционного материала заключается в использовании термомеханического воздействия путем вальцевания при заданной температуре 70-90oС и величине суммарной деформации (js), отвечающей условию: 1000<js<3000, и формовании при температуре 70-90oС.

Предложенный пиротехнический аэрозолеобразующий огнетушащий композиционный материал, полученный по заявляемому способу, позволяет проводить эффективное тушение пожара различных горючих веществ в сооружениях и устройствах, таких как:

- склады, гаражи, цеховые помещения;

- офисы, помещения для содержания животных и птиц;

- двигательные и багажные отсеки транспортных средств;

- вентиляционные системы промышленных предприятий, гостиниц и т.п.

Преимуществами предложенного композиционного материала являются широкая сырьевая база компонентов и комплекс высоких эксплуатационных характеристик, таких как низкая огнетушащая концентрация, высокий уровень деформационно-прочностных характеристик, долговечность и надежность при использовании, возможность регулирования скорости горения без применения специальных катализаторов. При этом огнетушащая газоаэрозольная смесь не оказывает губительного воздействия на человека и окружающие его живые организмы, природу, высокоточные аппараты и устройства.

Преимуществами способа его получения являются возможность использования широко распространенных комплектующих для его реализации и низкое давление формования, а также простота и безопасность производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПИРОТЕХНИЧЕСКОГО АЭРОЗОЛЕОБРАЗУЮЩЕГО СОСТАВА ДЛЯ ТУШЕНИЯ ПОЖАРОВ И СПОСОБ ПОЛУЧЕНИЯ ПИРОТЕХНИЧЕСКОГО АЭРОЗОЛЕОБРАЗУЮЩЕГО СОСТАВА ДЛЯ ТУШЕНИЯ ПОЖАРОВ | 1998 |

|

RU2147903C1 |

| Аэрозолеобразующий огнетушащий состав с широким температурным диапазоном эксплуатации (от -50˚C до +125˚C) | 2018 |

|

RU2695982C1 |

| Аэрозолеобразующее топливо | 2018 |

|

RU2691353C1 |

| СПОСОБ ПОЖАРОТУШЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142306C1 |

| АЭРОЗОЛЬОБРАЗУЮЩИЙ СОСТАВ (АОС) И СРЕДСТВО ОБЪЕМНОГО ПОЖАРОТУШЕНИЯ | 2008 |

|

RU2477162C2 |

| СПОСОБ ОБЪЕМНОГО ПОЖАРОТУШЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142834C1 |

| СПОСОБ ОБЪЕМНОГО ПОЖАРОТУШЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142835C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЭРОЗОЛЕОБРАЗУЮЩЕГО ПИРОТЕХНИЧЕСКОГО СОСТАВА ДЛЯ ТУШЕНИЯ ПОЖАРОВ | 2018 |

|

RU2686926C1 |

| АЭРОЗОЛЕОБРАЗУЮЩИЙ ОГНЕТУШАЩИЙ СОСТАВ | 1995 |

|

RU2089250C1 |

| ГРАНУЛИРОВАННЫЙ ПИРОТЕХНИЧЕСКИЙ СОСТАВ ДЛЯ ОБЪЕМНОГО ТУШЕНИЯ ПОЖАРОВ | 2018 |

|

RU2686927C1 |

Изобретение относится к получению аэрозолеобразующих материалов для пожаротушения. Пиротехнический аэрозолеобразующий огнетушащий композиционный материал обладает высокими деформационно-прочностными свойствами, низкой огнетушащей концентрацией и регулируемой скоростью горения. Материал содержит окислитель, технологическую добавку, объемно-структурированное фторопластом-4 горюче-связующее на основе термопластичного полимера, пластифицированного эфиром дикарбоновой кислоты. Материал получают смешением суспензии поликонденсата формальдегида и фенола в органическом растворителе с дисперсией фторопласта-4 в эфире дикарбоновой кислоты. Полученную смесь смешивают с окислителем и технологической добавкой. Затем смесь подвергают термомеханическому воздействию при 70-90oС путем вальцевания при суммарной деформации 1000 - 3000. Формуют материал. 2 с. и 5 з.п. ф-лы, 3 ил., 2 табл.

Фторопласт-4 - 1 - 5

Термопластичный полимер - 8 - 11

Эфир дикарбоновой кислоты - 2 - 6

Технологическая добавка - 0,2 - 0,5

Окислитель - Остальное

2. Пиротехнический аэрозолеобразующий огнетушащий композиционный материал по п. 1, где в качестве термопластичного полимера используют поликонденсат формальдегида и фенола.

| ОГНЕТУШАЩИЙ СОСТАВ | 1991 |

|

RU2091105C1 |

| АЭРОЗОЛЬОБРАЗУЮЩИЙ ОГНЕТУШАЩИЙ СОСТАВ | 1996 |

|

RU2091106C1 |

| RU 94023422 А1, 27.05.1996 | |||

| АЭРОЗОЛЬНЫЙ ОГНЕТУШАЩИЙ СОСТАВ | 1992 |

|

RU2022589C1 |

| СОСТАВ ДЛЯ ТУШЕНИЯ ПОЖАРА | 1992 |

|

RU2005517C1 |

Даты

2002-07-27—Публикация

2000-12-15—Подача