Изобретение относится к фармацевтической (противоанемические лекарства) и пищевой (пищевые добавки) отраслям промышленности, а также к сельскому хозяйству (обогащение обедненных почв микроэлементами) и животноводству (пищевые противоанемические добавки) и непосредственно касается аппарата для получения высокодисперсного порошка чистого железа, названного нами "CVD-iron", которое используется для указанных выше целей.

До последнего времени для получения подобного чистого железа, которое именуется "восстановленное железо" или "ferrum reductum" ([1] Государственная фармокопея СССР, Ferrum reductum.- M.: Медицина, изд. 10-е, 1968, с. 288), использовались устройства, в котором размолотые и просеянные куски железорудных концентратов или так называемые "окатыши" термообрабатывались в среде водорода и далее поступали в аппараты, сопряженные с циклонами, разработанными фирмами США "Стандарт ойл" и "Артур Литл" (устройство "Эссо-литл") ([2] Ничипоренко О.С. Восстановление порошков железных руд в кипящем слое. - Киев: 1966, с.11-13.). Аналогичные устройства (с различными модификациями) использовались также ([3] см. там же, с.11-16.) фирмой США "Юнайтед стейтс стил корпорэйшн", профессором Стеллингом (Швеция), в методе Шипли (США), в процессе "ОНИА-Новальфер" (Франция), в России (устройство, разработанное в ИМЕТ им. А. А.Вайкова РАН, для восстановления окатышей во взвешенно-фонтанирующем слое) и др.

Однако, как показала практика, содержащиеся в "ferrum reductum" примеси Si, Al, Mg, Mn, As, P и др., наличие которых обусловлено качеством исходных железорудных концентратов и недостатками устройств для рафинирования железа, снижают эффект целенаправленного воздействия "ferrum reductum". Поэтому, например, в фармацевтической практике "восстановленное железо" стало вытесняться двухвалентными соединениями железа, в основном, сульфатом железа FeSО4 ([4] Фармакотерапия, клиническая фармакология. Руководство для врачей под ред. Г. Фюльгофа и Д. Пальма. Пер. с нем., Минск: изд. Белорусь, 1996, с. 197-201 и 608-609).

Нами установлено, что для использования металлического (нульвалентного) высокодисперсного чистого железа в качестве противоанемического средства у людей и животных, а также для обогащения железом бедных микроэлементами почв с целью повышения урожайности зерновых и бахчевых растений может с высоким эффектом использоваться высокодисперсный порошок чистого железа, названный нами "CVD-iron", не имеющий в своем составе вышеприведенных нежелательных микропримесей и полученный в предложенном, изготовленном и опробованном нами устройстве. Это устройство, схема которого приведена ниже, позволяет осуществить для получения чистого железа метод CVD - Chemical Vapor Deposition (химическое парофазное осаждение). Исходными веществами в этом устройстве используются не железорудные концентраты, а легколетучие металлосодержащие соединения железа. Нежелательные элементы в этих веществах удаляются еще на стадии их синтеза и остаются в "шламе" и в железо "CVD-iron" не переходят.

Известны устройства для осуществления CVD-метода для получения высокодисперсного порошка железа для заполнения бесконтактных порошковых муфт сцепления, используемых в машиностроении ([4] авт. свид. СССР 350589 от 97.06.1972, М. Кл. В 22 F 9/00 и [5] авт. свид. СССР 844122 от 06/03/1981, М. Кл. В 22 F 9/28). Устройство [4] представляет собой вертикальный цилиндрический реактор с тремя одинаковыми по высоте температурными зонами, нагрев которых осуществляется топочными газами. В верхней зоне температура равна 260-290oС, в средней 270-310oС, в нижней 270-290oС. В горловину сверху подаются пары Fe(CO)5 и NН3. Снизу выгружается порошок чистого железа с диаметром частиц не менее 5 мкм. Далее его термообрабатывают, предварительно изолировав частицы пленкой SiO2, в другом аппарате. Устройство [5] также представляет собой вертикальный цилиндрический реактор с тремя одинаковыми по высоте температурными зонами, нагрев которых осуществляется топочными газами. В верхней зоне температура равна 250-280oС, в средней 270-290oС, в нижней 260-280oС. В горловину сверху подаются Fe(CO)5 и NН3. Снизу выгружают порошок чистого железа с диаметром частиц 5-7 мкм. Далее его выгружают и термообрабатывают в другом устройстве, предварительно изолировав пленкой Аl2О3. Недостатком обоих этих устройств является невозможность получения порошка железа высокой чистоты. Даже дополнительная термообработка полученного порошка железа в другом аппарате не позволяет избавиться от примесей, поскольку для избежания спекания порошка его частицы приходится изолировать оксидами кремния и алюминия, что приводит к загрязнению порошка кремнием и алюминием. Эти примеси, как показали испытания в клинической практике, резко снижают противоанемический эффект и сводят на нет лечебное воздействие такого железа на живой организм.

Наиболее близко к предложенному по технической сущности и достигаемому эффекту является аппарат ([6] авт. св. СССР 659639 от 08.01.1979, М. Кл2. С 22 В 5/20) для получения металлических порошков из газовой фазы, включающий вертикальную трубу, снабженную электрическим нагревателем, расширитель, установленный в верхней части трубы и снабженный крышкой, сборный бункер, установленный в нижней части трубы, испарители, питатели и патрубки для подачи и вывода газа. Расширитель установлен внутри нагревателя, при этом питатели размещены внутри расширителя, а патрубок для подачи газа установлен в крышке расширителя с возможностью осевого перемещения.

Недостатком известного аппарата [6] является то, что в нем невозможно получить узкую заданную фракцию чистого порошка железа с содержанием примесей < 0,1%.

Задачей настоящего изобретения является обеспечение возможности получения узкой заданной фракции порошка чистого железа "CVD-iron" с содержанием примесей < 0,1%.

Технический результат, достигаемый при использовании заявленного устройства, заключается в возможности получения чистого порошка железа со средним диаметром 1,5-2,8 мкм и содержанием примесей < 0,1%.

Технический результат достигается тем, что известный аппарат содержит вертикальную обогреваемую трубу, расширитель цилиндрической формы с патрубками для ввода паров железоорганического соединения и вывода отходящих газов, крышку с патрубком для ввода несущего газа и сборный бункер, размещенный внизу трубы, причем согласно изобретению он снабжен обогреваемыми цилиндром с патрубком для ввода газа и конусом, размещенным в нижней части цилиндра, диаметр которого в верхней части равен диаметру обогреваемого цилиндра, вертикальная труба выполнена в виде усеченного конуса, при этом диаметр верхней части усеченного конуса равен диаметру расширителя, а диаметр его нижней части равен диаметру обогреваемого цилиндра; причем соотношение диаметров верхней и нижней частей усеченного конуса равно 1:0,7-0,3.

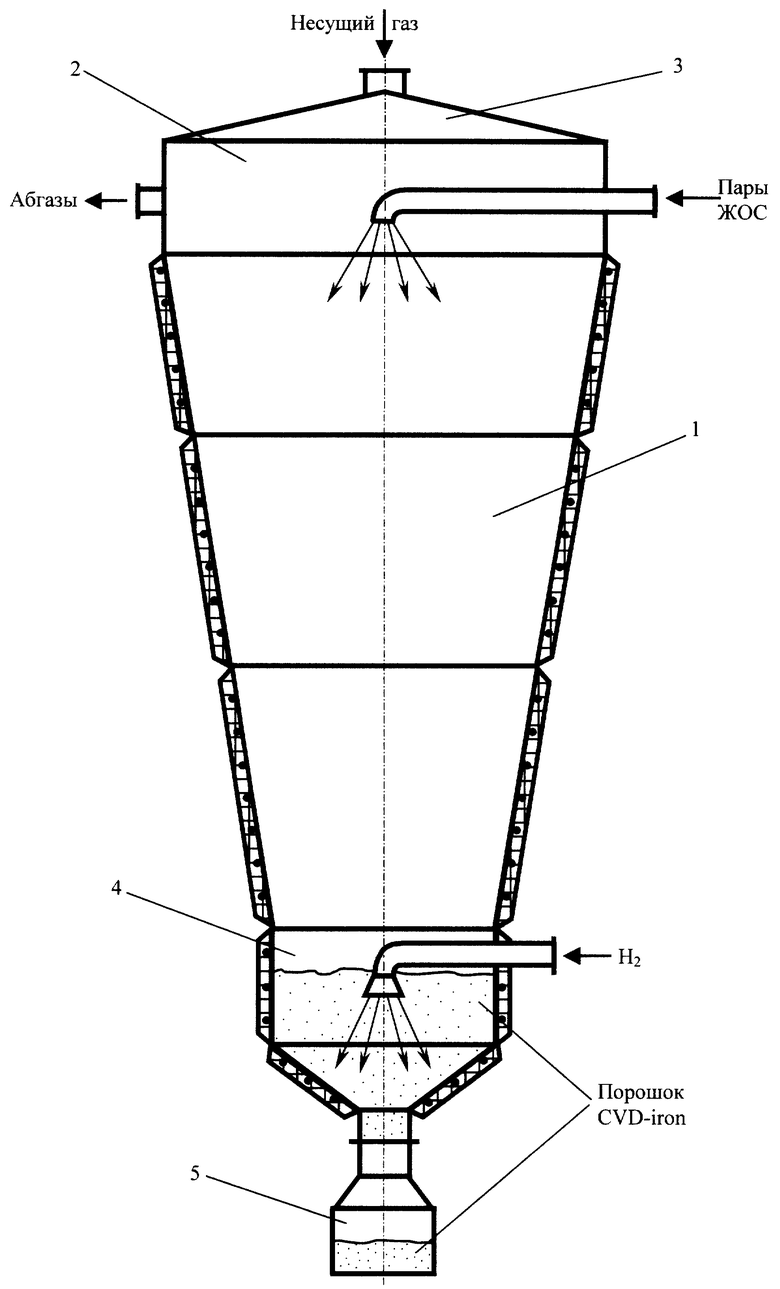

На чертеже представлена схема предложенного аппарата:

1 - вертикальная труба в виде усеченного конуса с тремя обогреваемыми зонами,

2 - расширитель с патрубками для ввода паров ЖОС и для вывода отходящих газов ("абгазов"),

3 - крышка расширителя с патрубком ввода несущего газа,

4 - обогреваемый цилиндр с патрубком для ввода газа,

5 - сборный бункер порошка.

Аппарат работает следующим образом. Предварительно осуществляют нагрев отдельных зон аппарата. Пары железоорганического соединения (ЖОС) вместе с несущим газом подают по термостатированному патрубку в верхнюю широкую часть конического аппарата. Сюда же через крышку расширителя дополнительно подается несущий газ. Подачи смеси паров ЖОС и несущего газа и поддержание определенных температур нагрева отдельных зон конической части аппарата обеспечивают создание необходимого циркуляционного режима внутри аппарата, что в значительной степени влияет на размер формирующихся частиц железа "CVD-iron". В верхней конической части аппарата (верхняя зона) пары ЖОС разлагаются с образованием зародышей и микрочастиц железа, которые смещаются газовым потоком вниз до сборного бункера, и далее газовый поток закручивается и направляется вверх к выходу через патрубок расширителя. Образовавшиеся частицы железного порошка "CVD-iron" во время циркуляции дополнительно нагреваются в средней и нижней зонах аппарата и укрупняются за счет разложения на их поверхности паров ЖОС, снова попадая в верхнюю зону. Укрупнение частиц происходит до заданного размера, поскольку интенсивность циркуляции регулируется определенным температурным градиентом между тремя зонами нагрева. При определенном размере частиц газовый поток перестает их удерживать и они осаждаются внизу аппарата. В эту часть подают газ-восстановитель для обезуглероживания частиц и удаления из них примесей оксидов и нитридов. После прекращения подачи паров ЖОС в аппарат процесс очистки от примесей продолжают до их заданного содержания в железе "CVD-iron".

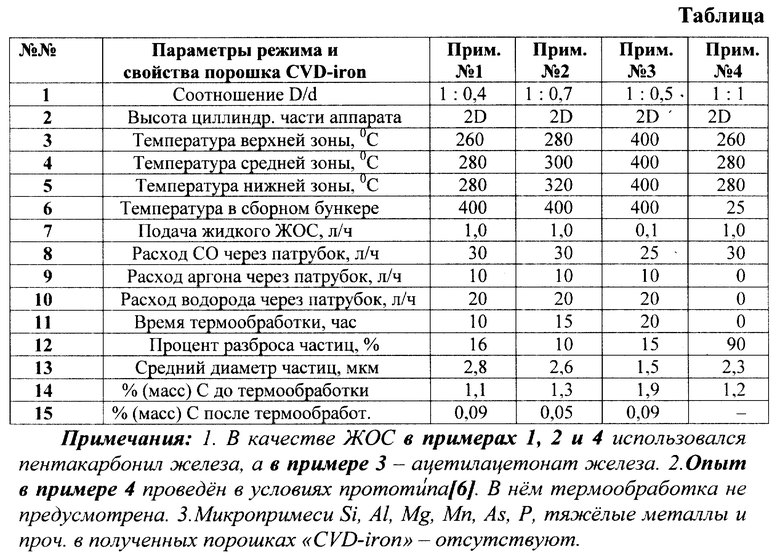

В таблице приведены примеры получения высокодисперсного порошка железа "CVD-iron" в предложенном аппарате.

Таким образом, как следует из таблицы, в предлагаемой конструкции аппарата можно получать высокодисперсный порошок железа "CVD-iron" со средним диаметром частиц 1,1,5-2,8 мкм, причем разброс частиц по размерам не превышает 10-16%. При этом в данной конструкции аппарата можно, не выгружая порошок, снижать содержание в нем примеси углерода и получать порошок "CVD-iron" без указанных выше микропримесей.

Полученный материал "CVD-iron" всех трех марок был с успехом использован в составе комплексных медицинских препаратов в клинической практике для лечения больных с острой формой железоиммунодефицита, в животноводстве в составе пищевых препаратов для предотвращения падежа скота и правильного развития плода у животных, а также в сельском хозяйстве при посадке овощных культур, злаковых растений и фруктовых деревьев для ускорения созревания и проращивания семян, роста растений и повышения урожая.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ПОРОШКА КАРБОНИЛЬНОГО ЖЕЛЕЗА | 2001 |

|

RU2185933C1 |

| ПАРОГАЗОВАЯ СМЕСЬ ДЛЯ ВОССТАНОВЛЕНИЯ РАЗМЕРОВ ИЗНОШЕННЫХ ДЕТАЛЕЙ | 1994 |

|

RU2079572C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ ДЛЯ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ И ЕГО ВАРИАНТ | 1994 |

|

RU2089664C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТАДИЕНИЛТРИКАРБОНИЛА МАРГАНЦА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128182C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 1994 |

|

RU2075540C1 |

| Аппарат для получения металлических порошков из газовой фазы | 1976 |

|

SU659639A1 |

| Устройство для металлизации порошков из газовой фазы | 1974 |

|

SU494223A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПЛЕНОК | 2011 |

|

RU2447191C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2005 |

|

RU2305073C9 |

| СПОСОБ МОДИФИКАЦИИ ДРЕВЕСИНЫ | 2006 |

|

RU2339505C2 |

Изобретение относится к области порошковой металлургии, в частности к получению высокодисперсного порошка чистого железа, которые могут быть применены в фармацевтической, пищевой промышленности, в животноводстве и сельском хозяйстве. Предложенный аппарат содержит вертикальную обогреваемую трубу, расширитель цилиндрической формы с патрубками для ввода паров железоорганического соединения и вывода отходящих газов, крышку с патрубком для ввода несущего газа и сборный бункер, размещенный внизу трубы, причем согласно изобретению он снабжен обогреваемыми цилиндром с патрубком для ввода газа и конусом, размещенным в нижней части цилиндра, диаметр которого в верхней части равен диаметру обогреваемого цилиндра, вертикальная труба выполнена в виде усеченного конуса, при этом диаметр верхней части усеченного конуса равен диаметру расширителя, а диаметр его нижней части равен диаметру обогреваемого цилиндра, причем соотношение диаметров верхней и нижней частей усеченного конуса равно 1:0,7-0,3. Обеспечивается получение чистого порошка железа со средним диаметром 1,5-2,8 мкм и содержанием примесей <0,1%. 1 з.п. ф-лы, 1 табл., 1 ил.

| Аппарат для получения металлических порошков из газовой фазы | 1976 |

|

SU659639A1 |

| КИПАРИСОВ С.С | |||

| и др | |||

| Оборудование предприятий порошковой металлургии | |||

| -М.: Металлургия, 1988, с.66-67 | |||

| Установка для получения металлических порошков из карбонильных соединений | 1974 |

|

SU499051A1 |

| Способ охраны пластовых горных выработок | 1982 |

|

SU1033758A1 |

Авторы

Даты

2002-07-27—Публикация

2001-02-26—Подача