Изобретение относится к синтезу металлоорганических соединений, а именно к получению циклопентадиенилтрикапбонила марганца, который может быть использован как антидетонатор моторных топлив.

Известен способ получения циклопентадиенилтрикарбонила марганца (ЦТМ) путем взаимодействия соединений двухвалентного марганца с солями циклопентадиенила: K, Na, Li, Al, бромистым циклопентадиенилмагнием и монооксидом углерода в растворителе (тетрагидрофуране, бензоле, диглиме) при давлении 190-200 кГс/см2 и температуре 180-190oC (А.Н.Несмеянов, К.Н.Анисимов, Н.Е. Колобова, Известия АН СССР, Сер. Химическая, 1963 г., с.1880). Выход целевого продукта при реализации указанного известного способа составляет всего лишь 68%, длительность процесса достигает 15 часов, при этом процесс сопровождается образованием большого количества смолообразных продуктов и неутилизируемых отходов.

Наиболее близким к предложению по сущности (совокупности существенных признаков и техническому результату) является способ получения производных карбонилов металлов (Авторское свидетельство СССР N 722915, C 07 F 9/00, 25.03.80), принятый в качестве прототипа, согласно которому производные карбонилов металлов общей формулы: R M (CO)x, где R - непредельный циклический углеводород, содержащий от 5 до 15 атомов углерода; M - переходный металл V-VI групп, X = 2 - 4, получают карбонилированием путем обработки монооксидом углерода натриевого или литиевого производного соответствующего циклического углеводорода в присутствии соли переходного металла, под давлением, при нагревании, в инертной атмосфере, в среде тетрагидрофурана и при воздействии ультразвука от 4 до 22 кГц.

Процесс осуществляют при температуре 80-170 oC и давлении 30-280 атм.

Натриевое производное циклического непредельного углеводорода может быть получено непосредственно в процессе получения целевого продукта - производных карбонилов металлов взаимодействием суспензии металлического натрия в тетрагидрофуране с циклопентадиеном в присутствии карбонила переходного металла - пентакарбонилжелеза Fe(CO)5 либо при использовании циклопентадиенида натрия - C5H5Na в виде суспензии в абсолютном тетрагидрофуране.

Выход целевого продукта при реализации указанного способа составляет 60-86% при продолжительности процесса 1-4 часа.

В случае получения ЦТМ - циклопентадиенилтрикарбонила марганца в качестве соли переходного металла используют суспензию безводного MnCl2 в растворителе (в бензоле), в качестве непредельного циклического углеводорода - натриевое производное C5H5Na в абсолютном тетрагидрофуране.

Для обеспечения эффективного протекания процесса взаимодействия компонентов в системе газообразного оксида углерода, жидкого раствора оксида углерода, циклопентадиенила натрия и продукта реакции ЦТМ - частиц твердого хлорида марганца необходимо обеспечивать перемешивание реакционной массы с высокой относительной скоростью перемещения твердых и жидких компонентов.

Используемое в известном решении ультразвуковое воздействие на реакционную массу не обеспечивает эффективного перемешивания Выход ЦТМ составляет при этом 80-86%, а продолжительность процесса 1-3 часа.

Предложенное решение направлено на повышение эффективности перемешивания реакционной массы и, как следствие, на увеличение выхода целевого продукта - циклопентадиенилтрикарбонила марганца и сокращение продолжительности процесса.

Это достигается тем, что в способе получения циклопентадиенилтрикарбонила марганца взаимодействием натриевого производного циклопентадиена и безводного дихлорида марганца в органическом растворителе с последующим карбонилированием реакционной массы путем обработки монооксидом углерода в инертной атмосфере, в среде тетрагидрофурана, при нагревании и повышенном давлении, с перемешиванием и введением добавок карбонила переходного металла в качестве карбонила переходного металла используют дижелезокарбонилсульфид в количестве 0,05 - 0,10 мольн. %, а перемешивание ведут при относительной скорости перемещения твердых и жидких компонентов реакционной массы не менее 10 м/сек.

При этом обеспечивается высокая интенсификация процесса, карбонилирование осуществляется за 15-20 мин, а выход ЦТМ составляет 91-93%.

Карбонилирование предпочтительно проводят при температуре 150-260oC и давлении 80-100 кГс/см2.

Применение дижелезокарбонилсульфида способствует равномерному распределению реагирующих веществ в реакционной массе и ускоряет реакцию карбонилирования.

Уменьшение количества дижелезокарбонилсульфида ниже 0,05% мольн. не оказывает влияния на процесс карбонилирования, а увеличение его количества выше 0,10% мольн. приводит к накоплению побочных продуктов в реакционной массе (железа, серы) и снижению выхода целевого продукта.

Способ получения циклопентадиенилтрикарбонила марганца может быть осуществлен следующим образом.

В реактор после его продувки инертным газом при температуре до 10oC загружают требуемое количество тетрагидрофурана (ТГФ) и суспензию натрия в тетрагидрофуране. Реактор повторно продувают инертным газом и далее весь процесс ведут в атмосфере инертного газа.

Затем при перемешивании реакционной массы добавляют циклопентадиен. Стадия получения натриевого производного циклопентадиена - C5H5Na заканчивают после прекращения выделения водорода. К реакционной массе, содержащей C5H5Na, при комнатной температуре добавляют суспензию дихлорида марганца в растворителе - тетрагидрофуране, содержащую дижелезокарбонилсульфид в количестве 0,05-0,10% мольн., и нагревают до 60oC. При перемешивании реакционной массы реактор заполняют монооксидом углерода до давления не ниже 80-100 кГс/см2 реакционную массу нагревают до температуры 250-260oC, а интенсивность перемешивания увеличивают, обеспечивая относительную скорость перемещения твердых и жидких компонентов в реакционной массе не менее 10 м/сек.

Процесс карбонилирования завершают после прекращения поглощения монооксида углерода. После этого отключают обогрев, реакционную массу охлаждают до комнатной температуры, завершают перемешивание, реакционную массу выгружают и с помощью перегонки в вакууме выделяют целевой продукт.

При экспериментальной проверке предложенного способа использовался реактор с рабочим объемом 6,0 л, оборудованный перемешивающими устройствами и теплообменной рубашкой, который продувают инертным газом, загружают 3,3 л тетрагидрофурана, 253 г натрия в виде суспензии в тетрагидрофуране и продувают инертным газом повторно (далее все операции также осуществляют в атмосфере инертного газа). При слабом перемешивании (при относительной скорости перемещения твердых и жидких компонентов в реакционной массе 0,01 м/сек) и температуре до 10oC добавляют 730 г циклопентадиена. После прекращения выделения водорода, свидетельствующего об окончании стадии получения циклопентадиенила натрия C5H5Na, в реактор при комнатной температуре добавляют 700 г дихлорида марганца и 10,3 г (0,1 мольн. %) дижелезокарбонилсульфида в виде суспензии в тетрагидрофуране, смесь перемешивают, нагревают до 60oC и затем в реактор подают монооксид углерода до достижения давления в реакторе не менее 80 кГс/см2 и температуре до 250-260oC.

Реакционную массу перемешивают при относительной скорости перемещения твердых и жидких компонентов не менее 10 м/сек и давлении 80-100 кГс/см2. Через 15 мин падение давления в реакторе прекращается, что свидетельствует о прекращении поглощения монооксида углерода и, следовательно, о прекращении реакции карбонилирования. Температуру снижают, перемешивание прекращают, реакционную массу охлаждают до комнатной температуры, а целевой продукт ЦТМ выделяют перегонкой в вакууме при температуре 80-95oC.

При этом получают 1126,2 г желтых кристаллов циклопентадиенилтрикарбонила марганца, температура плавления которого 75-76oC, а выход - 93%.

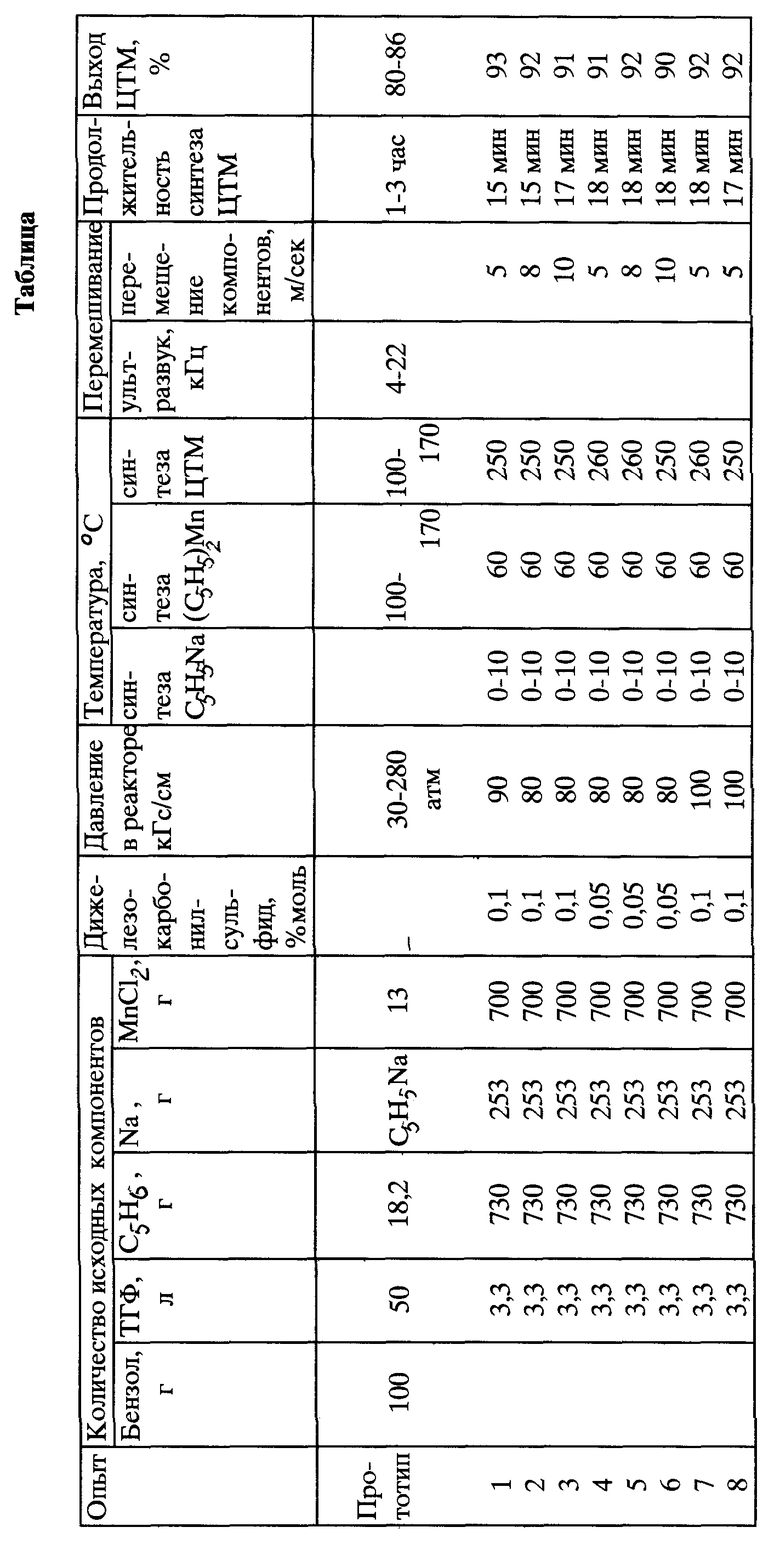

Результаты описанного опыта 1 и других опытов в сравнении с результатом, полученным при реализации способа-прототипа, приведены в таблице.

В соответствии с изобретением предложено также устройство, реализующее вышеописанный способ.

Известно устройство, описанное в Авторском свидетельстве СССР N 1289541 (B 01 J 19/00, 15.02.87), которое содержит цилиндрический корпус с технологическими патрубками, привод и центральный вал с закрепленной на нем турбинной мешалкой.

Указанное известное устройство имеет низкую производительность из-за невысокой интенсивности перемешивания реакционной массы. При работе турбинной мешалки на больших скоростях в центральной части реактора на поверхности вращающейся жидкости возникает воронка, а уровень периферийной части жидкости поднимается вверх. При этом перемешивание жидкости замедляется, а время реакции увеличивается, т.к. не обеспечивается необходимое относительное перемещение твердых и жидких компонентов в реакционной массе.

Наиболее близким к предложенному является устройство, описанное в Авторском свидетельстве СССР N 1054092 (B 29 B 15/02, 15.11.83), содержащее цилиндрический корпус с технологическими патрубками, привод и центральный вал с закрепленным на нем перемешивающим узлом. Вблизи стенок реактора здесь установлены вертикальные отбойные ребра, с помощью которых образующая при перемешивании центральная воронка в реакторе разрушается. Однако вблизи вертикальных ребер в реакционной массе возникают застойные зоны, из-за чего время реакции сокращается незначительно и возникают условия для образования побочных продуктов.

Предложения в части устройства направленно на повышения эффективности перемешивания и производительности.

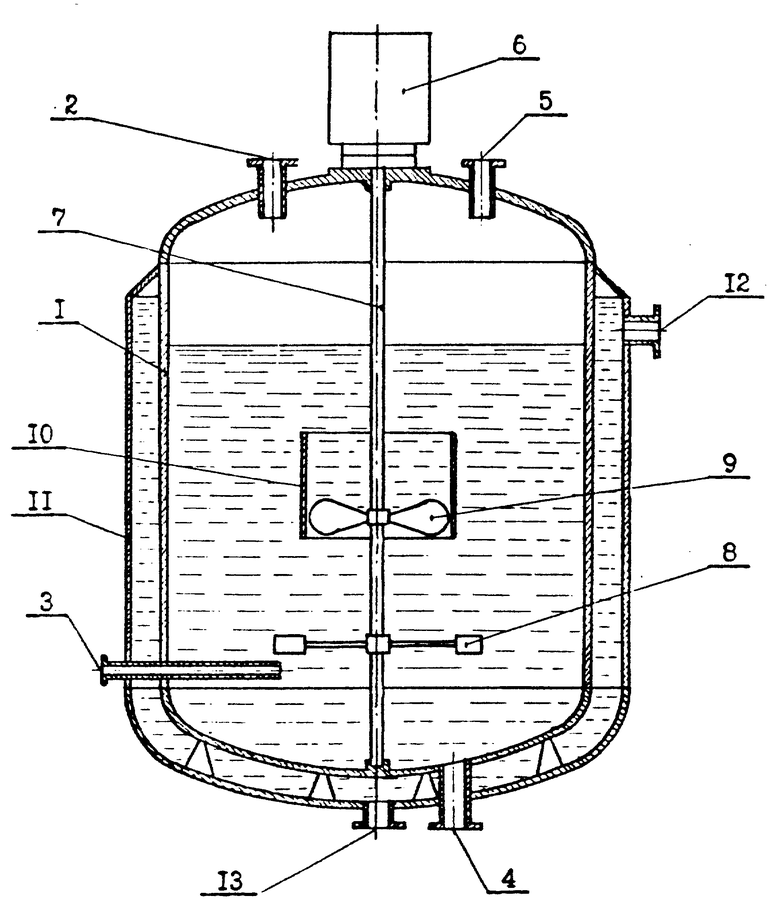

Указанная задача решается тем, что в устройстве, содержащем цилиндрический корпус с технологическими патрубками, привод и центральный вал с закрепленным на нем узлом перемешивания, указанный узел перемешивания выполнен в виде турбинной мешалки и установленной над ней пропеллерной мешалки, охваченной цилиндрическим диффузором, при этом геометрические размеры элементов устройства связаны между собой следующими соотношениями

D1:D = 0,4 - 0,6,

D1:D2 = 1,3 - 1,7,

H1:D1 = 0,5 - 0,7,

H2:D2 = 1,2 - 1,6,

где D - внутренний диаметр корпуса,

D1 - диаметр турбинной мешалки,

D2 - диаметр пропеллерной мешалки,

H1 - высота расположения турбинной мешалки над днищем корпуса,

H2 - высота расположения пропеллерной мешалки над днищем корпуса.

При этом возникающая при перемешивании реакционной массы центральная воронка полностью разрушается за счет подсасывания жидкости вверх с помощью пропеллерной мешалки и вертикальной ее циркуляции сквозь цилиндрический диффузор, что определяет повышение эффективности перемешивания реакционной массы, уменьшение времени реакции и увеличение производительности.

Турбинная мешалка создает в жидкости циркуляционные течения, образующие два горизонтальных тороидальных турбулентных кольца, вращающихся вокруг центрального вала в направлении вращения турбинной мешалки. Пропеллерная мешалка, охваченная цилиндрическим диффузором, создает циркуляционные течения в центральной части реактора, образующие вертикальное тороидальное турбулентное кольцо. Встречаясь и пересекаясь между собой, эти внутренние потоки жидкости постоянно разрушают друг друга, обеспечивая высокую турбулентность общего движения жидкости в реакторе, за счет чего и повышается эффективность перемешивания реакционной массы. При этом общий уровень жидкости в реакторе держится практически на одном горизонтальном уровне, а сама жидкость находится в состоянии высокой степени турбулизации.

Оценка требуемого относительного перемещения твердых и жидких компонентов в реакционной массе производится исходя из угловой скорости вращения центрального вала и геометрических размеров мешалок.

При уменьшении указанных выше соотношений размеров элементов реактора эффективность перемешивания резко снижается, т.к. при этом турбинная и пропеллерная мешалки сближаются и смещаются к днищу корпуса, а зона активного перемешивания реакционной массы находится только в нижней части реактора.

При увеличении указанных выше соотношений размеров элементов реактора эффективность перемешивания также сильно уменьшается в силу того, что турбинная мешалка поднята слишком высоко над днищем и в нижней части реактора возникает застойная зона, а пропеллерная мешалка находится слишком высоко, почти под уровнем жидкости и довольно далеко от зоны действия турбинной мешалки. При этом циркуляционные потоки, создаваемые обеими мешалками, оказывают друг на друга значительно меньшее влияние.

На чертеже представлена конструкция предложенного устройства. Устройство содержит цилиндрический корпус 1 с технологическими патрубками 2-5, привод 6 и центральный вал 7 с закрепленным на нем перемешивающим узлом, выполненным с турбинной мешалкой 8 и пропеллерной мешалкой 9, охваченной цилиндрическим диффузором 10. Корпус 1 снабжен нагревательной рубашкой 11, связанной с термостатом (на чертеже не показан) и патрубками 12, 13. Патрубок 3 соединен с дозатором монооксида углерода (на чертеже не показан).

Размеры элементов реактора, в частности внутренний диаметр корпуса 1, диаметр турбинной мешалки 8, диаметр пропеллерной мешалки 9, высота турбинной мешалки 8 над днищем корпуса 1, высота пропеллерной мешалки над днищем корпуса 1, должны быть связаны между собой указанными выше определенными соотношениями, при которых реализуется эффективное перемешивание всей реакционной массы.

Через патрубки 2,5 осуществляется продувка инертным газом. После закрытия патрубка 5 через патрубок 2 заливают тетрагидрофуран и суспензию натрия в тетрагидрофуране. Через патрубок 5 добавляют циклопентадиен. Через патрубок 3 подают монооксид углерода. Выгрузку реакционной массы осуществляют через патрубок 4.

Вращение центрального вала 7, а вместе с ним вращение лопаток в мешалках 8, 9 обеспечивает требуемую относительную скорость перемещения твердых и жидких компонентов в реакционной массе.

Таким образом предложенные способ и устройство в сравнении с известными решениями обеспечивают более высокую эффективность перемешивания реакционной массы, благодаря чему сокращается продолжительность процесса (до 15-20 мин) и увеличивается выход целевого продукта (до 95,2%).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ПОРОШКА КАРБОНИЛЬНОГО ЖЕЛЕЗА | 2001 |

|

RU2185933C1 |

| ПАРОГАЗОВАЯ СМЕСЬ ДЛЯ ВОССТАНОВЛЕНИЯ РАЗМЕРОВ ИЗНОШЕННЫХ ДЕТАЛЕЙ | 1994 |

|

RU2079572C1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ПОРОШКА ЧИСТОГО ЖЕЛЕЗА | 2001 |

|

RU2185934C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ ДЛЯ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ И ЕГО ВАРИАНТ | 1994 |

|

RU2089664C1 |

| СПОСОБ ПОЛУЧЕНИЯТРИОРГАНОСИЛИЛЦИКЛОПЕНТАДИЕНИЛТРИКАРБОНИЛАМАРГАНЦА | 1972 |

|

SU431168A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУПРОЗРАЧНЫХ РОДИЕВЫХ ПЛЕНОК | 1992 |

|

RU2079573C1 |

| Способ получения пентакарбонила железа и устройство для его осуществления | 1987 |

|

SU1581696A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗООКСИДНЫХ ПИГМЕНТОВ РАЗЛИЧНОГО ЦВЕТА НА ЧАСТИЦАХ СЛЮДЫ ЧЕШУЙЧАТОЙ ФОРМЫ | 1992 |

|

RU2049799C1 |

| Установка для металлизации порошков из газовой фазы | 1978 |

|

SU774798A1 |

| Способ получения октакарбонила дикобальта | 1986 |

|

SU1549923A1 |

Изобретение относится к синтезу металлоорганических соединений, а именно к получению циклопентадиенитлтрикарбонила марганца, который может быть использован как антидетонатор моторных топлив. Предложен способ получения циклопентадиенилтрикарбонила марганца путем взаимодействия натриевого производного циклопентадиена и безводного дихлорида марганца с последующим карбонилированием реакционной массы монооксидом углерода в инертной атмосфере в среде тетрагидрофурана, при нагревании и повышенном давлении с перемешиванием и введением добавок карбонила переходного металла, при котором в качестве карбонила переходного металла используют дижелезокарбонилсульфид в количестве 0,05-0,10 мол. %, а перемешивание осуществляют при относительной скорости перемещения твердых и жидких компонентов в реакционной массе не менее 10 м/с. Предпочтительно проведение карбонилирования при температуре 250-260oС и давлении 80-100 кгс/см2. Предложено устройство для реализации способа, основными конструктивными особенностями которого является выполнение перемешивающего устройства в виде установленных на центральном валу друг над другом пропеллерной и турбинной мешалок, причем элементы реактора и мешалок связаны между собой определенными соотношениями, что позволяет обеспечить высокую эффективность интенсивного перемешивания реакционной массы и повысить выход целевого продукта до 95,2% при сокращении продолжительности процесса до 15-20 мин. 2 с. и 2 з. п. ф-лы, 1 ил., 1 табл.

D1 : D = 0,4 - 0,6;

D1 : D2 = 1,3 - 1,7;

H1 : D1 = 0,5 - 0,7;

H2 : D2 = 1,2 - 1,6,

где D - внутренний диаметр корпуса;

D1 - диаметр турбинной мешалки;

D2 - диаметр пропеллерной мешалки;

H1 - высота расположения турбинной мешалки над днищем корпуса;

H1 - высота расположения пропеллерной мешалки над днищем корпуса.

| Способ получения производных карбонилов металлов | 1978 |

|

SU722915A1 |

| Аппарат для выделения полимеров из растворов | 1980 |

|

SU1054092A1 |

| СПОСОБ ПОЛУЧЕНИЯТРИОРГАНОСИЛИЛЦИКЛОПЕНТАДИЕНИЛТРИКАРБОНИЛАМАРГАНЦА | 1972 |

|

SU431168A1 |

| Реактор-смеситель | 1982 |

|

SU1115791A1 |

| Реактор с интенсивным перемешиванием | 1983 |

|

SU1158223A1 |

| Аппарат емкостного типа для проведения массообменных процессов | 1988 |

|

SU1530264A1 |

| Реактор с многорядными мешалками для обработки жидких сред | 1989 |

|

SU1666171A1 |

| Газожидкостный аппарат | 1990 |

|

SU1768264A1 |

| Станок для закатки посредством роликов краев у тонколистовых изделий трубчатой формы | 1960 |

|

SU140024A1 |

Авторы

Даты

1999-03-27—Публикация

1997-08-22—Подача