Изобретение относится к области прессовой сварки с нагревом дугой, управляемой магнитным полем, и может использоваться в различных отраслях промышленности и строительства при сварке трубчатых деталей различного назначения и конфигурации.

Известна машина для контактной стыковой сварки (Контактная стыковая сварка трубопроводов / Под ред. члена-корреспондента АН УССР С.И.Кучук-Яценко. - Киев: Наукова думка, 1986, с. 143-157). Машина имеет два изолированных друг от друга взаимно перемещающихся механизма зажатия клещевого типа с ломающимися рычагами. Оба клещевых зажима, которые расположены на общей центральной оси, вокруг которой они вращаются, связаны между собой двумя штоками осадки. Зажатие и осадка производятся гидравлическими цилиндрами.

Конструкция этой машины имеет следующие недостатки:

- усложнение за счет наличия системы коррекции соосности торцов свариваемых деталей;

- одновременное зажатие свариваемых труб увеличивает тудоемкость работы оператора.

Наиболее близким аналогом является машина для прессовой сварки труб с нагревом дугой, управляемой магнитным полем, по заявке 94128094 на патент Украины (МКВ6 В 23 К 9/08, Б.В. "Промислова власнiсть" 3, 1995), которая содержит установленные на направляющих изолированные друг от друга подвижный и неподвижный блоки, гидроцилиндры осадки, корпуса которых закреплены на неподвижном блоке, имеют регулируемые упоры с направляющими, выполненными в виде штоков.

Прототип имеет следующие недостатки:

- при разведении зажимных губок на гарантированный зазор изменяется исходное расстояние между ними, что снижает стабильность процесса сварки;

- система коррекции соосности торцов свариваемых деталей снижает производительность труда оператора.

Основной целью изобретения является усовершенствование известной машины для прессовой сварки с нагревом труб дугой, управляемой магнитным полем, путем изменения системы зажатия, формы зажимных губок, конструкции цилиндра осадки, что обеспечит соосность свариваемых труб и стабилизирует исходное расстояние между зажимными губками машины, а также повысит качество сварки, производительность труда и надежность работы машины.

Поставленная задача достигается тем, что машина для прессовой сварки труб с нагревом дугой, управляемой магнитным полем, содержит установленные на направляющих изолированные друг от друга подвижный и неподвижный блоки, каждый из которых имеет механизм зажатия, состоящий из двух двуплечих рычагов, верхние плечи которых соединены кривошипно-коленчатой передачей с гидроцилиндром зажатия, а на нижних плечах установлены зажимные вкладыши, имеющие выпуклые пояски, внутренний радиус которых на 2 - 3% меньше минимально допустимого внешнего радиуса свариваемых труб, обеспечивают соосность соединяемых труб, а гидроцилиндры осадки, имеющие регулируемые упоры с направляющими, выполненными в виде штоков, корпуса которых закреплены на неподвижном блоке, содержащие пружинное кольцо, установленное в корпусе гидроцилиндра, которое взаимодействует с плавающим поршнем, регулировочную гайку, соединенную с контрштоком гидроцилиндра, с возможностью упора в заднюю крышку гидроцилиндра и резьбовую втулку, соединенную с задней крышкой гидроцилиндра, не изменяют исходное расстояние между зажимными вкладышами машины при регулировании их разведения на гарантированный зазор.

Изобретение поясняется чертежами:

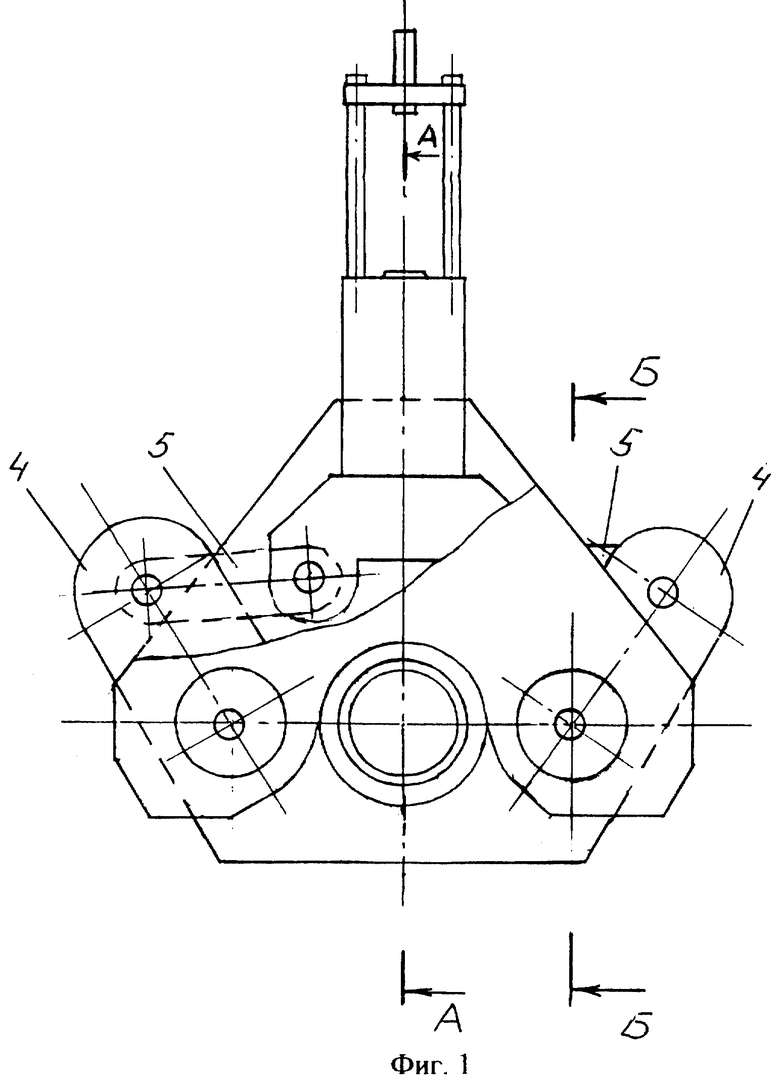

- на фиг.1 изображен общий вид машины;

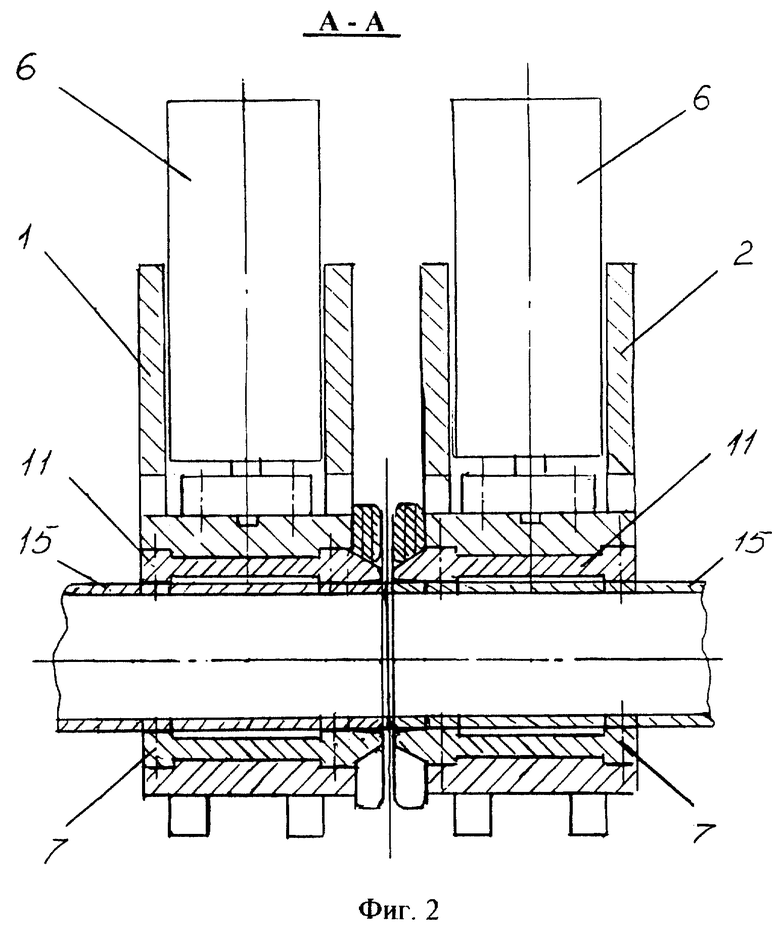

- на фиг.2 - разрез А-А на фиг.1;

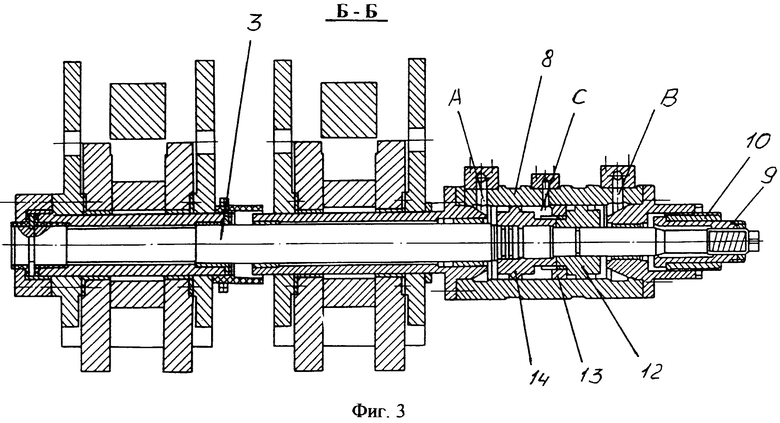

- на фиг.3 - разрез Б-Б на фиг.1.

Машина для прессовой сварки труб с нагревом деталей дугой, управляемой магнитным полем, состоит из подвижного 1 и неподвижного 2 блоков, которые установлены на направляющих в виде штоков 3. Механизм зажатия, установленный на каждом блоке, состоит из двух двуплечих рычагов 4, верхние плечи которых серьгами 5 шарнирно соединены с гидроцилиндром зажатия 6 и представляют собой кривошипно-коленчатую передачу. На нижних плечах рычагов 4 установлены подвижные зажимные вкладыши 7. На неподвижном блоке 2 закреплены два гидроцилиндра осадки 8, представляющие собой механизмы возвратно-поступательного движения, выполняющие операции отскока и осадки свариваемых деталей. Величина отскока регулируется гайкой 9, а осадки - резьбовой втулкой 10.

Соосность соединяемых труб достигается тем, что неподвижный 11 и подвижный 7 зажимные вкладыши имеют выпуклые пояски, внутренний радиус которых на 2 - 3% меньше минимально допустимого внешнего радиуса свариваемых труб.

Стабилизация исходного расстояния между подвижным 1 и неподвижным 2 блоками машинами достигается посредством взаимодействия плавающего поршня 12 с пружинным кольцом 13, которое установлено в корпусе гидроцилиндра 8.

Машина работает следующим образом. Чтобы установить подвижный 1 и неподвижный 2 блоки в исходное положение, в полости А и В гидроцилиндров осадки 8 подают масло под рабочим давлением, а полость С соединяют со сливом. Плавающий поршень 12 перемещает основной поршень 14 до своего упора в пружинное кольцо 13, так как рабочая площадь плавающего поршня 12 больше, чем рабочая площадь основного поршня 14 со стороны полости А.

Свариваемые трубы 15 устанавливают без зазора в неподвижные зажимные вкладыши 11. После подачи масла в штоковую полость гидроцилиндров зажатия 6 они перемещаются и через серьги 5 перемещают двуплечие рычаги 4, на нижних плечах которых установлены подвижные зажимные вкладыши 7. Подвижные зажимные вкладыши 7 перемещают свариваемые трубы 15 в направлении неподвижных зажимных вкладышей 11. Происходит силовое зажатие труб. Вследствие того что зажимные вкладыши имеют выпуклые пояски, внутренний радиус которых на 2 - 3% меньше минимально допустимого радиуса свариваемых труб 15, происходит деформирование их концов до одинакового радиуса, который равен радиусу зажимных вкладышей 7 и 11, независимо от исходных радиусов труб, которые могут отличаться потому, что существуют допуска на размеры труб при их изготовлении. Таким образом обеспечивается соосность соединяемых труб.

Далее, полости А гидроцилиндров осадки 8 соединяют со сливом, а в полости С подают масло под рабочим давлением. Регулировочной гайкой 9 устанавливают зазор между свариваемыми трубами, который обеспечивает устойчивое горение дуги между торцами свариваемых труб. Происходит процесс отскока. Соединив полости В и С со сливом и подав масло под рабочим давлением в полость А, выполняют процесс осадки свариваемых деталей. После сварки в поршневую полость гидроцилиндров зажатия 6 подают масло под рабочим давлением. Происходит разжатие сваренных труб. Машина подготовлена к новому циклу сварки.

Применение машины в различных отраслях промышленности позволит получать качественные сварные соединения путем упрощения центровки труб и установки дугового зазора, что облегчит работу оператора, повысит производительность труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| СПОСОБ ПРЕССОВОЙ СВАРКИ С НАГРЕВОМ ДЕТАЛЕЙ ДУГОЙ, УПРАВЛЯЕМОЙ МАГНИТНЫМ ПОЛЕМ | 1999 |

|

RU2181647C2 |

| МАШИНА ДЛЯ СТЫКОВОЙ ПРЕССОВОЙ СВАРКИ ТРУБ | 2008 |

|

RU2416503C2 |

| СПОСОБ ЦЕНТРОВКИ ДВУХ ПРОФИЛЬНЫХ ЗАГОТОВОК, В ЧАСТНОСТИ ДВУХ РЕЛЬСОВ В МАШИНЕ ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1998 |

|

RU2165347C2 |

| СВАРОЧНАЯ УСТАНОВКА ДЛЯ СВАРКИ ТРУБ С НАГРЕВОМ ДУГОЙ, УПРАВЛЯЕМОЙ МАГНИТНЫМ ПОЛЕМ | 2015 |

|

RU2601723C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2011 |

|

RU2503525C2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2001 |

|

RU2206436C2 |

| УСТРОЙСТВО ДЛЯ СИММЕТРИРОВАНИЯ ОДНОФАЗНОЙ НЕСТАЦИОНАРНОЙ НАГРУЗКИ, СОЗДАВАЕМОЙ КОНТАКТНОЙ СТЫКОВОЙ МАШИНОЙ | 1997 |

|

RU2156532C2 |

| Машина для сварки дугой, вращающейся в магнитном поле | 1988 |

|

SU1712090A1 |

| СПОСОБ ПРЕССОВОЙ СВАРКИ | 2013 |

|

RU2574544C2 |

Машина предназначена для сварки трубчатых деталей различного назначения и конфигурации. Подвижный и неподвижный блоки изолированы друг от друга и установлены на направляющих. Каждый из блоков имеет механизм зажатия, состоящий из двух двуплечих рычагов, верхние плечи которых соединены кривошипно-коленчатой передачей с гидроцилиндром зажатия. На штоке каждого гидроцилиндра осадки размещен плавающий поршень, который взаимодействует с пружинным кольцом, установленным в корпусе гидроцилиндра осадки. Контршток соединен с регулировочной гайкой, установленной с возможностью упора в заднюю крышку гидроцилиндра осадки. Каждый зажимной вкладыш выполнен с выпуклыми поясками, внутренний радиус которых меньше минимально допустимого внешнего радиуса свариваемых труб на 2-3 %. Использование данной машины позволяет получать качественные сварные соединения путем упрощения центровки труб и установки дугового зазора, что облегчает работу оператора, повышает производительность труда. 3 ил.

Машина для прессовой сварки труб с нагревом дугой, управляемой магнитным полем, содержащая установленные на направляющих и изолированные друг от друга подвижный и неподвижный блоки, каждый из которых имеет механизм зажатия, состоящий из двух двуплечих рычагов, верхние плечи которых соединены кривошипно-коленчатой передачей с гидроцилиндром зажатия, а нижние плечи выполнены с зажимными вкладышами, и гидроцилиндры осадки, имеющие регулируемые упоры, с направляющими, выполненными в виде штоков, корпуса которых закреплены на неподвижном блоке, отличающаяся тем, что она снабжена размещенным на штоке каждого гидроцилиндра осадки плавающим поршнем, который взаимодействует с пружинным кольцом, установленным в корпусе гидроцилиндра осадки, задней крышкой гидроцилиндра осадки, контрштоком, соединенной с ним регулировочной гайкой, установленной с возможностью упора в заднюю крышку гидроцилиндра осадки, и соединенную с ним резьбовую втулку, при этом каждый зажимной вкладыш выполнен с выпуклыми поясками, внутренний радиус которых меньше минимально допустимого внешнего радиуса свариваемых труб на 2-3%.

| UA 94128094 А, 28.07.1996 | |||

| КУЧУК-ЯЦЕНКО С.И | |||

| Контактная стыковая сварка трубопроводов | |||

| - Киев: Наукова думка, 1986 , с | |||

| Крутильная машина для веревок и проч. | 1922 |

|

SU143A1 |

| Способ сварки | 1989 |

|

SU1838060A3 |

| US 5117084, 26.05.1992. | |||

Авторы

Даты

2002-07-27—Публикация

1999-06-30—Подача