Изобретение принадлежит к области сварки, а именно к оборудованию для контактной стыковой сварки рельсов и может использоваться как при сварке отдельных рельсов, так и при сварке длинных рельсовых секций с предварительным натяжением, а также при ремонте рельсовых путей в полевых условиях, и предназначено для подведения тока через штоки перемещения и осадки, электрические контакты-хомуты с управляемым приводом и гибкие токоподводящие перемычки к зажимным губкам сварочной машины и рельсам, которые свариваются.

Известна машина для контактной стыковой сварки (А.С. СССР №201561, от 09.1967 г., Б 18, кл. 21h, 29/10), содержащая два клещевых зажима, которые приводятся в действие гидроцилиндрами зажатия. Клещевые зажимы насажены на общую ось. Правый зажим может только поворачиваться вокруг своей оси, левый же, кроме этого, может перемещаться вдоль нее. Осевое перемещение левого зажима осуществляется с помощью двух цилиндров осадки, которые работают синхронно от общей гидравлической магистрали. В рычаги правого зажима встроены два сварочных трансформатора, которые соединены параллельно. Зажатие осуществляют за шейку рельса при помощи токоподводящих медных губок, изготовленных согласно профиля шейки рельса. Сварочный ток к зажимным губкам правого зажима подводиться жесткими перемычками от сварочного трансформатора. К зажимным губкам левого зажима ток подводиться через штоки цилиндров осадки, электрические контакты-хомуты и гибкие перемычки, размещенные внутри корпуса левого зажима, что исключает повреждение гибких перемычек каплями расплавленного металла в процессе оплавления рельсов. Изоляция правого зажима от левого осуществляется по штокам с помощью изоляционных втулок. Привод движения левого зажима относительно правого в процессе оплавления и осадки осуществляют автоматически с помощью специального регулятора скорости по заранее заданной программе через гидроследящий золотник встроенный в центральную ось.

Главным недостатком машины является недостаточная длина гибкой токоподводящей перемычки, которая не разрешает выполнять операцию по подтягиванию длинномерных рельсовых секций с необходимым усилием.

Машина для контактного стыкового сваривания рельсов (Патент Украины №56986, от 06.2003 г., Б №6, 2003 г., МВК7 B23K 11/04), взятая за прототип, содержащая два клещевых зажимных устройства выполненных в виде двух двуплечих рычагов насаженных на общую центральную ось и изолированных друг от друга, гидроцилиндры зажатия и перемещения сварочных деталей, два сварочных трансформатора встроенных в двуплечие рычаги одного из двух клещевых зажимных устройств и токоподводящие элементы, которые включают в себя штоки перемещения и осадки, электрические контакты-хомуты и гибкие перемычки.

Вышеописанные сварочные машины, в том числе и прототип, имеют гибкие токоподводящие перемычки ограниченной длины, которые закреплены на электрическом контакте-хомуте, а он, в свою очередь неразъемно соединен со штоком перемещения и осадки машины при ее сборке. Этой ограниченной длины перемычек не хватает для сварки в полевых условиях длинномерных плетей, когда необходимо обеспечить подтягивание рельсовой секции с необходимым усилием, которая приваривается, до начала самого процесса сварки за счет увеличения хода штоков перемещения и осадки на расстояние, которое существенно превышает перемещение деталей, необходимое непосредственно для процесса сварки.

Увеличение хода штоков перемещения и осадки требует соответствующего удлинения гибких токоподводящих перемычек, которое приводит к существенному повышению сопротивления электрического контура сварочной машины, нестабильности процесса сварки и, как следствие, появлению некачественных сварных соединений рельсов. Соответственно для размещения удлиненных гибких токоподводящих перемычек необходимо увеличивать и размеры клещевых зажимов, что приводит к увеличению веса и габаритов машины.

Задачей изобретения есть усовершенствование известных конструкций машин для контактной стыковой сварки рельсов путем модернизации электрического контура машины за счет введения новых элементов в виде управляемых приводов, связанных с электрическими контактами-хомутами и изменения конструкции верхней части электрического контакта-хомута путем выполнения в нем отверстий и использования направляющих стержней, которые проходят через эти отверстия, а также за счет установки на боковой поверхности каждого электрического контакта-хомута фиксирующей пружины. Эти усовершенствования разрешают обеспечить стабильность сопротивления электрического контура машины при сварке и исключить из работы электрические контакты-хомуты при выполнении вспомогательных операций по подтягиванию свариваемых длинномерных секций с необходимым усилием не изменяя при этом оптимальных режимов сварки.

Задача достигается тем, что машина для контактной стыковой сварки рельсов, содержащая два клещевых зажимных устройства, выполненных в виде двух двуплечих рычагов насаженных на общую центральную ось и изолированных друг от друга, гидроцилиндры зажатия и перемещения свариваемых деталей, два сварочных трансформатора встроенных в двуплечие рычаги одного из двух клещевых зажимных устройств и токоподводящие элементы, которые включают в себя штоки перемещения и осадки, гибкие токоподводящие перемычки и электрические контакты-хомуты с управляемыми приводами; при этом верхняя часть каждого электрического контакта-хомута имеет отверстия, через которые проходят направляющие стержни, а на боковой поверхности электрического контакта-хомута закреплена фиксирующая пружина.

Вследствие того, что в машину для стыковой сварки рельсов введены дополнительно управляемые приводы, которыми комплектуются электрические контакты-хомуты, появляется возможность разжимать электрические контакты-хомуты и освобождать их от штоков перемещения и осадки за счет образования зазора между ними и, как результат, обеспечить увеличение хода штоков перемещения и осадки на этапе подтяжки длинномерной рельсовой секции с необходимым усилием, которая приваривается, без необходимости удлинения гибких токоподводящих перемычек и, как следствие, без увеличения сопротивления электрического контура сварочной машины, ухудшения стабильности сварочного процесса и качества сваренных соединений.

После подтяжки длинномерной рельсовой плети, которая приваривается, с необходимым усилием на заданное расстояние дается команда на зажатие электрических контактов-хомутов на штоках перемещения и осадки с помощью управляемых приводов до необходимого усилия, которое обеспечивает надежный электрический контакт и удержание их в таком состоянии до завершения процесса сварки.

Благодаря наличию отверстий в верхней части электрического контакта-хомута, через которые проходят направляющие стержни, обеспечивается нужная ориентация электрического контакта-хомута в разжатом положении относительно штоков перемещения и осадки, что дает возможность свободному движению штоков перемещения и осадки на этапе подтяжки длинномерной рельсовой секции, которая приваривается.

Благодаря наличию на боковой поверхности электрического контакта-хомута фиксирующих пружин обеспечивается фиксация электрического контакта-хомута в корпусе клещевого зажима машины в строго определенном месте, которое разрешает использовать гибкие токоподводящие перемычки ограниченной длины и только на этапе сварки рельсов.

Изобретение объясняется следующими чертежами:

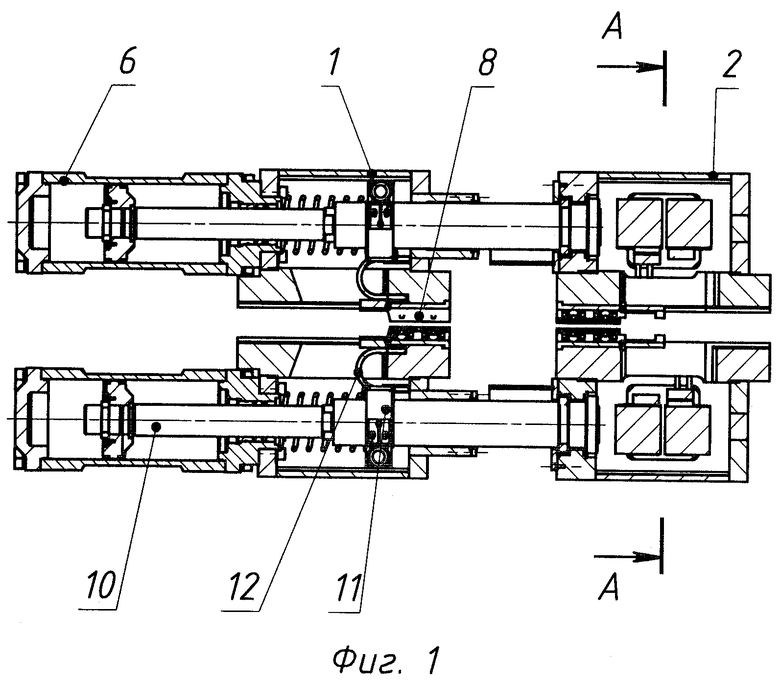

- на фиг.1 изображен продольный разрез машины по цилиндрам осадки;

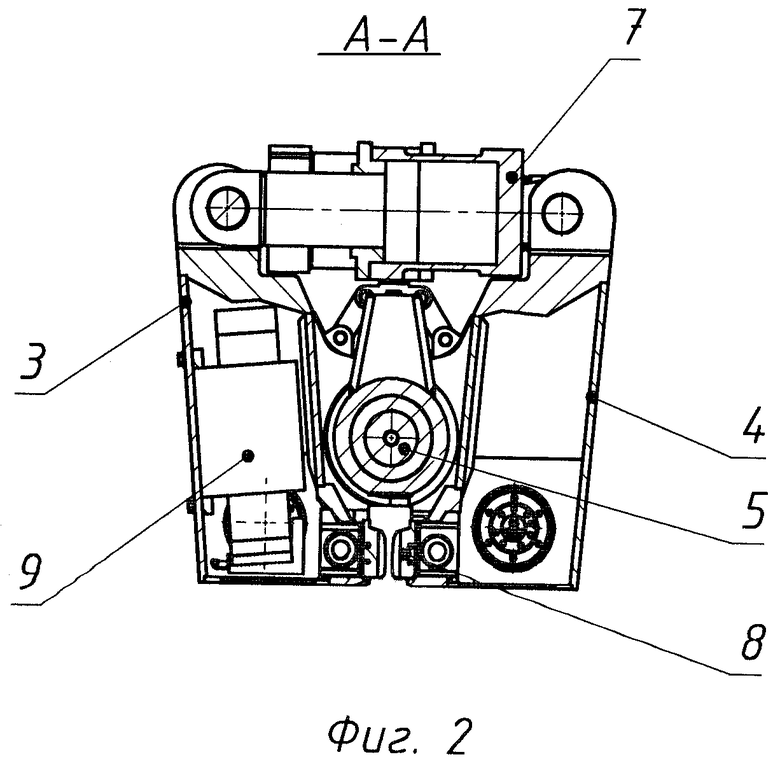

- на фиг.2 изображен поперечный разрез А-А по цилиндрам зажима;

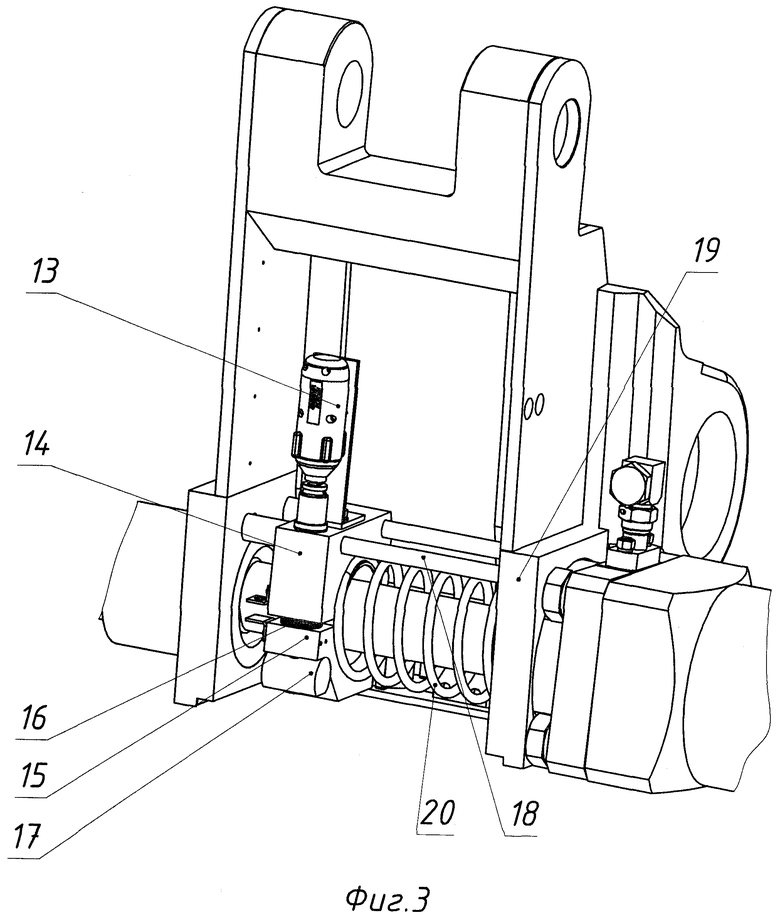

- на фиг.3 изображена конструкция электрических контактов-хомутов с управляемыми приводами.

Машина для контактной стыковой сварки рельсов содержащая в себе два клещевых зажимных устройства 1 и 2 (фиг.1), каждый из которых состоит из двух двуплечих рычагов 3 и 4 (фиг.2), насаженных на общую центральную ось 5 (фиг.1) с возможностью относительного перемещения по ней от гидроцилиндров перемещения и осадки 6 (фиг.2), которые работают синхронно от общей гидравлической магистрали. Клещевые зажимы 1 и 2 изолированы друг от друга по всем трем соединяющим их штокам; а каждый из двуплечих рычагов 3 и 4, в верхней части шарнирно связанный со штоком или корпусом гидроцилиндров зажатия 7 (фиг.2), а в нижней части имеет токоподводящие зажимные губки 8 (фиг.2), которые зажимают свариваемые рельсы за шейку и изготовленные согласно профилю шейки свариваемых рельсов. В рычагах правого зажима размещены два сварочные трансформатора 9 (фиг.2), которые соединенные параллельно. Сварочный ток к зажимным губкам правого зажима подводится жесткими перемычками непосредственно от сварочных трансформаторов. К зажимным губкам левого зажима ток подводится через штоки 10 (фиг.1) цилиндров перемещения и осадки, электрические контакты-хомуты 11 (фиг.1) с управляемым приводом 13 (фиг.3) и гибкие токоподводящие перемычки 12 (фиг.1). Электрические контакты-хомуты с управляемым приводом 13, включают в себя верхнюю 14 (фиг.3) и нижнюю 15 (фиг.3) шарнирно соединенные между собой части, которые зажимаются-разжимаются на штоке цилиндров перемещения и осадки с помощью винта 16 (фиг.3) и гайки 17 (фиг.3). Верхняя часть электрического контакта-хомута имеет отверстия, через которые проходят направляющие стержни 18 (фиг.3), между боковой поверхностью электрического контакта-хомута и боковой стенкой зажимного рычага 19 (фиг.3) установлена фиксирующая пружина 20 (фиг.3). С помощью гибкой токоподводящей перемычки 12, электрический контакт-хомут 11 с управляемым приводом 13 связан с токоподводящими зажимными губками 8.

Работу рельсосварочной машины с электрическими контактами-хомутами с управляемыми приводами можно описать следующим образом. При сварке длинномерных рельсовых секций, которые нужно предварительно подтянуть с необходимым усилием на заданную величину, их концы с помощью цилиндров зажатия 7 зажимаются двуплечими рычагами 3 и 4 в клещевых зажимах 1 и 2. При этом клещевые зажимы 1 и 2 разведены в крайнее правое положение, электрический контакт-хомут 11 с управляемым приводом 13 разжат и зафиксирован в строго определенном месте, а между электрическим контактом-хомутом 11 и штоком 10 цилиндров перемещения и осадки есть фиксированный зазор, который разрешает штоку свободно перемещаться, а электрическому контакту-хомуту остаться неподвижным. При прохождении клещевыми зажимами расстояния необходимого для подтягивания длинномерных рельсовых секций дается команда на управляемый привод 13 электрического контакта-хомута. Электрические контакты-хомуты 11 с необходимым усилием зажимаются на штоках перемещения и осадки 10 и сварочный ток с помощью гибких токоподводящих перемычек 12 подается к зажимным токоподводящим губкам 8. По окончанию процесса сварки длинномерных рельсовых секций дается команда на разжатие электрического контакта-хомута 11, и с помощью фиксирующей пружины 19, при разведении машины в исходное положение, электрический контакт-хомут 11 возвращается на свое строго определенное место. Машина готовая для выполнения следующего цикла сварки.

Использование машины для контактной стыковой сварки рельсов с электрическими контактами-хомутами с управляемыми приводами позволяет использовать ограниченную длину токоподводящих перемычек и таким образом, избежать увеличения сопротивления электрического контура сварочной машины, а значит иметь стабильный процесс сварки и, как следствие, предотвратить появление бракованных сварных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1967 |

|

SU201561A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2015 |

|

RU2634970C2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2007 |

|

RU2366550C1 |

| Машина для контактной стыковой сварки рельсов | 1959 |

|

SU129758A1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2001 |

|

RU2206436C2 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ОСТРЯКОВ И РЕЛЬСОВ | 2021 |

|

RU2766092C1 |

| Машина для контактной стыковой сварки рельсов | 1975 |

|

SU634648A3 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1967 |

|

SU200048A1 |

Изобретение относится к машине для контактной стыковой сварки рельсов и может использоваться как при сварке отдельных рельсов, так и при сварке длинных рельсовых секций с предварительным натяжением, а также при ремонте рельсовых путей в полевых условиях. Два клещевых зажимных устройства машины выполнены в виде двух двуплечих рычагов, насаженных на общую центральную ось и изолированных друг от друга. Имеются гидроцилиндры зажатия и перемещения свариваемых деталей. Два сварочных трансформатора встроены в двуплечие рычаги одного из двух клещевых зажимных устройств. Токоподводящие элементы включают в себя штоки перемещения и осадки, электрические контакты-хомуты и гибкие перемычки. Электрические контакты-хомуты оснащены управляемыми приводами. Верхняя часть каждого электрического контакта-хомута имеет отверстия, через которые пропущены направляющие стержни, а на боковой поверхности электрического контакта-хомута закреплена фиксирующая пружина. В результате обеспечивается стабильность сопротивления электрического контура машины независимо от изменения положения подвижного клещевого зажима при выполнении вспомогательных операций по подтяжке сварочных длинномерных секций с необходимым усилием при неизменных оптимальных режимах сварки, предотвращается увеличение сопротивления электрического контура сварочной машины, что приводит к стабильному процессу сварки и, как следствие, обеспечивается качество сварных соединений. 3 ил.

Машина для контактной стыковой сварки рельсов, содержащая два клещевых зажимных устройства, выполненных в виде двух двуплечих рычагов, насаженных на общую центральную ось и изолированных друг от друга, гидроцилиндры зажатия и перемещения свариваемых деталей, два сварочных трансформатора, встроенных в двуплечие рычаги одного из двух клещевых зажимных устройств, и токоподводящие элементы, которые включают в себя штоки перемещения и осадки, электрические контакты-хомуты и гибкие перемычки, отличающаяся тем, что электрические контакты-хомуты оснащены управляемыми приводами, при этом верхняя часть каждого электрического контакта-хомута имеет отверстия, через которые пропущены направляющие стержни, а на боковой поверхности электрического контакта-хомута закреплена фиксирующая пружина.

| Быстродействующее малогабаритное телефонное реле | 1936 |

|

SU56986A1 |

| RU 2007146001 А, 20.06.2009 | |||

| RU 71924 U1, 27.03.2008 | |||

| Контрольное приспособление для показания набираемого числа в счетных машинах | 1926 |

|

SU9911A1 |

| JP 56136292 А, 24.10.1981 | |||

| US 6163003 A1, 19.12.2000 | |||

| US 6294752 B1, 25.09.2001 | |||

| Котел-утилизатор | 1979 |

|

SU868250A2 |

Авторы

Даты

2014-01-10—Публикация

2011-10-25—Подача