Предлагаемое изобретение «Сварочная установка для сварки труб с нагревом дугой, управляемой магнитным полем» относится к области прессовой сварки с нагревом дугой, управляемой магнитным полем, и может быть использовано в различных отраслях промышленности и строительства при сварке трубчатых деталей различного назначения.

Известна также машина для прессовой сварки труб с нагревом дугой, управляемой магнитным полем (См. заявку на изобретение РФ №2003116607, МПК В23K 9/08, опубликовано 10.05.2005), содержащая установленные на направляющих изолированные друг от друга подвижный и неподвижный блоки, каждый из которых имеет механизм зажатия, состоящий из двух двуплечих рычагов, на нижних плечах которых установлены зажимные вкладыши, гидроцилиндры осадки с направляющими, выполненными в виде штоков, корпуса которых закреплены на неподвижном блоке, верхние плечи соединены кривошипно-коленчатой передачей с гайкой, соединенные с винтом, который закреплен на корпусе как подвижного, так и неподвижного блоков.

Недостатком известной машины для прессовой сварки труб с нагревом дугой, управляемой магнитным полем, являются низкие эксплуатационные качества и низкая надежность, низкая скорость осадки, повышенный расход электроэнергии, низкое качество сварного шва и низкая стабильность процесса сварки, низкая ремонтопригодность.

Данные недостатки обусловлены тем, что при разведении механизмов зажатия на гарантированный зазор изменяется исходное расстояние между ними, при этом снижается стабильность процессов сварки, отсутствует контроль утечек тока в цепи сварки, а увеличенный вес и габариты оказывают влияние на ремонтопригодность.

Известна также принятая за прототип машина для прессовой сварки труб с нагревом дугой, управляемой магнитным полем (см. Патент РФ №2185940, МПК В23К 9/08, опубликовано 20.05.2001), содержащая установленные на направляющих и изолированные подвижный и неподвижный блоки, каждый из которых имеет механизм зажатия, состоящий из двух двуплечих рычагов, верхние плечи которых соединены кривошипно-коленчатой передачей с гидроцилиндром зажатия, а нижние плечи выполнены с зажимными вкладышами, и гидроцилиндры осадки, имеющие регулируемые упоры, с направляющими, выполненными в виде штоков, корпуса которых закреплены на неподвижном блоке, машина снабжена размещенными на штоке каждого гидроцилиндра осадки плавающими поршнями, которые взаимодействуют с пружинным кольцом, установленным в корпусе гидроцилиндра осадки, задней крышкой гидроцилиндра осадки, контрштоком, соединенной с ним регулировочной гайкой, установленной с возможностью упора в заднюю крышку гидроцилиндра осадки и соединенную с ним резьбовую втулку, при этом каждый зажимной вкладыш выполнен с выпуклыми поясками, внутренний радиус которых меньше минимально допустимого внешнего радиуса свариваемых труб на 2-3%.

Недостатком известной машины для прессовой сварки труб с нагревом дугой, управляемой магнитным полем, является большое энергопотребление, низкая скорость осадки и низкое качество швов, низкая ремонтопригодность и надежность сварочной головки.

Данный недостаток обусловлен тем, что известная машина для прессовой сварки труб с нагревом дугой, управляемой магнитным полем имеет большую сложность, габариты и металлоемкость, кроме того, во время сварки используются токи с низкой степенью стабильности.

Техническим результатом настоящего изобретения «Сварочная установка для сварки труб с нагревом дугой, управляемой магнитным полем» является повышение эксплуатационных качеств, надежности и ремонтопригодности, скорости осадки, снижение потерь электроэнергии.

Поставленный технический результат достигается тем, что в известной сварочной установке для сварки труб с нагревом дугой, управляемой магнитным полем, содержащей сварочную головку, включающую изолированные друг от друга блоки, каждый из которых имеет механизм зажатия, гидроцилиндры осадки с установленными в их корпусах плавающими поршнями, зажимные вкладыши, выполненные с выпуклыми поясками, согласно изобретению, она снабжена пультом управления процессом сварки с датчиком замера фазовых напряжений и датчиком напряжения по дуге, а сварочная головка оснащена связанными с ней сварочным выпрямителем инверторного типа и гидростанцией, которая выполнена в виде гидравлического блока, состоящего из масляного насоса, гидравлической плиты, включающей, по меньшей мере, три гирораспределителя, двигателя упомянутого масляного насоса, датчика давления, электроконтактного манометра, напорного фильтра, пневмогидроаккумулятора и обратного клапана, при этом гидростанция и сварочный выпрямитель связаны с упомянутым пультом управления процессом сварки.

Между отличительными признаками заявляемого изобретения «Сварочная установка для сварки труб с нагревом дугой, управляемой магнитным полем» и достигаемым техническим результатом существует следующая причинно-следственная связь.

В отличие от аналога и прототипа использование в предлагаемом изобретении «Сварочная установка для сварки труб с нагревом дугой, управляемой магнитным полем» в совокупности таких составляющих узлов, как выпрямитель (инвертор), сварочная головка и гидростанция, выполненная в виде масляного блока, и пульт управления процессом сварки, в котором расположены датчики замера фазовых напряжений, которые фиксируют напряжение сети в процессе сварки, а также датчик напряжения на дуге, фиксирующий напряжение в процессе сварки, в целом повышает эксплуатационные качества заявленной установки, надежность и ремонтопригодность, скорость осадки и снижение потерь электроэнергии. Сварочная головка, оснащенная связанными с ней сварочным выпрямителем, выполненным в виде инвертора, включающим импульсный силовой трансформатор, силовой блок IGBT-транзисторов и диодов, дросселя в сварочной цепи, сетевого автоматического выключателя, блока управления, вентилятора и устройства переключения внешнего управления с датчиком тока и гидростанцией, которая выполнена в виде гидравлического блока, состоящего из масляного насоса гидравлической плиты, включающей, по меньшей мере, три гидрораспределителя, каждый из которых имеет различную схему, причем за счет наличия в гидроплите одного из трех упомянутых гидрораспределителей с повышенными условными проходами увеличивается скорость осадки, что также и повышает качество шва; двигателя от которого работает упомянутый масляный насос, датчика давления, электроконтактного манометра, напорного фильтра, пневмогидроаккумулятора и обратного клапана. Совокупность заявленных признаков позволит качественно улучшить сварной шов, повысить эксплуатационные качества, надежность, ремонтопригодность и скорость осадки, а также снизить потери электроэнергии в заявленной сварочной установке для сварки труб с нагревом дугой, управляемой магнитным полем. Небольшие габариты заявленной сварочной установки для сварки труб с нагревом дугой, управляемой магнитным полем, позволяют повысить ее эксплуатационные качества, поскольку позволяют использовать ее как мобильную. Кроме этого за счет контроля утечек тока и КПД источника питания, а именно инвертора, уменьшаются потери электроэнергии, увеличивается надежность, заявляемой сварочной установки в целом, а также скорость осадки. С учетом значительно сниженного веса и габаритов, занимающих незначительную площадь, а также более легкого и доступного управления процессом сварки заявленная сварочная установка для сварки труб с нагревом дугой, управляемой магнитным полем, может быть как стационарной, так и мобильной.

По имеющимся у заявителя сведениям, совокупность существенных признаков заявленного изобретения «Сварочная установка для сварки труб с нагревом дугой, управляемой магнитным полем» не известна из уровня техники, что позволяет сделать вывод о соответствии заявляемого объекта «Сварочная установка для сварки труб с нагревом дугой, управляемой магнитным полем» критерию «новизна». Кроме того, «новизна» заявляемого технического решения «Сварочная установка для сварки труб с нагревом дугой, управляемой магнитным полем» характеризуется тем, что за счет наличия гидравлической плиты, включающей, по меньшей мере, три гидрораспределителя, каждый из которых имеет различную схему, а также наличия в гидравлической плите одного из трех гидрораспределителей с повышенными условными проходами, увеличивается скорость осадки и повышается качество шва.

По мнению заявителя, сущность заявляемого изобретения «Сварочная установка для сварки труб с нагревом дугой, управляемой магнитным полем» не следует главным образом из известного уровня техники, так как из него не выявляется вышеуказанное влияние на достигаемый технический результат - новое свойство объекта - совокупности признаков, которые отличают от прототипа заявляемое изобретение, что позволяет сделать вывод о соответствии изобретения «Сварочная установка для сварки труб с нагревом дугой, управляемой магнитным полем» критерию "изобретательский уровень".

Совокупность существенных признаков, характеризующих сущность изобретения «Сварочная установка для сварки труб с нагревом дугой, управляемой магнитным полем», может быть многократно использована для автоматической сварки стальных труб с получением технического результата, заключающегося в повышении качества, эффективности и надежности, что позволяет сделать вывод о соответствии заявляемого объекта критерию «промышленная применимость».

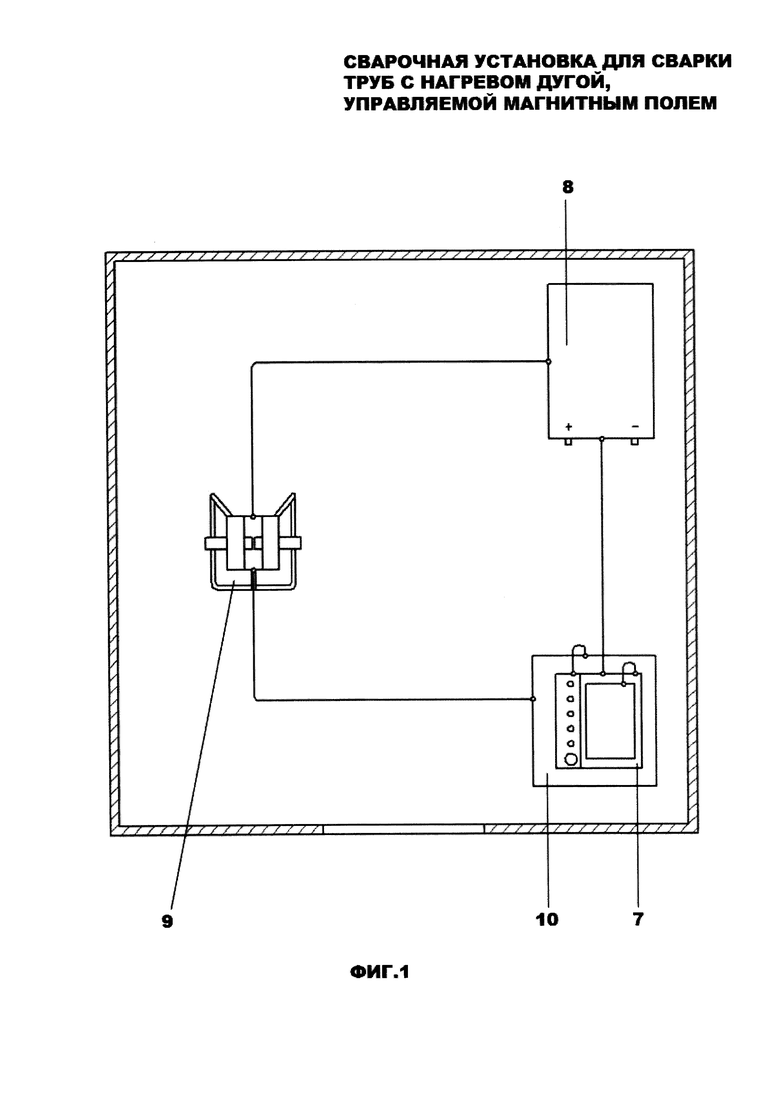

Сущность заявляемого изобретения «Сварочная установка для сварки труб с нагревом дугой, управляемой магнитным полем» поясняется примером конкретного выполнения и чертежами, где на фиг. 1 изображена схема связи сварочной головки с инвертором и гидростанцией, связанной с пультом управления;

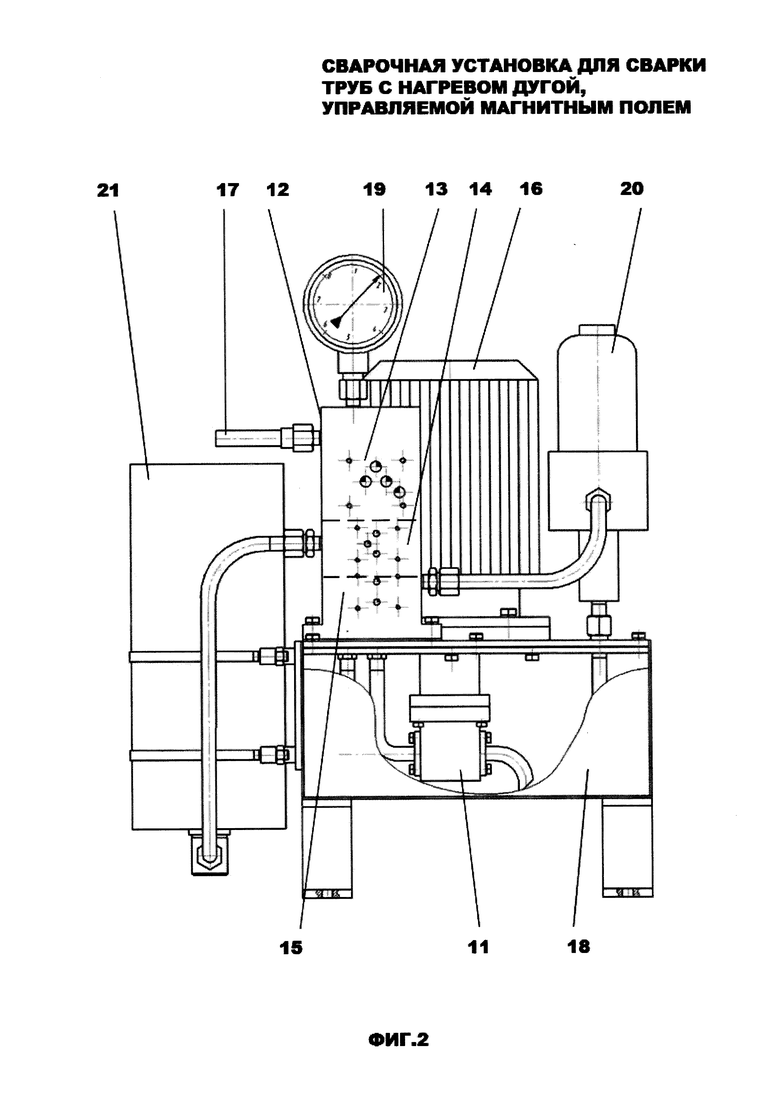

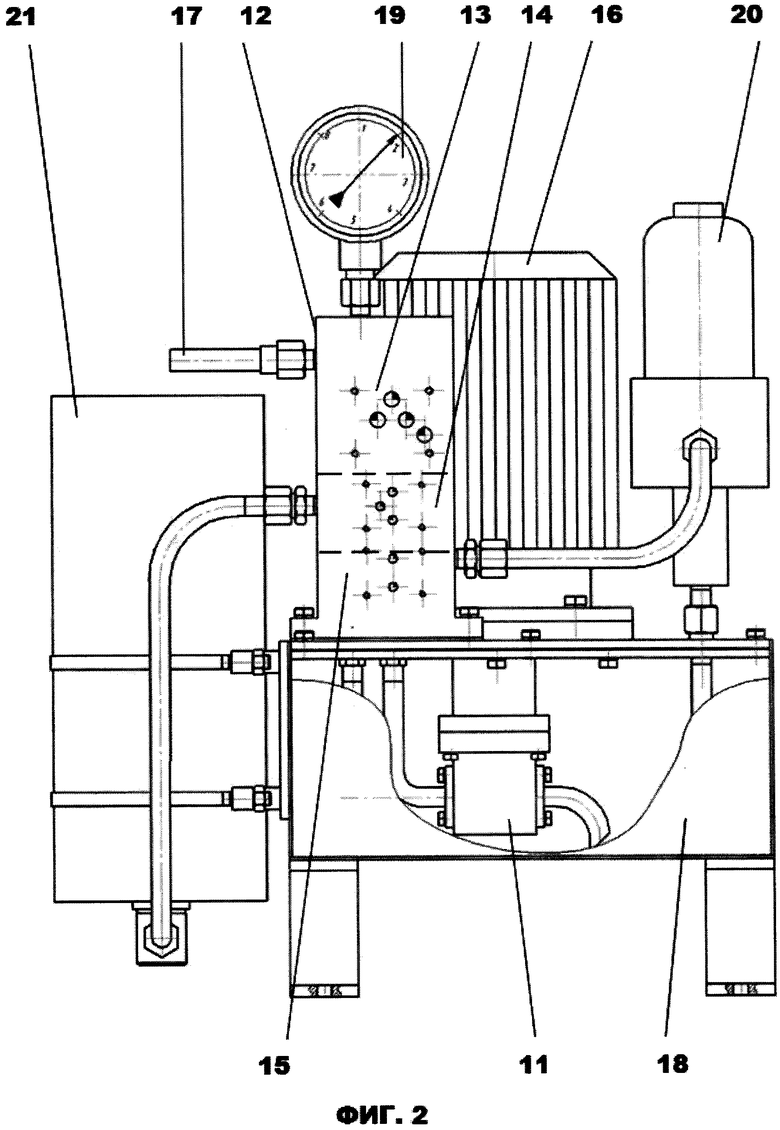

на фиг. 2 изображена гидростанция с гидроплитой и пневмогидроаккумулятором;

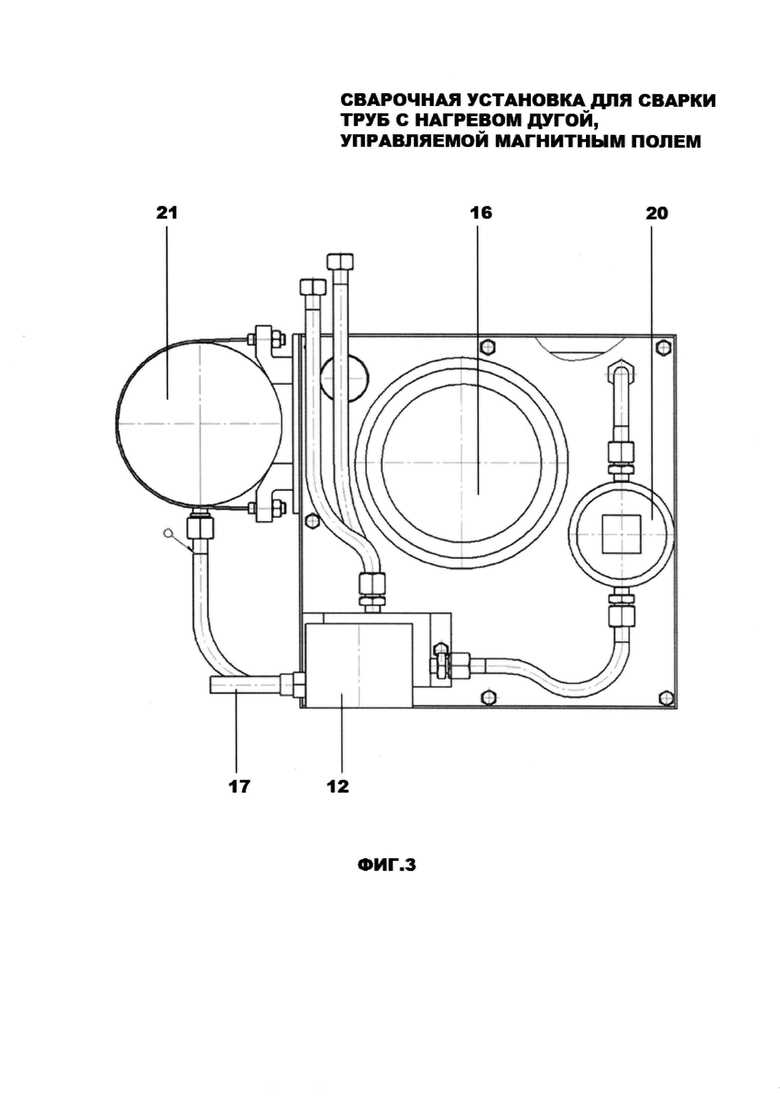

на фиг. 3 изображена гидростанция, вид сверху;

на фиг. 4 изображена сварочная головка;

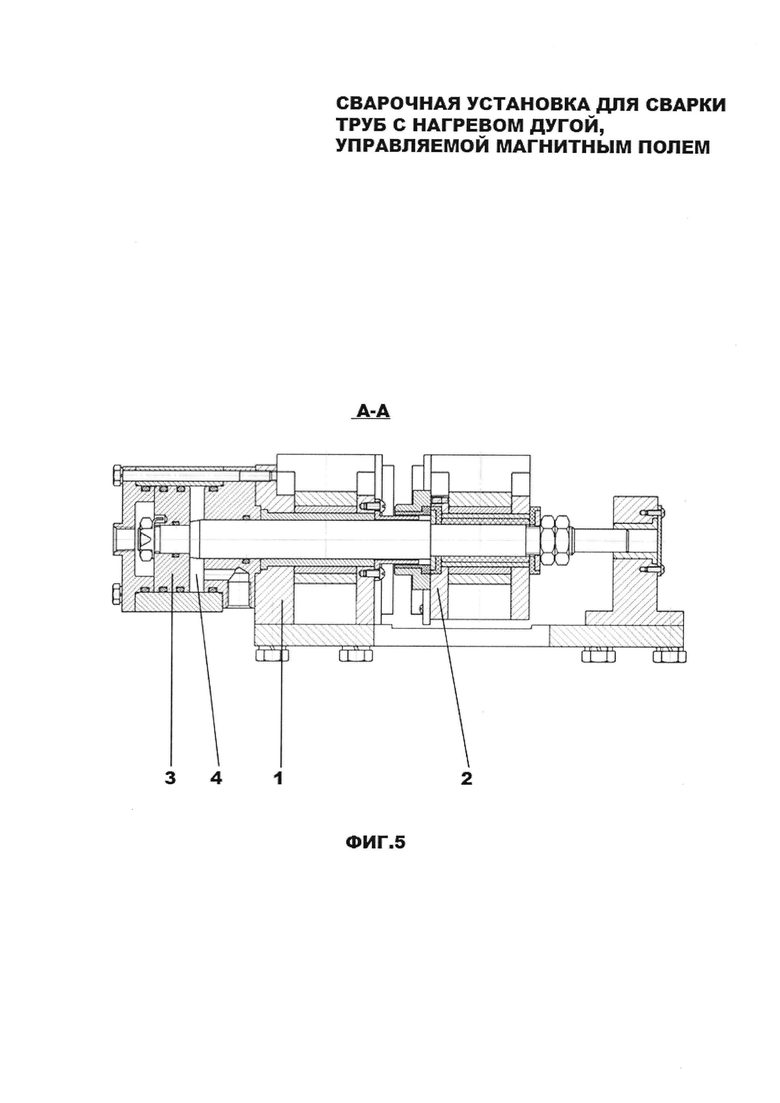

на фиг. 5 изображена сварочная головка, вид «А-А»;

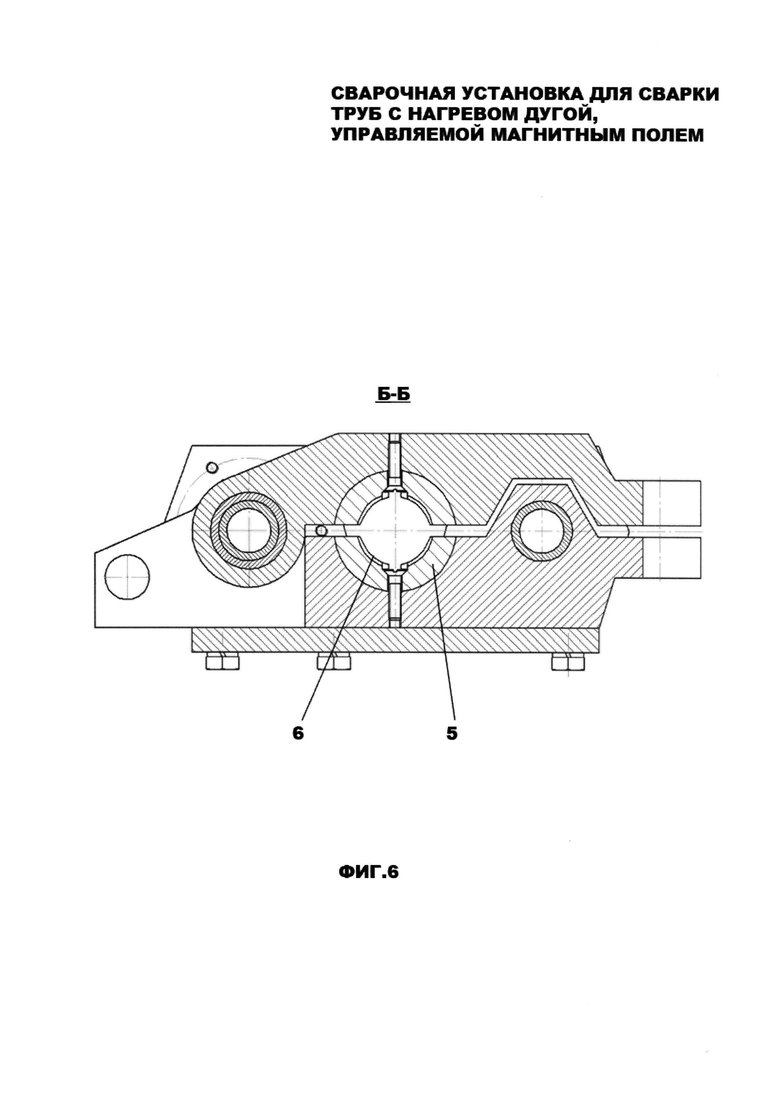

на фиг. 6 изображена сварочная головка вид «Б-Б»;

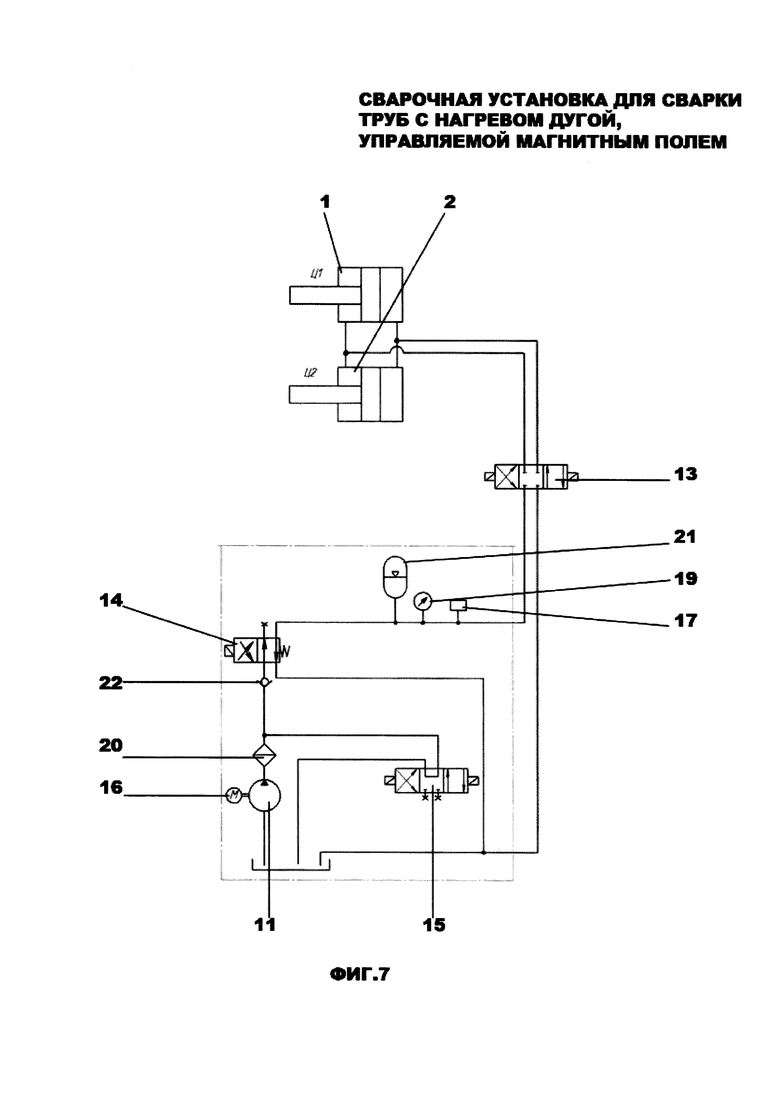

на фиг. 7 изображена гидравлическая схема.

Сварочная установка для сварки труб с нагревом дугой, управляемой магнитным полем, состоит из изолированных друг от друга подвижного блока 1 и неподвижного блока 2, каждый из упомянутых подвижного и неподвижного блоков 1 и 2 имеет механизм зажатия (на схеме не показан), плавающего поршня 3, установленного в корпусе гидроцилиндра осадки 4, зажимные вкладыши 5, каждый из которых выполнен с выпуклыми поясками 6. Сварочная установка для сварки труб с нагревом дугой, управляемой магнитным полем, оснащена пультом управления процессом сварки 7, в котором расположены датчики замера фазовых напряжений, которые фиксируют напряжение сети в процессе сварки, а также датчик напряжения на дуге, фиксирующий напряжение в процессе сварки (не показаны). Сварочный выпрямитель инверторного типа 8 (инвертор), включающий импульсный силовой трансформатор, силовой блок IGBT-транзисторов и диодов, дросселя в сварочной цепи, сетевого автоматического выключателя, блока управления вентилятора и датчика тока (составляющие инвертора на чертеже не показаны). За счет контроля утечек тока и КПД источника питания, в частности выпрямителя инверторного типа 8 (инвертора), уменьшаются потери электроэнергии, увеличивается надежность заявляемой сварочной установки в целом, а также скорость осадки. Сварочная головка 9 связана с гидростанцией 10, которая состоит из масляного насоса 11 (НШ-4Г), гидравлической плиты 12, включающей три гидрораспределителя 13, 14, 15, двигателя 16 (АИР 80), от которого работает упомянутый масляный насос 11 (НШ-4Г), датчика давления 17, контролирующего создаваемое масляным насосом 11 давление масла в гидросистеме, емкости для масла 18, электроконтактного манометра 19, напорного фильтра 20, пневмогидроаккумулятора 21 и обратного клапана 22. Каждый из трех гидрораспределителей 13, 14, 15 гидравлической плиты 12 имеет различную схему, а именно: (BE.10.44.24.), (ВЕ.5.74.24), (ВЕ.6.64.24.), соответственно. За счет наличия в гидроплите одного из трех гидрораспределителей, а именно распределителя 13 (BE.10.44.24.), с повышенными условными проходами, увеличивается скорость осадки и повышается качество шва. Пульт управления процессом сварки 7 состоит из блоков питания, интеллектуального реле для управления логикой работы и установки временных режимов сварки, узла коммутации, узла управления двигателем и узла его защиты, измерительного прибора (составляющие узлы блока управления на схеме не показаны), причем измерительный прибор является многоканальным измерительным усилителем для сбора и анализа данных с датчиков (на схеме не показан).

Сварочная установка для сварки труб с нагревом дугой, управляемой магнитным полем, работает следующим образом.

После запуска гидростанции 10 (фиг. 1) масляный насос 28 (НШ-4Г), работающий от двигателя 16 (АИР 80), нагнетает через напорный фильтр 20 масло в гидравлическую плиту 12, создавая в ней давление, контролируемое датчиком давления 17, электроконтактным манометром 19 и гидрораспределителем 15 (BE.6.64.24.) После достижения максимального предела масляный насос 11 (НШ-4Г) начинает работать на слив, при этом давление в системе сохраняется, благодаря обратному клапану 22 (фиг. 7). Двигатель 16 работает постоянно и после достижения минимального предела масляный насос 11 (НШ-4Г) начинает работать на нагнетание. Гидравлическая плита 12 гидростанции 10 связана рукавами высокого давления (не показаны) с гидроцилиндрами осадки 5 и 6 сварочной головки 9. С помощью установленного на гидравлической плите 12 гидрораспределителя 13 (BE.10.44.24.) с повышенными условными проходами поток масла устремляется в гидроцилиндры осадки 5 и 6 сварочной головки 9, либо в поршневую полость (отскок), либо в штоковую полость (осадка). Пневмогидроаккумулятор 21 (АРХ 2,5/320) служит для накопления и отдачи энергии подаваемого масляным насосом 11 (НШ-4Г) масла с помощью сжатия газа, при этом разделителем этих двух сред является поршень (на чертеже не показан). Пневмогидроаккумулятор 21, который заправляется газом (аргоном) давлением до 30 атм обеспечивает высокую скорость осадки. Выпрямитель инверторторного типа 8 связан со сварочной головкой и с пультом управления процессом сварки 7. Непосредственно процесс сварки разделяется на этапы: поджатие, когда производится сжатие торцов труб для короткого замыкания, после чего подается напряжение; отскок, когда обеспечивается зазор между трубами, что приводит к поджиганию дуги; разогрев торцов труб, при котором дуга разогревает торцы труб, вращаясь за счет магнитного поля создаваемой постоянными магнитами сварочной головки 9; форсировка, резкое мгновенное увеличение тока для выброса шлаков; осадка, когда производится сдавливание расплавленных торцов труб; выдержка под током для обеспечения медленного охлаждения с целью снятия внутренних напряжений для увеличения качества шва. Все этапы от первого до последнего выполняются и задаются с помощью интеллектуального реле пульта управления процессом сварки 7 и исполнительных механизмов в виде гидростанции 10, сварочной головки 9 и инвертора 8. При этом параметры сварки контролируются с помощью ряда датчиков, а именно: датчика перемещения (на чертеже не показан), расположенного непосредственно в сварочной головке 9 и контролирующего перемещение подвижной части (осадка, отскок). Датчик давления 17 контролирует создаваемое масляным насосом 11 давление масла в гидростанции 10. Датчик тока (на схемах не показан) расположен непосредственно в инверторе 8 и фиксирует показания тока в процессе сварки, причем за счет контроля утечек тока и КПД источника питания, в частности выпрямителя инверторного типа 8 (инвертора), уменьшаются потери электроэнергии, увеличивается надежность, заявляемой сварочной установки в целом, а также скорость осадки. Датчик напряжения по дуге на пульте управления процессом сварки 7 (на схемах не показан) фиксирует напряжение в процессе сварки. Датчики напряжения в сети (на схемах не показаны) расположены в пульте управления процессом сварки 7 и фиксируют напряжение в сети в процессе сварки. Сигналы датчиков поступают на универсальный измерительный усилитель, с помощью которого обрабатываются, анализируются и выводятся на экран монитора.

Применение предложенного изобретения «Сварочная установка для сварки труб с нагревом дугой, управляемой магнитным полем» позволит повысить эксплуатационные качества, надежность, ремонтопригодность и скорость осадки, а также снизить потери электроэнергии, причем небольшие габариты сварочной установки позволяют повысить ее эксплуатационные качества. Кроме этого за счет конструкции сварочной головки увеличивается надежность сварочной установки, а за счет наличия в гидравлической плите одного из трех гидрораспределителей с повышенными условными проходами увеличивается скорость осадки, уменьшение потребления и потери электроэнергии за счет КПД выпрямителя инверторного типа еще и потому, что присутствует контроль утечки тока в цепи сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЛЯ СВАРКИ ТРУБ С НАГРЕВОМ ДУГОЙ, УПРАВЛЯЕМОЙ МАГНИТНЫМ ПОЛЕМ | 2015 |

|

RU2609578C2 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПЛАСТМАССОВЫХ ТРУБ | 2018 |

|

RU2684379C1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ ТЕЛ ВРАЩЕНИЯ | 2011 |

|

RU2506146C2 |

| Сборочно-сварочный агрегат | 1990 |

|

SU1812035A1 |

| Роботизированный саморегулируемый сварочный комплекс и способ дуговой сварки неповоротных стыковых соединений трубопроводов большого диаметра | 2023 |

|

RU2817272C1 |

| УПРОЩЕННЫЙ АДАПТИВНЫЙ ПНЕВМОГИДРАВЛИЧЕСКИЙ РОБОТ | 2001 |

|

RU2208513C2 |

| Устройство для стыковой сварки в монтажных условиях с нагревом дугой, вращающейся в магнитном поле | 1990 |

|

SU1821310A1 |

| Машина для сварки трением | 1985 |

|

SU1269952A1 |

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КОМПАКТНОГО СЕЧЕНИЯ | 2009 |

|

RU2393068C1 |

| Установка для управления процессом сварки неповоротных стыков труб | 1987 |

|

SU1488149A1 |

Сварочная установка для сварки труб с нагревом дугой, управляемой магнитным полем, относится к области прессовой сварки с нагревом дугой, управляемой магнитным полем, и может быть использована в различных отраслях промышленности и строительства при сварке трубчатых деталей различного назначения. Для повышения эксплуатационных качеств, надежности и скорости осадки и снижения потерь электроэнергии она содержит сварочную головку 9, включающую изолированные друг от друга блоки 1 и 2, каждый из которых имеет механизм зажатия, гидроцилиндры осадки 4 с установленными в их корпусах плавающими поршнями 3, зажимные вкладыши 5, выполненные с выпуклыми поясками 6, сварочная головка 9 дополнительно содержит пульт управления процессом сварки 7 с датчиками и приборами контроля параметров сварки, и оснащена связанными с ней сварочным выпрямителем 8 инверторного типа и гидростанцией 10, которая выполнена в виде гидравлического блока, состоящего из масляного насоса 11 гидравлической плиты 12, включающей, по меньшей мере, три гидрораспределителя 13, 14, 15, каждый из которых имеет различную схему, двигатель 16, от которого работает упомянутый масляный насос 11, датчик давления 17, электроконтактный манометр 19, напорный фильтр 20, пневмогидроаккумулятор 21 и обратный клапан 22, причем гидростанция 10 и сварочный выпрямитель 8 связаны с упомянутым пультом управления процессом сварки 7. 7 ил.

Сварочная установка для сварки труб с нагревом дугой, управляемой магнитным полем, содержащая сварочную головку, состоящую из изолированных друг от друга блоков, каждый из которых имеет механизм зажатия, гидроцилиндры осадки с установленными в их корпусах плавающими поршнями, зажимные вкладыши, выполненные с выпуклыми поясками, отличающаяся тем, что она снабжена пультом управления процессом сварки с датчиком замера фазовых напряжений и датчиком напряжения по дуге, а сварочная головка оснащена связанными с ней сварочным выпрямителем инверторного типа и гидростанцией, которая выполнена в виде гидравлического блока, состоящего из масляного насоса, гидравлической плиты, включающей, по меньшей мере, три гирораспределителя, двигателя упомянутого масляного насоса, датчика давления, электроконтактного манометра, напорного фильтра, пневмогидроаккумулятора и обратного клапана, при этом гидростанция и сварочный выпрямитель связаны с упомянутым пультом управления процессом сварки.

| МАШИНА ДЛЯ ПРЕССОВОЙ СВАРКИ ТРУБ С НАГРЕВОМ ДУГОЙ, УПРАВЛЯЕМОЙ МАГНИТНЫМ ПОЛЕМ | 1999 |

|

RU2185940C2 |

| Ковш для забирания и накладывания раствора при кирпичной кладке и для срезания излишнего раствора | 1931 |

|

SU28306A1 |

| Устройство для сварки магнитоуправляемой дугой | 1991 |

|

SU1816590A1 |

| JPS6228077A, 06.02.1987 | |||

| US3882299A, 06.05.1975 | |||

| JPH09239537A, 16.09.1997. | |||

Авторы

Даты

2016-11-10—Публикация

2015-06-10—Подача