Изобретение относится к оборудованию для контактной стыковой сварки, а более конкретно к машинам клещевого типа зажатия для сварки рельсов в полевых условиях.

Известна машина для контактной стыковой сварки рельсов /см. Авт.св. СССР 129758/, содержащая сварочный трансформатор, контактные зажимные губки, механизм зажатия с гидроприводом и гидропривод осадки, снабженный устройством для осуществления заданной программы изменения скорости перемещения и осадки свариваемых рельсов, в которой корпус машины выполнен в виде двух клещевых зажимов, насаженных на общую ось и устанавливаемых на свариваемые рельсы сверху в подвешенном состоянии.

Известна машина для контактной стыковой сварки /см. Авт.св. СССР 201561/, содержащая два клещевых зажимных устройства для установки и закрепления свариваемых изделий, сварочные трансформаторы с токоведущими зажимными губками и гидроприводы зажатия и перемещения изделий при оплавлении и осадке, в которой зажимные устройства соединены между собой с помощью трех штоков, два из которых расположены симметрично относительно изделия в одной плоскости с ним, а третий центральный шток, служащий осью вращения рычагов одного из клещевых зажимных устройств, проходит внутри гильзы, являющейся осью вращения рычагов второго зажимного устройства, причем центральный шток вместе с гильзой является направляющим для относительного перемещения зажимных устройств.

Известно устройство для снятия грата с рельсов после контактной стыковой сварки, установленное отдельно от сварочной машины и снимающее грат в холодном состоянии, на что требуется большое усилие и длительное время. Патент США 3336839 кл.90-24, 1967 г.

Оно содержит плиту основания, боковые стенки и крышку, к которой крепятся направляющие рамки. В боковые стенки ввернуты направляющие валы. Резцы, срезающие грат по всему периметру рельсов, крепятся винтами к подвижным элементам, привод которых осуществляется от гидравлических или пневматических цилиндров через кривошипы, зубчатые рейки и сегменты. Такая конструкция устройства регулирует установку резцов в зависимости от типа рельсов. Резец, удаляющий грат с подошвы рельсов, закреплен неподвижно и не касается основного металла рельсов.

Известно устройство для снятия грата с рельсов, устанавливаемое на рельсосварочных машинах клещевого типа, состоящее из корпуса и трех резцов, охватывающих профиль рельса по всему периметру и срезающих грат усилием цилиндров осадки сварочной машины, при этом верхний резец выполнен из двух частей, жестко установленных на корпусе, два боковых симметричных резца установлены с возможностью поворота относительно зажимных рычагов машины, при этом верхние части боковых резцов соединены между собой шарнирной тягой. /Авторское свидетельство СССР 517429, кл. В 23 К 11/04 1974 г./.

Наиболее близкой по технической сущности является машина, описанная в книге "Оборудование для контактной сварки рельсов и его эксплуатация". Киев: Наукова Думка. 1974 г., стр.73-84.

Данная машина клещевого типа зажатия предназначена для сварки рельсов в полевых условиях и содержит два клещевых зажимных устройства, насаженных на общую центральную ось, с изоляцией друг от друга, перемещаемых относительно друг друга посредством двух связывающих их гидроцилиндров оплавления - осадки, установленных по центру сечения свариваемых рельсов с биметаллическими токоподводящими штоками, двумя сварочными трансформаторами, соединенными токопроводящими перемычками через токопроводящую часть штоков гидроцилиндров оплавления-осадки с зажимными токопроводящими частями губок, выполненных в виде сплошных стальных брусков с наплавкой медью в местах токопровода.

В зажимные губки вмонтированы подпружиненные шарики для поджатия рельса плоскостью катания к упорам, установленным по краям клещевых зажимов. В целом, во всех машинах контактной стыковой сварки рельсов клещевого типа зажатия, в том числе и указанного прототипа, усматриваются следующие недостатки:

1. Ограниченные усилия осадки и зажатия, позволяющие сваривать относительно короткие рельсовые плети и не позволяющие сваривать длинномерные плети, а тем более сварку с подтяжкой рельсов, пришитых к шпалам, при ремонте пути с ограничением по времени, или сварку замыкающего стыка при укладке безстыкового пути.

2. Нетехнологична и малонадежна конструкция крепления биметаллических штоков гидроцилиндров оплавления-осадки к стенке рычага неподвижного клещевого зажима при помощи кольцевого выступа на токоподводящие части штока и накидного кольца, притягивающего шток за выступ к стенке рычага болтами, что ослабляет стенку, плохо защищает шток цилиндров оплавления-осадки от брызг расплавленного металла, занимает много места в зоне сварки. Для снятия цилиндра оплавления-осадки с машины требуется разборка многих узлов машины.

3. Подпружиненные шарики, вмонтированные в зажимные губки, не дают надежного прижатия рельса плоскостью катания к упорам клещевых зажимов, тем самым нет хорошей центровки рельсов.

4. При работе вышеописанных устройств требуется выдержка времени для укрепления сварочного стыка, а затем перехват зажимов с разжатием одного из зажимов машины, на что требуется дополнительное время, за которое грат остывает и для его снятия требуется значительное усиление и большие затраты энергии, при этом исключается возможность сварки предварительно подтянутых длинномерных плетей рельсов и замыкающего стыка при укладке безстыкового пути. Из-за отсутствия самоустановки резцов гратоснимателя снижается качество съема грата.

В основу изобретения поставлена задача создать машину для контактной стыковой сварки рельсов, в которой за счет введения нового элемента в конструкцию штока гидроцилиндра зажатия, конструктивных особенностей этого нового элемента и новой конструкции гидроцилиндров оплавления-осадки /цилиндров-тандемов/ применяется относительно низкое давление поступающей в цилиндр зажатия жидкости, преобразуемое в более высокое без применения внешних коммуникаций, и тем самым увеличивается усилие зажатия, а так же с применением цилиндра-тандема увеличивается усилие осадки без увеличения размеров диаметров гидроцилиндров оплавления-осадки и увеличения давления в них, что позволяет сваривать длинномерные плети, делать сварку с подтяжкой рельсов, пришитых к шпалам, при ремонте пути и сваривать замыкающий стык при укладке безстыкового пути, тем самым расширяя функциональные возможности машины; за счет дополнительного введения в машину устройства для снятия грата и его конструктивных особенностей возможна самоустановка резцов по профилю рельса, срезка грата в горячем состоянии с рельсов, зажатых в губках машины сразу же после сварки с меньшим усилием, что позволяет сократить время цикла сварки, т.е. увеличить производительность и уменьшить затраты энергии на срез грата.

Суть изобретения заключается в том, что в машине для контактной стыковой сварки рельсов, содержащей два клещевых зажимных устройства, выполненных в виде двух двухплечих рычагов, насаженных на общую центральную ось с изоляцией друг от друга, имеющих возможность перемещения по оси относительно друг друга от двух связывающих их гидроцилиндров оплавления-осадки, имеющих биметаллические токоподводящие штоки, при этом каждый из двухплечих рычагов одним концом шарнирно связан со штоком или корпусом гидроцилиндра зажатия соответственно, а другой конец снабжен зажимными и токоведущими губками; два сварочных трансформатора, встроенных в полые двухплечие рычаги одного из двух клещевых зажимов, соединенных токоподводящими перемычками через токопроводящую часть штоков гидроцилиндров оплавления-осадки с токопроводящими зажимными губками, гидроцилиндр зажатия выполнен со встроенным в его шток гидромультипликатором, при этом в шток-плунжер гидромультипликатора встроен обратный клапан с тарированной пружиной и хвостовиком, а на крышке-проушине гидромультипликатора установлен клапан давления, внутренними клапанами соединенный с полостями гидромультипликатора, причем оба гидроцилиндра оплавления-осадки выполнены в виде цилиндров-тандемов, при этом в каждом гидроцилиндре на общем штоке установлено по два поршня, разделенных перегородкой.

Благодаря тому, что гидроцилиндр зажатия выполнен со встроенным в его шток гидромультипликатором, а в шток-плунжер гидромультипликатора встроен обратный клапан с тарированной пружиной и хвостовиком, причем на крышке-проушине гидромультипликатора установлен клапан давления, внутренними клапанами соединенный с полостями гидромультипликатора, цилиндр зажатия выполнен с возможностью автоматической мультипликации поступающей в него жидкости с относительно низким давлением, преобразуемым в более высокое без внешних коммуникаций, что позволяет значительно увеличить усилие зажатия без увеличения диаметра гидроцилиндра зажатия.

Благодаря тому, что оба гидроцилиндра оплавления-осадки выполнены в виде цилиндров-тандемов и при этом в каждом гидроцилиндре на общем штоке установлено, по два поршня, разделенных перегородкой, увеличено усилие осадки и можно без увеличения диаметра цилиндра и давления в нем сохранить расстояние от подошвы рельса до самой нижней точки конструкции машины, а ею является низ цилиндра осадки, что определяет высоту подъема рельса над насыпью. Все это позволяет сваривать длинномерные плети рельс и замыкающий стык безстыкового пути, т.е. расширяет функциональные возможности машины.

Суть изобретения заключается также в том, что между двухплечими рычагами клещевых зажимов установлены гидроцилиндры центровки, штоки которых жестко закреплены, один непосредственно на центральной оси, другой - на гильзе, надетой на центральную ось, а сам гидроцилиндр центровки шарнирно соединен с двумя рычагами, нижние концы которых выполнены в виде крючков, при этом зажимные устройства имеют упоры, установленные на центральной оси, а на двуплечих рычагах зажимных устройств установлены пальцы, имеющие возможность перемещаться в пазах рычагов. Это позволяет более надежно и независимо от зажатия центрировать рельсы по плоскости катания.

Кроме того, суть изобретения заключается в том, что в машину дополнительно вводят устройство для снятия грата, состоящее из трех резцов для схватывания профиля рельса по всему периметру, причем два боковых резца установлены с возможностью поворота относительно одного клещевого зажима, шарнирно связаны с верхним третьим резцом и закреплены на штоках двух дополнительных гидроцилиндров, встроенных в зажимные рычаги одного из двух клещевых зажимов сварочной машины, при этом каждый шток дополнительных гидроцилиндров выполнен из двух частей, шарнирно соединенных между собой, причем часть штока, на которой закреплены боковые резцы, имеет возможность поворота относительно части штока, на которой закреплены поршни дополнительных гидроцилиндров.

Благодаря тому, что в машину дополнительно введено устройство для снятия грата, состоящее из трех резцов для схватывания профиля рельса по всему периметру, совмещены операции сварки и срезки грата в одной машине, тем самым расширены функциональные возможности машины.

Благодаря тому, что в устройство для снятия грата введены два дополнительных гидроцилиндра, расположенных в зажимных рычагах одного из клещевых зажимов, и креплению на них двух боковых резцов, исключаются выдержка времени для укрепления сварного стыка после сварки и необходимость перехвата рельса при смене технологических операций, а именно при переходе от сварки к резке грата, т.е. рельс остается в том же фиксированном положении, в каком он был при сварке. Особенно это важно при сварке длинномерных плетей рельсов и замыкающего стыка при укладке безстыкового пути. В связи с чем грат срезают в горячем состоянии сразу же после сварки с усилием, меньшим чем в устройстве, выбранном в качестве прототипа и с меньшими затратами энергии. Производительность процесса при этом увеличивается.

Благодаря тому, что каждый шток дополнительных гидроцилиндров выполнен из двух частей, шарнирно соединенных между собой, и часть штока, на которой закреплены резцы, имеет возможность поворота относительно части штока, на которой закреплены поршни, резцы имеют возможность самоустанавливаться по профилю рельса.

Это дает возможность более качественно снимать грат.

Все вышеизложенное поясняется нижеприведенными чертежами:

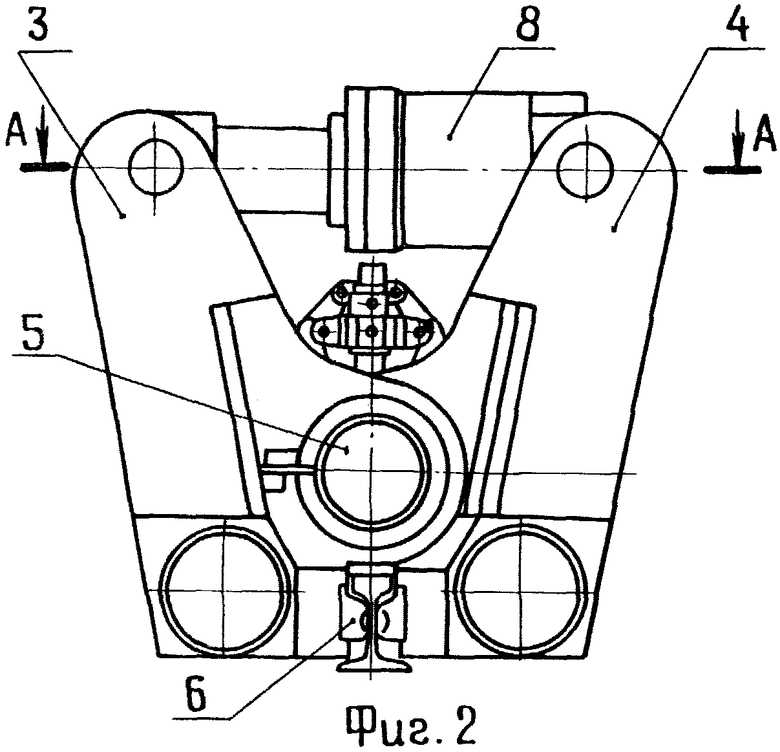

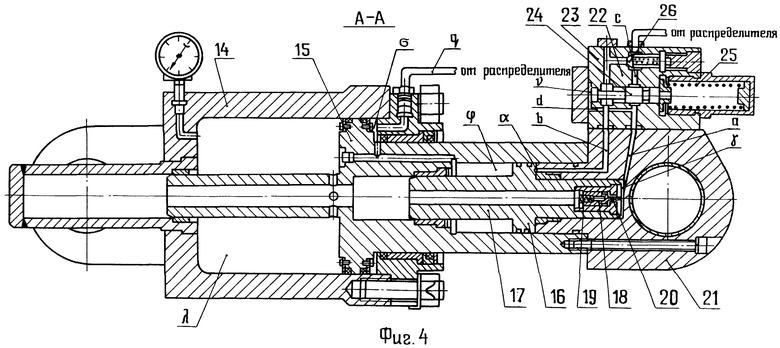

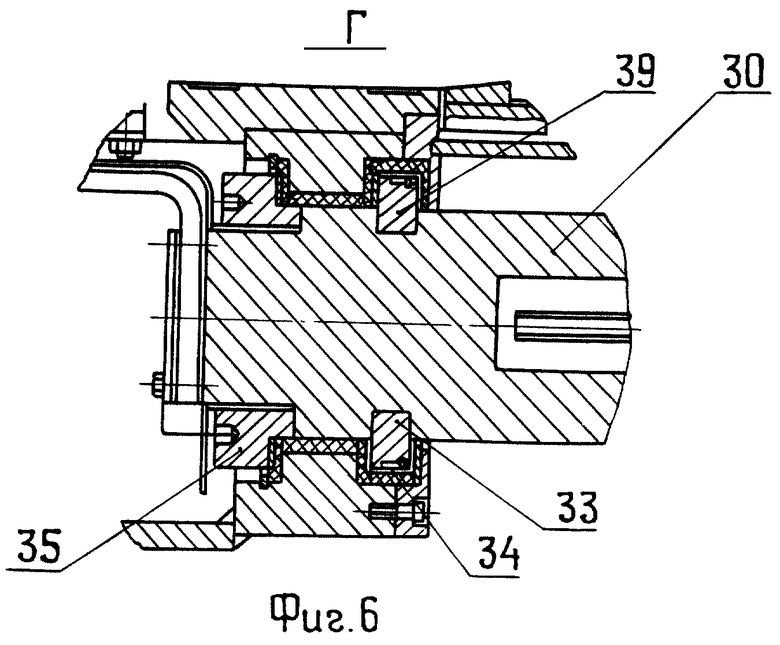

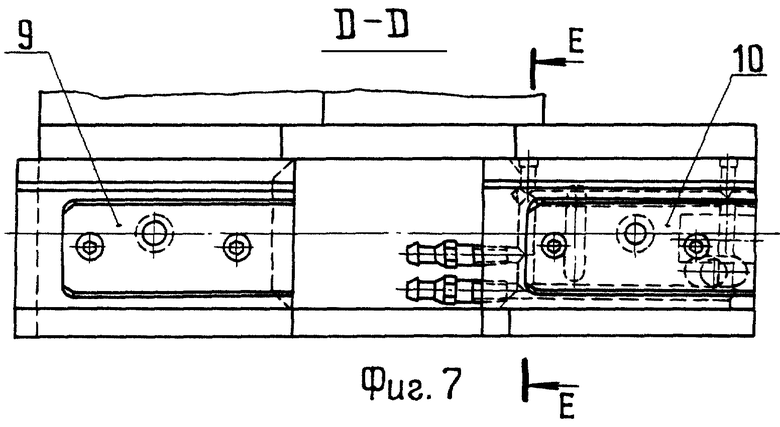

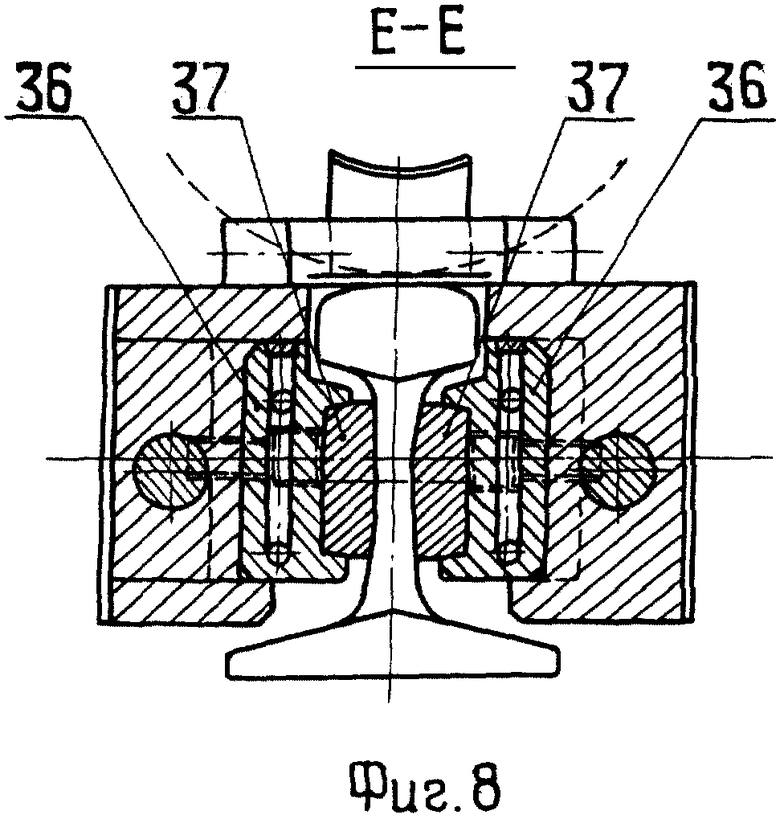

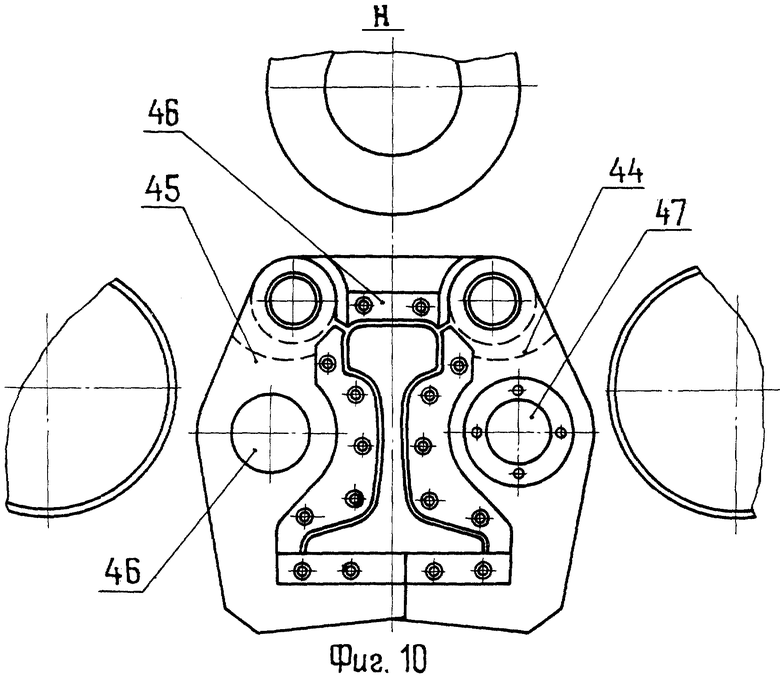

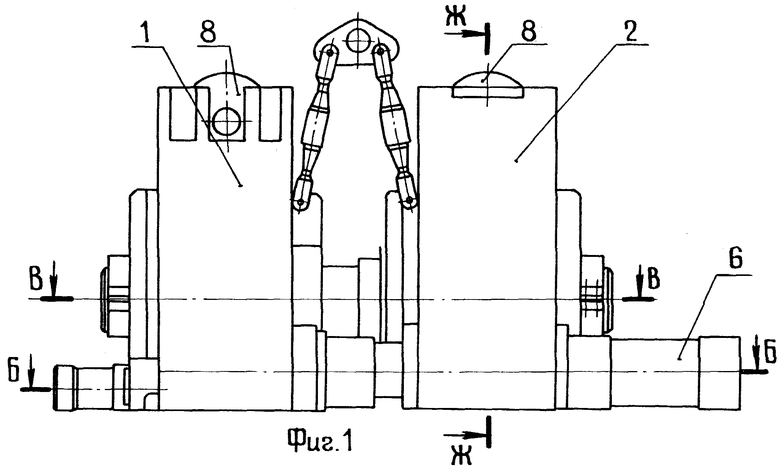

На фиг. 1 изображена описываемая машина, вид сбоку; на фиг.2 - вид с торца; на фиг.3 - разрез по цилиндру осадки Б-Б. фиг.1; на фиг.4 - разрез по цилиндру зажатия А-А, фиг.2; на фиг.5 - разрез по центральной оси В-В, фиг. 1; на фиг. 6 - выносной элемент Г, фиг.3; на фиг.7 - зажимные и контактные губки вид Д, фиг.3; на фиг.8 - сечение по контактным губкам Е-Е, фиг.7; на фиг. 9 - сечение по механизму поджатия Ж-Ж фиг.1; на фиг.10 - вид на гратосниматель по стрелке К фиг.3.

Машина состоит из двух клещевых зажимов 1 и 2 (фиг.1), каждый клещевой зажим состоит из двух двухплечих рычагов 3 и 4 (фиг.2), насаженных на общую центральную ось 5 с возможностью относительного перемещения по ней клещевых зажимов от двух связывающих их цилиндров оплавления-осадки 6, имеющих биметаллические токоподводящие штоки 7 (фиг.3). Клещевые зажимы 1 и 2 изолированы друг от друга по всем трем соединяющим их штокам, каждый из двухплечих рычагов 3, 4 (фиг.2) одним концом шарнирно связан со штоком или корпусом гидроцилиндров зажатия 8, а другой конец снабжен зажимными 9 и токоподводящими губками (фиг.3). Два сварочных трансформатора 11 (фиг.3) встроены в двухплечие рычаги одного из двух клещевых зажимов, в частности 3 и 4, соединены токоподводящими перемычками 12 и 13 через токоподводящую часть биметаллических штоков 7 гидроцилиндров оплавления-осадки 6 с токоподводящими губками 10.

Каждый гидроцилиндр закалки 8 (фиг.4) состоит из корпуса 14, рабочего поршня со штоком 15, при этом шток поршня 15 одновременно служит цилиндром гидромультипликатора, в который встроены поршень 16 и плунжер 17 гидромультипликатора, соотношение квадратов поршня 16 и плунжера 17 соответствует увеличению давления под рабочим поршнем 15. В плунжер гидромультипликатора 17 встроен обратный клапан 18 с тарированной на необходимое давление пружиной 19, обратный клапан 18 имеет хвостовик 20, которым обратный клапан открывается, при крайнем правом исходном положении плунжера 17, упираясь в крышку-проушину гидромультипликатора 21.

Для автоматического переключения давлением масла, подаваемого масляным насосом в рабочую магистраль, в давление мультипликации на крышке-проушине 21 установлен клапан давления 22 связанный внутренними каналами "а" и "в " с полостями гидромультипликатора ″α″ и ″γ″.

Клапан давления 22 состоит из корпуса 23, золотника 24, тарированной пружины 25 и обратного клапана 26.

Гидроцилиндры оплавления-осадки 6 и фиг.3 выполнены в виде гидроцилиндров-тандемов, при этом в каждом гидроцилиндре на общем штоке установлены по два поршня 27 и 28, разделенных перегородкой 29. Гидроцилиндры оплавления-осадки 6 объединены общими трубопроводами и работают параллельно от следящего привода или гидроусилителя по заранее заданной программе от командоаппарата (на чертеже не показанные). При оплавлении и осадке масло подается одновременно в полости ″ε″ и l, при разведении в полости "v" и ″η″.

Биметаллические штоки гидроцилиндров оплавления-осадки 7 состоят из двух частей - бронзовой токоподводящей 30 и стальной 31 (фиг.3), соединенных между собой на резьбе, бронзовая токоподводящая часть штоков 30 охлаждается водой и уплотняется резиновыми кольцами 32.

Бронзовая токоведущая часть штоков 30 имеет выточку, в которой установлены два полукольца 33 (фиг.6), закрепленных в выточке цельным съемным кольцом 34, при этом шток 7 своей токоведущей частью 30 вставлен в отверстия стенки двухплечих рычагов 3 и 4 неподвижного клещевого зажима 1 на изоляции, до упора в полукольца 33 и затянут гайкой 35. Зажимные стальные губки 9 и контактные бронзовые 10 выполнены отдельными и каждая состоит из двух частей фиг. 7-8, основания 36 и быстросъемной вставки 37, выполненной по профилю шейки рельса, при этом основание контактных бронзовых губок имеет сверления через которые протекает охлаждающая вода.

Между двухплечих рычагов механизмов зажатия расположены гидроцилиндры центровки рельсов 38 фиг. 9. Шток гидроцилиндра центровки 39 закреплен на центральной оси 5 (фиг. 2) или гильзе 40, соответственно. Гидроцилиндр центровки шарнирно соединен с двумя рычагами 41, которые своей средней частью связаны с осями 42, закрепленными на двухплечих рычагах механизмов зажатия, имеют продольный паз и имеют возможность вертикального перемещения при ходе гидроцилиндра поджатия вверх нижними концами рычагов 41, выполненными в виде крючков, захватывать головку рельса и поджимать рельс плоскостью катания к упорам клещевых зажимах 43, тем самым устанавливать их в одну плоскость.

Устройство для снятия грата (фиг.10) встроено в два двухплечих рычага клещевых зажимов сварочной машины и состоит из трех резцов, двух боковых 44 и 45 и одного верхнего 46, шарнирно-связанного с боковыми резцами, и полностью охватывающих профиль рельса, боковые резцы 44 и 45, соединены со штоками 47 гидроцилиндров 48 (фиг.3), встроены в двухплечие рычаги. Штоки 47 гидроцилиндров 48 состоят из двух частей шарнирно соединенных между собой, часть штока на которой закреплены боковые резцы, имеет возможность поворота относительно части штока, на которой закреплены поршни, тем самым устанавливаться по профилю рельса.

Шарнирное соединение верхнего резца 46 с боковыми 44 и 45 дает возможность боковым резцам своими нижними частями, срезающими грат с подошвы рельса, свободно проходить под подошвой рельса при закрытии и раскрытии клещевых зажимов сварочной машины.

Синхронное перемещение поршней гидроцилиндров при срезке грата, а следовательно и всех трех резцов, достигается за счет установки в линию подачи жидкости в гидроцилиндры 48 известного в гидравлике делителя потока /на чертеже не показанного/.

Машина работает следующим образом:

В исходном положении перед зажатием концов свариваемых рельсов клещевые зажимы 1 и 2 разведены, а их двухплечие рычаги 3, 4 раскрыты, плунжер мультипликатора 17 находится в крайнем правом положении и обратный клапан 18 открыт. Золотник зажатия находится в нейтральном положении /гидросхема машины не приводится/. Машина зажимными губами опускается на концы рельсов с зачищенными под контакты концами, золотник зажатия переводится в положение "зажатие", масло от масляного насоса с давлением Р1, установленным редукционным клапаном, поступает одновременно по трубопроводу к двум клапанам давления 22 /зажатие обоих концов рельсов происходит одновременно/ и по каналам "с" и "а" поступает в полость ″γ″, а через открытый обратный клапан 18 по сверлению в плунжере мультипликатора попадает в полость ″λ″ под рабочий поршень 15, поршень 15 вместе со штоком начинает раздвигаться, поворачивая двухплечии рычаги 3, 4 вокруг центральной оси 5, постепенно зажимая концы рельсов за шейку контактными 10 и зажимными 9 губками с усилием, пропорциональным давлению масла в основной магистрали Р1, умноженному на площадь рабочего поршня 15, одновременно масло с давлением Р1 по каналу "b" поступает под золотник 24 в полость ″α″ и по достижении полного давления Р1, а оно нарастает по мере зажатия, сжимает тарированную пружину 25, перемещает золотник 24 вправо, открывая доступ масла через канал "b" в полость мультипликатора ″α″ под поршень 16, поршень 16 вместе с плунжером 17 начинает перемещаться влево, хвостовик 20 отойдет от крышки-проушины 21 и обратный клапан 18 закроется, давление в полости ″λ″ под поршнем 15 будет возрастать и достигнет давления мультипликации, равного давлению Р1 умноженному на разность квадратов диаметров поршня 16 и плунжера 17, тем самым произойдет окончательное зажатие рельсов усилием, пропорциональным давлению мультипликации.

По окончании зажатия концов рельсов подается сигнал на начало оплавления и последующую осадку, которые ведутся автоматически по заранее заданной программе, при этом масло с давлением Р1 одновременно попадает в полости ″ε″ и ″η″ /фиг.3/ обоих гидроцилиндров оплавления осадки 6 и при помощи биметаллических штоков, 7 сближает оба клещевых зажима 1 и 2 навстречу друг другу, происходит оплавление и в установленный программой момент производится осадка /быстрое сближение оплавленных концов рельсов/. По окончании сварки производится срезка грата /удаляются окислы металла и часть усиления шва/.

Устройство для срезки грата с рельсов работает следующим образом. При зажатии рельсов клещевыми зажимами резцы устройства полностью охватывают профиль рельса, при этом боковые резцы 44 и 45 /фиг.10/ за счет возможности поворачиваться вокруг оси гидроцилиндров 48 /фиг.3/ самоустанавливаются по профилю рельса. По окончании сварки рельса еще в горячем состоянии грата при зажатом рельсе в губках машины подается сигнал на срезку грата и жидкость через делитель потока поступает в поршневые полости гидроцилиндров срезки грата 48, поршни гидроцилиндров вместе со штоками 47 и резцами 44, 45 и 46 /фиг. 10/ синхронно перемещаются вдоль рельса, срезают грат в горячем состоянии. По окончании срезки грата клещевые зажимы машины вместе с резцами 44, 45 и 46 раскрываются и освобождают рельс. Поршни гидроцилиндров 47 вместе со штоками и резцами возвращаются в исходное положение.

Подается сигнал на освобождение рельсов от зажатия. Золотник зажатия /на чертежах не показан/ переводится в положение "раскрыто", канал "с" клапана давления 22 соединяется со сливной магистралью, а в канал "q" гидроцилиндра зажатия 8 подается давление основной магистрали Р1, масло попадает в полость ″σ″, поршень 15 и корпус гидроцилиндра 14 сближаются, поворачивая двухплечие рычаги 3, 4 вокруг центральной оси 5, тем самым освобождая сваренный рельс из зажимных и контактных губок 9 и 10, одновременно масло с давлением Р1 по каналу поршня в штоке 15 попадает в полость ″ϕ″ мультипликатора, раздвигает поршень 16 и плунжер 17 мультипликатора в крайнее правое положение, хвостовик 20, упираясь в крышку-проушину 21, сожмет тарированную пружину 19 и откроет клапан 18. В конце процесса раскрытия рабочий поршень 15 устанавливается в крайнем левом положении, а поршень 16 и плунжер 17 в крайнем правом. Переключением реверсивного золотника на разведение масло из цилиндров оплавления-осадки из полостей ″ε″ и ″η″ попадает на слив, а из полостей "v" и "l" оно подается с давлением Р1, тем самым клещевые зажимы 1 и 2 раздвигаются относительно друг друга и устанавливаются в исходное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2001 |

|

RU2206436C2 |

| МАШИНА ДЛЯ ПРЕССОВОЙ СВАРКИ ТРУБ С НАГРЕВОМ ДУГОЙ, УПРАВЛЯЕМОЙ МАГНИТНЫМ ПОЛЕМ | 1999 |

|

RU2185940C2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2011 |

|

RU2503525C2 |

| СПОСОБ ЦЕНТРОВКИ ДВУХ ПРОФИЛЬНЫХ ЗАГОТОВОК, В ЧАСТНОСТИ ДВУХ РЕЛЬСОВ В МАШИНЕ ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1998 |

|

RU2165347C2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2015 |

|

RU2634970C2 |

| УСТРОЙСТВО ДЛЯ СИММЕТРИРОВАНИЯ ОДНОФАЗНОЙ НЕСТАЦИОНАРНОЙ НАГРУЗКИ, СОЗДАВАЕМОЙ КОНТАКТНОЙ СТЫКОВОЙ МАШИНОЙ | 1997 |

|

RU2156532C2 |

| Устройство для снятия грата при контактной стыковой сварке деталей | 1980 |

|

SU1049215A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ ПРЕССОВОЙ СВАРКИ ТРУБ | 2008 |

|

RU2416503C2 |

| Устройство для контактной стыковой сварки рельсов | 1981 |

|

SU959948A1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

Машина предназначена для сварки рельсов в полевых условиях. Гидроцилиндры оплавления осадки выполнены в виде цилиндров-тандемов, в каждом из которых на штоке установлено по два поршня. Гидроцилиндр зажатия выполнен со встроенным в его шток гидромультипликатором, содержащем шток-плунжер и крышку-проушину, на которой установлен клапан давления. В шток-плунжер встроен обратный клапан с тарированной пружиной и хвостовиком. Между двуплечих рычагов зажимных клещевых устройств установлены гидроцилиндры центровки рельса, штоки которых жестко закреплены. Гидроцилиндр центровки шарнирно соединен с двумя рычагами, нижние концы которых выполнены в виде крючков. На каждом двуплечем рычаге установлены с возможностью перемещения пальцы. Машина дополнительно содержит устройство для снятия грата, состоящее из трех резцов для схватывания профиля рельса по всему периметру. Такое выполнение машины приводит к расширению ее функциональных возможностей. 2 з.п. ф-лы, 10 ил.

| КУЧУК-ЯЦЕНКО С.И | |||

| и др | |||

| Оборудование для контактной сварки рельсов и его эксплуатация | |||

| - Киев: Hayкова-Думка, 1974 , с.73-84 | |||

| Устройство для контактной стыковой сварки рельсов | 1970 |

|

SU344695A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ РЕЛЬСОВ | 1991 |

|

RU2051016C1 |

| СТАЛЕЖЕЛЕЗОБЕТОННОЕ ПРОЛЕТНОЕ СТРОЕНИЕ МОСТА | 2013 |

|

RU2546210C1 |

Авторы

Даты

2002-08-10—Публикация

1998-01-27—Подача