Изобретение относится к ремонту деталей авиационных газотурбинных двигателей, в частности к ремонту жаровых труб камер сгорания, и может быть использовано в авиационной промышленности.

Известен способ ремонта жаровых труб камер сгорания, заключающийся в заварке трещин, образовавшихся на жаровой трубе (см. "Ремонт двигателей 37Ф и 37АФ", часть шестая, "Ремонт, сборка и испытание узлов горячей части двигателя", Москва, Оборонгиз, 1963, стр. 83).

Недостатки способа заключаются в том, что его применение ограничено из-за невозможности заваривания трещин на границе сварных швов, и в низкой надежности отремонтированных изделий, поскольку при эксплуатации изделия в зоне сварного шва образуются дополнительные трещины.

Известен способ ремонта жаровых труб, заключающийся в разметке поврежденного участка, его удалении и установке на место поврежденного участка вставки, совпадающей по размерам, профилю и материалу с поврежденным участком (см. там же, стр. 85).

Данный способ является трудоемким, поскольку необходимо соблюдать точные геометрические параметры вставки и заданную величину зазоров под сварку. Надежность отремонтированных таким образом жаровых труб низкая из-за появления при эксплуатации дополнительных трещин в зоне сварных швов.

Наиболее близким к предложенному способу по первому варианту является способ ремонта жаровой трубы кольцевой камеры сгорания ГТД, заключающийся в разрезании поврежденной секции жаровой трубы, удалении оставшегося участка поврежденной секции путем срезания сварного шва абразивным кругом и приварки новой секции к неповрежденным секциям жаровой трубы (см. "Ремонт двигателей 37Ф и 37АФ", книга 2, часть шестнадцатая, Москва, Машиностроение, 1966, стр. 20).

Недостатки данного способа заключаются в его трудоемкости, так как после срезания сварного шва абразивным кругом необходимо зачищать сварной шов от оставшихся пленок металла, а использование ручного метода при сварке секций жаровой трубы приводит к необходимости зачистки неровностей сварного шва. Используя абразивный круг для удаления оставшейся части поврежденной секции жаровой трубы, можно задеть участок неповрежденный секции жаровой трубы. Это приводит к изменению микроструктуры сварного шва и изменению геометрических параметров секции жаровой трубы в зоне сварного шва, что в свою очередь затрудняет использование вместо поврежденных секций жаровой трубы запасных секций.

Наиболее близким к предложенному способу по второму варианту является способ ремонта жаровой трубы кольцевой камеры сгорания ГТД, заключающийся в удалении поврежденной секции жаровой трубы абразивным кругом и приварки новой секции к неповрежденным секциям жаровой трубы, причем приварка секций осуществляется "внахлест" и с применением присадочного материала (см. "Ремонт двигателей 37Ф и 37АФ", книга 2, часть шестнадцатая, Москва, Машиностроение, 1966, стр. 19).

Недостаток данного способа заключается в низком качестве ремонта, так как при удалении поврежденной секции жаровой трубы происходит местное "утонение" неповрежденной секции, изменяются микроструктура сварного шва и геометрические параметры секции жаровой трубы в зоне сварного шва, что в свою очередь делает невозможным использование вместо поврежденных секций жаровой трубы запасных секций. Использование ручного метода при сварке секций жаровой трубы приводит к необходимости зачистки неровностей сварного шва.

Задача изобретения - снижение трудоемкости ремонта и повышение надежности отремонтированных камер сгорания.

Для достижения указанного технического результата по первому варианту в способе ремонта секционной жаровой трубы кольцевой камеры сгорания авиационного газотурбинного двигателя, включающем разрезку поврежденной секции жаровой трубы, удаление оставшегося участка поврежденной секции, приварку новой секции жаровой трубы к одной или двум неповрежденным секциям, оставшийся участок поврежденной секции удаляют путем торцевого протачивания, которое завершают в зоне, имеющей границы, равноотстоящие от середины сварного шва на расстояние l, не превышающее величину s+0,25 мм, где s - расстояние от середины сварного шва до его границ, а приварку секций осуществляют встык.

Конкретная величина допуска выбрана из условия возможности использования запасных секций, так как при выходе за допустимые границы при удалении оставшегося участка поврежденной секции, изменяются геометрические параметры неповрежденной секции, что приводит к невозможности использования запасных секций, и нарушается микроструктура сварного шва, что снижает качество сварки.

Удаление поврежденной секции жаровой трубы осуществляется в два этапа. Благодаря этому повышается вероятность удаления поврежденной секции по середине сварного шва, что позволяет сохранить микроструктуру сварного шва и, как следствие, повысить надежность отремонтированных камер сгорания.

Сварка секций жаровой трубы может быть осуществлена при помощи аргонодуговой сварки без присадочного материала, что позволяет исключить дефекты (неровности) внутренней полости жаровой трубы, связанные с проплавами сварного шва и, как следствие, улучшить охлаждение внутренней полости жаровой трубы.

Сварка может быть осуществлена в автоматическом режиме, что позволяет повысить качество сварного шва и снизить трудоемкость ремонта.

Протачивание оставшегося участка поврежденной секции может быть осуществлено на токарно-карусельном станке. Это исключает возможность задевания стенок неповрежденных секций.

Для достижения указанного технического результата по второму варианту в способе ремонта секционной кольцевой жаровой трубы камеры сгорания авиационного газотурбинного двигателя, включающем удаление части поврежденной секции жаровой трубы, приварку новой секции жаровой трубы к одной или двум неповрежденным секциям, поврежденную секцию удаляют, разрезая ее в зоне, имеющей границы, равноотстоящие от середины сварного шва на расстояние l, не превышающее величину s+0,25 мм, где s - расстояние от середины сварного шва до его границ, а приварку осуществляют встык.

Конкретная величина допуска выбрана из условия возможности использования запасных секций, так как при выходе за допустимые границы при удалении поврежденной секции, изменяются геометрические параметры неповрежденной секции, что приводит к невозможности использования запасных секций и нарушению микроструктуры сварного шва, что снижает качество сварки.

Поврежденная секция удаляется за один этап, что сокращает время ремонта и снижает его трудоемкость.

Сварка секций жаровой трубы может быть осуществлена при помощи аргонодуговой сварки без присадочного материала, что позволяет исключить дефекты (неровности) внутренней полости жаровой трубы, связанные с проплавами сварного шва и, как следствие, улучшить охлаждение внутренней полости жаровой трубы.

Сварка может быть осуществлена в автоматическом режиме, что позволяет повысить качество сварного шва и снизить трудоемкость ремонта.

На фиг.1 изображен продольный разрез ремонтируемой жаровой трубы (по первому варианту);

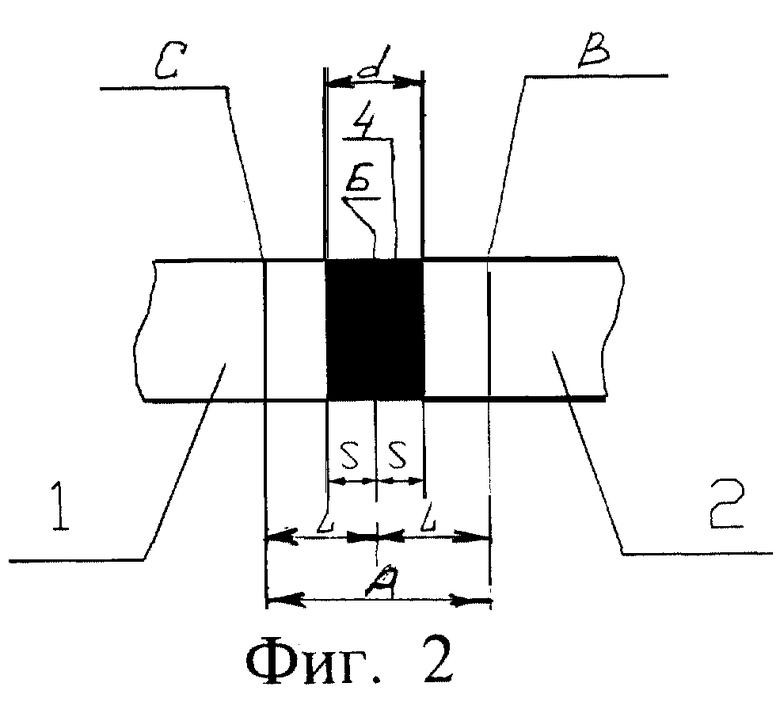

на фиг.2 - узел I фиг.1 в увеличенном масштабе;

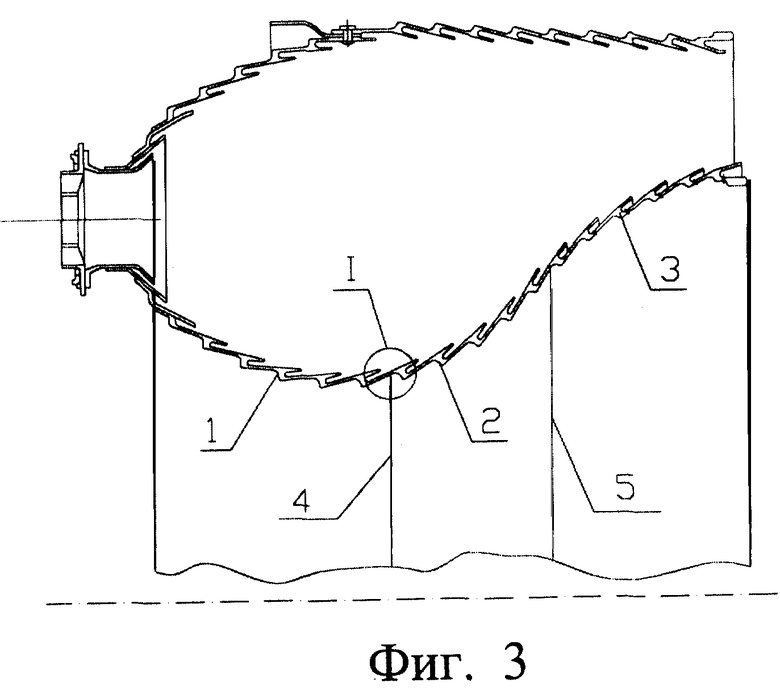

на фиг.3 - продольный разрез ремонтируемой жаровой трубы (по второму варианту);

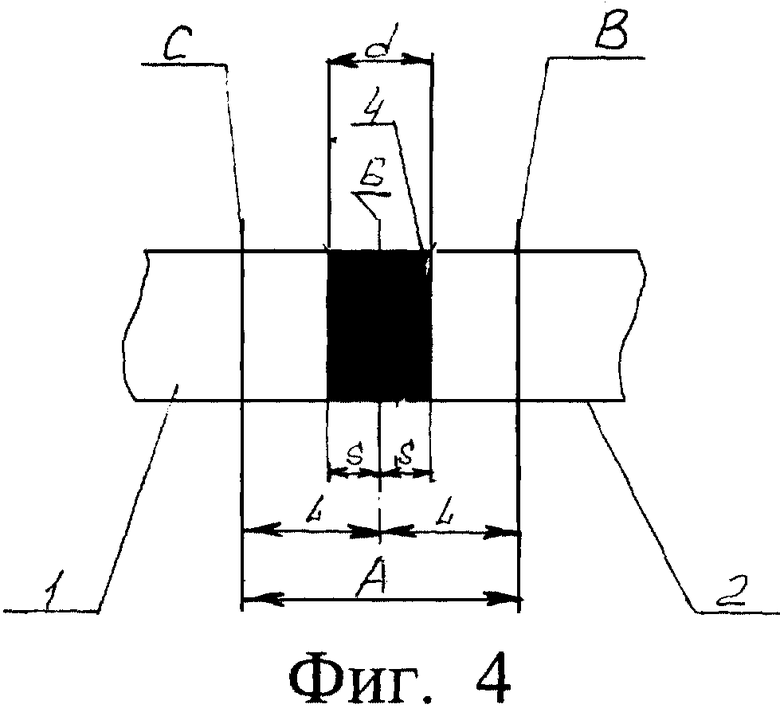

на фиг.4 - узел I фиг.3 в увеличенном масштабе.

Жаровая труба содержит секции 1,2,3, соединенные между собой сварными швами 4,5.

Способ ремонта жаровой трубы по первому варианту осуществляется следующим образом.

Поврежденную секцию 1 разрезают резцом или алмазным кругом, или другими известными средствами. Удаление оставшегося участка поврежденной секции 1 осуществляют торцевым протачиванием на токарно-карусельном станке, причем протачивание завершают в зоне А, имеющей границы С, В, равноотстоящие от середины Б сварного шва 4 на расстояние l, не превышающее s+0,25 (где s - расстояние от середины Б сварного шва 4 до его границ), т.е. протачивание может заканчиваться в любой зоне сварного шва, ширина "d" которого, например, 5 мм, или за пределами сварного шва, но не выходя за границы С, В зоны А протачивания. Из запасных секций или из забракованных камер, выбирают новую секцию, совпадающую по геометрическим параметрам и материалу с поврежденной секций 1. Затем приваривают встык к неповрежденной секции 2 аргонодуговой сваркой без присадочного материала в автоматическом режиме новую секцию. Сварка осуществляется на разжимном приспособлении. Проверяют качество сварного шва методом ренгеноконтроля. Отремонтированную жаровую трубу устанавливают в камеру сгорания известными методами.

Способ ремонта жаровой трубы по второму варианту осуществляется следующим образом.

Поврежденную секцию 1 удаляют, разрезая ее в зоне А, имеющей границы С, В, равноотстоящие от середины Б сварного шва 4 на расстояние l, не превышающее величину s+0,25 мм (где s - расстояние от середины Б сварного шва 4 до его границ), резцом или алмазным диском, или другими известными средствами, т.е. резать секцию 1 можно в любой зоне сварного шва 4, ширина "d" которого, например, 5 мм, или за границами сварного шва 4, но не выходя за границы В, С зоны А. Из запасных секций или из забракованных камер, выбирают новую секцию, совпадающую по геометрическим параметрам и материалу с поврежденной секции 1. Затем приваривают встык к неповрежденной секции 2 аргонодуговой сваркой без присадочного материала в автоматическом режиме новую секцию. Сварка осуществляется на разжимном приспособлении. Проверяют качество сварного шва методом ренгеноконтроля. Отремонтированную жаровую трубу устанавливают в камеру сгорания известными методами.

На данных примерах рассмотрен случай выхода из строя крайней секции жаровой трубы.

При выходе из строя центральной секции 2 последовательность операций ремонта аналогична вышеуказанным операциям. Отличие только в том, что поврежденную секцию удаляют, отделяя ее от двух неповрежденных секций 3,1, и новую секцию 2 приваривают по швам 5,4 к двум неповрежденным секциям 3,1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ЖАРОВОЙ ТРУБЫ КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2311998C2 |

| СПОСОБ РЕМОНТА РАБОЧИХ КОЛЕС ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2279960C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ФИКСАЦИИ РЕМОНТИРУЕМЫХ ЛОПАТОК ТУРБОМАШИН | 2001 |

|

RU2189894C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2007 |

|

RU2346797C1 |

| СПОСОБ ИСПРАВЛЕНИЯ ДЕФЕКТОВ НА ДЕТАЛЯХ | 2007 |

|

RU2351449C2 |

| СПОСОБ РЕМОНТА ЛОПАТОК ТУРБИННЫХ МАШИН | 2006 |

|

RU2316418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНО-КОМБИНИРОВАННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ КОНСТРУКЦИЙ | 2011 |

|

RU2456146C1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2602570C1 |

| СПОСОБ АРГОНОДУГОВОЙ СВАРКИ | 2001 |

|

RU2201320C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОЙ ОСЕСИММЕТРИЧНОЙ СВАРНОЙ КОНСТРУКЦИИ, РАБОТАЮЩЕЙ ПОД ДАВЛЕНИЕМ | 2010 |

|

RU2438843C1 |

Изобретение может быть использовано в авиационной промышленности при ремонте жаровых труб камер сгорания. По первому варианту поврежденную секцию жаровой трубы разрезают и удаляют оставшийся участок поврежденной секции путем торцевого протачивания. Протачивание завершают в зоне, имеющей границы, равноотстоящие от середины сварного шва на расстояние l, не превышающее величину s+0,25 мм, где s - расстояние от середины сварного шва до его границ. Осуществляют приварку встык новой секции жаровой трубы к одной или двум неповрежденным секциям. По второму варианту поврежденную секцию удаляют путем разрезки ее в зоне, имеющей границы, равноотстоящие от середины сварного шва на расстояние l, не превышающее величину s+0,25 мм. Затем осуществляют приварку встык новой секции жаровой трубы к одной или двум неповрежденным секциям. Изобретение позволяет снизить трудоемкость ремонта и повысить надежность отремонтированных камер сгорания. 2 с. и 5 з.п. ф-лы, 4 ил.

| Пишущая машина | 1922 |

|

SU37A1 |

| -М.: Оборонгиз, 1963, с | |||

| Пуговица | 0 |

|

SU83A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| М.: Машиностроение, 1966, с.20 | |||

| ЖАРОВАЯ ТРУБА КОЛЬЦЕВОЙ КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1997 |

|

RU2164323C2 |

Авторы

Даты

2002-07-27—Публикация

2001-04-05—Подача