Предлагаемое изобретение относится к изготовлению рабочих колес турбомашин, в частности к ремонту колес газотурбинных двигателей (ГТД) различных ступеней электронно-лучевой сваркой, и может быть использовано в турбодвигателестроении.

Известен способ ремонта деталей, при котором вырезают поврежденный участок и приваривают ремонтный элемент [1].

Недостатком данного способа является то, что при данном способе нельзя произвести удаление поврежденного участка только на одной лопатке, поскольку деформируется ряд лопаток.

Техническим результатом данного изобретения является повышение качества ремонта колес ГТД при смене поврежденного участка на одной или нескольких лопатках с минимальными деформациями ремонтируемого элемента. Дополнительным техническим результатом является возможность выполнения ремонта в труднодоступном для сварки месте, когда лопатки друг друга перекрывают, а также упрощение технологии электронно-лучевой приварки вкладыша.

Указанный технический результат достигается тем, что в способе ремонта рабочих колес газотурбинного двигателя, включающем удаление поврежденной части пера лопатки, соединение полученной в результате упомянутого удаления не подлежащей ремонту части пера лопатки с ремонтным элементом, который используют вместо удаленной части пера лопатки, и их сварку, используют ремонтный элемент в виде вкладыша с пазом, имеющим глубину не менее 4 мм, а также профиль и размеры контактирующей со вкладышем не подлежащей ремонту части пера лопатки, соединение осуществляют с получением контакта вкладыша и не подлежащей ремонту части пера лопатки на не менее чем 90% контактной поверхности, а сварку производят в плоскости соединения торцевой не подлежащей ремонту части пера лопатки с поверхность вкладыша, после чего приваренный вкладыш подвергают механической обработке.

При этом сварку могут осуществлять в два этапа, сначала от центра к краю вкладыша с одной стороны, затем с противоположной стороны к другому краю вкладыша с обеспечением перекрытия первого сварного шва на 10-25 мм.

Глубина паза определяется с учетом толщины привариваемого элемента. При меньшей глубине (менее 4 мм) будет происходить оплавление вкладыша и, следовательно, невозможность выполнения сварки.

Соединение вкладыша таким образом, чтобы он контактировал с не подлежащей ремонту частью пера лопатки не менее чем на 90% контактной поверхности, позволяет улучшить качество сварки и, следовательно, обеспечить качество ремонта лопаток.

Выполнение сварки в два этапа, сначала от центра к краю вкладыша с одной стороны, затем с противоположной стороны к другому краю вкладыша, объясняется тем, что при перекрытии лопаток друг другом имеются места, недоступные для сварки с одной стороны, поэтому сварку возможно выполнить только с двух сторон.

Сварку можно выполнить и с одной стороны в том случае, если лопатки друг друга не перекрывают и имеется доступ электронного луча по всей длине сварного шва.

Зона перекрытия (10-25 мм) вводится с целью обеспечения провара всей толщины привариваемого вкладыша. Величина перекрытия назначается технологически и зависит от толщины стыка сварного соединения.

На перо оставшейся части лопатки могут быть установлены медные ложементы, необходимые для снижения теплового воздействия на перо лопатки при сварке.

В процессе механической обработки приваренного вкладыша получают его наружную поверхность требуемого профиля и чистоты. При этом сварку могут осуществлять электронно-лучевым методом.

При данном способе может быть использован вкладыш, выполненный как монолитным, так и разъемным (сборным) с постоянной толщиной. Постоянная толщина вкладыша необходима для выполнения сварки на одном режиме по всей длине сварного шва.

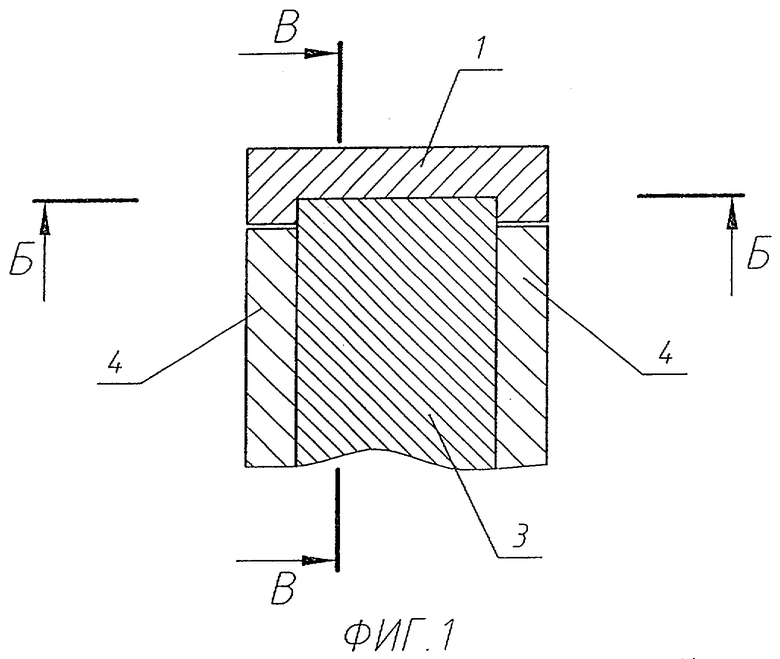

На фиг.1 показан продольный разрез пера лопатки.

На фиг.2 показан разрез А-А.

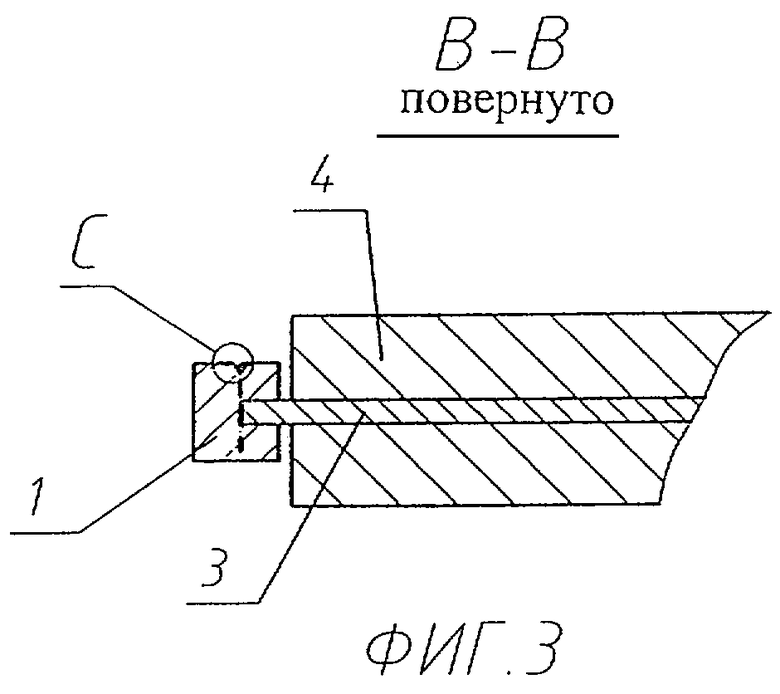

На фиг.3 показан разрез Б-Б.

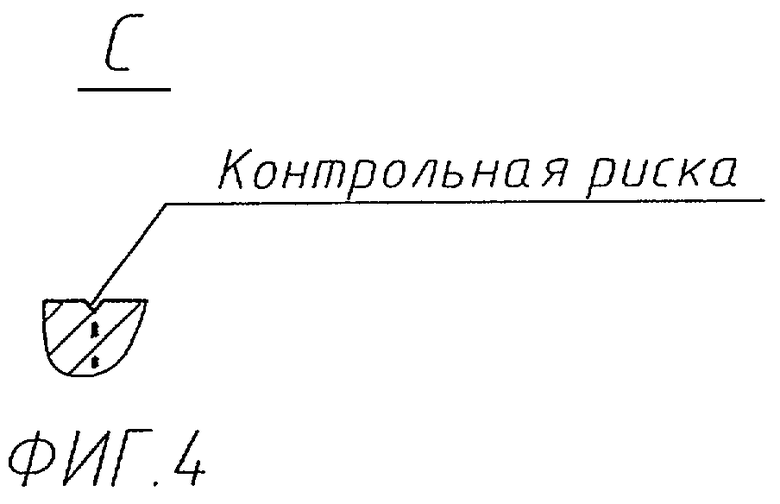

На фиг.4 показана контрольная риска.

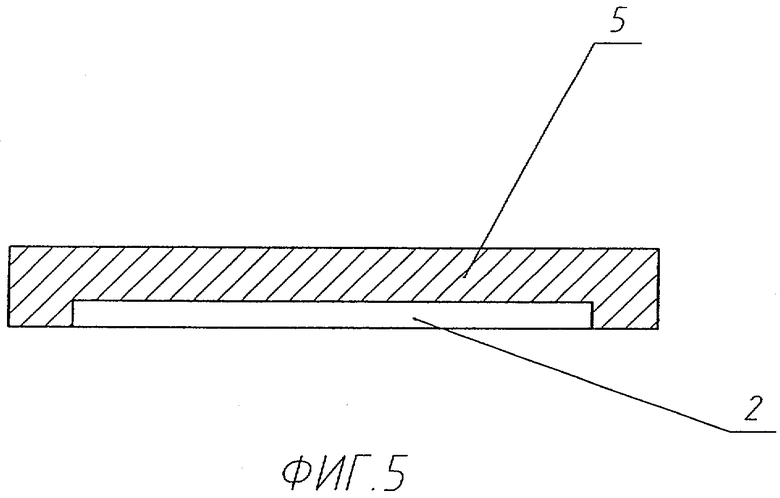

На фиг.5 показан монолитный вкладыш.

На фиг.6 показан разъемный (сборный) вкладыш.

Способ ремонта рабочих колес газотурбинного двигателя заключается в том, что удаляют поврежденную часть пера лопатки и приваривают вместо нее ремонтный элемент. Ремонтный элемент выполняют в виде вкладыша 1 с пазом 2, имеющим глубину не менее 4 мм, а также профиль и размеры контактирующей со вкладышем 1 не подлежащей ремонту части пера лопатки 3. Затем соединяют вкладыш 1 и не подлежащую ремонту часть пера лопатки 3 таким образом, чтобы вкладыш 1 контактировал с этой частью пера лопатки 3 не менее чем на 90% контактной поверхности. Сварку производят в плоскости соединения торцевой не подлежащей ремонту части пера лопатки 3 с поверхностью вкладыша 1, после чего приваренный вкладыш 1 подвергают механической обработке.

Сварку могут осуществлять в два этапа, сначала от центра к краю вкладыша 1 с одной стороны, затем с противоположной стороны к другому краю вкладыша 1, с обеспечением перекрытия первого сварного шва на 10-25 мм, что позволяет избежать эффекта «затенения» зоны сварки соседними лопатками и повысить точность процесса. После чего подвергают механической обработке приваренный вкладыш 1. При этом в процессе механической обработки приваренного вкладыша 1 получают его наружную поверхность требуемого профиля и чистоты.

На перо оставшейся части лопатки 3 могут быть установлены медные ложементы 4, необходимые для снижения теплового воздействия на перо лопатки 3 и исключения или уменьшения до минимума доводок профиля пера лопатки 3 под воздействием сварочных деформаций.

Сварку осуществляют электронно-лучевым методом. Электронно-лучевая сварка вкладыша и не подлежащей ремонту части пера лопатки производится по контрольным рискам (см. фиг.3, 4) с одной и с противоположной стороны вкладыша, при этом контрольные риски находятся на расстоянии, равном глубине паза.

Вкладыш 1 изготовляется на 5-координатном станке с ЧПУ. При этом используют вкладыш 1, выполненный как монолитным, так и разъемным (сборным) с постоянной толщиной. Постоянная толщина вкладыша необходима для выполнения сварки на одном режиме по всей длине сварного шва.

Монолитный вкладыш 1 может быть выполнен из бруска 5 с пазом 2, а разъемный вкладыш 1 может быть выполнен из двух брусков 6, 7, один из которых выполнен с отверстием 8, форма и размеры которого соответствуют форме и размерам не подлежащей ремонту части пера лопатки 3.

Контроль величины зазора между торцами ремонтируемого пера и вкладыша при сборке перед сваркой осуществляется методом рентгеновского контроля по снимку с помощью мерной лупы.

При предложенном методе ремонта значительно упрощается технология электронно-лучевой приварки вкладыша. Провариваемая толщина постоянна, не требуется отработки управления отклонением электронного луча и программируемого разного тепловложения на кромки. Конструкция сборки исключает подрезы из-за нехватки материала в зоне стыка и на входных и выходных кромках пера лопатки, кроме того, данная конструкция жестко фиксирует геометрию пера, что снижает его деформацию при сварке.

Использование бруска с глухим пазом вместо накладок позволяет упростить сборку под сварку и снизить вероятность появления пор в шве благодаря меньшей площади сопрягаемых при сварке поверхностей.

Установка колеса (сборки) в положение под сварку осуществляется по строго горизонтальному положению верхней (и нижней) плоскостей вкладыша, что упрощает правильную установку сборки в положение для сварки и исключает возможность непровара из-за отклонения электронного луча от плоскости стыка. Точность совмещения электронного луча с плоскостью стыка контролируется также выходом луча с обратной стороны по нижней риске, находящейся на расстоянии, равном глубине паза.

Окончательно отремонтированное изделие подвергают рентгеновскому контролю, цветной дефектоскопии.

Источники информации

1. Авторское свидетельство SU 1771161 A1, B 23 P 6/04, бюл. №1, 15.01.1994 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА МОНОКОЛЕСА ТУРБОМАШИН | 2009 |

|

RU2419527C1 |

| СПОСОБ РЕМОНТА ЛОПАТКИ МОНОБЛОЧНОГО, ОСНАЩЕННОГО ЛОПАТКАМИ ДИСКА ТУРБОМАШИНЫ И ОПЫТНЫЙ ОБРАЗЕЦ ДЛЯ РЕАЛИЗАЦИИ УКАЗАННОГО СПОСОБА | 2006 |

|

RU2417869C2 |

| Способ линейной сварки трением двух частей лопатки моноколеса при ремонте | 2022 |

|

RU2795514C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОПАТОК ТУРБОМАШИН | 2001 |

|

RU2185945C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЕРА ЛОПАТКИ ТУРБОМАШИНЫ | 2009 |

|

RU2440877C2 |

| СПОСОБ РЕМОНТА ПЕРА ЛОПАТКИ | 2003 |

|

RU2240215C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЕРА ЛОПАТКИ ТУРБОМАШИНЫ | 1997 |

|

RU2121419C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1990 |

|

SU1771161A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОПАТОК ТУРБОМАШИН | 2009 |

|

RU2420383C2 |

| Способ изготовления моноколеса ГТД из заготовки с обнаруженными при её обработке дефектами | 2015 |

|

RU2612108C1 |

Изобретение относится к изготовлению рабочих колес турбомашин, а именно к ремонту рабочих колес газотурбинных двигателей. Способ включает удаление поврежденной части пера лопатки. Осуществляют соединение полученной в результате упомянутого удаления не подлежащей ремонту части пера лопатки с ремонтным элементом, который используют вместо удаленной части пера лопатки, и их сварку. Используют ремонтный элемент в виде вкладыша с пазом, имеющим глубину не менее 4 мм, а также профиль и размеры контактирующей с вкладышем не подлежащей ремонту части пера лопатки. Соединение осуществляют с получением контакта вкладыша и не подлежащей ремонту части пера лопатки на не менее чем 90% контактной поверхности. Сварку производят в плоскости соединения торцевой не подлежащей ремонту части пера лопатки с поверхностью вкладыша, после чего приваренный вкладыш подвергают механической обработке. В результате повышается качество ремонта колес газотурбинного двигателя при смене поврежденного участка на лопатках с минимальными деформациями ремонтируемого элемента. 5 з.п.ф-лы, 6 ил.

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1990 |

|

SU1771161A1 |

| СПОСОБ РЕМОНТА ПЕРА ЛОПАТКИ | 2003 |

|

RU2240215C1 |

| Способ восстановления пера лопатки турбомашины | 1975 |

|

SU544208A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЕРА ЛОПАТКИ ТУРБОМАШИНЫ | 1997 |

|

RU2121419C1 |

| DE 19831736 A1, 17.02.2000 | |||

| УСТРОЙСТВО ДЛЯ ПОДВОДА СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ К СТАНКАМ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 0 |

|

SU389913A1 |

Авторы

Даты

2006-07-20—Публикация

2005-04-05—Подача