Изобретение относится к области ремонта, в частности к способам ремонта жаровых труб камер сгорания газотурбинных двигателей с дефектами в виде трещин, и может быть использовано в авиационной промышленности, энергетике и других отраслях техники, где используются газотурбинные двигатели.

Известен способ ремонта жаровой трубы камеры сгорания газотурбинного двигателя, включающий выпиливание круглым надфилем трещины с перекрытием на 1,5-2,0 мм (см. «Ремонт двигателей 37Ф и 37АФ», часть шестая. Ремонт, сборка и испытание узлов горячей части двигателя», Москва, Оборонгиз, 1963, стр.83).

Недостатки известного способа - ограниченное применение, так как он пригоден для устранения трещин, расположенных у кромок поверхностей и имеющих длину до 5 мм.

Наиболее близким к предложенному является способ ремонта жаровой трубы камеры сгорания газотурбинного двигателя, включающий устранение трещины путем выполнения отверстий у концов трещины и последующей заварки трещины (см. «Ремонт двигателей 37 Ф и 37 АФ», часть шестая. Ремонт, сборка и испытание узлов горячей части двигателя», Москва, Оборонгиз, 1963, стр.83-85).

Однако данный способ трудоемок из-за необходимости высверливания отверстий около концов трещин. Из-за того, что не всегда удается точно определить концы трещин, появляется вероятность того, что дефект устранен не полностью, это приводит к развитию новых микротрещин и, в конечном итоге, к снижению эксплуатационной надежности жаровой трубы. Способ не позволяет устранить трещины в труднодоступных местах, например на участке жаровой трубы в зоне проточной части охлаждения жаровой трубы из-за отсутствия свободного доступа к этой зоне, что, в конечном итоге, также отрицательно сказывается на надежности отремонтированного изделия - жаровой трубы.

Технический результат данного изобретения - снижение трудоемкости и повышение эксплуатационной надежности отремонтированной жаровой трубы.

Указанный технический результат достигается тем, что в способе ремонта жаровой трубы камеры сгорания газотурбинного двигателя, включающем устранение дефекта в виде трещины, согласно изобретению, устранение трещины осуществляют механическим удалением с образованием паза шириной 1-3 мм, длиной, превышающей на 2-3 мм длину трещины, и глубиной, составляющей (0,3-0,5) от толщины участка с трещиной, и заваркой упомянутого паза.

Выбор указанных выше количественных признаков обусловлен геометрическими размерами дефектов (трещин, растрескиваний), которые подлежат ремонту. Паз необходимо выполнять шириной 1-3 мм. При выполнении паза шириной больше 3 мм снимается лишний слой поверхности, который необходимо заварить, что приводит к неоправданному расходу сварочного материала и к изменению геометрических параметров ремонтируемой жаровой трубы из-за усадки материала. При выполнении паза шириной, меньшей 1 мм, не возможно полностью удалить дефект (трещину), так как трещины имеют, как правило, криволинейную форму (синусоидальная, параболическая и т.д.), что приводит к образованию новых микротрещин и, как следствие, к снижению эксплуатационной надежности жаровой трубы.

Длина паза должна превышать длину дефекта (трещины) на 2-3 мм. В связи с тем, что определить точно концы дефекта (трещины) удается не всегда, поэтому разделку основного материала в зоне расположения трещины осуществляют с запасом. Указанное соотношение гарантирует полное устранение дефекта. Выполнять паз длиной, превышающей указанный диапазон, нецелесообразно, так как это приводит к неоправданному расходу сварочного материала, к созданию дополнительных напряжений, возникающих при сварке, и, как следствие, к возникновению новых трещин. Выполнять паз длиной меньше указанного диапазона нельзя, поскольку появляется вероятность, что дефект устранен не полностью, что приводит к развитию новых микротрещин и, в конечном итоге, к снижению эксплуатационной надежности жаровой трубы и камеры сгорания в целом.

Глубина h паза составляет (0,3-0,5) толщины участка с дефектом. Выполнение паза большей глубины приводит к нежелательным проплавам, к созданию дополнительных напряжений при сварке, к короблению основного материала и не дает повышения качества заделанного дефекта. Выполнение паза меньшей глубины не позволяет полностью устранить дефект, что отрицательно сказывается на надежности отремонтированного изделия.

На участок с трещиной со стороны, противоположной заварке, можно устанавливать медную или латунную пластину, что позволяет осуществить отвод тепла от поверхностей, не подлежащих заварке, обеспечив тем самым их охлаждение и предотвратив их коробление.

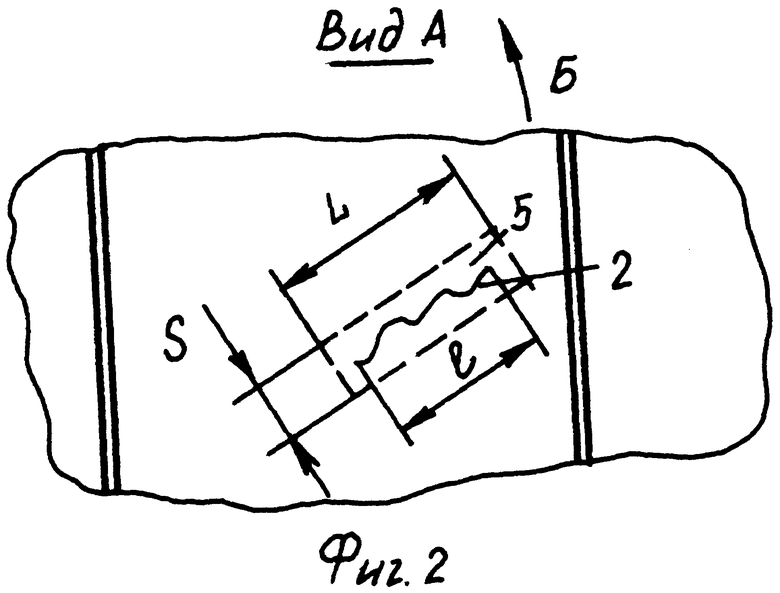

На фиг.1 схематично изображен сегмент жаровой трубы с дефектами (продольный разрез);

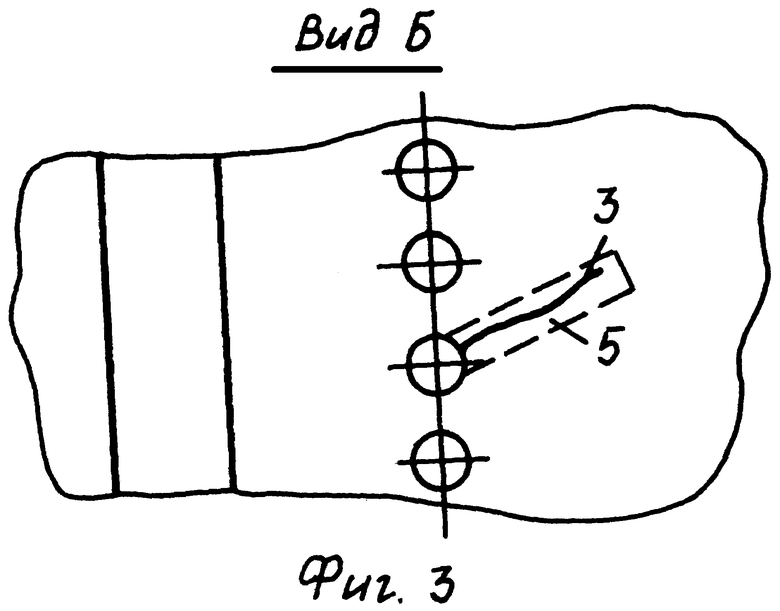

на фиг.2 - вид А фиг.1;

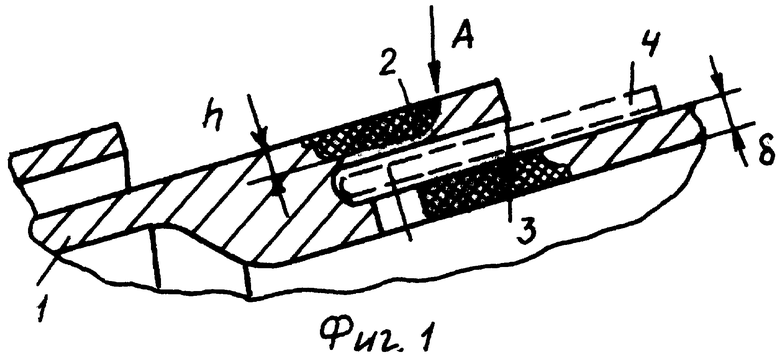

на фиг.3 - вид Б фиг.1.

Жаровая труба 1 имеет следующие дефекты: дефект 2 - несквозная трещина, дефект 3 - сквозная трещина. Со стороны, противоположной заварке, расположена пластина 4 латунная или медная. Участок с дефектом механически удален (обработан) с образованием паза 5 (выемки). S - ширина паза, L - длина паза, l - длина трещины, h - глубина паза, δ - толщина участка с дефектом (трещиной).

Способ ремонта осуществляется следующим образом. Способ рассмотрен на примере ремонта дефекта в виде сквозной трещины.

Визуально определяют наличие трещины, измеряют (определяют) ее длину l. В конкретном примере l=10 мм. Измеряют (определяют) толщину δ участка, на котором выявлена трещина. В конкретном примере δ=1,2 мм.

При помощи бормашины и абразивного круга удаляют участок с трещиной, т.е. удаляют трещину 3 с поверхности жаровой трубы. На месте удаленной трещины 3 образуется паз шириной S=3 мм, длиной L=13 мм и глубиной h=0,60 мм. Образовавшийся на месте трещины 3 паз 5 очищают чистой салфеткой, смоченной в нефрасе. В зазор (проточный канал) между стенками жаровой трубы устанавливают, например, медную пластину толщиной на 0,2-0,3 мм меньше ширины зазора (проточного канала) и производят аргонодуговую заварку трещины со стороны, противоположной поверхности, на которой расположена пластина. В результате заварки происходит расплавление присадочного материала, который заполняет (заплавляет) оставшуюся, механически не удаленную (не разделанную) часть трещины. После заварки трещины убирают пластину 4 и осуществляют механическими средствами, например абразивным кругом, удаление наплывов от заварки и осуществляют контроль сварного шва, например, лупой или методом цветной дефектоскопии.

В каждом конкретном случае рассматривается целесообразность применения пластины 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА СЕКЦИОННОЙ ЖАРОВОЙ ТРУБЫ КОЛЬЦЕВОЙ КАМЕРЫ СГОРАНИЯ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2001 |

|

RU2185946C1 |

| ЖАРОВАЯ ТРУБА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2285203C1 |

| СПОСОБ КАПИТАЛЬНОГО РЕМОНТА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, ОТРЕМОНТИРОВАННЫЙ ЭТИМ СПОСОБОМ (ВАРИАНТЫ), СПОСОБ КАПИТАЛЬНОГО РЕМОНТА ПАРТИИ ПОПОЛНЯЕМОЙ ГРУППЫ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, ОТРЕМОНТИРОВАННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2555937C2 |

| СПОСОБ КАПИТАЛЬНОГО РЕМОНТА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, ОТРЕМОНТИРОВАННЫЙ ЭТИМ СПОСОБОМ (ВАРИАНТЫ), СПОСОБ КАПИТАЛЬНОГО РЕМОНТА ПАРТИИ, ПОПОЛНЯЕМОЙ ГРУППЫ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, ОТРЕМОНТИРОВАННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2555932C2 |

| СПОСОБ РЕМОНТА ТРУБ СВАРКОЙ | 2003 |

|

RU2247890C1 |

| СПОСОБ РЕМОНТА БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2539889C2 |

| СПОСОБ КОНТРОЛЯ РАБОЧЕГО СОСТОЯНИЯ ЛОПАТОК РОТОРА ТУРБИН ГТД | 2010 |

|

RU2426086C1 |

| СПОСОБ КАПИТАЛЬНОГО РЕМОНТА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, ОТРЕМОНТИРОВАННЫЙ ЭТИМ СПОСОБОМ (ВАРИАНТЫ), СПОСОБ КАПИТАЛЬНОГО РЕМОНТА ПАРТИИ, ПОПОЛНЯЕМОЙ ГРУППЫ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, ОТРЕМОНТИРОВАННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2555922C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЕРА ЛОПАТКИ ТУРБОМАШИНЫ | 1997 |

|

RU2121419C1 |

| СПОСОБ КАПИТАЛЬНОГО РЕМОНТА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, ОТРЕМОНТИРОВАННЫЙ ЭТИМ СПОСОБОМ (ВАРИАНТЫ), СПОСОБ КАПИТАЛЬНОГО РЕМОНТА ПАРТИИ, ПОПОЛНЯЕМОЙ ГРУППЫ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, ОТРЕМОНТИРОВАННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2555936C2 |

Изобретение относится к области ремонта, а именно к способам ремонта жаровых труб камер сгорания газотурбинных двигателей с дефектами в виде трещин. Способ включает устранение дефекта в виде трещины путем ее механического удаления с образованием паза и заварку последнего. При этом паз получают шириной 1-3 мм, длиной, превышающей на 2-3 мм длину трещины, и глубиной, составляющей 0,3...0,5 толщины участка с трещиной. В результате снижается трудоемкость и повышается эксплуатационная надежность отремонтированной жаровой трубы. 1 з.п. ф-лы, 3 ил.

| Пишущая машина | 1922 |

|

SU37A1 |

| - М.: Оборонгиз, 1963, с.83-85 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЕРА ЛОПАТКИ ТУРБОМАШИНЫ | 1997 |

|

RU2121419C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1990 |

|

SU1771161A1 |

| СПОСОБ РЕМОНТА СЕКЦИОННОЙ ЖАРОВОЙ ТРУБЫ КОЛЬЦЕВОЙ КАМЕРЫ СГОРАНИЯ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2001 |

|

RU2185946C1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ К СТАНКАМ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 0 |

|

SU389913A1 |

Авторы

Даты

2007-12-10—Публикация

2006-01-30—Подача