Изобретение относится к ядерной энергетике и касается технологии получения порошков оксидов урана, используемых в качестве ядерного топлива, из компонентов с различным обогащением, в частности при использовании регенерированного топлива.

Уровень техники.

В настоящее время, в связи с необходимостью утилизации достаточно больших запасов урансодержащих порошков с существенно различным обогащением, в частности регенерированных низко и высокообогащенных оксидов урана, возникает необходимость разработки технологии получения из этих порошков ядерного топлива с заданным содержанием урана-235.

Известен способ получения порошков оксидов урана с заданным содержанием урана-235, заключающийся в том, что урансодержащие порошки с высоким и низким содержанием урана-235 предварительно смешивают до требуемой степени однородности и обогащения (см. Майоров А.А., Браверман И.Б. Технология получения порошков керамической двуокиси урана. М.: Энергоатомиздат, 1985, глава 4 и 7). Данный способ предполагает растворение исходной смеси порошков в азотной кислоте, экстракционную очистку с последующим осаждением получаемого полиураната аммония и получение готового порошка водородным восстановлением прокаленного полиураната аммония. По условиям технологии смешение урансодержащих порошков с различным обогащением возможно при условии, что различие составляет не более чем 7%. При этом содержание урана-235 составляет номинал ±0,5. Требования к оксидам урана с содержанием урана-235 менее 5% составляет ±0,05. При смешении порошков с различием более 7% отклонения от номинала достигают нескольких процентов.

В связи с этим для достижения требуемой однородности порошков необходимо полное растворение всей полученной смеси в кислоте с последующей вышеприведенной переработкой. Поэтому данный способ имеет достаточно высокую трудоемкость, потери, большой расход химических реагентов, большое количество сбросных отходов. Кроме того, реализация известного способа требует крупных капитальных вложений для создания соответствующего производства.

Сущность изобретения.

Задачей настоящего изобретения является разработка и создание способа получения порошков оксидов урана, обладающего улучшенными характеристиками, меньшими трудозатратами и большей технологичностью.

В результате решения данной задачи возможно получение новых технических результатов, заключающихся в снижении количества обрабатываемого продукта, расхода материалов и уменьшении облучения персонала.

Указанные технические результаты достигаются тем, что в способе получения порошков оксидов урана с заданным содержанием урана-235, заключающемся в том, что урансодержащие порошки с высоким и низким содержанием урана-235 предварительно смешивают, затем растворяют в азотной кислоте и осаждают аммиаком полученные полиуранаты аммония с последующей сушкой, прокаливанием и измельчением обработанного продукта, на предварительное смешение направляют весь порошок с высоким содержанием урана-235 и часть порошка с низким содержанием урана-235, причем обеспечивают содержание урана-235 в смеси после предварительного смешивания, исходя из условия

Rпром-R=(5-20),

где Rпром - содержание урана-235 после предварительного смешения,

R - требуемое содержание урана-235 в конечном продукте,

а оставшуюся часть порошка с низким содержанием урана-235 смешивают с обработанным продуктом.

Целесообразно оставшуюся часть порошка с низким содержанием урана-235 смешивать с обработанным продуктом и подвергать совместному восстановлению в среде водорода или восстанавливать, а затем смешивать с обработанным продуктом.

Отличительная особенность описываемого способа состоит в следующем. На предварительное смешивание направляют весь порошок с высоким содержанием урана-235 и лишь часть порошка с низким содержанием урана-235. В этом случае существенно снижается время обработки и уменьшается расход всех материалов (азотной кислоты, аммиака и пр.), поскольку обрабатывается неполный объем исходных порошков. Количество порошка с низким содержанием урана-235, которое идет на предварительное смешивание, определяют, исходя из заданного значения требуемого содержания урана-235 в конечном продукте. Отсюда однозначно можно выбрать величину содержания (Rпром) урана-235 в предварительно подготовленной смеси всего порошка с высоким содержанием урана-235 и части порошка с низким содержанием урана-235. Установлено, что значение Rпром необходимо выбирать из условия, что разность (Rпром-R) составляет от 5 до 20. При величине (Rпром-R) менее 5 неоправданно увеличивается количество растворов, используемых в технологическом процессе. При величине (Rпром-R) более 20, при смешивании обработанного продукта и оставшейся части порошка с низким содержанием урана-235 на заключительной стадии, не обеспечивается требуемая однородность конечной смеси порошков.

Сведения, подтверждающие возможность осуществления изобретения.

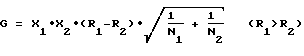

Описываемый способ реализуется следующим образом. Исходя из условий эксплуатации ядерного топлива в реакторе, по известным методикам задается необходимая степень однородности конечного продукта и, следовательно, размеры (Х1, Х2) частиц урансодержащих порошков. Размеры частиц определяют также с учетом известного условия, отражающего взаимосвязь между размерами частиц, их количеством (N1, N2) и разбросом (G) содержания (R1, R2) урана-235:

Затем проводят предварительное смешение всего объема порошка с высоким содержанием урана-235 и части порошка с низким содержанием урана-235. Целесообразно направлять на предварительное смешение около 10% порошка с низким содержанием урана-235. Полученную смесь растворяют в азотной кислоте и подвергают экстракционной очистке (при необходимости). После чего осуществляют осаждение аммиаком образовавшихся полиуранатов аммония с последующей сушкой и прокаливанием обработанного продукта. Полученный порошок измельчают известным путем, например с помощью дисковых, ударно-дисковых или шаровых мельниц до размеров частиц менее 100 мкм (среднее значение размеров частиц составляет от 20 до 50 мкм). Далее обработанный таким образом продукт смешивают с оставшейся частью порошка с низким содержанием урана-235. Процесс смешения производят, в частности, в орбитально шнековом смесителе. На заключительной стадии проводят восстановление водородом полученной смеси для получения порошка двуокиси урана (UO2). Возможно также осуществлять восстановление лишь оставшейся части порошка с низким содержанием урана-235 с последующим смешением с обработанным продуктом. В этом случае уменьшается нагрузка на водородные печи и исключается необходимость добавки U3O8 для создания необходимой микроструктуры и плотности конечного продукта, поскольку обработанный продукт представляет собой закись урана.

Ниже приведены примеры получения порошков с заданным содержанием урана-235 путем простого смешения компонентов с различным обогащением (пример 1) и путем промежуточного смешения с растворением части порошка (пример 2).

Пример 1.

Необходимо приготовить порошок закиси-окиси урана заданного обогащения с использованием исходных порошков высокообогащенного и низкообогащенного урана.

Порошок U3O8 заданного обогащения получали путем смешения порошков закиси-окиси урана с низким и высоким содержанием U-235.

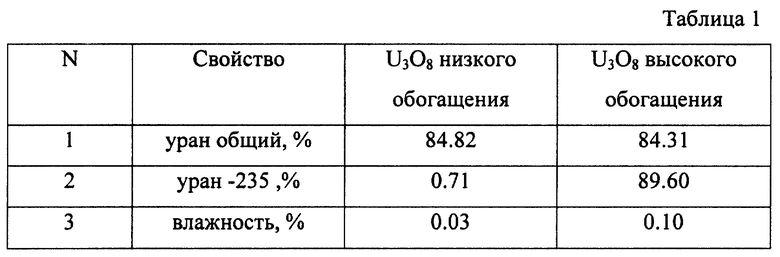

Свойства исходных порошков представлены в таблице 1.

Определение урана проводили с абсолютной точностью ± 0.02%, при этом навеска растворяемых для анализа проб составляла 100 мг.

Проведены эксперименты с целью получения порошка с содержанием урана 235, равным 4.00%.

Для смешения взяты 12.04 кг исходного порошка с высоким содержанием урана-235 и 321.11 кг исходного порошка с низким содержанием урана-235.

Смешение исходных порошков проводили следующим образом. В 330-литровый контейнер загружали расчетные порции порошков, контейнер помещали в кантователь и вращали его в течение 2-х часов.

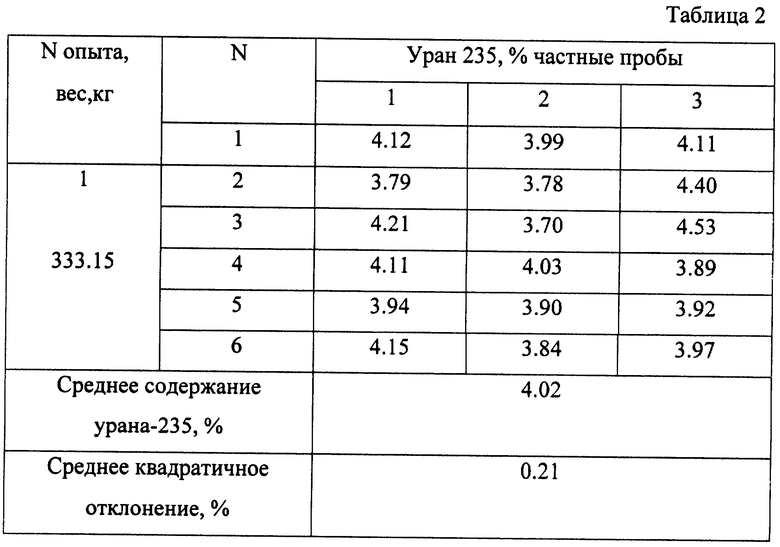

Результаты анализа проб полученных смесей U3O8 с заданным содержанием урана-235 представлены в таблице 2.

Как видно из таблицы 2, разбег по содержанию урана-235 намного превышает разрешенный допуск.

Пример 2.

На втором этапе проведены эксперименты с растворением части порошка.

Для смешения и последующего растворения взят порошок закиси-окиси урана высокого обогащения в количестве 41.52 кг и порошок низкого обогащения в количестве 306.0 кг (свойства порошков приведены в таблице 1).

Приготовление порошков закиси-окиси урана для растворения было произведено путем предварительного смешения низко- и высокообогащенного урана в смесителе для получения предварительного обогащения.

Выполнение операции предварительного смешения вызвано требованиями ядерной безопасности, т.к. попадание порошка высокого обогащения в раствор кислоты может привести к ядерной аварии, а использование безопасного оборудования не может обеспечить приемлемой производительности.

Производство порошка диоксида урана включает следующие операции:

- растворение закиси-окиси в азотной кислоте;

- экстракционную очистку (при необходимости);

- осаждение полиураната аммония;

- получение порошки закиси-окиси урана прокаливанием полиураната аммония.

После проведения всех технологических операций было получено 336.73 кг закиси-окиси урана с содержанием урана общего - 84.80%, влаги - 0.05% и урана-235 - 11.32%.

Таким образом Rпром-R=11.32-4.00=7.32, т.е. находится в диапазоне от 5 до 20.

Далее весь промежуточный порошок и 750.2 кг порошка с низким обогащением направлены в смеситель, затем обработаны в дизмембраторе до размера частиц менее 50 мкм и гомогенизированы в орбитально-шнековом смесителе.

Полученный порошок имеет следующие характеристики:

- уран общий 84.80%;

- уран-235 3.998%;

- влага 0.03%;

- масса 1053.8 кг;

и удовлетворяет всем предъявленным требованиям по однородности.

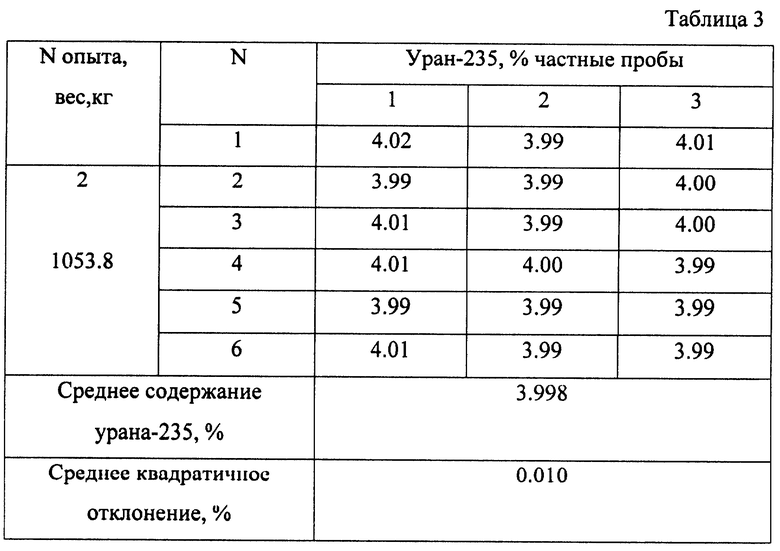

Результаты анализа проб полученных смесей U3O8 с заданным содержанием урана-235 представлены в таблице 3.

Как видно из таблицы 3, разбег по содержанию урана-235 существенно ниже величины разрешенного допуска.

Таким образом описываемый способ обеспечивает существенное снижение трудоемкости, расхода материалов, а также уменьшение приблизительно на порядок количества вредных жидких и газообразных отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ОКСИДОВ УРАНА С ЗАДАННЫМ СОДЕРЖАНИЕМ УРАНА-235 | 2001 |

|

RU2200130C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2344502C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРИГОДНОСТИ ВЫГОРЕВШЕЙ В ЯДЕРНОМ РЕАКТОРЕ СМЕСИ ИЗОТОПОВ УРАНА | 1997 |

|

RU2110856C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ИЗ ДИОКСИДА УРАНА | 2001 |

|

RU2209476C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА ИЗ ОТХОДОВ ОКИСЛОВ УРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152087C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ИЗ ДИОКСИДА УРАНА И ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2158971C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА НА ОСНОВЕ ПОРОШКА ДИОКСИДА УРАНА | 2004 |

|

RU2296106C2 |

| ВОССТАНОВЛЕННАЯ ПОСЛЕ ВЫГОРАНИЯ В ЯДЕРНОМ РЕАКТОРЕ СМЕСЬ ИЗОТОПОВ УРАНА | 1997 |

|

RU2110855C1 |

| СПОСОБ ПЕРЕРАБОТКИ ХИМИЧЕСКОГО КОНЦЕНТРАТА ПРИРОДНОГО УРАНА | 2003 |

|

RU2315716C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКООБОГАЩЕННОГО УРАНА | 1997 |

|

RU2114061C1 |

Изобретение относится к производству ядерного топлива. Смешивают урансодержащие порошки с различным содержанием урана-235. Смешению подвергают весь объем порошка с высоким содержанием урана-235 и часть порошка с низким содержанием урана-235. Полученную смесь растворяют в азотной кислоте. Аммиаком осаждают полиуранаты аммония. Затем их сушат и прокаливают. Полученный продукт смешивают с оставшейся частью порошка с низким содержанием урана-235 и восстанавливают в среде водорода. Результат способа - снижение трудозатрат и расхода материалов. 2 з.п. ф-лы, 3 табл.

Rпром-R= (5-20),

где Rпром - содержание урана-235 в смеси после предварительного смешивания;

R - требуемое содержание урана-235 в конечном продукте,

а оставшуюся часть порошка с низким содержанием урана-235 смешивают с обработанным продуктом.

| МАЙОРОВ А.А | |||

| и др | |||

| Технология получения порошков керамической двуокиси урана | |||

| - М.: Энергоатомиздат, 1985 | |||

| СПОСОБ ПЕРЕРАБОТКИ ОРУЖЕЙНОГО ВЫСОКООБОГАЩЕННОГО УРАНА И ЕГО СПЛАВОВ В ТОПЛИВНЫЙ МАТЕРИАЛ ДЛЯ АТОМНЫХ РЕАКТОРОВ | 1993 |

|

RU2057377C1 |

| US 5702676 А, 30.12.1997 | |||

| US 5492462 A, 20.02.1996 | |||

| РИЧАРДС Р., СТОЛЕР С | |||

| Переработка ядерного горючего | |||

| - М.: Атомиздат, 1964, с.554. | |||

Авторы

Даты

2002-07-27—Публикация

2000-05-04—Подача