Изобретение относится к черной металлургии, конкретнее к процессам нагрева непрерывнолитых слитков в методических печах перед горячей прокаткой. Изобретение относится к нагреву слябов, отлитых из низко- и среднеуглеродистых, жаростойких и коррозионно-стойких сталей, содержащих хром и никель.

Наиболее близким по технической сущности является способ нагрева стальных слитков в методических печах, включающий предварительное смешивание доменного и природного топливных газов, подачу газовой смеси в рабочее пространство методической печи и последующее ее сжигание для нагрева слитков. При этом расход природного газа устанавливают в пределах 3415-4009 м3, а доменного газа в пределах 2506-35462 м3 при калорийности газовой смеси в пределах 1400-2000 ккал/м3 (См. ж-л "Металл и литье Украины" 2-4, 1997, с. 36-38).

Недостатком известного способа является повышенный угар металла слитков при их нагреве в методической печи, а также повышенное образование дефектов типа "вкатанная окалина" и "прокатная плена" на горячекатаной полосе, получаемой из нагретых в методической печи непрерывнолитых слябов. Это объясняется тем, что при известном соотношении содержания природного и доменного газов окислительная способность газовой атмосферы в рабочем пространстве методической печи превышает допустимые значения. При этом состав газовой смеси не обеспечивает необходимое значение ее калорийности. Вследствие этого на поверхности непрерывнолитых слябов, сталь которых содержит никель и хром, повышается окалинообразование. Низкая калорийность газовой смеси приводит к увеличению времени нагрева непрерывнолитых слябов перед прокаткой сверх допустимых значений.

Технический результат при использовании изобретения заключается в уменьшении угара металла слитков, содержащих хром и никель, при их нагреве и в снижении количества дефектов типа "вкатанная окалина" и "прокатная плена" на горячекатаной полосе, полученной из нагретых в методической печи слитков, а также в повышении калорийности газовой смеси в необходимых пределах.

Указанный технический результат достигают тем, что способ нагрева стальных слитков, содержащих хром и никель, включает предварительное смешивание топливных газов, подачу газовой смеси в рабочее пространство печи и ее сжигание для нагрева слитков.

При нагреве используют газовую смесь с суммарной калорийностью в пределах 4300-5100 ккал/м3. Нагрев слитков с суммарным содержанием никеля и хрома в пределах 0,02-1,0 мас.% осуществляют с использованием смеси, состоящей из природного и доменного газов с объемным процентным соотношением в смеси соответственно в пределах (48,5-59,8) и (40,2-51,5). Нагрев слитков с суммарным содержанием никеля и хрома в пределах 1,02-10,0 мас.% осуществляют с использованием смеси, состоящей из коксового, природного и доменного газов с объемным процентным соотношением в смеси соответственно в пределах (0,1-40,0), (43,3-48,5) и (16,7-51,4).

Уменьшение угара металла слитков, снижение количества дефектов типа "вкатанная окалина" и "прокатная плена" будет происходить вследствие регламентации содержания в газовой смеси коксового, доменного и природного газов при суммарном содержании в стали слитка никеля и хрома в пределах 0,02-1,0 и 1,02-10,0 мас. %. Введение в состав газовой смеси природного газа позволяет снизить окислительный потенциал газовой смеси при одновременном повышении ее калорийности.

Диапазон значений содержания в стали слитков суммарного количества никеля и хрома в пределах 0,02-1,0 и 1,02-10,0 мас.% сталей объясняется необходимым химическим составом сталей классов низкосреднеуглеродистых, жаростойких и коррозионно-стойких, для которых применим предлагаемый способ нагрева стальных слитков в методических печах.

Диапазоны объемного процентного содержания в газовой смеси коксового, природного и доменного газов в пределах соответственно (0,1-40,0), (43,3-48,5) и (16,5-51,4), а также природного и доменного газов в пределах 48,5-59,8 и 40,2-51,5 объясняются необходимостью создания в рабочем пространстве печи газовой атмосферы с допустимым окислительным потенциалом и калорийностью. При меньших и больших значениях не будет обеспечиваться снижение угара металла слитков и будет происходить образование на горячекатаной полосе дефектов типа "вкатанная окалина" и "прокатная плена".

Диапазон значений суммарной калорийности газовой смеси в пределах 4300-5100 ккал/м3 объясняется теплофизическими закономерностями оптимизации условий нагрева слитков перед горячей прокаткой. При меньших значениях будет увеличиваться время нагрева слитков сверх допустимых значений. При больших значениях будет снижаться стойкость футеровки рабочего пространства методической печи.

Устранение из состава газовой смеси коксового газа в условиях нагрева слябов из стали, содержащей суммарное количество никеля и хрома в пределах 0,02-1,0 мас. %, объясняется необходимостью снижения окислительного потенциала газовой атмосферы в рабочем пространстве методической печи.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан пример осуществления изобретения, не исключающий другие примеры в пределах формулы изобретения.

Способ нагрева стальных слитков в методических печах осуществляют следующим образом.

Пример. В процессе производства горячекатаной полосы толщиной 4-6 мм непрерывнолитые слитки сечением 200-300х1000-2000 мм нагревают в проходной методической печи до температуры поверхности в пределах 1250-1280oС. В процессе нагрева слитка в рабочее пространство методической печи подают и сжигают предварительно смешанную смесь топливных газов коксового, природного, доменного или природного и доменного газов с суммарной калорийностью в пределах 4300-5100 ккал/м3. Сталь непрерывнолитых слитков содержит суммарное количество никеля и хрома в пределах 0,02-1,0 и/или 1,02-10,0 мас.%.

При суммарном количестве в стали (Ni+Cr)=0,02 мас.% нагревают слитки, например, из стали марки 08 пс по ГОСТ 9045. При суммарном количестве в стали (Ni+Cr)= 0,50 мас.% нагревают слитки, например, из стали марки 09Г2С по ГОСТ 19281. При суммарном количестве в стали (Ni+Cr)=1,0 мас.% нагревают слитки, например, из стали марки 30ХМА по ГОСТ 119281. При суммарном количестве в стали (Ni+Cr)=1,02 мас.% нагревают слитки, например, из стали марки 9ХВГ по ГОСТ 5950. При суммарном количестве в стали (Ni+Cr)=5,0 мас.% нагревают слитки, например, из стали марки 12Х2Н4А по ГОСТ 4543. При суммарном количестве в стали (Ni+Cr)=10,0 мас.% нагревают слитки, например, из стали марки 40Х92С по ГОСТ 5632.

При нагреве стальных слитки с содержанием суммарного количества никеля и хрома в пределах 1,02-10,0 мас.% используют смесь коксового, природного и доменного газов с объемным процентным соотношением в пределах соответственно 0,1-40,0; 43,3-48,5 и 16,7-51,4.

При нагреве стальных слитков с содержанием суммарного количества никеля и хрома в пределах 0,02-1,0 мас.% используют газовую смесь, состоящую из природного и доменного газов с объемным процентным соотношением в пределах соответственно 48,5-59,8 и 40,2-51,5.

Расход газовой смеси устанавливают в пределах 23000-27000 м3/ч.

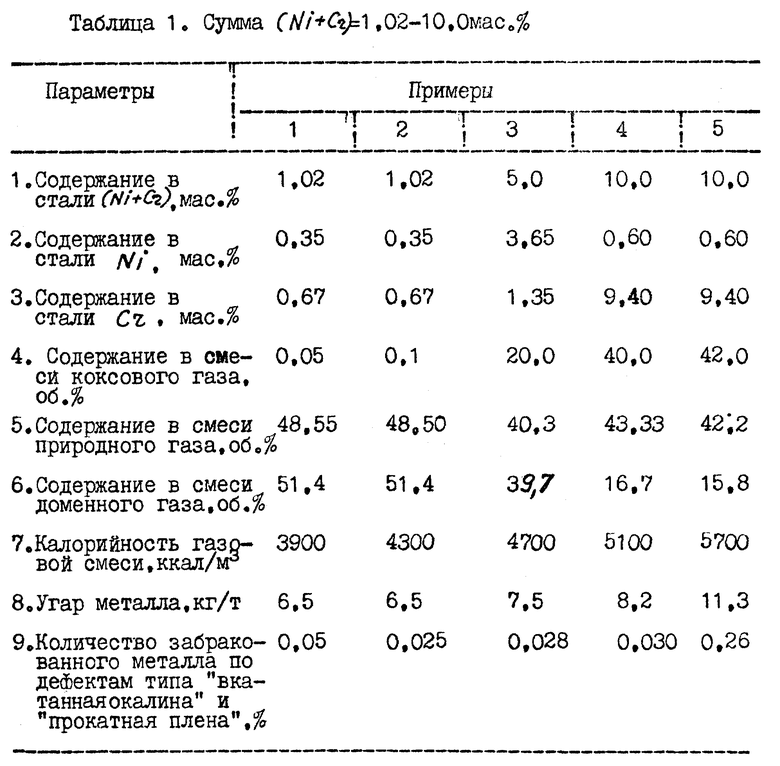

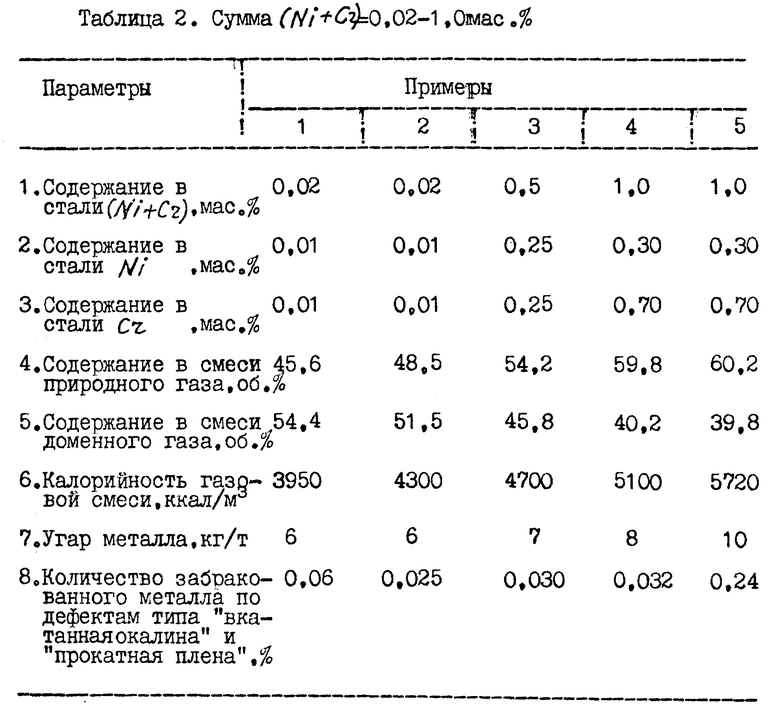

В табл. 1 и 2 приведены примеры осуществления способа с различными технологическими параметрами.

В первом примере вследствие несоответствия значений объемных содержаний газов в смеси необходимым параметрам увеличивается количество поверхностных дефектов на горячекатаной полосе, полученной из нагретых в методической печи непрерывнолитых слитков.

В пятом примере вследствие несоответствия значений объемных содержаний газов в смеси необходимым параметрам происходит увеличение угара металла непрерывнолитых слитков в процессе их нагрева в методической печи.

В оптимальных примерах 2-4 вследствие соответствия объемных содержаний газов в смеси необходимым параметрам происходит уменьшение угара металла в методической печи, а также снижается количество поверхностных дефектов на горячекатаной полосе типа "вкатанная окалина" и" прокатная плена, полученной из непрерывнолитых слитков, нагретых в методической печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАГРЕВА СТАЛЬНЫХ СЛИТКОВ В МЕТОДИЧЕСКИХ ПЕЧАХ | 2001 |

|

RU2186128C1 |

| СПОСОБ СУХОГО ТУШЕНИЯ КОКСА | 2013 |

|

RU2534540C2 |

| СПОСОБ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ШЛАКА ДЛЯ ОБРАБОТКИ СТАЛИ | 1994 |

|

RU2031135C1 |

| СПОСОБ ОБРАБОТКИ ШЛАКА, ВЫПУСКАЕМОГО ИЗ ДОМЕННОЙ ПЕЧИ | 2002 |

|

RU2215042C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1999 |

|

RU2164191C1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1997 |

|

RU2127322C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2599654C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2001 |

|

RU2214887C2 |

| СПОСОБ ПРОИЗВОДСТВА ИНСТРУМЕНТАЛЬНОГО ВЫСОКОПРОЧНОГО ЛИСТОВОГО ПРОКАТА | 2016 |

|

RU2631063C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2001 |

|

RU2214886C2 |

Изобретение относится к области металлургии, в частности к нагреву в методических печах стальных слитков, содержащих хром и никель. Для нагрева используют смесь газов с суммарной калорийностью 4300-5100 ккал/м3. Слитки при содержании суммарного количества никеля и хрома в пределах 1,02-10,0 мас. % нагревают, используя смесь коксового, природного и доменного газов с объемным процентным соотношением в смеси соответственно в пределах 0,1-40,0, 43,3-48,5 и 16,7-51,4, а при содержании суммарного количества никеля и хрома в пределах 0,02-1,0 мас.% нагревают, используя смесь природного и доменного газов с объемным процентным соотношением в смеси соответственно в пределах 48,5-59,8 и 40,2-51,5. Технический результат изобретения заключается в уменьшении угара металла при нагреве, в снижении количества дефектов типа "вкатанная окалина" и "прокатная плена" на полосе после горячей прокатки слитка. 2 табл.

Способ нагрева в методических печах стальных слитков, содержащих хром и никель, включающий предварительное смешивание топливных газов, подачу газовой смеси в рабочее пространство печи и ее сжигание для нагрева слитков, отличающийся тем, что при нагреве используют газовую смесь с суммарной калорийностью в пределах 4300-5100 ккал/м3, при этом нагрев слитков с суммарным содержанием никеля и хрома в пределах 0,02-1,0 мас. % осуществляют с использованием смеси, состоящей из природного и доменного газов с объемным процентным соотношением в смеси соответственно в пределах (48,5-59,8) и (40,2-51,5), а нагрев слитков с суммарным содержанием никеля и хрома в пределах 1,02-10,0 мас. % осуществляют с использованием смеси, состоящей из коксового, природного и доменного газов с объемным процентным соотношением в смеси соответственно в пределах (0,1-40), (43,3-48,5) и (16,7-51,4).

| Ж | |||

| "Металл и литье Украины" | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М. П. Ревун, Б. И. Ремизов, В. Н. Погорелов,Д. И. Исиров и С. С. Буйневич | 0 |

|

SU258361A1 |

| МЕТОДИЧЕСКАЯ ПЕЧЬ | 1966 |

|

SU222427A1 |

| Способ отопления промышленных печей | 1984 |

|

SU1301852A1 |

Авторы

Даты

2002-07-27—Публикация

2001-06-28—Подача