Изобретение относится к черной металлургии, конкретнее к обработке шлака, выпускаемого из доменной печи.

Наиболее близким по технической сущности является способ обработки шлака, выпускаемого из доменной печи, включающий выплавку чугуна в доменной печи, периодический выпуск чугуна и шлака из печи, подачу в выпускаемый шлак корректирующих добавок в виде железосодержащих отходов металлургического производства, последующую переработку шлака. Добавки содержат оксиды железа, кремнезема, глинозема и/или колошниковую пыль и окалину. Расход добавок составляет 1,5-5,0% от массы шлака или 15-50 кг/т шлака (Панфилов М.И. и др. Переработка шлаков и безотходная технология в металлургии. - М.: Металлургия, 1987, с. 117-118).

Недостатком известного способа является повышенное выделение в атмосферу соединений серы из шлака. Это объясняется чрезмерно большим расходом железосодержащих отходов металлургического производства. В этих условиях резко снижается температура шлака и исходя из термодинамических закономерностей снижается вероятность вторичного сульфидирования, а также происходит увеличение вязкости шлака, препятствующее замещению CaS на FеS и MnS.

Технический эффект при использовании изобретения заключается в снижении выделения в атмосферу соединений серы из шлака, выпускаемого из доменной печи.

Указанный технический эффект достигают тем, что способ обработки шлака, выпускаемого из доменной печи, включает выплавку чугуна в доменной печи, периодический выпуск из печи чугуна и шлака, подачу в выпускаемый шлак корректирующих добавок в виде железосодержащих отходов металлургического производства, последующую переработку шлака.

В качестве добавок при выпуске шлака из доменной печи в него подают железосодержащие отходы металлургического производства с влажностью 0,01-10,0%, фракцией 0,08-50,0 мм и с расходом в пределах 5,0-14,9 кг/т шлака.

В качестве железосодержащих отходов используют осушенные шламы кислородно-конвертерного производства с содержанием Fe2O3 40-80 мас.%, и/или осушенные шламы доменного производства с содержанием Fe2O3 30-70 мас.%, и/или колошниковую пыль доменных печей с содержанием Fе2O3 40-50 мас.%, и/или пыль аспирации шихтоподачи и литейного двора доменной печи с содержанием Fе2O3 40-55 мас. %, и/или осушенные шламы и шлаки ферросплавного производства с содержанием Fе2O3 30-60 мас. %, и оксидов Мn 10-30 мас.%, и/или окалину с установок непрерывной разливки и оклада непрерывнолитых слитков с содержанием Fe2O3 40-90 мас.%, смесь конвертерного шлама и шлака ферромарганцевого производства в соотношении 9/1-3/2.

Железосодержащую добавку подают на шлаковый желоб литейного двора, и/или в струю шлакового расплава при его сливе в шлаковню, и/или в пустую шлаковню перед ее заполнением шлаком.

Снижение выделения в атмосферу соединений серы из шлака в процессе его выпуска и переработки будет происходить по следующим причинам.

В доменном шлаке, содержащем FеО и МnО, сера находится в основном в виде CаS. Сульфид кальция при взаимодействии с водовоздушной средой в процессе выпуска и переработки доменного шлака отдает серу в атмосферу в соединениях SO2 и H2S, а также в виде газообразной элементарной серы. Для снижения вредных серогазовыделений SO2 и H2S необходима присадка в жидкий доменный шлак высших оксидов железа Fe2О3 и марганца MnO2, МnO3, которые участвуют в реакции замещения с сульфидом кальция и переходят в сульфидную форму FeS:

2CaS+Fe2O3-->2CaO+2FеS+0,5•О2

Сульфид железа FеS обнаруживается в сухом полированном шлифе в форме рыжевато-желтых выделений. Сульфид железа выступает не в чистом виде, а содержит, в свою очередь, еще и марганец. Термодинамические расчеты вероятности взаимодействия различных сульфидов шлака с водовоздушной средой показывают, что сульфиды железа и марганца более устойчивы, чем CaS, к выделению H2S и SO2.

При влажности добавки более 10% ее подача в шлак может привести к выбросам шлака и микровзрывам, что недопустимо правилами техники безопасности. Влажность менее 0,01% сложно получить в производственных условиях без дополнительных затрат.

Фракция добавки более 50 мм будет плохо усваиваться шлаком и не полностью растворяться в нем, что снизит эффект уменьшения сернистых газовыделений. Фракция менее 0,06 мм будет приводить к выносу добавки восходящими потоками теплого воздуха над шлаком, а следовательно, к неэффективному ее использованию и повышению запыленности атмосферы.

Нижний предел количества добавки объясняется тем, что дальнейшее уменьшение ее количества приведет к значительному снижению эффекта действия и к увеличению выделения соединений серы. Как правило, сера в доменном шлаке содержится в пределах 0,5-1,5%. Количество добавки должно соответствовать этому процентному содержанию.

При количестве добавок свыше 14,9 кг/т шлака происходит ухудшение качества шлакового продукта. При этом увеличивается вероятность железистого распада, а при получении гранулированного шлака имеет место отсутствие эффекта грануляции.

Меньшие и большие значения процентного содержания оксидов железа и марганца в железосодержащих отходах металлургического производства практически недостижимы по технологии металлургического производства.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ обработки шлака, выпускаемого из доменной печи, осуществляют следующим образом.

Пример. В доменной печи объемом 3200 м3 выплавляют чугун следующего химического состава, мас.%: C 4,3; Mn 0,28; Si 0,75; P 0,018; S 0,02. Шлак имеет следующий химический состав, мас.%: СаO 43,0; SiO2 38,7; Al2O3 8,0; СаS 0,7; FeO 0,3; МnO 1,3; MgO 8,0. По мере выплавки чугун и шлак выпускают из печи и по желобам литейного двора направляют соответственно в ковши и шлаковни.

При выпуске шлака в него подают корректирующие добавки в виде железосодержащих отходов металлургического производства. При этом указанные добавки имеют влажность в пределах 0,01-10,0%, фракцию в пределах 0,08-50 мм. Расход добавок устанавливают в пределах 5-14,9 кг/т выпускаемого шлака.

В качестве железосодержащих добавок используют осушенные шламы кислородно-конвертерного производства с содержанием Fе2O3 40-80, мас.%; и/или осушенные шламы доменного производства с содержанием Fe2O3 30-70 мaс.%; и/или колошниковую пыль доменных печей с содержанием Fe2O3 40-50 мac.%; и/или пыль аспирации шихтоподачи и литейного двора доменной печи с содержанием Fe2О3 40-50 мас. %; и/или осушенные шламы и шлаки ферросплавного производства с содержанием Fe2O3 30-60 мас.%; MnO 40-90 мaс.%; и/или окалину установок непрерывной разливки стали и оклада непрерывнолитых слябов с содержанием Fe2O3 40-90 мас. %; и/или смесь конвертерного шлама и шлака ферромарганцевого производства в соотношении 9/1-3/2.

Добавки подают на шлаковый желоб литейного двора; и/или вводят в струю шлакового расплава при сливе в шлаковню; и/или в пустую шлаковню перед ее заполнением шлаком.

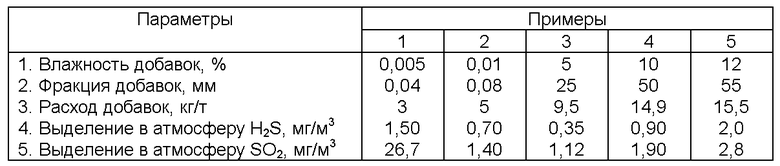

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

Шлак после обработки перерабатывают на шлаковый щебень и гранулированный шлак.

В 1-м и 5-м примерах вследствие несоблюдения технологических параметров не обеспечивается необходимое снижение выделения в атмосферу соединений серы.

В оптимальных примерах 2-4 вследствие соблюдения необходимых значений технологических параметров обеспечивается снижение выделения в атмосферу соединений серы в 5-20 раз.

После обработки шлака по предлагаемому способу полученный шлаковый продукт увеличивает свою прочность на 10-20% от прочности шлака, обработанного по известному способу. Кроме того, при производстве гранулированного шлака, обработанного по предлагаемому способу, полностью исключается отсутствие эффекта грануляции, в то время как по известному способу отсутствие эффекта грануляции имеет место в 45-55% случаев.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1999 |

|

RU2164243C1 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2005 |

|

RU2303070C2 |

| БРИКЕТ ДЛЯ ВЫПЛАВКИ ЧУГУНА | 2003 |

|

RU2241771C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) ШЛАМОВЫЙ | 2012 |

|

RU2506327C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2244013C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ИЗВЕСТКОВО-ЖЕЛЕЗИСТОГО ШЛАКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2061060C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ПРИРОДНОЛЕГИРОВАННОГО ВАНАДИЕВОГО ЧУГУНА | 2016 |

|

RU2641436C1 |

| БРИКЕТ ДЛЯ ВЫПЛАВКИ ЧУГУНА | 2007 |

|

RU2356952C2 |

Изобретение относится к черной металлургии, конкретнее к обработке шлака, выпускаемого из доменной печи. Способ включает выплавку чугуна в доменной печи, периодический выпуск из печи чугуна и шлака, подачу в выпускаемый шлак корректирующих добавок в виде железосодержащих отходов металлургического производства, последующую переработку шлака. В качестве добавок при выпуске шлака из доменной печи в него подают железосодержащие отходы металлургического производства с влажностью 0,01-10,0%, фракцией 0,08-50,0 мм и с расходом в пределах 5,0-14,9 кг/т шлака. В качестве железосодержащих отходов используют осушенные шламы кислородно-конвертерного производства с содержанием Fe2О3 40-80 мас.%, или осушенные шламы доменного производства с содержанием Fe2О3 30-70 мас.%, или колошниковую пыль доменных печей с содержанием Fe2О3 40-50 мас.%, или пыль аспирации шихтоподачи и литейного двора доменной печи с содержанием Fe2О3 40-55 мас.%, или осушенные шламы и шлаки ферросплавного производства с содержанием Fe2О3 30-60 мас.% и оксидов марганца 10-30 мас.%, или окалину с установок непрерывной разливки стали и склада непрерывнолитых слитков с содержанием Fe2О3 40-90 мас.%; смесь конвертерного шлама и шлака ферромарганцевого производства в соотношении 9/1-3/2. Железосодержащие отходы подают на шлаковый желоб литейного двора или в струю шлакового расплава при его сливе в шлаковню и в пустую шлаковню перед ее заполнением шлаком. При использовании изобретения обеспечивается снижение выделений в атмосферу соединений серы из шлака. 10 з.п. ф-лы, 1 табл.

| ПАНФИЛОВ М.И | |||

| и др | |||

| Переработка шлаков и безотходная технология в металлургии | |||

| - М.: Металлургия, 1987, с.117-119 | |||

| Способ переработки сталеплавильного шлака и шлама | 1988 |

|

SU1682398A1 |

| Способ сухой грануляции шлаков | 1987 |

|

SU1574636A1 |

| ФОРСУНКА | 2005 |

|

RU2288783C1 |

| ПРИГОДНЫЙ ДЛЯ СМЫВАНИЯ В КАНАЛИЗАЦИЮ АППЛИКАТОР ТАМПОНА | 2014 |

|

RU2648220C1 |

| DE 4023686 C1, 14.11.1991. | |||

Авторы

Даты

2003-10-27—Публикация

2002-02-15—Подача