Изобретение относится к черной металлургии, конкретнее к составам шлакообразующих смесей, применяемым для защиты стали в кристаллизаторе в процессе непрерывной разливки слитков слябового сечения.

Наиболее близкой по технической сущности является шлакообразующая смесь, содержащая, мас.%:

Нефелин - 10-40

Углеродосодержащее вещество - 2-15

Силикатная глыба - 5-20

Фтористый кальций - 15-25

Портландцемент - Остальное

(См. Авт. свид. СССР 503919, C 21 C 5/54, 25.02.1976).

Недостатком известной шлакообразущей смеси является то, что при ее использовании на поверхности слябов образуются дефекты в виде трещин и шлаковых включений. Наличие поверхностных дефектов требует применения огневой зачистки слябов, что приводит к значительным потерям металла.

Установлено, что основными причинами, способствующими пораженности поверхности слябов дефектами, являются:

- недостаточная сыпучесть защитной порошкообразной шлаковой смеси. В результате этого на зеркале расплава в кристаллизаторе не обеспечивается равнотолщинность шлакового покрытия и отсутствуют условия для формирования по всему периметру рабочих стенок кристаллизатора равнотолщинного шлакового гарнисажа, ответственного за теплоотвод и образование растягивающих напряжений в оболочке сляба, приводящих к трещинообразованию;

- недостаточная экзотермичность смеси для компенсации потерь тепла, затрачиваемого на формирование защитного покрытия. При разливке стали с небольшим перегревом над температурой ликвидуса образуется шлакометаллическая корочка на зеркале металла и происходит комкование шлакового покрытия. В этих условиях поверхность слябов оказывается пораженной шлаковыми включениями.

Технический эффект при использовании изобретения заключается в повышении качества поверхности непрерывнолитых слябов.

Указанный технический эффект достигается тем, что шлакообразующая смесь содержит силикатную глыбу, плавиковый шпат, углеродосодержащее вещество и портландцемент. Шлакообразущая смесь дополнительно содержит нефелиновый концентрат и силикокальций, а в качестве углеродосодержащего вещества содержит коксовую пыль, при следующем соотношении компонентов, мас.%:

Нефелиновый концентрат - 15-30

Силикатная глыба - 4-8

Плавиковый шпат - 10-35

Коксовая пыль - 8-15

Силикокальций - 3-6

Портландцемент - Остальное

В качестве портландцемента смесь может содержать шлакопортландцемент.

Улучшение качества поверхности непрерывнолитых слябов будет происходить вследствие введения в состав смеси нефелинового концентрата, силикатной глыбы, коксовой пыли и силикокальция.

Нефелиновый концентрат служит источником получения в силикатной основе шлакообразущей смеси окислов SiО2 и Al2O3. При его введении обеспечивается возможность быстрого формирования гомогенного шлакового расплава. Этому способствует также окислы щелочных маталлов (Na2O+K2O), входящие в минералогический состав нефелинового концентрата. При содержании нефелинового концентрата более 30% снижается способность жидкой шлаковой смеси ассимилировать глиноземистые включения, всплывающие к зеркалу расплава в процессе разливки стали. В этом случае защитный шлак до перехода в гарнисаж начинает преждевременно комковаться. При содержании нефелинового концентрата менее 15% снижается эффективность быстрого формирования гомогенного шлакового расплава из шлакообразующей смеси.

Силикатная глыба является дополнительным источником окислов щелочных металлов Na2O, которые совместно с нефелиновым концентратом обеспечивают требуемую скорость формирования гомогенного шлака и температуру плавления шлаковой смеси. При содержании силикатной глыбы менее 4 мас.% эффект использования шлакообразующей смеси недостаточен. При содержании силикатной глыбы более 8 мас. % недопустимо снижается температура плавления шлакообразующей смеси. Сказанное приводит к ухудшению качества поверхности непрерывнолитых слябов.

Коксовая пыль с установок сухого тушения кокса выполняет роль экзотермической составляющей и регулирует скорость расплавления шлакообразующей смеси на зеркале металла в кристаллизаторе. При содержании коксовой пыли более 15 мас.% скорость расплавления шлакообразующей смеси отстает от скорости инфильтрации расплавленного шлака в зазор между оболочкой слитка и стенками кристаллизатора в процессе непрерывной разливки стали. В результате нарушаются условия формирования равнотолщинного шлакового гарнисажа между оболочкой сляба и стенками кристаллизатора. В результате на поверхности слябов образуются поверхностные трещины. При содержании коксовой пыли менее 8 мас.% недопустимо снижается экзотермичность шлакообразующей смеси. При этом скорость расплавления шлаковой смеси в защитном покрытии начинает превышать скорость инфильтрации шлакового расплава в зазор между оболочкой сляба и стенками кристаллизатора. Вследствие этого высота слоя жидкого шлака над зеркалом стали в кристаллизаторе постоянно увеличивается. Сказанное сопровождается комкованием защитного покрытия и образованием шлакометалличесской корочки. При этом растет загрязненность поверхности слябов шлаковыми включениями.

При содержании в шлакообразующей смеси силикокальция менее 3 мас.% недопустимо снижается экзотермичность смеси. При содержании силикокальция свыше 6 мас.% эффективность шлакообразующей смеси не увеличивается, а стоимость ее значительно увеличивается.

Силикокальций увеличивает сыпучесть порошкообразной шлакообразующей смеси и ее равномерное распределение по зеркалу металла в кристаллизаторе. Кроме того, силикокальций в составе смеси увеличивает прочность сцепления гарнисажа смеси со стенками кристаллизатора, что стабилизирует теплоотвод от сляба.

Плавиковый шпат определяет температуру расплавления смеси и вязкость шлака. Содержание плавикового шпата взаимосвязано с нефелиновым концентратом. Верхнему пределу содержания нефелинового концентрата соответствуют нижние пределы плавикового шпата. При содержании плавикового шпата выше и ниже заявляемых пределов нарушаются условия равенства скорости расплавления шлакообразующей смеси и интфильтрации в гарнисаж жидкого шлака. Сказанное приводит к ухудшению качества поверхности непрерывнолитых слябов. Кроме того, при содержании плавикового шпата выше 35 мас.% ухудшается экологическая обстановка.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемой шлакообразующей смеси с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Шлакообразующая смесь используется следующим образом.

Пример. В процессе непрерывной разливки в кристаллизатор подается сталь марки 08Ю. Из кристаллизатора вытягивается сляб сечением 200-300х1200-1800 мм со скоростью 0,6-1,4 м/мин. В кристаллизатор подается шлакообразующая смесь с удельным расходом в пределах 0,8-1,2 кг/т стали следующего состава при соотношении компонентов, мас.%:

Нефелиновый концентрат - 15-30

Силикатная глыба - 4-8

Плавиковый шпат - 10-35

Коксовая пыль - 8-15

Силикокальций - 3-6

Портландцемент - Остальное

В качестве портландцемента возможно применение шлакопортландцемента.

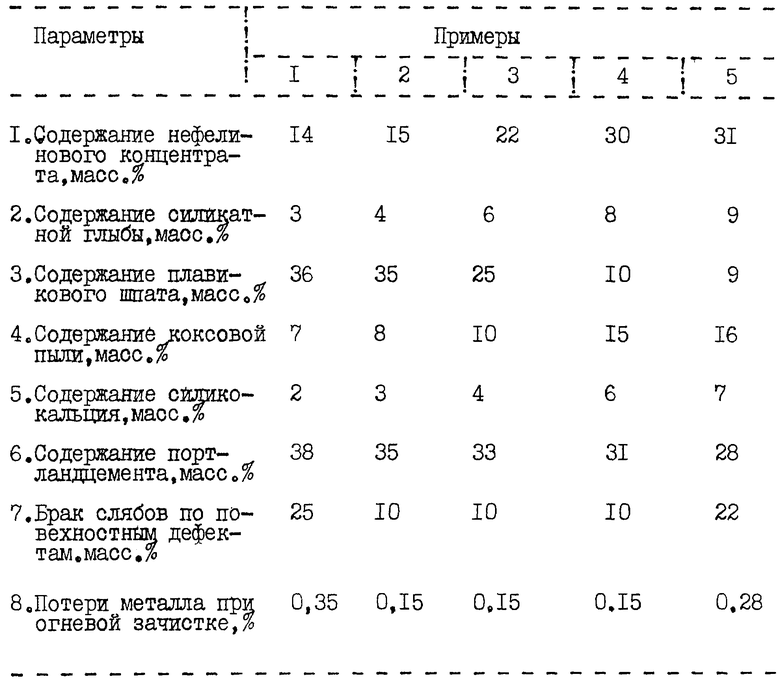

В таблице приведены примеры использования шлакообразующей смеси.

В 1-м и 5-м примерах вследствие несоблюдения заявляемых соотношений компонентов шлакообразующей смеси не обеспечивается снижение брака слябов по поверхностным дефектам, а также потерь металла при огневой зачистке слябов.

В оптимальных примерах 2-4 вследствие соблюдения заявляемых соотношений компонентов шлакообразующей смеси обеспечивается снижение брака непрерывнолитых слябов и потерь металла при огневой зачистке слябов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2001 |

|

RU2214888C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2001 |

|

RU2214887C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1999 |

|

RU2164191C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1999 |

|

RU2165822C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2003 |

|

RU2238820C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2004 |

|

RU2261778C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2000 |

|

RU2169633C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 2000 |

|

RU2174893C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2424870C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1998 |

|

RU2145532C1 |

Изобретение относится к черной металлургии, конкретнее к составам шлакообразующих смесей, применяемым для защиты стали в кристаллизаторе в процессе непрерывной разливки слитков слябового сечения. Технический результат - повышение качества поверхности непрерывнолитых слябов и снижение стоимости шлакообразующей смеси. Шлакообразующая смесь содержит силикатную глыбу, плавиковый шпат, углеродсодержащее вещество, портландцемент и дополнительно содержит нефелиновый концентрат, силикокальций, а в качестве углеродсодержащего вещества - коксовую пыль при следующем соотношении компонентов, мас. %: нефелиновый концентрат 15-30; силикатная глыба 4-8; плавиковый шпат 10-35; коксовая пыль 8-15; силикокальций 3-6; портландцемент - остальное. В качестве портландцемента возможно применение шлакопортландцемента. 1 з.п. ф-лы, 1 табл.

Нефелиновый концентрат - 15 - 30

Силикатная глыба - 4 - 8

Плавиковый шпат - 10 - 35

Коксовая пыль - 8 - 15

Силикокальций - 3 - 6

Портландцемент - Остальное

2. Шлакообразующая смесь по п. 1, отличающаяся тем, что в качестве портландцемента она содержит шлакопортландцемент.

| Шлакообразующая смесь для защиты зеркала жидкого металла | 1974 |

|

SU503919A1 |

| Шлакообразующая смесь для защиты зеркала жидкого металла | 1973 |

|

SU503918A1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2027776C1 |

| GB 2000198, 04.01.1979 | |||

| US 4130423, 12.19.1978. | |||

Авторы

Даты

2003-10-27—Публикация

2001-12-25—Подача