Изобретение относится к измерительной технике и может быть использовано при оценке качества пористых материалов, например бетонов.

Известен способ определения минимальных размеров пор (см. Можегов Н.А. Автоматические средства измерений объема, уровня и пористости материалов. М. : Энергоатомиздат 1990, с.112). Согласно этому способу образец пропитывают водой, помещают его в ячейку, конструкция которой позволяет налить сверху образца небольшой слой воды, и плавно создают перепад давления на образце, наблюдая за поверхностью жидкости над образцом. Оператор регистрирует давление, соответствующее появлению первых пузырьков, определяя по этому давлению из формулы Пуазейля максимальный диаметр пор, регистрирует давление, при котором пузырьки исходят по всей поверхности образца и определяет по этому давлению средний размер пор и регистрирует давление, когда вода над образцом закипает от пузырьков, определяя по этому давлению минимальный размер пор.

Данный способ обладает значительной погрешностью измерения минимальных пор, так как при закипании воды над образцом вполне возможно состояние, что некоторые поры (минимальные) еще не участвуют в фильтрации. Кроме того, при определении средних и минимальных размеров пор этим способом, определенную составляющую погрешности измерения составит одновременная фильтрация через максимальные поры.

Наиболее близким техническим решением к предлагаемому способу является устройство и способ определения минимальных размеров пор (А.с. 741036, кл. G 01 В 7/12,1980). Согласно этому способу на образце создают перепад давления, осуществляют фильтрацию газа и измеряют расход при данном перепаде. Затем устанавливают новый перепад давления и снова измеряют расход. И так много раз для построения графика изменения расхода в зависимости от перепада давления. По пересечению графика с осью координат судят о величине минимальных размеров пор.

Основным недостатком данного способа является невысокая точность измерения, связанная с измерением расхода. Погрешность средств измерения расхода в несколько десятков раз больше погрешности того же класса средств измерения, например давления и времени.

Целью настоящего изобретения является повышение точности измерения.

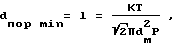

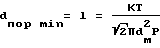

Поставленная цель достигается тем, что образец помещают в ячейку, разделяя ее на рабочую и измерительную камеры, вакуумируют камеры, затем соединяют рабочую камеру с атмосферой и, регистрируя температуру и изменения давления в измерительной камере, вычерчивают осциллограмму изменения давления в ней как функцию времени, определяют по осциллограмме участки, соответствующие Кнудсеновскому режиму истечения, смешанному (Кнудсеновскому и ламинарному) и ламинарному, экстраполируя осциллограмму, определяют точку, разделяющую участки смешанного и ламинарного режима истечения, определяют давление, соответствующее этой точке и определяют минимальный размер пор из формулы

где l - длина свободного пробега молекул;

К - константа Больцмана (К =1,38•10-23 Дж•К-1);

dм - эффективный диаметр молекул газа;

Т - температура газа, К;

Р - давление газа в точке, разделяющей участки смешанного и ламинарного режима истечения.

Основными уравнениями, характеризующими процесс проникновения воздуха через образец, являются:

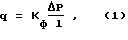

уравнение Дарси

уравнение Фика для стационарного потока

q = -D▿ρ (2)

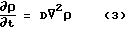

и нестационарного потока

где ρ - плотность газа;

q - поток газа в единицу времени через единицу площади;

Кф - коэффициент фильтрации;

l - толщина образца;

ΔP - перепад давления на образце;

D - константа диффузии;

▿ρ - градиент концентрации газа в исследуемом материале.

Так как давление Рn в измерительной камере в течение опыта остается очень небольшим в сравнении с атмосферным давлением на поверхности материала со стороны рабочей камеры принимаем его нулевым, а ΔP = Pa.

Граничное условие ρa на поверхности материала

ρa = KгPa (4)

где Кг - константа Генри.

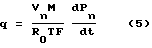

Для решения уравнений (1), (2), (3) в данных граничных условиях добавим уравнения

здесь Vn - номинальный объем вакуумированной измерительной камеры; М - молярная масса газа; F - площадь образца; Rо - газовая постоянная.

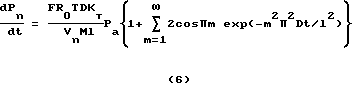

В указанных граничных условиях решение уравнения (3) наиболее удобно представить в форме ряда Фурье. Полученное решение после совместного решения с уравнениями (1) и (2) ведет к результату:

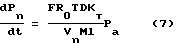

Из этого уравнения видно, что в начале изменение давления в измерительной камере идет по возрастающей непропорционально времени и затем после определенного времени остается постоянным и равным

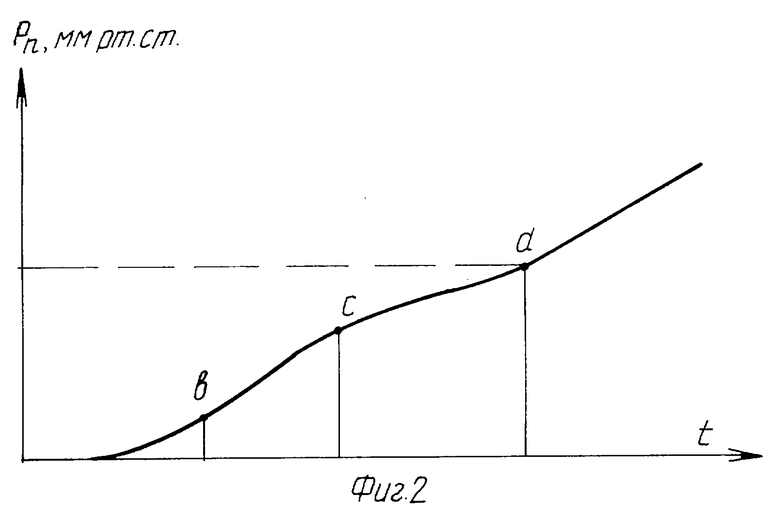

Если активные поры малы, а разряжение велико, то может оказаться, что при данном разряжении длина свободного пробега молекул больше диаметра пор. В этом случае имеем Кнудсеновское истечение газа. Изменения давления  при Кнудсеновском истечении, как и при ламинарном, будет определяться уравнением (6), но при Кнудсеновском расход будет больше, т.к. газ в этом режиме движется со скольжением относительно стенок. Необходимо отметить, что при больших размерах минимальных пор и данном разряжении (со стороны рабочей камеры - атмосферное давление, со стороны измерительной камеры - вакуум) может оказаться сразу ламинарный режим истечения. Осциллограмма изменения давления в измерительной камере в этом случае будет иметь лишь два участка, определяющиеся уравнением 6: первый - нелинейный и второй - пропорциональный. В этом случае необходимо рабочую камеру соединить не с атмосферой, а с газовой емкостью значительно большего объема, чем рабочая камера, в которой газ находится под давлением, меньшим атмосферного. Какие бы ни были поры образца, подбирая разряжение в газовой емкости, получим первоначальный режим Кнудсеновского режима истечения газа, осциллограмма которого (фиг.2) содержит два участка, разделенные точками b, d - непропорционального и пропорционального изменения

при Кнудсеновском истечении, как и при ламинарном, будет определяться уравнением (6), но при Кнудсеновском расход будет больше, т.к. газ в этом режиме движется со скольжением относительно стенок. Необходимо отметить, что при больших размерах минимальных пор и данном разряжении (со стороны рабочей камеры - атмосферное давление, со стороны измерительной камеры - вакуум) может оказаться сразу ламинарный режим истечения. Осциллограмма изменения давления в измерительной камере в этом случае будет иметь лишь два участка, определяющиеся уравнением 6: первый - нелинейный и второй - пропорциональный. В этом случае необходимо рабочую камеру соединить не с атмосферой, а с газовой емкостью значительно большего объема, чем рабочая камера, в которой газ находится под давлением, меньшим атмосферного. Какие бы ни были поры образца, подбирая разряжение в газовой емкости, получим первоначальный режим Кнудсеновского режима истечения газа, осциллограмма которого (фиг.2) содержит два участка, разделенные точками b, d - непропорционального и пропорционального изменения  Так как с увеличением давления в измерительной камере величина свободного пробега молекул газа уменьшается, то наступит момент, когда в наиболее крупных активных порах будет уже ламинарный поток, в то время как в более мелких еще Кнудсеновский режим истечения, - участок cd смешанного (Кнудсеновского и ламинарного) режима истечения на осциллограмме (фиг.2). В точке d осциллограммы все активные поры образца переходят на ламинарный режим истечения. Меньший наклон прямой пропорционального изменения давления в измерительной камере при ламинарном режиме истечения, чем при Кнудсеновском, объясняется тем, что при Кнудсеновском газ движется со скольжением относительно стенок пор.

Так как с увеличением давления в измерительной камере величина свободного пробега молекул газа уменьшается, то наступит момент, когда в наиболее крупных активных порах будет уже ламинарный поток, в то время как в более мелких еще Кнудсеновский режим истечения, - участок cd смешанного (Кнудсеновского и ламинарного) режима истечения на осциллограмме (фиг.2). В точке d осциллограммы все активные поры образца переходят на ламинарный режим истечения. Меньший наклон прямой пропорционального изменения давления в измерительной камере при ламинарном режиме истечения, чем при Кнудсеновском, объясняется тем, что при Кнудсеновском газ движется со скольжением относительно стенок пор.

Таким образом, как видно из вышеизложенного, точка d осциллограммы (фиг. 2) является стационарной точкой для определения минимальных размеров пор, участвующих в фильтрации.

При определении минимального размера пор используется уравнение, характеризующее длину свободного пробега молекул в зависимости от температуры и давления

где l - длина свободного пробега молекул;

К - константа Больцмана;

dм - эффективный диаметр молекул газа;

Т - температура газа, К;

Р - давление в точке d осциллограммы (фиг.2).

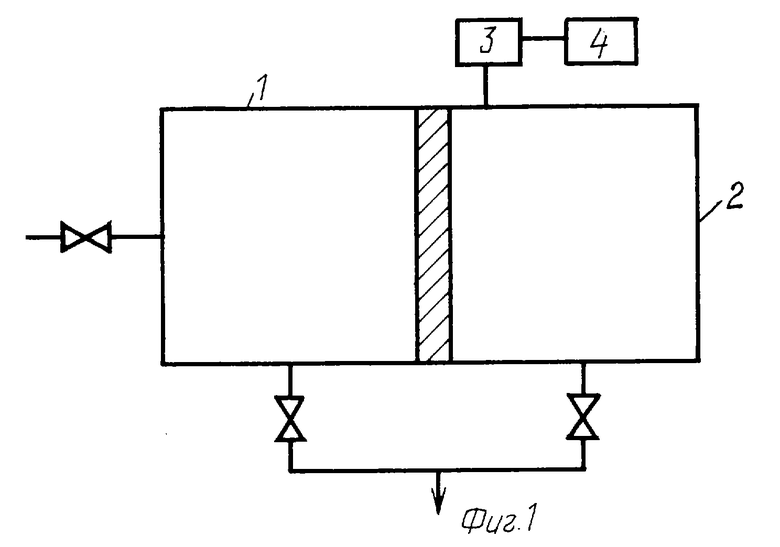

На фиг.1 представлена схема устройства, реализующего способ, на фиг.2 - типичная осциллограмма изменения давления в измерительной емкости.

Позиции на чертеже обозначают:

1 - рабочая камера; 2 - измерительная камера; 3 - датчик давления; 4 - самописец.

После вакуумирования рабочей 1 и измерительной 2 камер и последующего соединения рабочей камеры с атмосферным воздухом давление в измерительной камере 2, регистрируемое датчиком 3 давления и записывающее самописцом 4, начнет медленно возрастать, вследствие проникновения газа из рабочей камеры через образец в измерительную.

Пример: определяли минимальный размер пор образца плиты фирмы "Бизон". Диаметр образца 28,5 мм, толщина образца 14,9 мм. Значение давления и времени в точке b осциллограммы (фиг.2) соответственно было равно 9,03 мм рт. столба и 8,01 с. В точке d - соответственно 11,01 мм рт. столба и 18,02 с. Температура опыта 20,4oС. После подстановки исходных данных в расчетное уравнение получили минимальный размер пор плиты фирмы "Бизон", равный 3,032•10-6 м.

Применение предлагаемого способа позволяет значительно повысить точность измерения минимальных размеров пор, а следовательно значительно увеличить достоверность прогноза качества (по размеру пор) исследуемых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПОРИСТОСТИ МАТЕРИАЛОВ | 2004 |

|

RU2275617C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПОРИСТОСТИ МАТЕРИАЛОВ | 2006 |

|

RU2305828C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АКТИВНОЙ ПОРИСТОСТИ МАТЕРИАЛОВ | 1999 |

|

RU2180743C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПОРИСТОСТИ МАТЕРИАЛОВ | 1999 |

|

RU2186365C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОНИЦАЕМОСТИ И ПОРИСТОСТИ МАТЕРИАЛОВ | 2003 |

|

RU2247358C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АКТИВНОЙ ПОРИСТОСТИ МАТЕРИАЛОВ | 2003 |

|

RU2244915C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПОРИСТОСТИ МАТЕРИАЛОВ | 2003 |

|

RU2235308C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ И ВЯЗКОСТИ ЖИДКОСТЕЙ | 2000 |

|

RU2196973C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛИНЕЙНОЙ СКОРОСТИ | 1999 |

|

RU2186398C2 |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПЕРЕМЕННОГО НАПРЯЖЕНИЯ ИЛИ ТОКА СИНУСОИДАЛЬНОЙ ФОРМЫ | 1997 |

|

RU2153679C2 |

Использование: при оценке качества различных пористых материалов. Технический результат изобретения заключается в повышении точности измерения минимальных размеров пор. Сущность изобретения заключается в том, что образец помещают в ячейку, разделяя ее на рабочую и измерительную камеры. Камеры вакуумируют, затем соединяют рабочую камеру с атмосферой и, регистрируя температуру и изменения давления в ней, вычерчивают осциллограмму изменения давления как функцию времени. По осциллограмме определяют точку, разделяющую участки смешанного (Кнудсеновского и ламинарного) и ламинарного истечения газа и давления газа в измерительной камере в этой точке. Минимальный размер пор определяют из соотношения

где l - длина свободного пробега молекул; К - константа Больцмана (К = 1,38•10-23 Дж•К-1); dм - эффективный диаметр молекул газа; Т - температура газа, К; Р - давление газа в точке, разделяющей участки смешанного и ламинарного режима истечения. 2 ил.

Способ определения минимальных диаметров пор образца, включающий создание на образце перепада давления с последующей фильтрацией газа через образец, отличающийся тем, что ячейку, состоящую из двух камер (рабочей и измерительной), разделенных образцом, вакуумируют, затем соединяют рабочую камеру с атмосферной и, регистрируя температуру и изменение давления в измерительной камере, вычерчивают осциллограмму изменения давления в ней как функцию времени, определяют по осциллограмме участки, соответствующие Кнудсеновскому режиму истечения, смешанному (Кнудсеновскому и ламинарному) и ламинарному, экстраполируя осциллограмму, определяют точку, разделяющую участки смешанного и ламинарного режима истечения, определяют давление, соответствующее этой точке, и определяют минимальный диаметр пор из формулы

где l - длина свободного пробега молекул;

К - константа Больцмана (К= 1,38•10-23Дж•К-1);

dм - эффективный диаметр молекул газа;

Т - температура газа, К;

Р - давление газа в точке, разделяющей участки смешанного и ламинарного режимов истечения.

| Способ измерения диаметра пор и пористости фильтров | 1977 |

|

SU741036A1 |

| Способ определения диаметра пор фильтра | 1985 |

|

SU1260766A1 |

| Способ определения радиуса пор фильтров | 1981 |

|

SU1030701A1 |

Авторы

Даты

2002-07-27—Публикация

1999-09-29—Подача