сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА, СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА И СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ | 1997 |

|

RU2132314C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОННОЙ СМЕСИ | 1994 |

|

RU2095333C1 |

| Способ получения пенобетона | 1989 |

|

SU1662988A1 |

| СПОСОБ ПОЛУЧЕНИЯ И ТРАНСПОРТИРОВАНИЯ ПЕНОБЕТОНА ДЛЯ МОНОЛИТНОЙ ТЕПЛОИЗОЛЯЦИИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 1996 |

|

RU2104257C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 1991 |

|

RU2016884C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОБЕТОНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581068C1 |

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1392061A1 |

| СМЕСИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ЯЧЕИСТОБЕТОННОЙ СМЕСИ | 2000 |

|

RU2173257C1 |

| СМЕСИТЕЛЬ-АЭРАТОР ДЛЯ ЖИДКОФАЗНЫХ ПОТОКОВ | 2014 |

|

RU2586692C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ПЕНОБЕТОНА | 2009 |

|

RU2410364C1 |

Использование в области изготовления строительных теплоизоляционных материалов на основе минеральных вяжущих, применяемых для тепловой изоляции ограждающих конструкций, зданий, например тепловой изоляции кровель и междуэтажных перекрытий. Сущность изобретения1 пенобетонную массу приготавливают в две стадии1 на первой - на пеномассу при перемешивании ее со скоростью 450-600 об/мин воздействуют сжатым воздухом, подаваемым под давлением 1,15-1,25 атмосфер при интенсивности введения сухих компонентов 4-8,0 кг/мин, на 1 л воды в пене, а на второй - при перемешивании под давлением 1,3-1,4 атмосфер при интенсивности введения сухих компонентов 9-14 кг/мин на 1 литр воды в пене 1 табл

Изобретение относится к способам изготовления строительных материалов, а именно пенобетонов, используемых для изготовления теплоизоляционных материалов и устройства монолитной теплоизоляции.

Известен способ получения пенобетона, включающий приготовление пеномассы при введении в пену сухих компонентов вяжущего и заполнителя и их перемешивания (1).

Недостатком данного способа является невозможность получения пенобетона с низкой плотностью из-за разрушения пены высокой кратности при введении в нее сухих компонентов, а также низкая производительность.

Наиболее близким по технической сущности и достигаемому эффекту к предложен- ному является способ приготовления пенобетона, включающий предварительное введение в пену 55-75% сухих компонентов и перемешивание со скоростью 450-600

об/мин, дополнительное перемешивание пеномассы со скоростью 30-40 об/мин и перемешивание при добавлении в пеномассу остального количества сухих компонентов со скоростью 300-400 об/мин (2)

Недостатком данного способа является сравнительно высокая средняя плотность получаемого пенобетона, из-за некоторого снижения кратности при перемешивании и низкая производительность из-за вынужденной малой интенсивности введения сухих компонентов

Цель изобретения - снижение плотности и увеличение производительности.

Указанная цель достигается тем, что в способе получения пенобетона, включающим предварительное введение в пену 55- 75% сухих компонентов и перемешивание со скоростью 450-600 об/мин, дополнительное перемешивание пеномассы со скоростью 30-40 об/мин, и перемешивание при добавлении в пеномассу остального коvj О CJ

&

00

личества сухих компонентов со скоростью 300-400 об/мин, на пеномассу при перемешивании ее со скоростью 45-600 об/мин, воздействуют сжатым воздухом, подаваемым под давлением 1,15-1,25 атмосфер при интенсивности введения сухих компонентов 4-8 кг/мин и 1 литр воды в пене, а при перемешивании со скоростью 300-400 об/мин - сжатым воздухом, подаваемым под давлением 1,3-1,4 атмосферы при интенсивности введения сухих компонентов 9-14 кг/мин на 1 литр воды в пене.

Способ осуществляют следующим образом. В вертикальную лопастную мешалку непрерывно подают пену из пеногенерато- ра и сухие компоненты 55-75% от общего количества вяжущего и заполнителя с интенсивностью 4-8 кг/мин на 1 литр воды в пене и при перемешивании со скоростью 450-600 об/мин в течение 3,0-40 секунд. При этом одновременно на массу воздействуют сжатым воздухом при подаче его под давлением 1,15-1,25 атмосфер через форсунки, смонтированные в днище мешалки. В результате этого происходит равномерная выдача пеномассы во вторую лопастную мешалку, установленную параллельно первой, через промежуточный корпус, где пеномассу подмешивают со скоростью 30-40 об/мин в течение 5-7 секунд.

Введение в первую мешалку неполного количества сухих компонентов с указанной небольшой интенсивностью при воздействии на пеномассу сжатым воздухом позволяет предварительно бронировать перегородки пены при частичной минерализации ее и частичном насыщении ее сжатым воздухом и тем самым получить устойчивую и прочную (низкократную) поризованную структуру пеномассы.

В промежуточном корпусе при подмешивании достигается стабилизация структуры за счет кратковременной выдержки массы.

Во второй лопастной мешалке массу перемешивают со скоростью 300-400 об/мин в течение 25-30 секунд при введении оставшегося количества сухих компонентов с высокой интенсивностью 9-14 кг/мин на 1 литр воды в пене и одновременном воздействии на пеномассу сжатым воздухом, подаваемым под давлением ,13-1,4 атмосферы через форсунки, смонтированные в днище мешалки. Это позволяет интенсивно насытить пеномассу в о здухом при повышении кратности последней и одновременно равномерно распределить по предварительно закрепленной структуре пеномассы оставшееся вяжущее и заполнитель.

Все это дает возможность получить пеномассу пониженной средней плотности при сохранении ее прочности, с повышением производительности за счет возможно- сти увеличения интенсивности подачи компонентов и сокращения времени перемешивания в мешалках.

При подаче воздуха в первую мешалку под давлением ниже 1,15 атмосфер и во 0 вторую мешалку ниже 1,3 атмосферы не будет происходить достаточное насыщение пеномассы воздухом, что приведет к повышению средней плотности пенобетона.

При подаче сжатого воздуха в первую 5 мешалку под давлением выше 1,25 атмосфер и во вторую мешалку выше 1,4 атмосферы, в первой мешалке произойдет частичное разрушение пены, а во второй приведет к получению неоднородной структуры, что 0 вызовет снижение прочности пенобетона.

Подача части сухих компонентов в первую мешалку с интенсивностью менее 4 кг/мин на 1 л воды в пене приведет к недостаточному бронированию межпоровых пе- 5 регородок, а подача оставшегося количества сухих компонентов во вторую мешалку с интенсивностью менее 9 кг/мин на 1 л воды в пене- к неполной минерализации высокопоризованной массы, что вызо- 0 вет снижение прочности пенобетона и производительности.

Подача в первую мешалку части компонентов с интенсивностью более 8 кг/мин на 1 литр в пене, а во вторую мешалку с интен- 5 сивностью более 14 кг/мин приведет к частичному разрушению структуры пеномассы, повышению средней плотности при некотором снижении прочности.

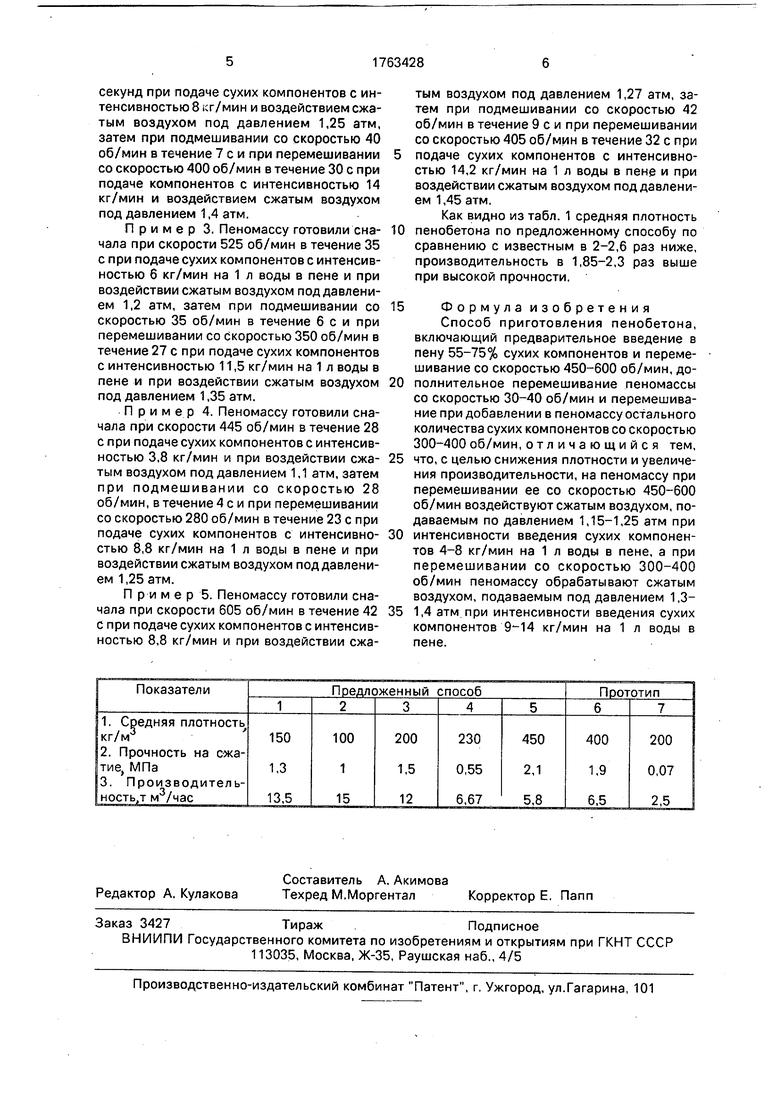

По предложенному и известному спосо0 бу были изготовлены образцы и опробованы

согласно существующим методикам. При

этом в том и в другом случае пенобетон

готовили следующего состава, мас.%:

Цемент -32-45

5 ПАВ -0,2-0,29

Зола-унос-18-31

Вода -Остальное

Пример 1. Пеномассу готовили сначала при скорости 450 об/мин в течение 30 0 секунд при подаче сухих компонентов с интенсивностью 4 кг/мин и при воздействии сжатым воздухом под давлением 1,15 атм затем при подмешивании со скоростью 30 об/мин в течение 5 с и при перемешивании 5 со скоростью 300 об/мин в течение 25 с при подаче сухих компонентов с интенсивностью 9 кг/мин и при воздействии сжатым воздухом под давлением 1,3 атм.

Пример 2. Пеномассу готовили сначала при скорости 600 об/мин в течение 40

секунд при подаче сухих компонентов с интенсивностью 8 кг/мин и воздействием сжатым воздухом под давлением 1,25 атм, затем при подмешивании со скоростью 40 об/мин в течение 7 с и при перемешивании со скоростью 400 об/мин в течение 30 с при подаче компонентов с интенсивностью 14 кг/мин и воздействием сжатым воздухом под давлением 1,4 атм.

Пример 3. Пеномассу готовили сначала при скорости 525 об/мин в течение 35 с при подаче сухих компонентов с интенсивностью б кг/мин на 1 л воды в пене и при воздействии сжатым воздухом под давлением 1,2 атм, затем при подмешивании со скоростью 35 об/мин в течение беи при перемешивании со скоростью 350 об/мин в течение 27 с при подаче сухих компонентов с интенсивностью 11,5 кг/мин на 1 л воды в пене и при воздействии сжатым воздухом под давлением 1,35 атм.

Пример 4. Пеномассу готовили сначала при скорости 445 об/мин в течение 28 с при подаче сухих компонентов с интенсивностью 3,8 кг/мин и при воздействии сжатым воздухом под давлением 1,1 атм, затем при подмешивании со скоростью 28 об/мин, в течение 4 с и при перемешивании со скоростью 280 об/мин в течение 23 с при подаче сухих компонентов с интенсивностью 8,8 кг/мин на 1 л воды в пене и при воздействии сжатым воздухом под давлением 1,25 атм.

Пример 5. Пеномассу готовили сначала при скорости 605 об/мин в течение 42 С при подаче сухих компонентов с интенсивностью 8,8 кг/мин и при воздействии сжатым воздухом под давлением 1,27 атм, затем при подмешивании со скоростью 42 об/мин в течение 9 с и при перемешивании со скоростью 405 об/мин в течение 32 с при

подаче сухих компонентов с интенсивностью 14,2 кг/мин на 1 л воды в пене и при воздействии сжатым воздухом под давлением 1,45 атм.

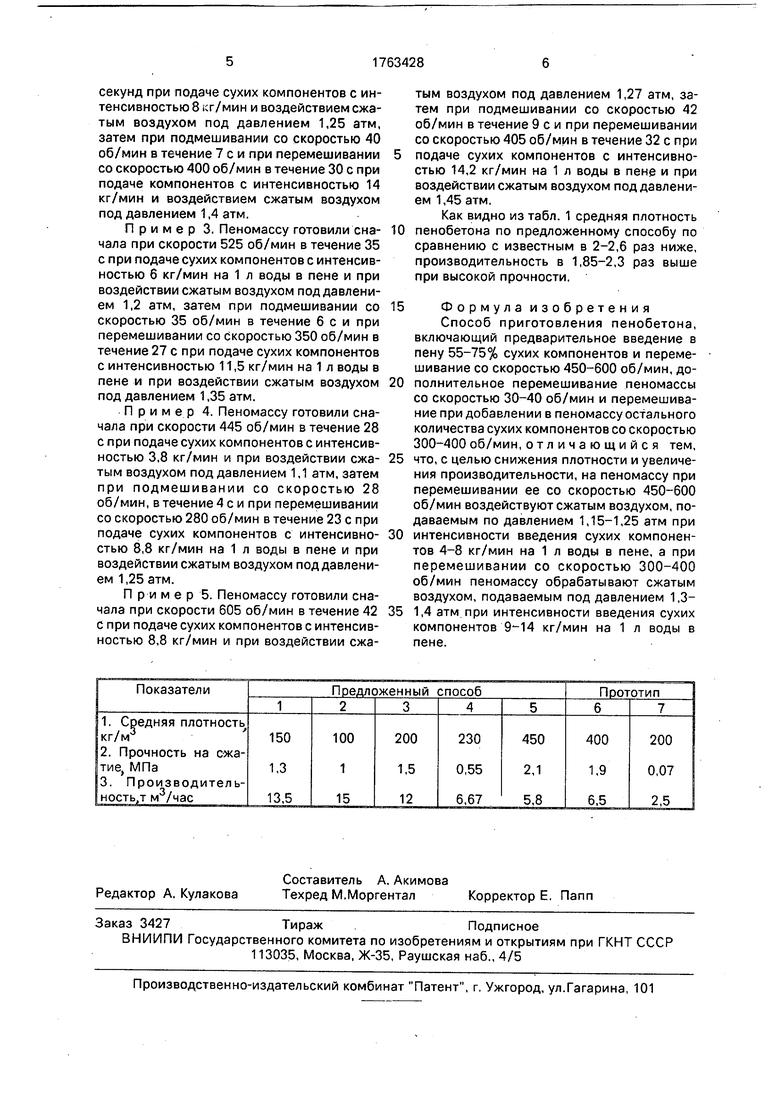

Как видно из табл. 1 средняя плотность

пенобетона по предложенному способу по сравнению с известным в 2-2,6 раз ниже, производительность в 1,85-2,3 раз выше при высокой прочности.

Ф о р м у л а и з о б р е т е н и я

Способ приготовления пенобетона, включающий предварительное введение в пену 55-75% сухих компонентов и перемешивание со скоростью 450-600 об/мин, дополнительное перемешивание пеномассы со скоростью 30-40 об/мин и перемешивание при добавлении в пеномассу остального количества сухих компонентов со скоростью 300-400 об/мин, отличающийся тем,

что, с целью снижения плотности и увеличения производительности, на пеномассу при перемешивании ее со скоростью 450-600 об/мин воздействуют сжатым воздухом, подаваемым по давлением 1,15-1,25 атм при

интенсивности введения сухих компонентов 4-8 кг/мин на 1 л воды в пене, а при перемешивании со скоростью 300-400 об/мин пеномассу обрабатывают сжатым воздухом, подаваемым под давлением 1,31,4 атм при интенсивности введения сухих компонентов 9-14 кг/мин на 1 л воды в пене.

| Авторское свидетельство СССР №404336, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения пенобетона | 1989 |

|

SU1662988A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| МСПОСОБТТРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | |||

Авторы

Даты

1992-09-23—Публикация

1990-03-21—Подача