Изобретение относится к химической технологии и может быть использовано, в частности, в производствах дихлорэтана путем прямого хлорирования этилена в среде жидкого дихлорэтана.

Известен способ получения 1,2-дихлорэтана, защищенный патентом РФ N 2074849 (МПК C 07 C 19/045, 17/02. Бюл. N 7, 1997 г.), который осуществляется в реакторе, имеющем две сообщенные между собой по верху и низу вертикальные колонны, заполненные жидким дихлорэтаном. Эти колонны образуют вертикальный замкнутый циркуляционный контур, в котором за счет использования побудителя расхода, а также за счет газлифтного эффекта обеспечивается циркуляция дихлорэтана в виде нисходящего потока более плотной (дегазированной) жидкости и восходящего потока жидкости, имеющей меньшую плотность в зонах абсорбции хлора и реакции, а также в зонах кипения и сепарации. Циркуляцию жидкого дихлорэтана через зону реакции осуществляют с расходом, не меньшим рассчитанного по предложенной в известном способе зависимости между параметрами расхода технологических компонентов и параметрами, характеризующими тепловой эффект, теплоемкость и разность температур в зоне отбора паров дихлорэтана и температурой его кипения при давлении в конце зоны реакции. Этот расход обеспечивает необходимый теплоотбор из зоны реакции, благодаря чему не допускается вскипание дихлорэтана в зоне реакции и процесс его кипения начинается несколько выше зоны реакции, где и располагается зона кипения. При этом зона кипения полностью находится в пределах восходящего потока циркуляционного контура так же, как и часть зоны сепарации. Известный способ также включает ввод газообразных исходных компонентов реакции - хлора и этилена в нижнюю часть восходящего потока циркуляционного контура, ввод возвратного жидкого дихлорэтана, хлорирование этилена в среде циркуляционного жидкого дихлорэтана с образованием синтезированного дихлорэтана, вскипание синтезированного и циркулирующего дихлорэтана в зоне его кипения с отбором тепла реакции на образование его паров, разделение паровой и жидкой фаз дихлорэтана, вывод паров дихлорэтана.

Известный способ имеет следующие недостатки:

1. Требует дополнительных затрат энергии для обеспечения расчетного расхода жидкого дихлорэтана через зону реакции ввиду необходимости использования побудителя расхода жидкого дихлорэтана, а также дополнительных трудозатрат на его эксплуатацию и ремонт.

2. Для получения синтезированного дихлорэтана высокого качества (с наименьшим количеством примесей - вредных продуктов побочных реакций) известный способ требует использования реакторов, имеющих значительные параметры по высоте, что невыгодно экономически и повышает металло- и энергозатраты. Причина этого недостатка заключается в том, что степень селективности процесса синтеза зависит от давления и температуры в зоне реакции, а необходимое давление в зоне реакции в реакторе, работающем по известному способу, может быть создано только за счет увеличения высоты столба жидкости в нисходящем и восходящем потоках циркуляционного контура. Увеличение же расхода по циркулирующему дихлорэтану с целью обеспечения качества и повышения количества синтезируемого дихлорэтана требует значительного повышения затрат на работу побудителя расхода, что также экономически и технологически невыгодно.

Известен способ получения 1,2-дихлорэтана, защищенный патентом США N 4347391 (МПК C 07 C 17/02, 1982 г.), согласно которому процесс его получения ведут путем прямого хлорирования этилена в среде жидкого дихлорэтана. Известный способ включает обеспечение газлифтной циркуляции жидкого дихлорэтана в замкнутом по жидкости вертикальном циркуляционном контуре реактора, имеющего две сообщенные между собой вертикальных колонны с восходящим и нисходящим потоками циркулирующего дихлорэтана. Зона реакции расположена в восходящем потоке циркуляционного контура, а зона кипения дихлорэтана расположена над зоной реакции в верхней соединительной расширенной части реактора, заполненной жидким дихлорэтаном. При этом зона кипения расположена над восходящим потоком и не входит своим объемом в замкнутый циркуляционный контур. Кроме того, в восходящем потоке между зоной кипения и зоной реакции предусмотрена значительная по высоте и объему промежуточная зона с жидким дихлорэтаном, обеспечивающая необходимое гидростатическое давление в зоне реакции для предотвращения преждевременного вскипания дихлорэтана. Температура дихлорэтана в зоне реакции поддерживается меньшей, чем равновесная температура его кипения в зоне реакции при давлении в зоне реакции, значение которого выше значения давления в зоне кипения. Способ включает также ввод в циркуляционный контур газообразных компонентов реакции - хлора и этилена с последующей их реакцией и образованием сырого дихлорэтана, переход сырого синтезированного дихлорэтана в смеси с циркулирующим жидким дихлорэтаном через промежуточную зону из зоны реакции в зону кипения. В зоне кипения происходит постепенное вскипание указанной смеси с постепенным увеличением интенсивности парообразования по мере ее перемещения в верхние слои жидкого дихлорэтана, заполняющего расширенную часть реактора. В зоне кипения происходит постепенный отбор тепла реакции на образование паров дихлорэтана с одновременным разделением паровой и жидкой фаз дихлорэтана на верхнем уровне жидкого дихлорэтана, заполняющего расширенную часть реактора, где происходит снижение температуры дихлорэтана.

Известный способ по сравнению с предлагаемым при аналогичных параметрах по высоте и диаметру реакторов имеет следующие недостатки.

1. Относительно меньшая производительность по синтезированному дихлорэтану при условии обеспечения одинакового качества процесса синтезирования в зоне реакции. Этот недостаток обусловлен относительно меньшим расходом циркулирующего жидкого дихлорэтана через зону реакции в восходящем потоке циркуляционного контура в известном способе. Причиной относительно меньшего расхода циркуляции в известном способе является меньшая движущая сила процесса циркуляции, величина которой определяется меньшей разностью плотностей между газожидкостной смесью, находящейся в зоне абсорбции восходящего потока, и монолитным столбом жидкого дихлорэтана, находящегося в нисходящем потоке циркуляционного контура. Так как зона кипения в известном способе вынесена за пределы восходящего потока, то есть за пределы действия циркуляционного контура, то она не оказывает заметного влияния на величину движущей силы процесса циркуляции, несмотря на меньшую плотность парожидкостной смеси, находящейся в этой зоне. Более того, наличие над зоной реакции промежуточного столба жидкого дихлорэтана для создания дополнительного гидростатического давления на зону реакции в целях предотвращения вскипания в ней дихлорэтана дополнительно снижает величину движущей силы процесса циркуляции, увеличивая среднюю плотность среды в восходящем потоке дихлорэтана.

2. Относительно невысокое качество процесса синтеза, то есть его сниженная селективность, требует дополнительной очистки (ректификации) синтезированного дихлорэтана. Основной причиной снижения селективности известного способа является недостаточная разность между равновесной по давлению и фактической температурами в конце зоны реакции, которая также обусловлена сравнительно меньшим расходом циркулирующего через зону реакции потока, вследствие малой разности средних плотностей в восходящем и нисходящем потоках дихлорэтана в циркуляционном контуре.

Задачей заявляемого способа получения 1,2-дихлорэтана является обеспечение возможности повышения его производительности по синтезированному дихлорэтану при его высоком качестве, а также повышение его экономичности.

Технический результат изобретения выражается в увеличении движущей силы процесса циркуляции жидкого дихлорэтана в циркуляционном контуре за счет резкого увеличения разности плотностей циркулирующих сред в нисходящем и восходящем потоках дихлорэтана.

Сущность изобретения заключается в том, что в способе получения 1,2-дихлорэтана путем прямого хлорирования этилена в среде жидкого циркулирующего дихлорэтана, включающем обеспечение газлифтной циркуляции дихлорэтана в вертикальном циркуляционном контуре с нисходящим и восходящим потоками дихлорэтана, с поддержанием температуры дихлорэтана в зоне реакции меньшей, чем равновесная температура его кипения при давлении в зоне реакции, с расположением зоны кипения дихлорэтана над зоной реакции, ввод в циркуляционный контур газообразных исходных компонентов реакции - хлора и этилена, ввод возвратного жидкого дихлорэтана, образование в зоне реакции синтезированного дихлорэтана, вскипание дихлорэтана в зоне его кипения с отбором тепла реакции на образование его паров, разделение паровой и жидкой фаз дихлорэтана, вывод паров дихлорэтана, согласно изобретению зону кипения дихлорэтана располагают в восходящем потоке вертикального циркуляционного контура, при этом на выходе из зоны реакции в циркуляционном контуре создают местное гидравлическое сопротивление движению восходящего потока дихлорэтана и снижают давление восходящего потока на местном гидравлическом сопротивлении до значения, близкого к значению давления паров дихлорэтана в месте их вывода, и формируют в зоне кипения парокапельный режим течения восходящего потока дихлорэтана.

При изменении значения расходов хлора и этилена, вводимых в циркуляционный контур, значение местного гидравлического сопротивления может быть соответственно изменено в обратно пропорциональной зависимости, то есть при увеличении расходов хлора и этилена значение местного гидравлического сопротивления соответственно уменьшают, а при уменьшении расходов хлора и этилена значение местного гидравлического сопротивления соответственно увеличивают.

Паросодержание в зоне кипения может составлять 0,8-0,95.

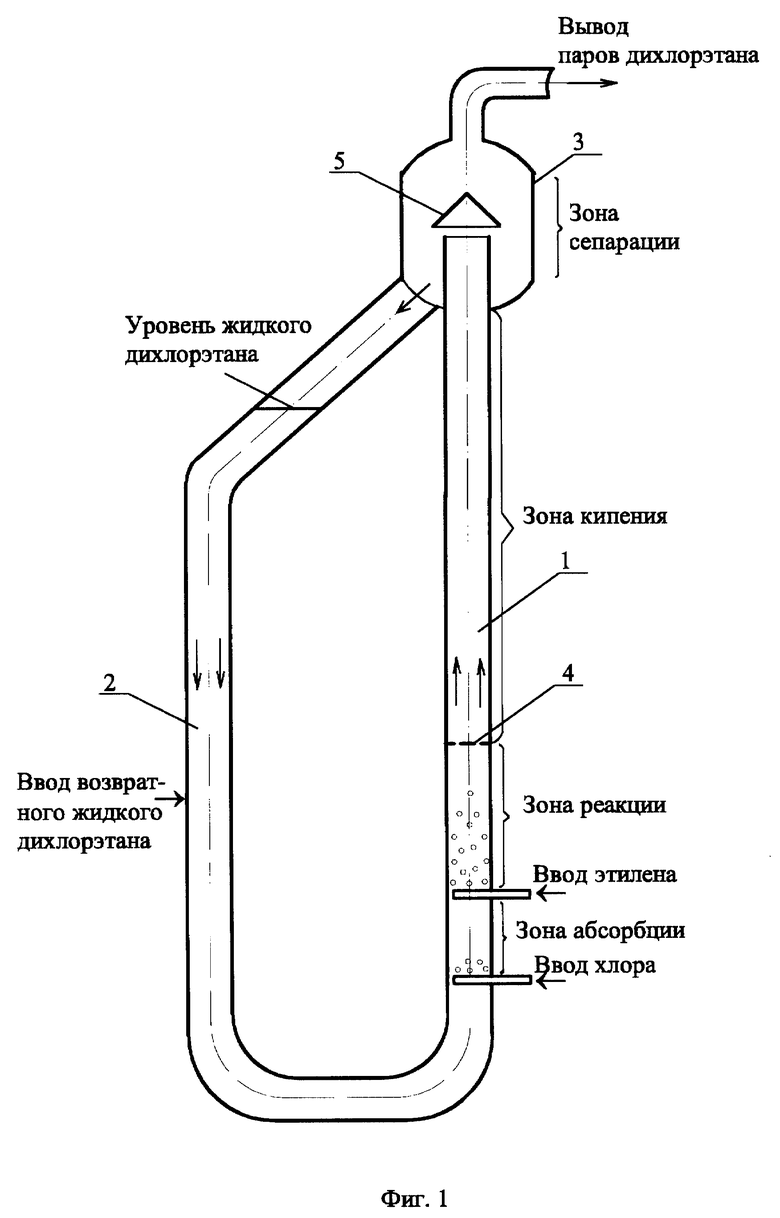

На фиг. 1 схематично показан двухколонный реактор, в котором реализован предложенный способ; на фиг. 2 - график изменения давления по высоте работающего реактора в восходящем потоке дихлорэтана.

Предложенный способ получения 1,2-дихлорэтана осуществляют в реакторе (фиг. 1), содержащем сообщенные между собой по верху и низу две вертикальные колонны - реакционную колонну 1 с восходящим потоком и циркуляционную колонну 2 с нисходящим потоком дихлорэтана, которые образуют вертикальный циркуляционный контур. Для запуска реактора колонны 1 и 2 заполняют жидким дихлорэтаном до определенного уровня посредством ввода возвратного жидкого дихлорэтана в колонну 2. При этом уровень дихлорэтана в колонне 2 поддерживают таким, чтобы гидростатическое давление в период запуска реактора обеспечивало исключение вскипания дихлорэтана в зоне реакции. В жидком дихлорэтане растворяют трехвалентный хлорид железа в необходимом количестве, который используется в качестве катализатора основной реакции, а также ингибитора побочных реакций. В нижнюю часть колонны 1 в зоны абсорбции и реакции через диспергирующие устройства вводят газообразные исходные компоненты реакции - хлор и этилен соответственно с необходимым расходом. Одновременно с вводом хлора в колонну 1 подают в небольшом количестве газообразный кислород или воздух в качестве ингибитора побочных реакций, протекающих в парогазовой фазе. Растворенный в жидком дихлорэтане хлор из зоны абсорбции поднимается в зону реакции за счет меньшей плотности верхних слоев дихлорэтана, куда поднимаются газообразные компоненты реакции. В зоне реакции диспергированный и частично растворенный в дихлорэтане этилен перемешивается с растворенным в дихлорэтане хлором и вступает с ним в химическое взаимодействие, при котором синтезируется 1,2-дихлорэтан. Реакция хлора с этиленом происходит с выделением большого количества тепла, которое расходуется на нагрев жидкого дихлорэтана. Нагретая в зоне реакции до температуры, близкой к температуре кипения, смесь образовавшегося (синтезированного) и возвратного дихлорэтана с восходящим потоком поднимается из зоны реакции в зону кипения. На выходе восходящего потока из зоны реакции создают местное гидравлическое сопротивление движению этого восходящего потока дихлорэтана. При этом местное гидравлическое сопротивление обеспечивает снижение давления восходящего потока дихлорэтана до значения, близкого к значению давления паров дихлорэтана в верхней части колонны 1, то есть в месте их вывода из реактора. Для создания местного гидравлического сопротивления может быть использована, например, тарелка 4, установленная на выходе из зоны реакции, значение сопротивления которой рассчитывается в соответствии со значением расходов хлора и этилена. После достижения реактором рабочего режима вскипание дихлорэтана в зоне реакции предотвращается за счет поддержания в ней соответствующего давления, которое обеспечивается расчетной высотой столба жидкого дихлорэтана в нисходящем потоке колонны 2 и соответствующего значения гидравлического сопротивления тарелки 4. В момент прохода через отверстия тарелки 4 давление восходящего потока дихлорэтана резко снижается до значения 6 (см. фиг. 2), близкого к значению давления паров дихлорэтана в месте их вывода из реактора. Вследствие резкого падения давления на тарелке 4, происходит интенсивное вскипание жидкого дихлорэтана, поступившего в зону кипения из зоны реакции, с образованием большого количества его паров. Ввиду высокой интенсивности парообразования в зоне кипения, объем паровой фазы в ней быстро увеличивается, благодаря чему резко увеличивается скорость течения парожидкостной смеси в зоне кипения и достигает такой величины, при которой режим течения парожидкостной смеси переходит в парокапельный по всей высоте зоны кипения. Для обеспечения надежного формирования в зоне кипения парокапельного режима течения восходящего потока дихлорэтана при изменении значения расходов хлора и этилена, вводимых в циркуляционный контур, значение местного гидравлического сопротивления соответственно изменяют в обратно пропорциональной зависимости, то есть при увеличении расходов хлора и этилена значение местного гидравлического сопротивления соответственно уменьшают, а при уменьшении расходов хлора и этилена значение местного гидравлического сопротивления соответственно увеличивают. Паросодержание парожидкостной смеси в зоне кипения при парокапельном режиме ее течения достигает 0,6-0,95, а в оптимальном режиме - 0,8-0,95.

Основной объем зоны кипения при парокапельном режиме течения среды занимает паровая фаза, поэтому плотность этой среды в 8-16 раз ниже по сравнению с плотностью парожидкостной смеси, кипящей при барботажном режиме ее течения, когда наибольший объем зоны кипения занимает жидкостная фаза. Благодаря значительному снижению плотности среды в зоне кипения по сравнению с высокой плотностью монолитной жидкости в нисходящем потоке колонны 2, обеспечиваются высокие значения движущей силы процесса циркуляции и значительное увеличение расхода жидкого дихлорэтана через зону реакции. При этом происходит интенсивный теплоотбор из зоны реакции, позволяющий поддерживать в этой зоне сравнительно низкие значения фактической температуры, что в свою очередь позволяет существенно повысить производительность предлагаемого способа по синтезируемому 1,2-дихлорэтану и обеспечить высокую селективность синтеза.

Более интенсивный теплоотбор происходит и в зоне кипения за счет интенсивного парообразования, обусловленного резким снижением давления на входе в зону кипения. Восходящий поток парокапельной смеси, в котором паровая фаза имеет более высокую скорость, чем капли жидкого дихлорэтана, переходит в зону сепарации. В сепараторе 3 происходит процесс разделения паровой и жидкой фаз дихлорэтана с помощью каплеотделителя 5, который отражает поток капель жидкости и направляет его в нижнюю часть сепаратора 3, откуда охлажденный жидкий дихлорэтан стекает в нисходящий поток циркуляционного контура колонны 2. Паровая фаза дихлорэтана выводится из реактора в верхней части сепаратора 3. За счет постоянной подпитки возвратным жидким дихлорэтаном верхний уровень жидкого дихлорэтана в нисходящем потоке колонны 2 поддерживают на такой высоте, при которой в зоне реакции создается необходимое рабочее давление, посредством которого обеспечивается поддержание в ней необходимой равновесной температуры кипения дихлорэтана, исключающей его вскипание в этой зоне.

Предложенный способ обеспечивает возможность значительного увеличения расхода жидкого дихлорэтана через зону реакции, что позволяет дополнительно снизить значение фактической температуры в зоне реакции и на ее выходе и за счет этого повысить производительность процесса по синтезируемому 1,2-дихлорэтану даже при меньших гидростатических давлениях в зоне реакции.

Пониженное значение фактической температуры в зоне реакции обеспечивает возможность увеличения положительной разности между равновесной температурой кипения дихлорэтана в конце зоны реакции и его фактической температурой в конце зоны реакции. Указанное увеличение разности равновесной температуры вскипания дихлорэтана при давлении, поддерживаемом в конце зоны реакции, и фактической температурой дихлорэтана в конце зоны реакции, а также снижение абсолютной температуры дихлорэтана в конце зоны реакции способствует дальнейшему снижению интенсивности синтеза вредных продуктов побочных реакций и, следовательно, позволяет получать синтезируемый дихлорэтан более высокой чистоты (с содержанием 1,2-дихлорэтана более 99,6%) и направлять его на пиролиз (синтез винилхлорида), минуя стадию очистки в ректификационной колонне.

Таким образом, предложенный способ по сравнению с прототипом позволяет решить задачу повышения производительности по синтезированному чистому 1,2-дихлорэтану, качество которого превышает 99,6% и приближается к 99,9%.

Предложенный способ не требует дополнительных затрат энергии на интенсификацию процесса циркуляции и позволяет иметь высокую производительность при меньших параметрах высоты и объема циркуляционного контура.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ПРЯМОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА | 2002 |

|

RU2209111C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 2000 |

|

RU2186759C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1994 |

|

RU2074849C1 |

| РЕАКТОР ПРЯМОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА | 1995 |

|

RU2106907C1 |

| РЕАКТОР ПРЯМОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА | 2007 |

|

RU2367511C2 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ РЕАКТОРА ПРЯМОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА В СРЕДЕ ЖИДКОГО ДИХЛОРЭТАНА | 1995 |

|

RU2111788C1 |

| Реактор хлорирования этилена | 1990 |

|

SU1766486A1 |

| РЕАКТОР ПРЯМОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА | 1999 |

|

RU2153394C1 |

| БАРБОТАЖНЫЙ РЕАКТОР ПРЯМОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА | 1991 |

|

RU2036716C1 |

| РЕАКТОР ПРЯМОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА | 2003 |

|

RU2240861C1 |

Изобретение относится к производству дихлорэтана путем прямого хлорирования этилена в среде жидкого дихлорэтана. Получение 1,2-дихлорэтана осуществляют в вертикальном двухколонном реакторе с газлифтной циркуляцией дихлорэтана в вертикальном циркуляционном контуре, в который вводят хлор и этилен. На выходе из зоны реакции в первой колонне с помощью тарелки создают местное гидравлическое сопротивление движению восходящего потока дихлорэтана и снижают давление восходящего потока на местном гидравлическом сопротивлении до значения, близкого к значению давления паров дихлорэтана в месте их вывода из реактора. В зоне кипения, расположенной над зоной реакции, формируют парокапельный режим течения восходящего потока дихлорэтана. Вскипание дихлорэтана в зоне реакции исключают за счет поддержания давления в ней, создаваемого столбом жидкого дихлорэтана во второй колонне, а также за счет создания соответствующего значения гидравлического сопротивления. Паросодержание парожидкостной смеси в зоне кипения при парокапельном режиме ее течения достигает 0,8 - 0,95. В результате значительно увеличивается движущая сила процесса циркуляции жидкого дихлорэтана в вертикальном циркуляционном контуре, что позволяет интенсифицировать теплоотбор из зоны реакции, увеличить производительность и получить высококачественный конечный продукт. 2 з. п.ф-лы, 2 ил.

| US 4347391 A, 31.08.1982 | |||

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1993 |

|

RU2071461C1 |

| US 4873384 A, 10.10.1989 | |||

| Способ непрерывного литья металла на движущуюся конвейерную ленту | 1947 |

|

SU80098A1 |

Авторы

Даты

2001-02-10—Публикация

2000-03-15—Подача